Изобретение относится к шарнирному рельсовому соединению для рельсовых стыков профильных ходовых рельсов монорельсовой подвесной дороги, причем профильные ходовые рельсы имеют верхнюю полку и образующую ходовые поверхности нижнюю полку, и причем на смежных, образующих рельсовый стык профильных ходовых рельсах (стыковочных рельсах) расположены перекрывающие соответствующую зону стыка опорные накладки с расположенным между ними промежуточным держателем. Монорельсовые подвесные дороги используют обычно в подземных горных выработках и при строительстве туннелей и крепят с помощью подвесных цепей на отдельной раме крепи штрека. При этом подвесные цепи имеют задачу воспринимать вес самих профильных ходовых рельсов, а также транспортируемых материалов и передавать его на крепь штрека.

Шарнирное соединение указанного в начале типа известно из немецкой выложенной заявки 19633220. В ней описан промежуточный держатель, выполненный в качестве подвесного элемента, который выполнен в виде грузовой скобы с входящей между обеими опорными накладками на профильных ходовых рельсах опорной консолью и со сквозным отверстием для направляющего пальца. Целью изобретения является, в частности, подвеска и/или натяжение рельсов для тяжелых грузов на профилях рудничной крепи с распределением и с разделением на две части нагрузки.

Независимо от этого из немецкой выложенной заявки 3326103 известно шарнирное стыковое соединение для подвесных рельсов монорельсовых подвесных дорог, в которых обе опорные накладки имеют перекрывающие друг друга, расширяющиеся в форме круговой дуги удлиненные отверстия, которые служат для размещения подвесного пальца. Этот подвесной палец удерживается грузовой скобой, которая охватывает обе опорные накладки и удерживает их вместе. Известное устройство не лишено недостатков.

Профильные ходовые рельсы с помощью указанных выше грузовых скоб подвешивают на равных интервалах к крепи штрека. Однако для этого необходимо оба смежных и подлежащих соединению опорными накладками стыковых рельса одновременно поднять и соединить друг с другом с помощью подвесного пальца. Такой способ монтажа сложен и трудоемок, если нельзя использовать подъемные устройства, что часто имеет место. Кроме того, согласно уровню техники необходимо в процессе подъема добиться совпадения удлиненных отверстий на обеих опорных накладках для установки подвесного пальца с целью их соединения. Данное изобретение должно в целом устранить этот недостаток.

В основе изобретения лежит задача так усовершенствовать шарнирное соединение указанного в начале типа, чтобы достичь заметного облегчения монтажа.

Эта задача решается согласно изобретению в шарнирном рельсовом соединении для рельсовых стыков профильных ходовых рельсов монорельсовой подвесной дороги за счет того, что для удержания в наклонном положении конца одного из стыковых рельсов в ходе предварительного монтажа одну из опорных накладок закрепляют на промежуточном держателе с помощью поворотного фиксатора, и что в ходе окончательного монтажа другой смежный рельс поворачивают вокруг находящейся в нижней зоне стыка поворотной оси с его другой опорной накладкой до прилегания к промежуточному держателю и соединяют его с ним. При этом промежуточный держатель соединен непосредственно или опосредованно с крепью штрека, например, с помощью подвесной цепи. Обычно для соединения опорных накладок с промежуточным держателем предусмотрен фиксаторный палец, который в ходе окончательного монтажа пропускают через находящиеся на одной линии отверстия указанных деталей. Промежуточный держатель может быть выполнен в виде плоской консоли, которая входит между опорными накладками, образующими вилкообразную опору. Таким образом, обе опорные накладки образуют совместно два вилочных элемента указанной выше вилкообразной опоры, в которую входит плоская консоль установленным на конце поворотным фиксатором. Этот поворотный фиксатор обычно выполняют в виде выступающей в нижней части плоской консоли поворотной втулки. Эта поворотная втулка расположена по существу перпендикулярно продольному направлению плоской консоли. Она может иметь выполненный в виде головки фиксирующий выступ и центрированное цилиндрическое отверстие для входящего в него в ходе окончательного монтажа фиксаторного пальца. Для образования поворотного фиксирующего соединения с опорной накладкой поворотная втулка входит большей частью в соответствующее круговое углубление с фиксирующей прорезью этой опорной накладки.

Согласно предпочтительному варианту выполнения промежуточный держатель имеет на виде сверху два соединенных перемычкой круговых сегмента с центрированными отверстиями. При этом одно отверстие служит обычно для шарнирного соединения с подвесным элементом, а другое отверстие - для размещения фиксаторного пальца. Подвесным элементом могут быть цепные звенья подвесной цепи. Естественно, что на этом месте может быть выполнено коромысло, которое со своей стороны соединено в большинстве случаев двумя подвесными цепями с крепью штрека, что будет подробно пояснено в описании со ссылками на чертежи.

Оптимальное относительно нагрузки выполнение промежуточного держателя характеризуется тем, что оба круговых сегмента имеют одинаковые радиусы и промежуточный держатель выполнен в целом зеркально симметричным относительно оси симметрии. Для большего облегчения окончательного монтажа другая, поворачиваемая к промежуточному держателю опорная накладка другого стыкового рельса может иметь удлиненное отверстие, соответствующее поворотному движению, а также расположенный на переднем конце выступ, охватывающий ползун, установленный на смежном стыковом рельсе.

Для создания поворотной оси предусмотрена перекрывающая зону стыка между обоими профильными ходовыми рельсами чашка поворотной опоры, в которую входит лапа поворотной опоры. При этом чашка поворотной опоры закреплена в вилкообразной прорези нижней полки закрепленного в ходе предварительного монтажа профильного ходового рельса и входит в вилкообразную прорезь нижней полки другого профильного ходового рельса. Лапа поворотной опоры в свою очередь упирается в стыковочную поверхность другого профильного ходового рельса и входит в прорезь чашки поворотной опоры первого профильного ходового рельса, так что за счет этого образуется поворотная ось.

В целом изобретение исходит из понимания того, что подвод и монтаж профильных ходовых рельсов монорельсовой подвесной дороги может быть значительно облегчен, если соединение рельсов разделить равномерно на две стадии монтажа. Во время предварительного монтажа только закрепляют один стыковой рельс со стороны конца в наклонном положении на промежуточном держателе. Соответственно, по сравнению с известным уровнем техники, нет необходимости в поднятии больших тяжестей. Только в ходе окончательного монтажа посредством поворота прикладывают другой смежный стыковой рельс к промежуточному держателю и соединяют его с ним. Кроме того, за счет находящейся в нижней зоне стыка поворотной оси обеспечивается такой поворот смежного другого стыкового рельса, что его необходимо лишь вложить его лапой поворотной опоры в чашку поворотной опоры и затем поднять на другом конце настолько, пока отверстия обеих опорных накладок с находящимся между ними промежуточным держателем не окажутся на одной линии, для того чтобы через них мог пройти фиксаторный палец. Этот другой конец удерживают согласно изобретению снова наклонно, а именно за счет дополнительного соединения с помощью поворотного фиксатора с другим промежуточным держателем.

В целом изобретение обеспечивает то, что для соединения рельсов необходимо каждый раз поднимать и устанавливать только один стыковой рельс. Это приводит к чрезвычайному облегчению монтажа, что особенно заметно при выполнении работ вручную. Повышается также безопасность проведения работ, поскольку удерживаемый наклонно и закрепленный своей опорной накладкой на промежуточном держателе с помощью поворотного фиксатора стыковой рельс не может (больше) упасть вниз, что вполне возможно при соединении двух стыковых рельсов. Этот удерживаемый наклонно стыковой рельс может сперва оставаться в положении предварительного монтажа, пока подлежащий соединению с ним стыковой рельс транспортируют к месту соединения. При этом всегда обеспечивается безупречное и надежное соединение с помощью специально выполненного поворотного фиксатора с поворотной втулкой и расположенным в верхней части фиксаторным выступом через подвесную цепь с крепью штрека.

Безопасность и легкость монтажа повышаются еще за счет того, что другой смежный стыковой рельс, подлежащий соединению с удерживаемым наклонно стыковым рельсом, тоже может опираться своей лапой поворотной опоры на чашку поворотной опоры, так что в этом месте отсутствует необходимость в дополнительной поддержке или т.п. Достаточно лишь поднять противоположный подлежащей соединению зоны стыковки конец этого стыкового рельса, так чтобы в зоне стыковки его опорная накладка прилегала поворотно к промежуточному держателю, и соединить их с помощью фиксаторного пальца. В этом состоят основные преимущества изобретения.

Ниже изобретение поясняется подробно на основе только одного примера выполнения со ссылками на чертежи, на которых изображено:

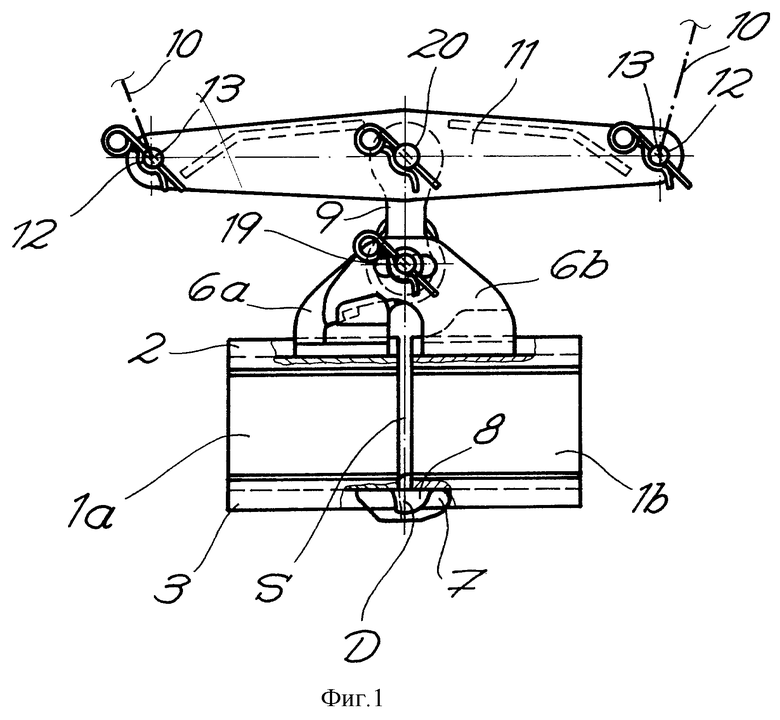

фиг.1 - вид сбоку шарнирного соединения рельсов согласно изобретению,

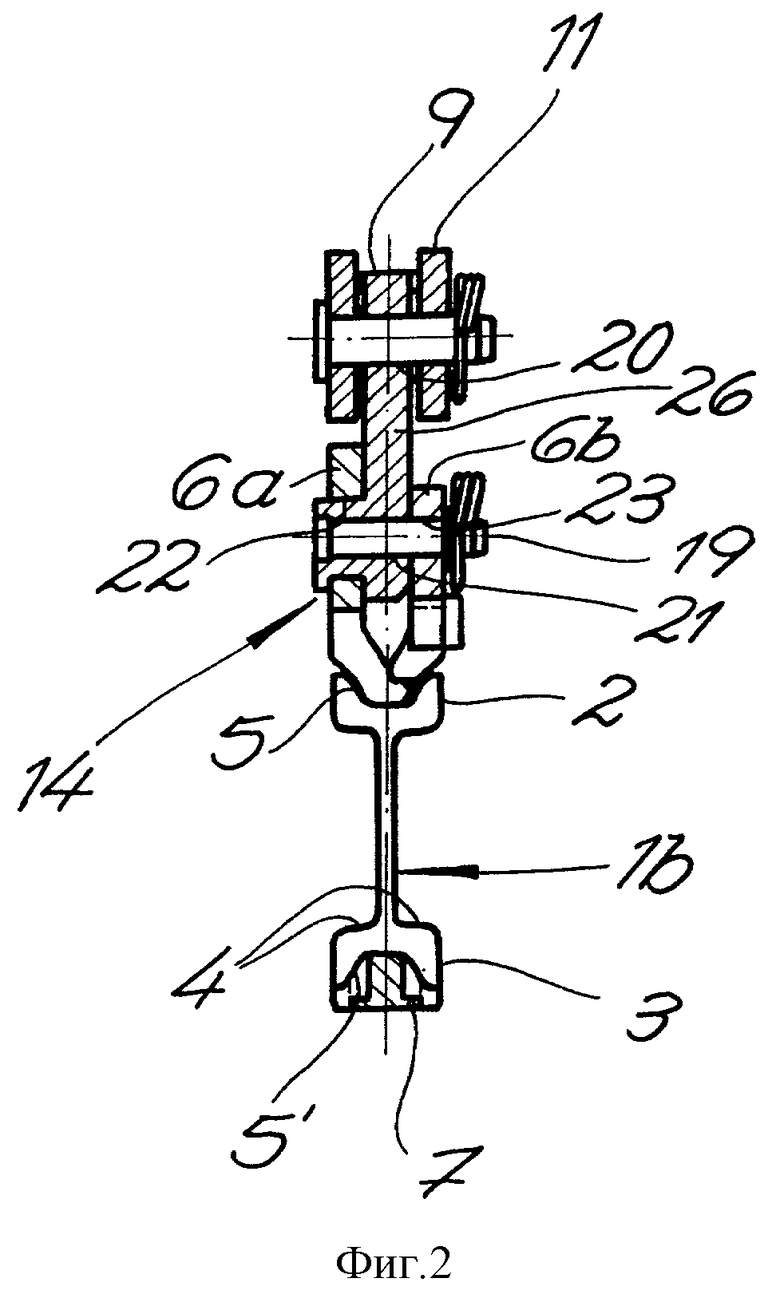

фиг.2 - разрез в зоне промежуточного держателя на фиг.1,

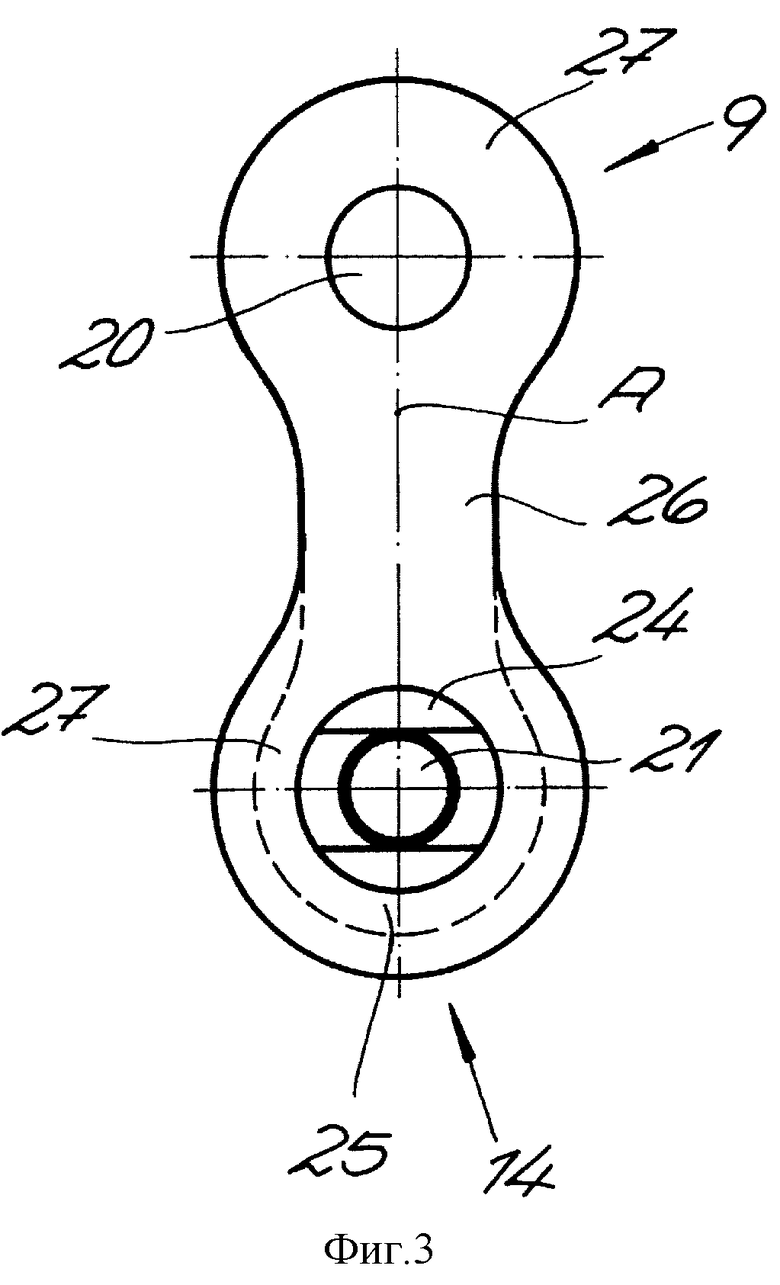

фиг.3 - вид сверху промежуточного держателя,

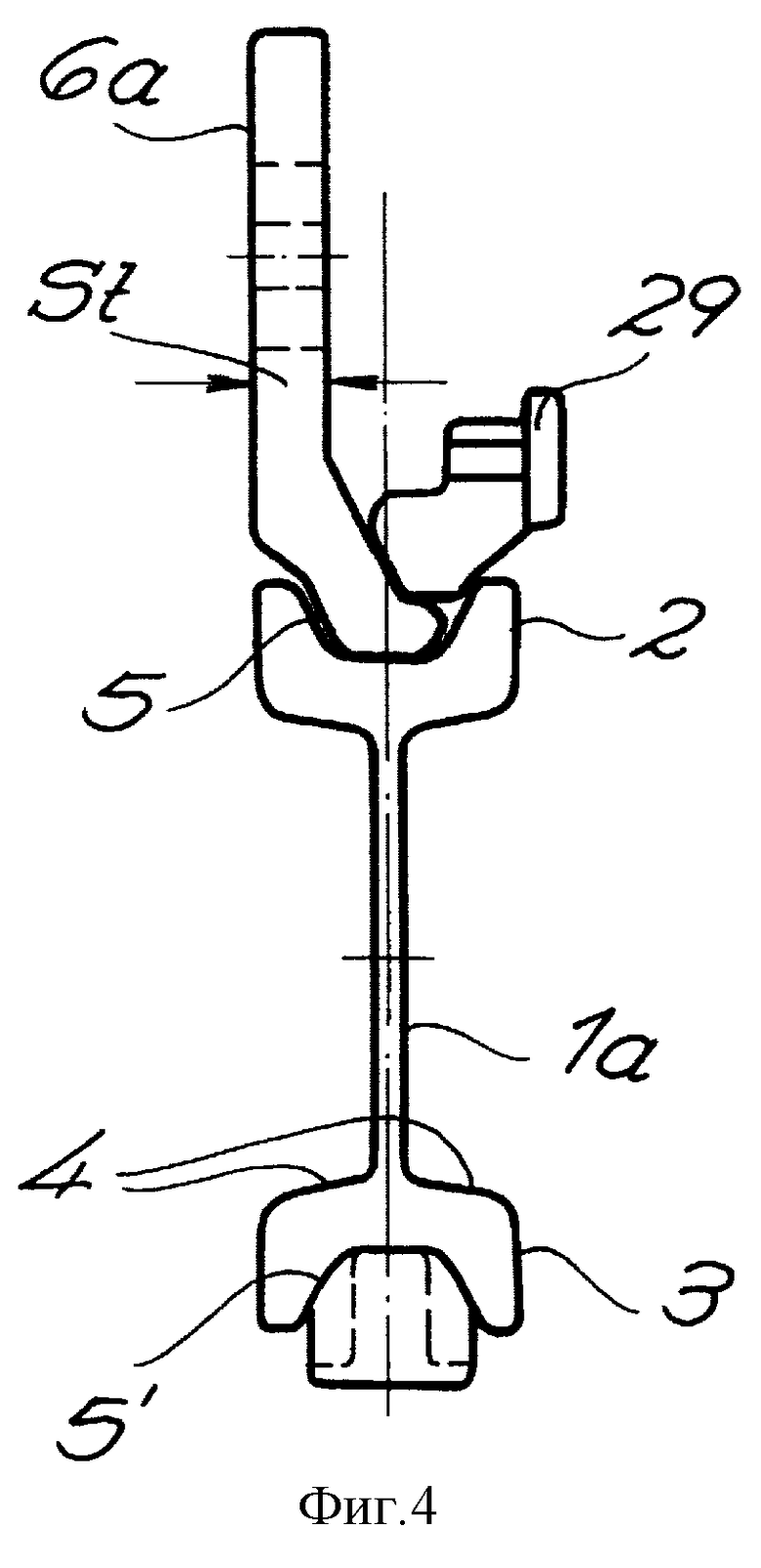

фиг.4 - разрез промежуточного держателя по фиг.3,

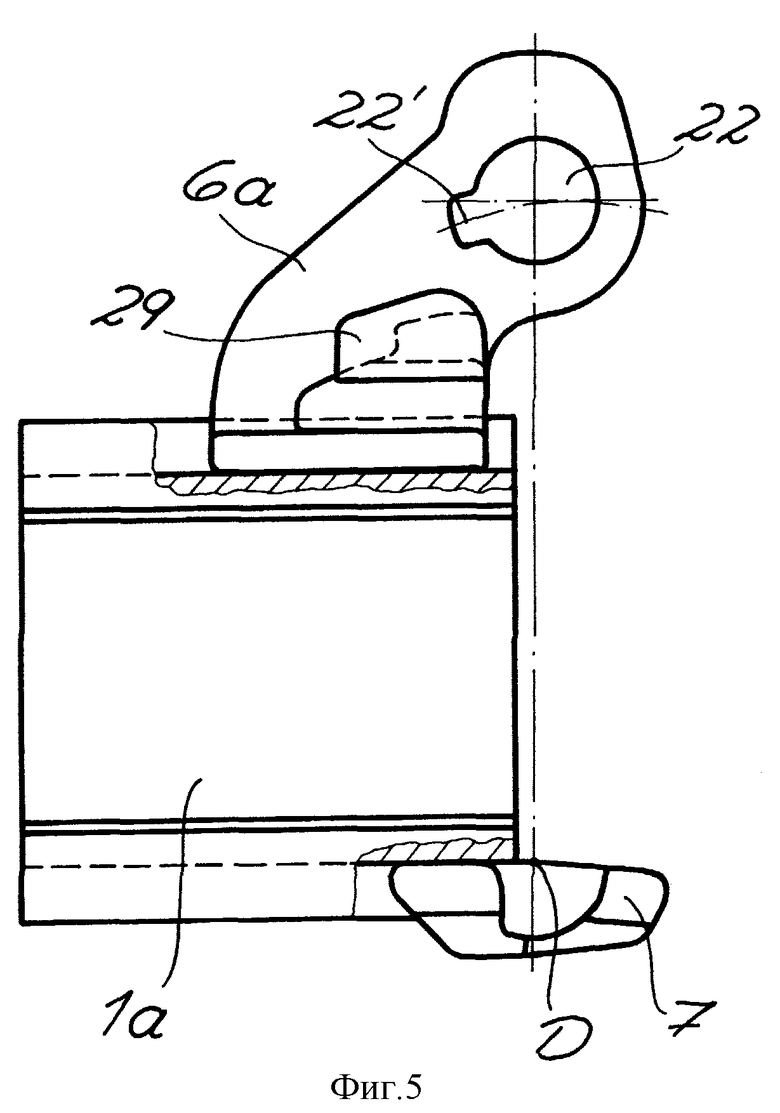

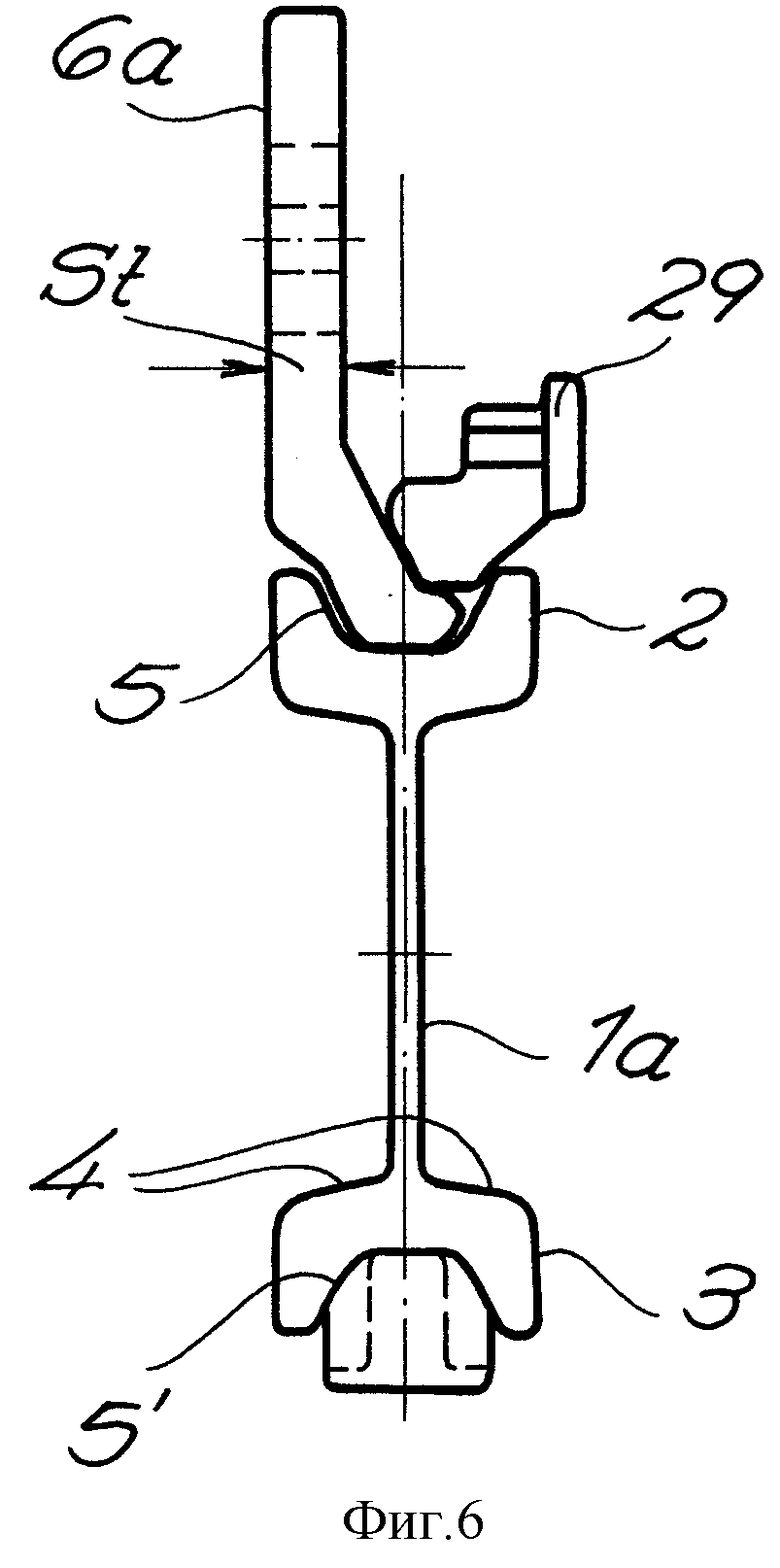

фиг. 5 - часть фиг.1 в увеличенном масштабе в зоне одного из стыковых рельсов с соответствующим разрезом на фиг.6,

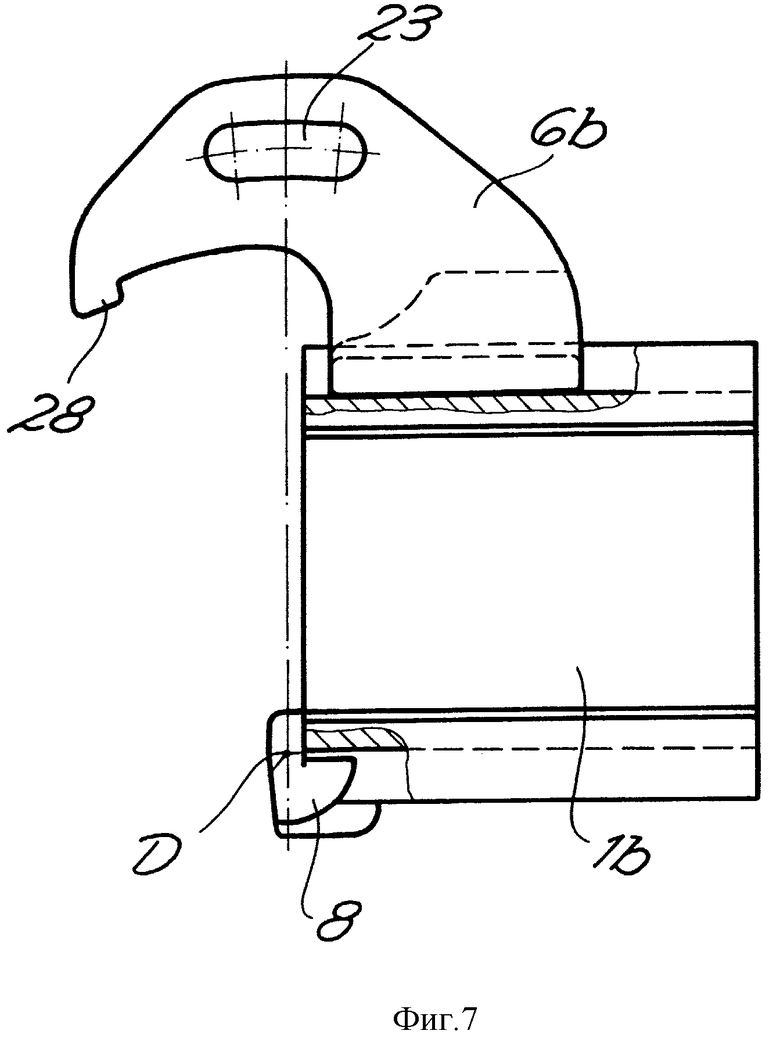

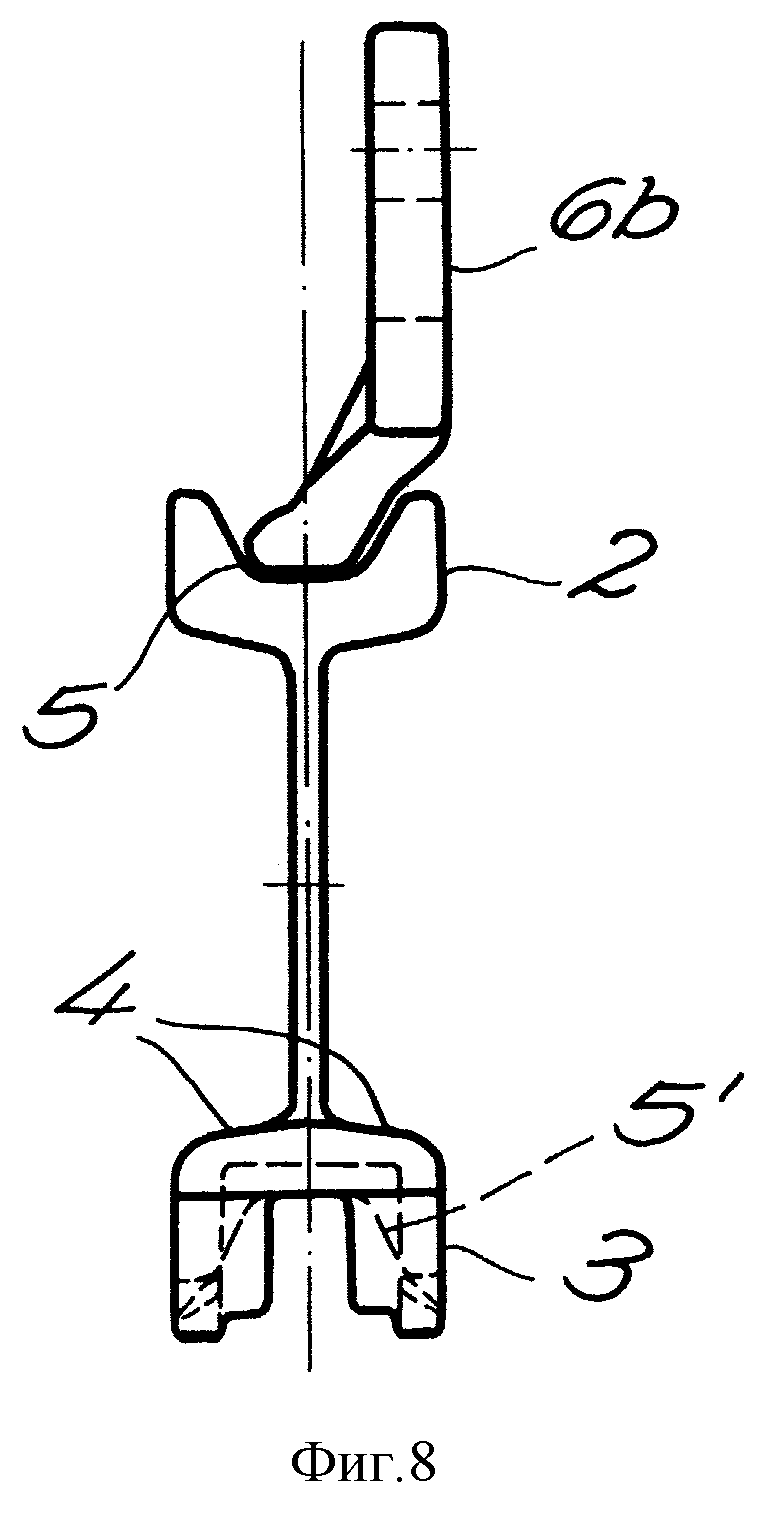

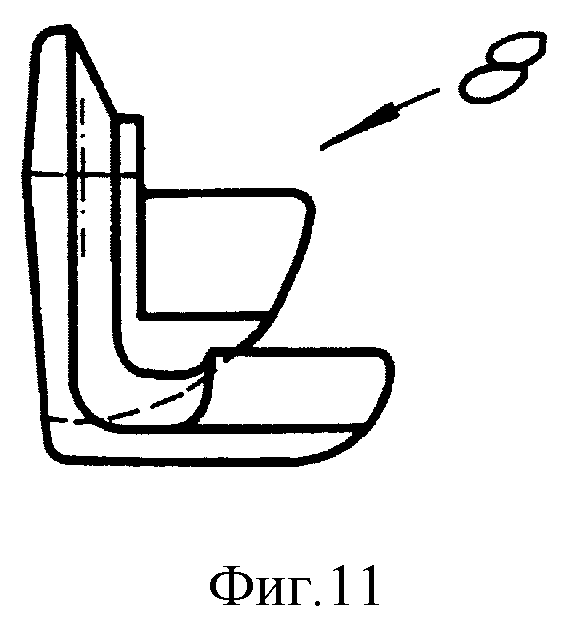

фиг. 7 - часть фиг.1 в зоне другого стыкового рельса с соответствующим разрезом на фиг.8,

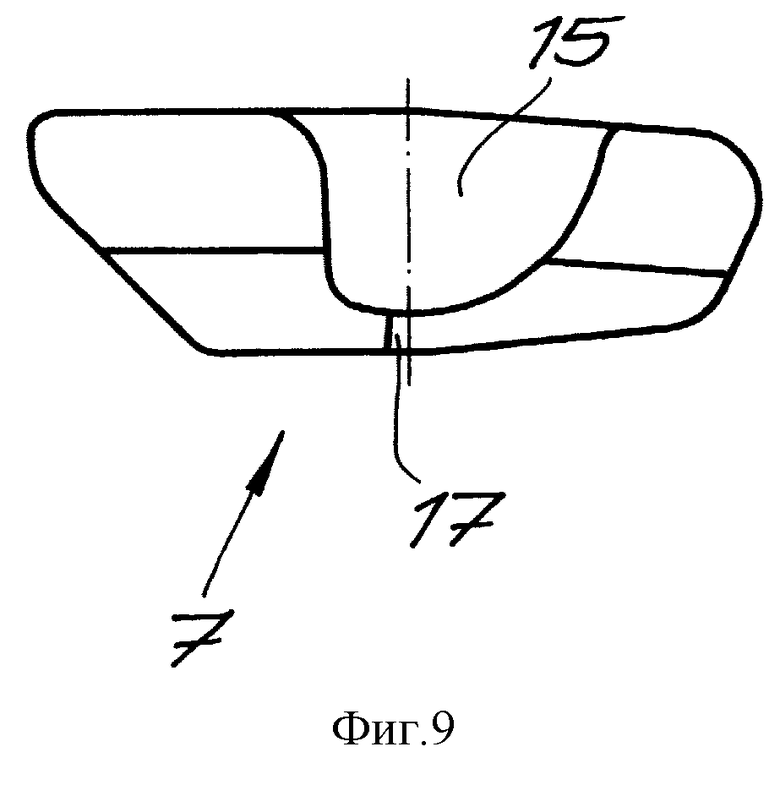

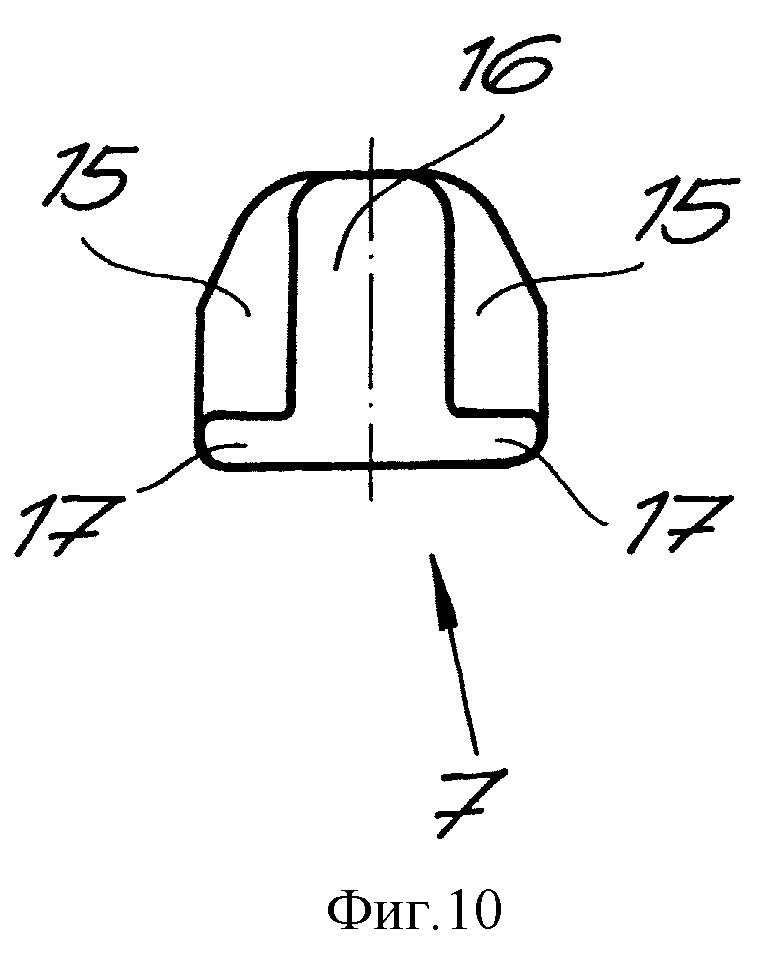

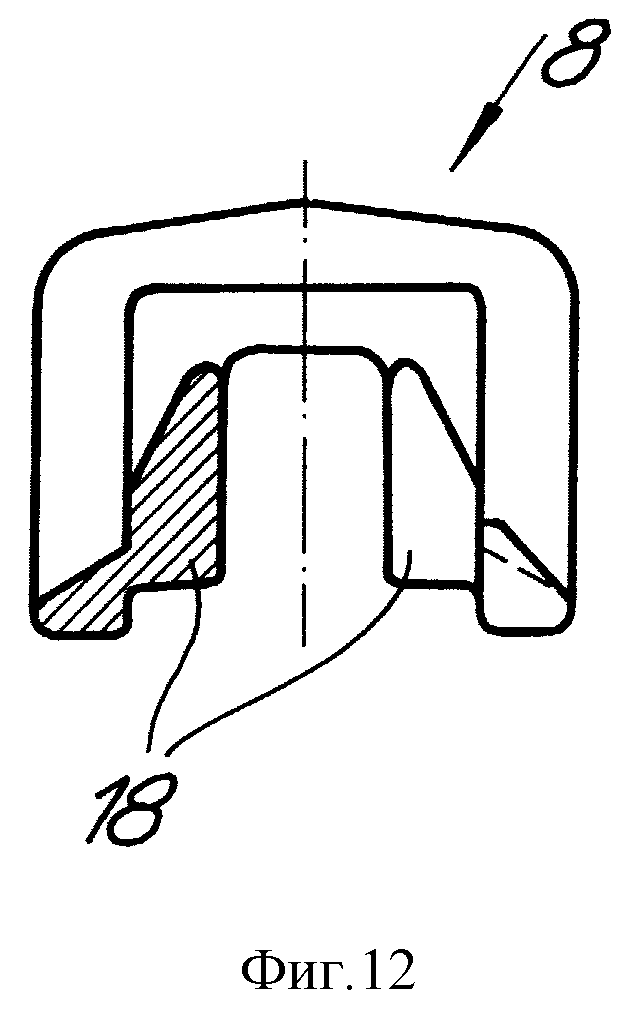

фиг. 9, 10 - вид сбоку чашки поворотной опоры, а также соответствующий разрез,

фиг.11, 12 - вид сбоку лапы поворотной опоры и соответствующий разрез.

На чертежах показано шарнирное рельсовое соединение для образующих рельсовый стык профильных ходовых рельсов (стыковых рельсов 1a, 1b) монорельсовой подвесной дороги. Эти стыковые рельсы 1а, lb имеют, как показано на фиг. 2, верхнюю полку 2 и образующую ходовые поверхности 4 нижнюю полку 3. Стыковые рельсы 1а, 1b и тем самым профильные ходовые рельсы имеют в целом I-образное поперечное сечение.

Верхняя полка 2 имеет на своей верхней поверхности карманообразное в поперечном сечении углубление 5 с образованием по существу вилкообразной, соответственно, U-образной верхней полки 2. Нижняя полка 3 имеет на своей нижней стороне карманообразное в поперечном сечении углубление 5' с образованием по существу вилкообразной, соответственно, U-образной нижней полки 3 с ходовыми поверхностями 4, образованными на U-образной основе по обе стороны от I-образной стойки. Это показано особенно отчетливо на фиг.2 и 8. Карманообразное углубление 5 в верхней полке 2 предназначено в основном для размещения в данном примере выполнения двух опорных накладок 6а, 6b, в то время как карманообразное углубление 5' в нижней полке 3 служит для крепления чашки 7 поворотной опоры, а также соответствующей лапы 8 поворотной опоры (см. фиг. 5-12). Все указанные выше детали 6а, 6b, 7 и 8 приварены к стыковым рельсам 1a, 1b. За счет описанного выполнения стыковых рельсов 1a, 1b в зоне верхней полки 2, а также нижней полки 3 с соответствующим образованием вилки достигается особенно большой момент сопротивления относительно изгиба.

Обе упомянутые выше опорные накладки 6а, 6b перекрывают соответствующую зону S стыка двух смежных стыковых рельсов 1a, 1b профильного ходового рельса. Между обеими опорными накладками 6а, 6b находится промежуточный держатель 9, который обеспечивает подвеску стыковых шин 1а, 1b на крепи штрека (см. фиг.2). Для этой цели держатель 9 может быть соединен непосредственно с только обозначенной подвесной цепью 10. В примере выполнения по фиг.1 используются две подвесные цепи 10 на обеих сторонах промежуточно установленного коромысла 11. При этом с точки зрения распределения нагрузки принципиально можно использовать устройство, описанное в указанной в начале выложенной заявке DE-OS 19633220. В частности, коромысло 11 имеет на своих концах расположенные соосно натяжные отверстия 12 для поперечного пальца, выполненного в виде цепного соединительного пальца 13.

Для наклонного удерживания со стороны конца стыкового рельса 1а можно закрепить установленную в ходе предварительного монтажа на промежуточном держателе 9 опорную накладку 6а с помощью поворотного фиксатора 14. Другими словами, промежуточный держатель 9 и опорная накладка 6a образуют в ходе предварительного монтажа вместе с присоединенным стыковым рельсом 1а блок, который опосредованно (через коромысло 11) или непосредственно (через подвесные цепи 10) укреплен на крепи штрека. Следовательно, во время этой стадии монтажа достаточно поднять только один стыковой рельс 1а до требуемого уровня и соединить с промежуточным держателем 9 с помощью поворотного фиксирующего соединения 14.

При окончательном монтаже другой смежный стыковой рельс 1b посредством поворота вокруг находящейся в нижней зоне стыка поворотной оси D прикладывают его другой опорной накладкой 6b к промежуточному держателю 9 и соединяют с ним. Для этого служит уже упоминавшаяся чашка 7 поворотной опоры, в которую входит лапа 8 поворотной опоры. Другими словами, чашка 7 поворотной опоры, перекрывающая зону стыка S между обоими стыковыми рельсами 1a, 1b, образует также в качестве опоры указанную поворотную ось D. Для этой цели чашку 7 поворотной опоры закрепляют, как правило приваривают, в вилкообразном углублении 5' нижней полки 3 стыковой шины 1а, устанавливаемой в ходе предварительного монтажа на промежуточном держателе 9. Как показано на фиг. 1, чашка 7 поворотной опоры выступает в соответствующее вилкообразное углубление 5' нижней полки 3 другого профильного ходового рельса 1b.

На фиг. 9 и 10 показано, что чашка 7 поворотной опоры по обеим сторонам средней перемычки 16 имеет выемку 15 поворотной опоры, а в зоне основания выемки 15 поворотной опоры - соответствующие крепежные фланцы 17. Эти крепежные фланцы 17 соответствуют расположенным на обеих сторонах лапы 8 поворотной опоры опорным выступам 18, как показано на фиг.11 и 12. В принципе это соответствует устройству, уже описанному в DE-PS 19616937, на который здесь делается ссылка. Во всяком случае, чашка 7 поворотной опоры на одном стыковом рельсе 1а в соединении с установленной на стыковочной поверхности другого стыкового рельса 1b лапой 8 поворотной опоры служит в целом для того, чтобы образовывать указанную выше поворотную ось D. Одновременно чашка 7 поворотной опоры выполняет функцию опоры для подлежащего соединению со стыковым рельсом 1а другого стыкового рельса 1b. Таким образом, после входа лапы 8 поворотной опоры в чашку 7 поворотной опоры рельс не надо поддерживать в зоне S стыка, как это обязательно требуется согласно уровню техники. Теперь достаточно поднять не изображенный другой конец стыкового рельса 1b, для того чтобы выполнить описанное поворотное перемещение вокруг поворотной оси D.

Для соединения обеих опорных накладок 6a, 6b с промежуточным держателем 9 служит фиксаторный палец 19, который в ходе окончательного монтажа вводят в расположенные соосно отверстия 21, 22, 23, которые будут описаны ниже (см. фиг.2).

Как показано на фиг. 3 и 4, промежуточный держатель 9 выполнен в виде входящей между образующими вилочную опору опорными накладками 6а, 6b плоской консоли с расположенным на конце поворотным фиксатором 24. Таким образом, обе опорные накладки 6а, 6b образуют элементы вилки указанной вилочной опоры для плоской консоли. Поворотный фиксатор 24 представляет собой установленную на нижнем конце плоской консоли по существу перпендикулярно продольному направлению поворотную втулку. Эта поворотная втулка имеет выполненный в виде головки фиксаторный выступ 25 в форме прямоугольного параллелепипеда, который на расстоянии В от промежуточного держателя 9 укреплен на поворотном фиксаторе 24. Кроме того, поворотный фиксатор 24 снабжен центрированным цилиндрическим отверстием 21, в которое входит указанный фиксаторный палец 19 в ходе окончательного монтажа.

Как показано на фиг. 3, промежуточный держатель 9, соответственно, плоская консоль на виде сверху имеет два соединенных перемычкой 26 круговых сегмента 27 с соответствующим центрированным отверстием 20, 21. Одно из этих отверстий 21 представляет собой уже описанное цилиндрическое отверстие 21. Другое отверстие 20 служит для шарнирного соединения с подвесным элементом, например, звеном цепи или коромыслом 11 (см. фиг.1).

Оба указанных круговых сегмента 27 имеют одинаковые радиусы. Промежуточный держатель 9, соответственно, плоская консоль выполнена в целом симметричной относительно оси А симметрии. За счет этого обеспечивается особенно благоприятные передача усилий и распределение нагрузки. Для поворотного фиксирующего соединения с одной опорной накладкой 6a поворотную втулку вводят в отверстие 22, а именно так, что фиксаторный выступ 25 проходит через соответствующий прямоугольный фиксаторный вырез 22'. Вследствие геометрического расположения фиксаторного выреза 22' относительно круглого отверстия 22 это возможно только под определенным углом. Другими словами, промежуточный держатель 9 должен быть вставлен поворотным фиксатором 24 почти горизонтально в осевом направлении в опорную накладку 6а (см. фиг.5), для того, чтобы затем в процессе поворота в отверстии 22 занять свое почти вертикальное, т.е. зафиксированное, положение (фиг. 1). При этом указанное выше расстояние В фиксаторного выступа 25 соответствует толщине St опорной накладки 6а, чтобы исключить перекосы.

Прикладываемая к промежуточному держателю 9 в процессе поворота вокруг поворотной оси D опорная накладка 6b другого стыкового рельса 1b имеет соответствующее поворотному перемещению удлиненное отверстие 23. Это удлиненное отверстие 23 представляет собой отверстие, через которое пропускают фиксаторный палец 19 в ходе окончательного монтажа. Эта опорная накладка 6b имеет дополнительно расположенный на передней стороне выступ 28, который заходит за расположенный на смежном стыковом рельсе 1а ползун 29. Этот ползун 29 закреплен на верхней полке 2 стыкового рельса 1а по существу в одной плоскости с указанной опорной накладкой 6b, как это показано на фиг.2 и 6.

Обе опорные накладки 6а, 6b, также как находящаяся между ними плоская консоль 9 проходят по существу параллельно друг другу, так что фиксаторный палец 19 проходит перпендикулярно указанным деталям 6а, 6b и 9 через расположенные соосно в ходе окончательного монтажа отверстия 21, 22 и 23, как это показано на фиг.2.

Все описанные выше элементы, в частности, коромысло 11, плоская консоль, соответственно, промежуточный держатель 9, опорные накладки 6а, 6b, чашка 7 поворотной опоры, лапа 8 поворотной опоры, ползун 29 и стыковые рельсы 1а, 1b выполнены из стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИРНОЕ СОЕДИНЕНИЕ СТЫКОВ ПРОФИЛИРОВАННЫХ РЕЛЬСОВ | 2005 |

|

RU2356814C1 |

| ШАРНИРНОЕ РЕЛЬСОВОЕ СОЕДИНЕНИЕ | 1996 |

|

RU2147636C1 |

| РЕЛЬСОВЫЙ ПУТЬ С ОТДЕЛЬНЫМИ РЕЛЬСОВЫМИ СТЫКАМИ | 2006 |

|

RU2401757C2 |

| ОДНОРЕЛЬСОВАЯ ПОДВЕСНАЯ ДОРОГА | 2008 |

|

RU2398924C2 |

| СБОРНОЕ УСТРОЙСТВО | 2013 |

|

RU2617383C9 |

| РЕЛЬСОВОЕ СТЫКОВОЕ СОЕДИНЕНИЕ | 1994 |

|

RU2094554C1 |

| СОЕДИНИТЕЛЬНАЯ КОНСТРУКЦИЯ И ЖЕЛЕЗНОДОРОЖНЫЙ МОСТ С ТАКОЙ СОЕДИНИТЕЛЬНОЙ КОНСТРУКЦИЕЙ | 2014 |

|

RU2643115C2 |

| ВЕРХНЕЕ СТРОЕНИЕ ПУТИ | 1999 |

|

RU2207419C2 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ В ЖЕЛЕЗНОДОРОЖНОЙ ПЕРЕДВИГАЕМОЙ РЕЛЬСОВОЙ ПОДУШКЕ, УПРУГИЙ ДЕРЖАТЕЛЬ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И ЖЕЛЕЗНОДОРОЖНАЯ ПОДКЛАДКА ДЛЯ ИСПОЛЬЗОВАНИЯ С РЕЛЬСОВЫМ СКРЕПЛЕНИЕМ | 2005 |

|

RU2380470C2 |

| РЕЛЬСОВЫЙ ПУТЬ И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСОВОГО ПУТИ | 2007 |

|

RU2449071C2 |

Профильные ходовые рельсы имеют верхнюю полку и образующую ходовые поверхности нижнюю полку. На смежных стыковых рельсах установлены перекрывающие зону стыка опорные накладки с расположенным между ними промежуточным держателем. Для удерживания со стороны конца в наклонном положении одного из стыковых рельсов в ходе предварительного монтажа укрепленная на нем опорная накладка фиксируется на промежуточном держателе с помощью поворотного фиксирующего соединения. В ходе окончательного монтажа другой соседний стыковой рельс прикладывается другой своей опорной накладкой к промежуточному держателю с поворотом вокруг находящейся в нижней зоне стыка поворотной оси и соединяется с ним. Изобретение обеспечивает облегченный монтаж шарнирного рельсового соединения. 10 з.п. ф-лы, 12 ил.

| DE 19633220 A1, 02.01.1998 | |||

| DE 3326103 A1, 14.03.1985 | |||

| РОТОРНЫЙ МАССООБМЕННЫЙ АППАРАТ | 1995 |

|

RU2081658C1 |

| Устройство для соединения секций несущей балки подвесного рельсового пути | 1973 |

|

SU515856A1 |

Авторы

Даты

2002-02-20—Публикация

1999-11-26—Подача