Изобретение относится к верхнему строению железнодорожного пути, в частности - к его подрельсовому основанию, и может быть использовано в производстве, строительстве и реконструкции железных дорог, а в первую очередь - в их наиболее ответственных участках: под стыками рельсов или уравнительными пролетами, в кривых, пересечениях, переездах, на искусственных сооружениях и подъездах к ним, на слабых естественных основаниях и на опасных от природных стихий участках, а также в карьерных путях и других грузонапряженных путях.

Известны "бесшпальные" железобетонные рельсовые основания в виде монолитных и сборных плит, лежней и рам (1), но в них повышена жесткость и сложна их выправка.

Известна конструкция инвентарного рельсового пути, содержащего параллельно расположенные вдоль пути лежни, соединенные поперечными лежнями, выполненные из швеллеров с направленными вниз параллельными полками, и рельсы, закрепленные на продольных лежнях (2). Такой путь, состоящий из складываемых звеньев, предназначен для кратковременного использования и имеет недостаточную стабильность, а известно также подрельсовое основание, представляющее собой две продольные лежни П-образного поперечного сечения, заполненные балластом, размещенные в балластном слое и соединенные поперечными связями в продольную раму, при этом крепление лежней между собой вдоль пути, рельс к лежням и поперечных связей к лежням выполнено посредством закладных деталей (3). Данное подрельсовое основание, выбранное за прототип изобретения, обладая несомненными достоинствами: равноупругостью по всей длине с равномерным распределением нагрузки на балластное основание, достаточной стабильностью, прочностью, малыми эксплуатационными расходами, все же массивно, жестко и сложно в изготовлении, ненадежны его закладные детали.

Цель изобретения комплексная: упрощение изготовления и повышение технологичности конструкции подрельсового основания, повышение его упругости, стабильности и надежности, упрощение и повышение надежности системы скрепления рельсов, большее приближение к равнопрочности и многофункциональности элементов подрельсового основания.

Технический результат достигнут комплексным изобретением. Упрощение технологии изготовления подрельсового основания обеспечено посредством максимального использования в его конструкции стандартного профильного проката и стандартных деталей, а именно: продольные лежни (далее - лежни), их поперечные связи (далее - балки) и введенные в конструкцию подрельсового основания консоли, прикрепленные к наружным боковым сторонам лежней и усиливающие конструкцию основания, выполнены из проката профилем, подобным рельсу, например: двутавра, тавра, а рациональнее - рельсов, например, выведенных из эксплуатации по износу головки, при обеспечении достаточной прочности снижается жесткость основания.

Заявленный технический результат достигается следующим образом. Верхнее строение пути состоит из рельсов, закрепленных на продольно расположенных лежнях, поперечно связанных между собой балками, консолей, установленных с наружных сторон лежней напротив балок или со смещением, при этом лежни, балки и консоли выполнены из типового профильного проката, например тавра или рельса, установленного в качестве лежней вверх подошвой, или двутавра.

Консоли могут быть прикреплены к наружным сторонам лежней.

Балки и консоли могут быть выполнены из тавра или рельса, установленных вверх подошвой.

Рельсовые промежуточные скрепления могут быть размещены на подошвах балок и консолей, в которых по одну или обе стороны от их шеек выполнены отверстия для прикрепителей указанных скреплений.

Для концов указанных скреплений могут быть выполнены упоры в виде, например уголка, прикрепленного к подошве балок и консолей.

К верхним или нижним частям балок, консолей и лежней в углах их соединений могут быть прикреплены соответственно верхние и/или нижние косынки в виде пластины или нижние косынки в виде уголка, одна полка которого расположена ниже лежни вдоль нее, или поперек нее, или под углом к ней в плане.

Нижние косынки, выполненные из уголка, могут быть расположены вдоль пути с периодом через 1-9 нижних косынок, выполненных из пластины.

Рельсовые промежуточные скрепления могут быть размещены на верхних косынках, в которых выполнены отверстия для прикрепителей указанных скреплений.

В верхних косынках для концов рельсовых скреплений могут быть выполнены прорези, перекрытые прикрепленной к нижней поверхности косынки пластиной, или выполнен изгиб данной косынки профилем, соответствующим профилю конца скрепления.

На отогнутом параллельно оси профиля рельса конце верхней косынки, противоположном рельсу, может быть выполнено отверстие для регулировочного винта, например, в виде стержня с резьбой, один конец которого зафиксирован гайками по обе стороны косынки в отверстии, другой присоединен к торцу вкладыша под клеммой рельсового промежуточного скрепления, при этом в торце клеммы и во вкладыше проделаны удлиненные в поперечном направлении к рельсу отверстия, или этот другой конец присоединен непосредственно к торцу клеммы.

Балки и консоли могут быть выполнены из тавра или рельса и установлены вниз подошвой.

Уровень верхней поверхности лежни может быть расположен ниже уровня верхней поверхности примыкающих к лежни балки, консоли и/или верхних косынок.

Верхние поверхности лежней и балок, консолей и/или верхних косынок могут быть расположены в одном уровне.

Лежни и/или лежневые плети, полученные идентично рельсовым плетям, могут быть продольно соединены накладками, подобными рельсовым стыковым накладкам.

Накладки могут быть прикреплены к торцам балок и/или консолей со стороны лежней для образования стыковых балок и стыковых консолей.

В шейке лежней по всей длине могут быть выполнены отверстия напротив отверстий в накладках, связанных с балками и консолями, при этом смещенные относительно друг друга вдоль пути стыковые балки и стыковые консоли соединены через лежню концами накладок.

В стыковых балках и консолях верхние и/или нижние косынки могут быть прикреплены одной стороной соответственно к балке или консоли, другой - к накладке.

Верхние и/или нижние косынки могут быть выполнены из уголка, одна полка которого прикреплена к накладке, а вторая - к балке, консоли.

Продольная ось профиля лежни может быть расположена в одной плоскости с продольной осью профиля рельса или смещена внутрь колеи.

Ось профиля лежни может быть расположена без уклонки или с уклоном внутрь колеи за счет соответствующего положения лежни относительно ее поперечных связей.

Подуклонка лежней может быть произведена посредством изгиба балок относительно их поперечной плоскости, проходящей через продольную ось пути, или центр тяжести основного рельсового транспорта, или поперечных плоскостей, расположенных перед рельсовыми промежуточными скреплениями, под углом, соответствующим подуклонке.

Может быть выполнен изгиб консолей вниз перед рельсовыми промежуточными скреплениями.

На боковых сторонах лежней и рельсов между балками и консолями и/или верхними косынками вдоль пути могут быть установлены рельсовые противоугоны, выполненные в виде пружинных клешней с одним или двумя отверстиями напротив шейки лежни и/или рельса, причем профиль противоугонов должен соответствовать профилю лежней и рельсов со стыковыми накладками или без них.

Накладки, клешни противоугонов могут быть соединены заклепками или болтовыми соединениями, например, идентичными рельсовым стыковым болтовым соединениям.

Под рельсовыми промежуточными скреплениями могут быть установлены вкладыши, выбранные из размерного ряда длиной, определяемой по формуле:

b3 = b0+n•Δb, b2 = d0-n•Δb,

где b3 - длина вкладышей, установленных с наружной стороны рельсовой колеи, мм,

b2 - длина вкладышей, установленных с внутренней стороны рельсовой колеи, мм,

b0 - длина вкладышей для начального периода эксплуатации рельсов, мм,

n - порядковый номер периода эксплуатации рельсов,

Δb - величина изменения длины вкладышей за период эксплуатации, мм.

Между внутренней боковой поверхностью подошвы рельса и выступающей над лежней поверхностью балки и/или верхней косынки может быть зазор, определяемый по формуле

δ = nmax•Δb,

где nmax - максимально допустимый период эксплуатации рельсов, мм.

Для повышения прочности пути на ответственных его участках, например, на стрелочных переводах, переездах и т.д., а также на многопутных линиях, консоли между путями могут быть объединены, т.е. жестко или шарнирно скреплены между собой или выполнены в виде цельных элементов ("межпутных балок"), соединяющих лежни соседних путей.

Для упрощения автоматической блокировки и сигнализации пути выполнены электрические цепи, концы которых контактируют не с бандажами, а с гребнем колес рельсового транспорта и могут быть установлены на любом участке рельса, диэлектрически на нем закрепленные.

Для исполнения однорельсового пути, например для козловых башенных кранов, предложено подрельсовое основание в виде лежни с консолями с обоих ее боковых сторон.

Сущность изобретения пояснена фиг.1-43.

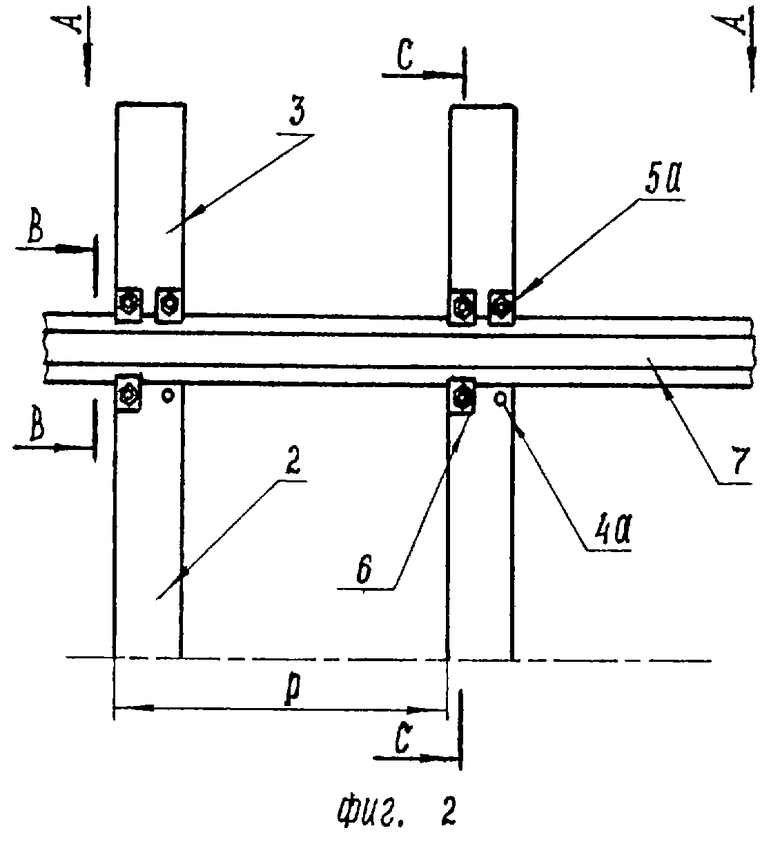

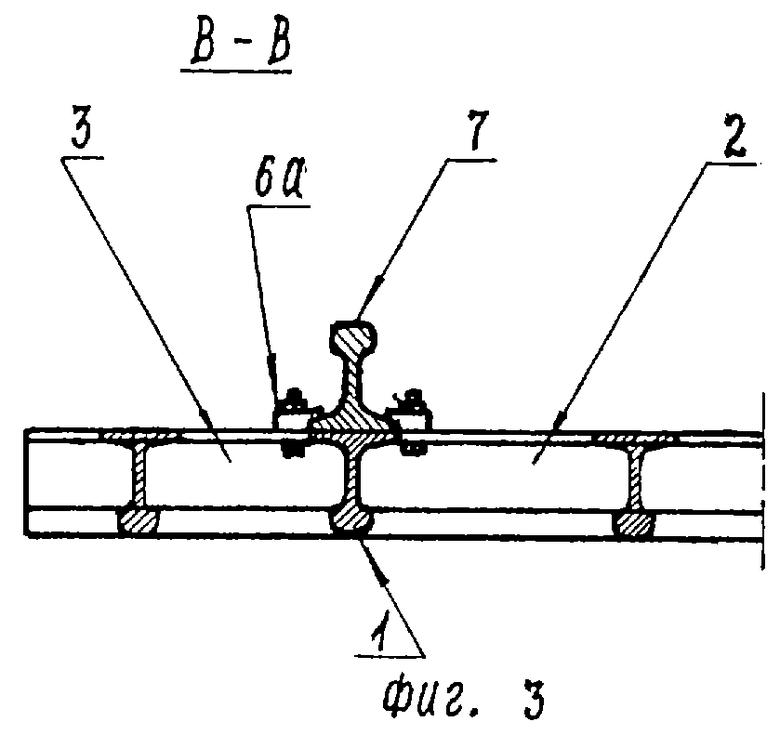

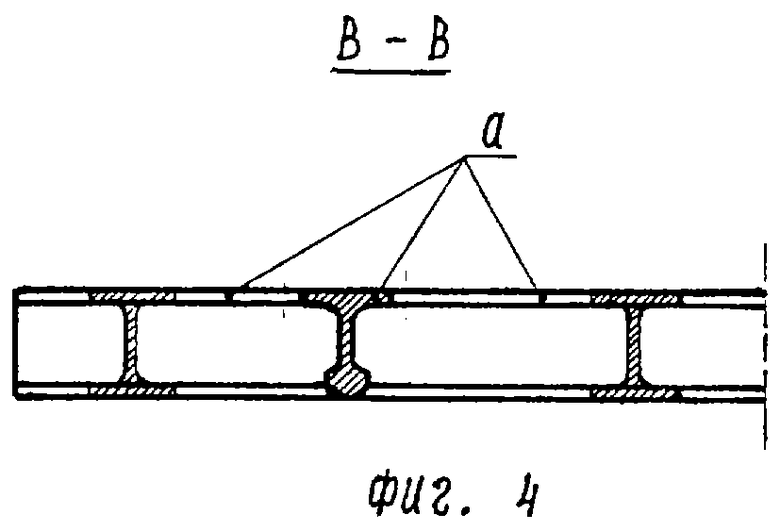

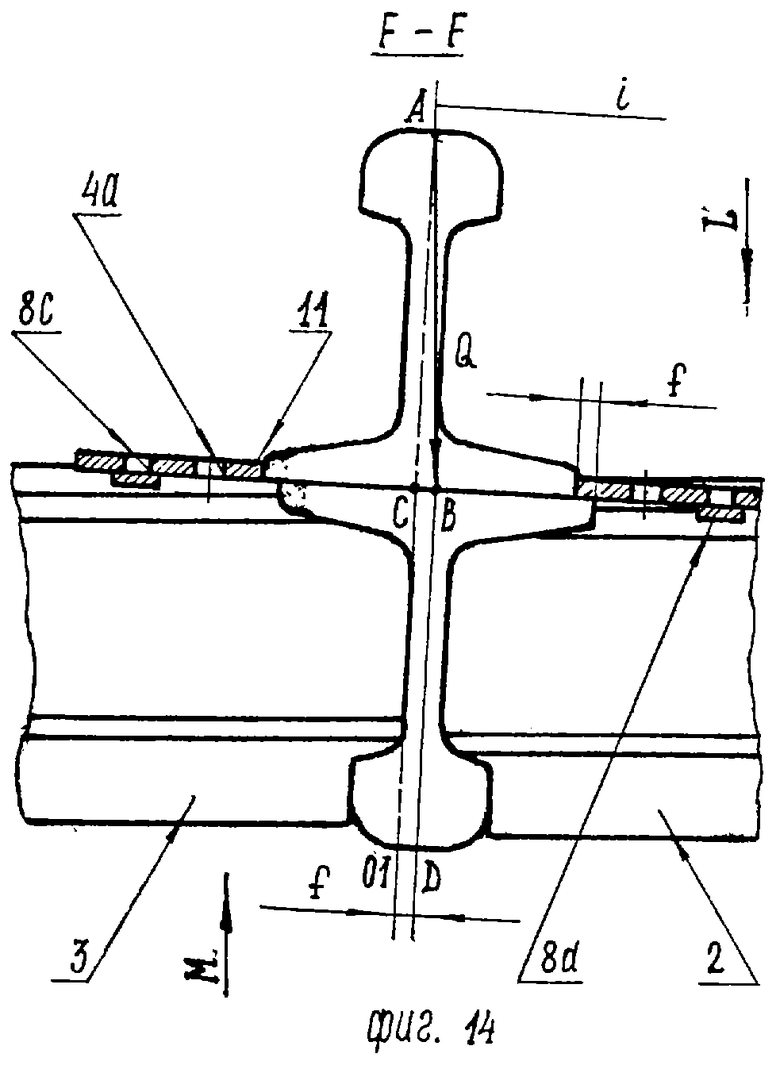

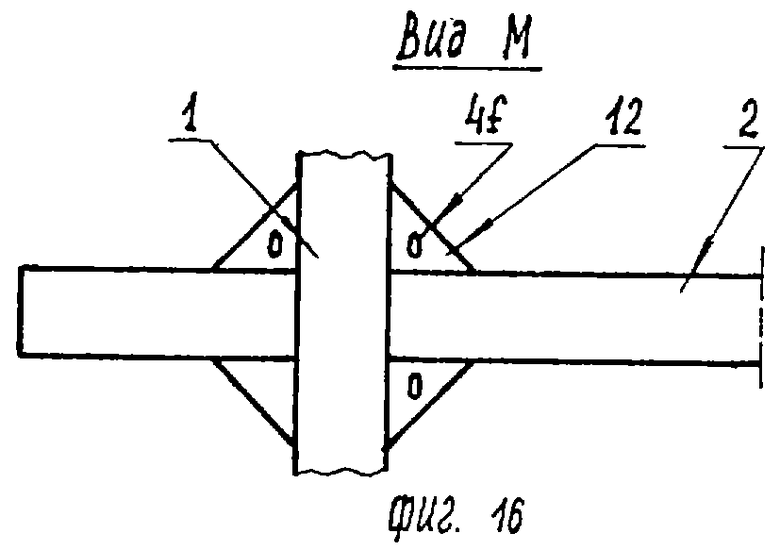

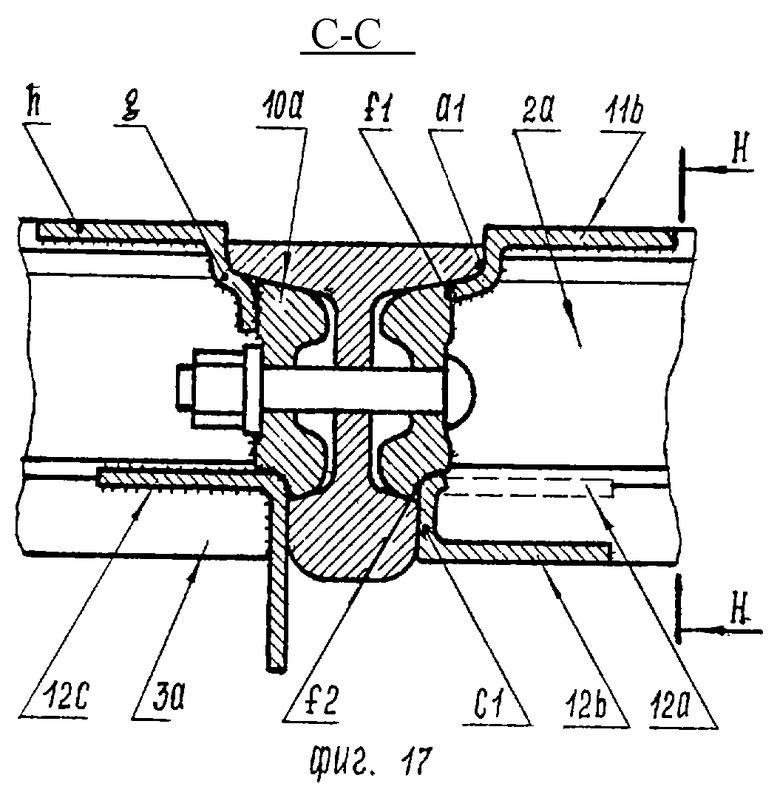

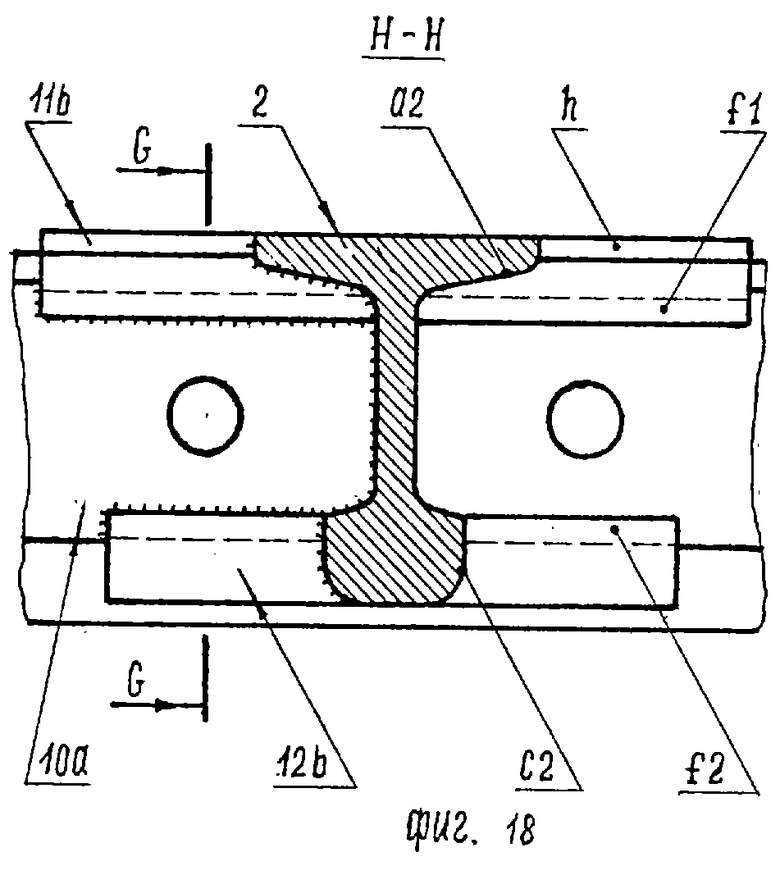

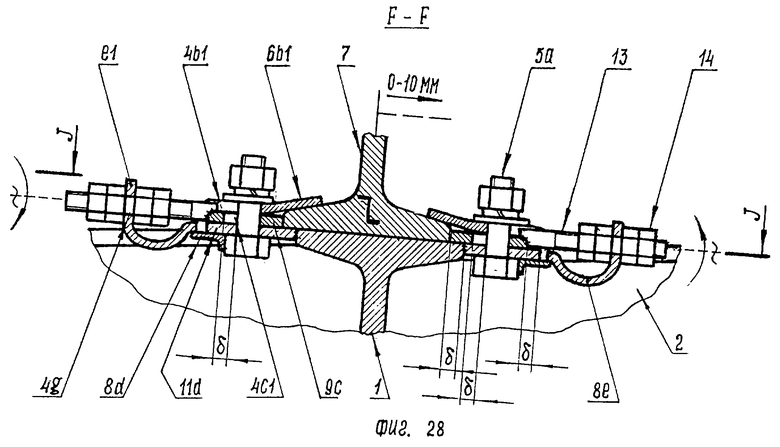

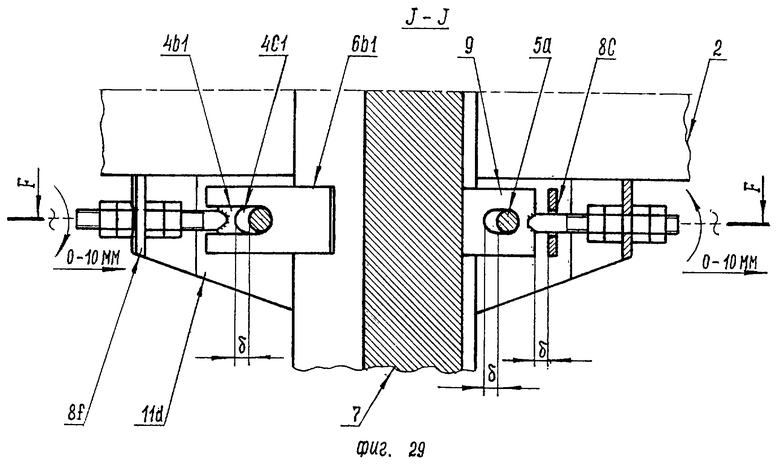

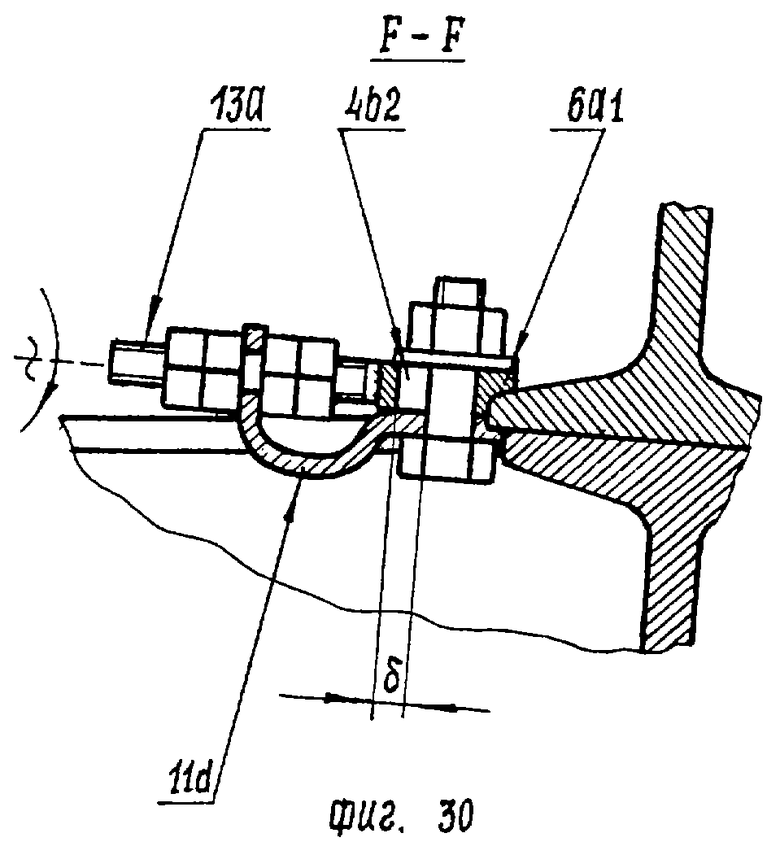

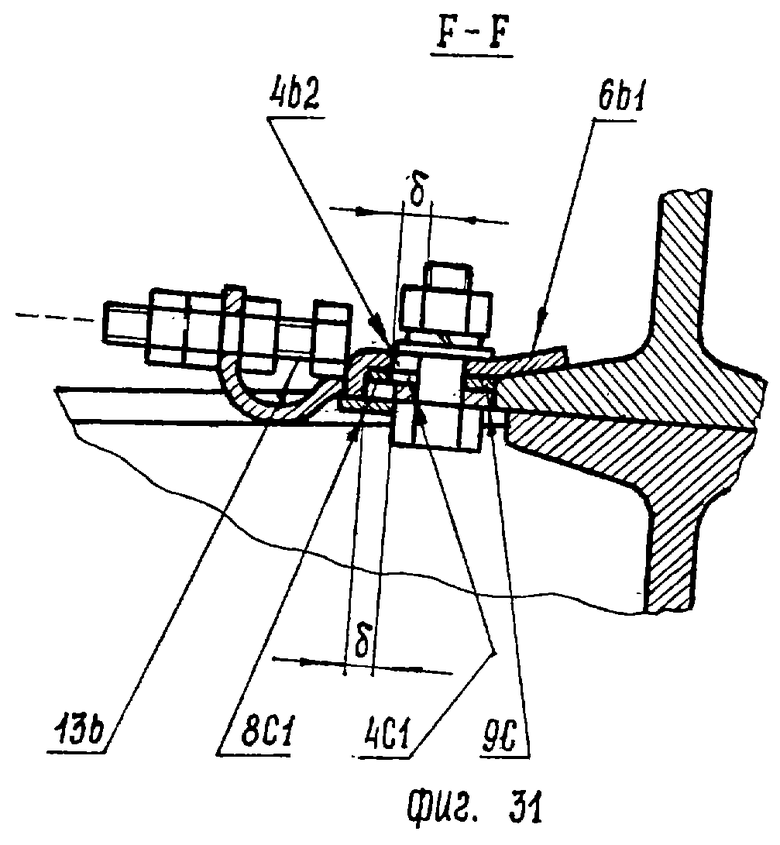

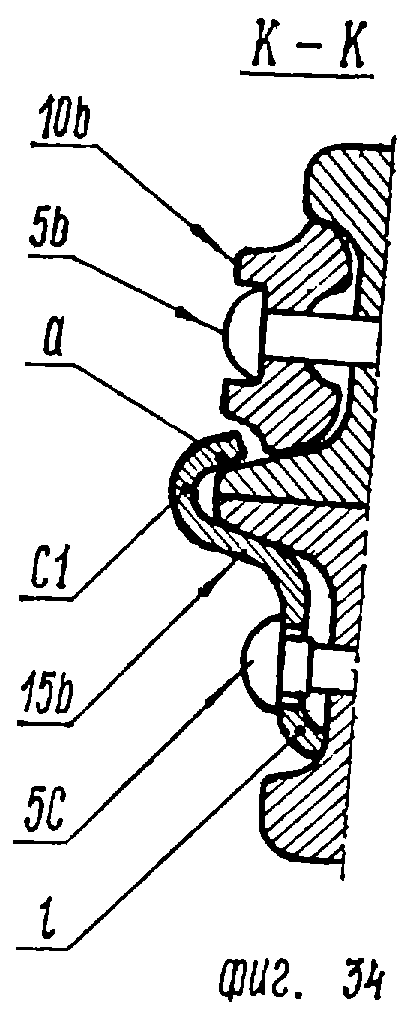

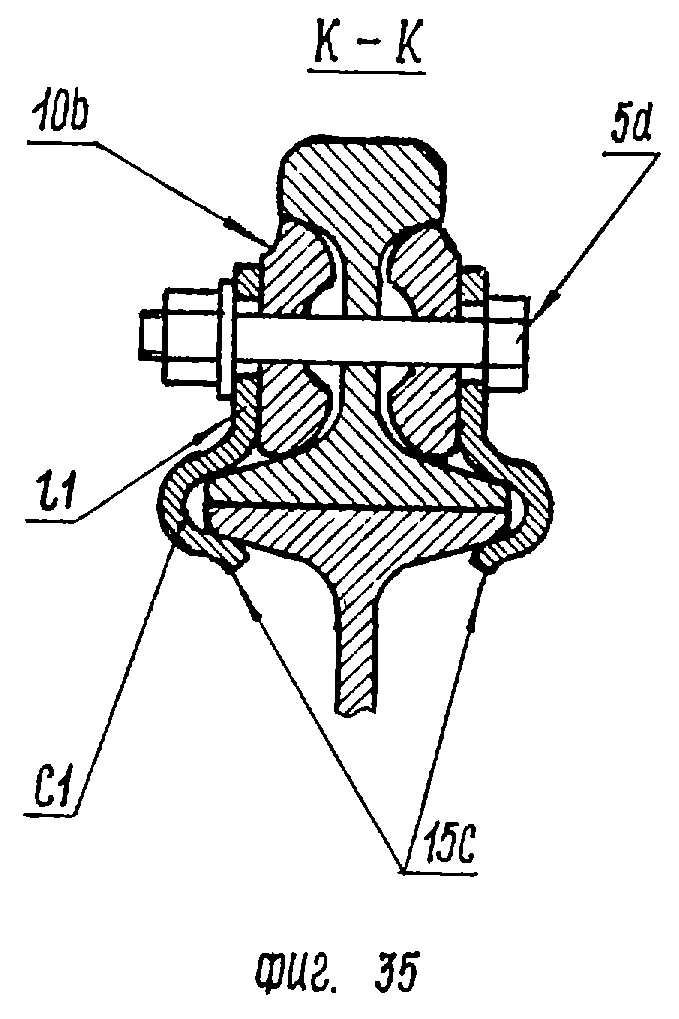

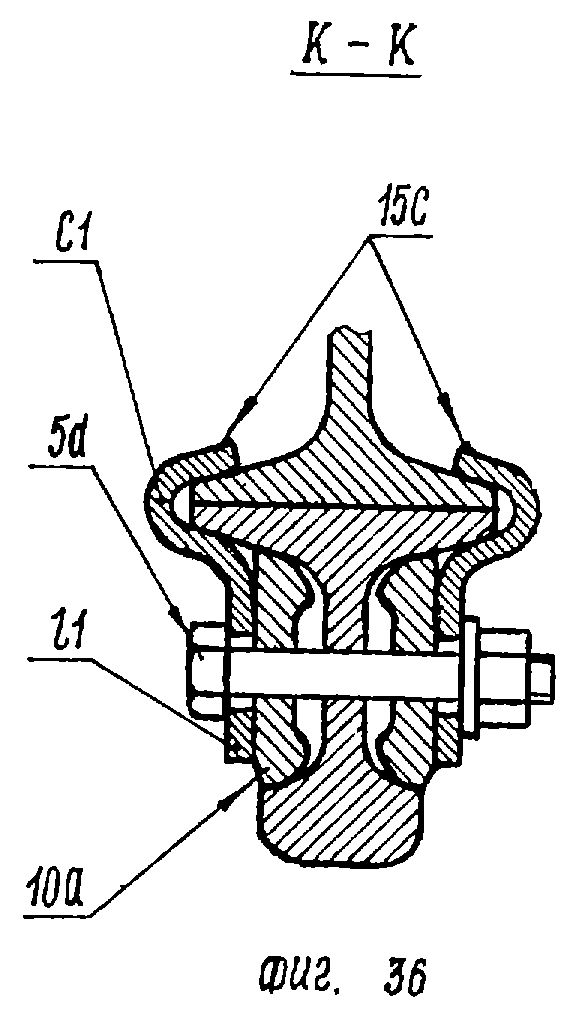

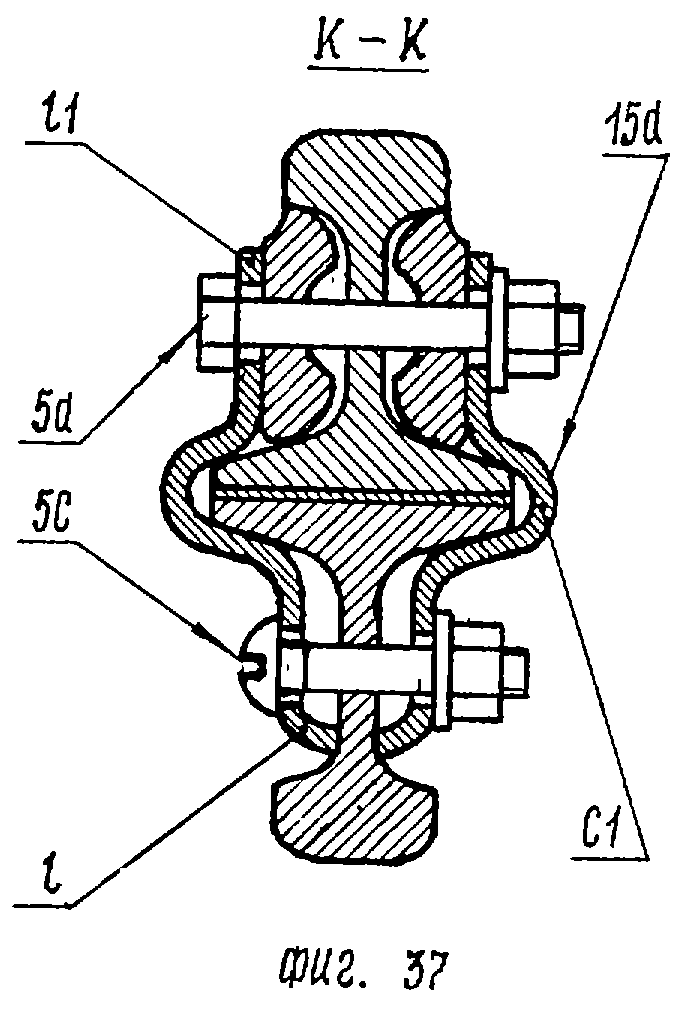

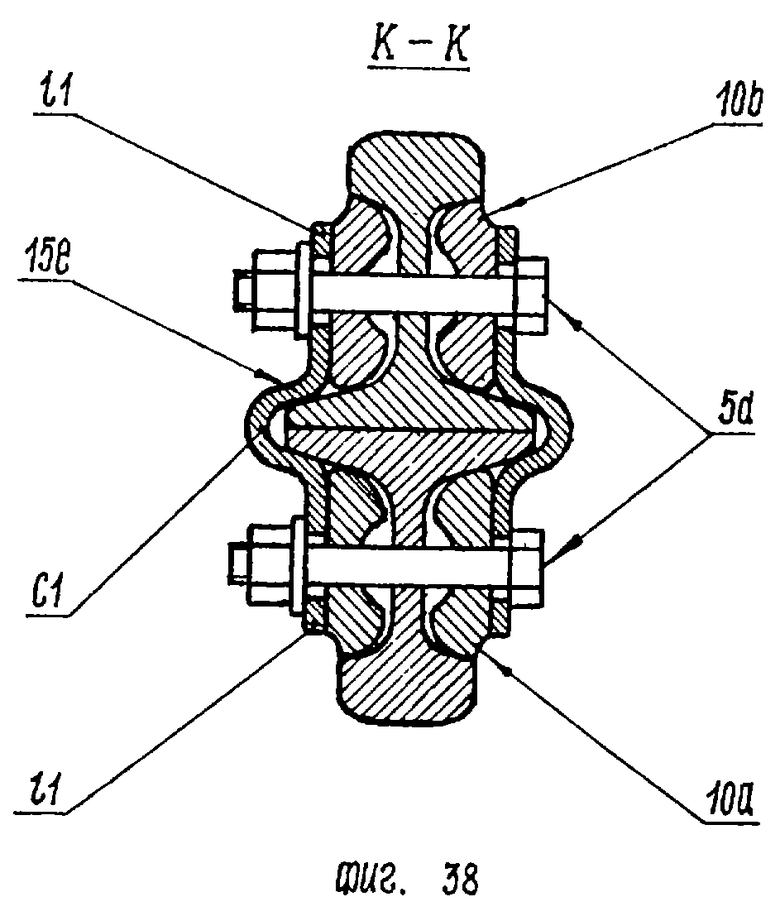

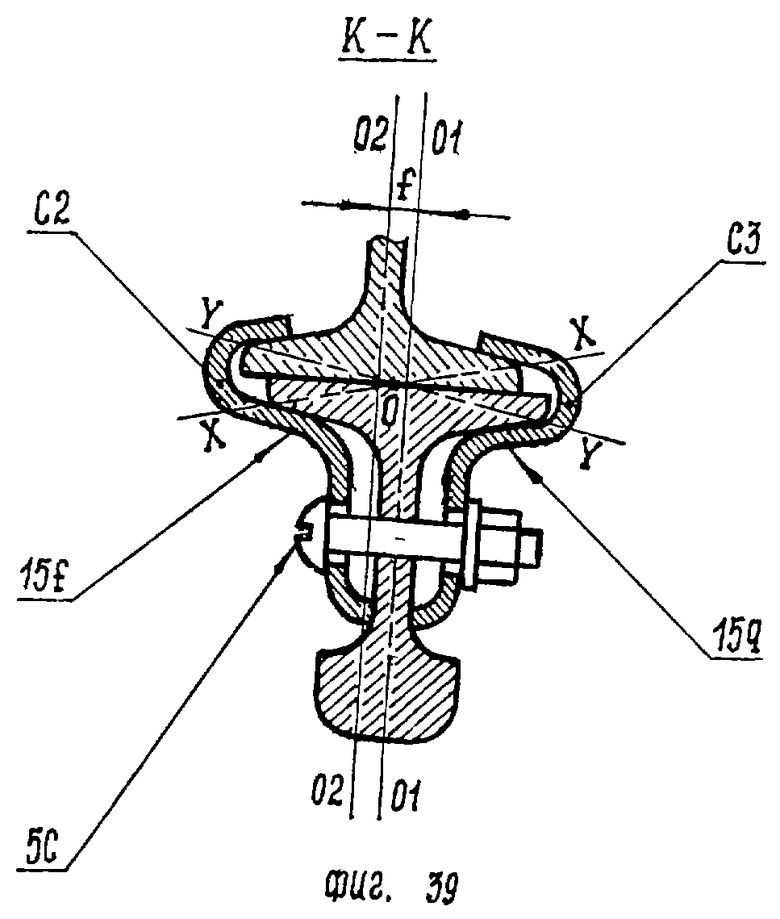

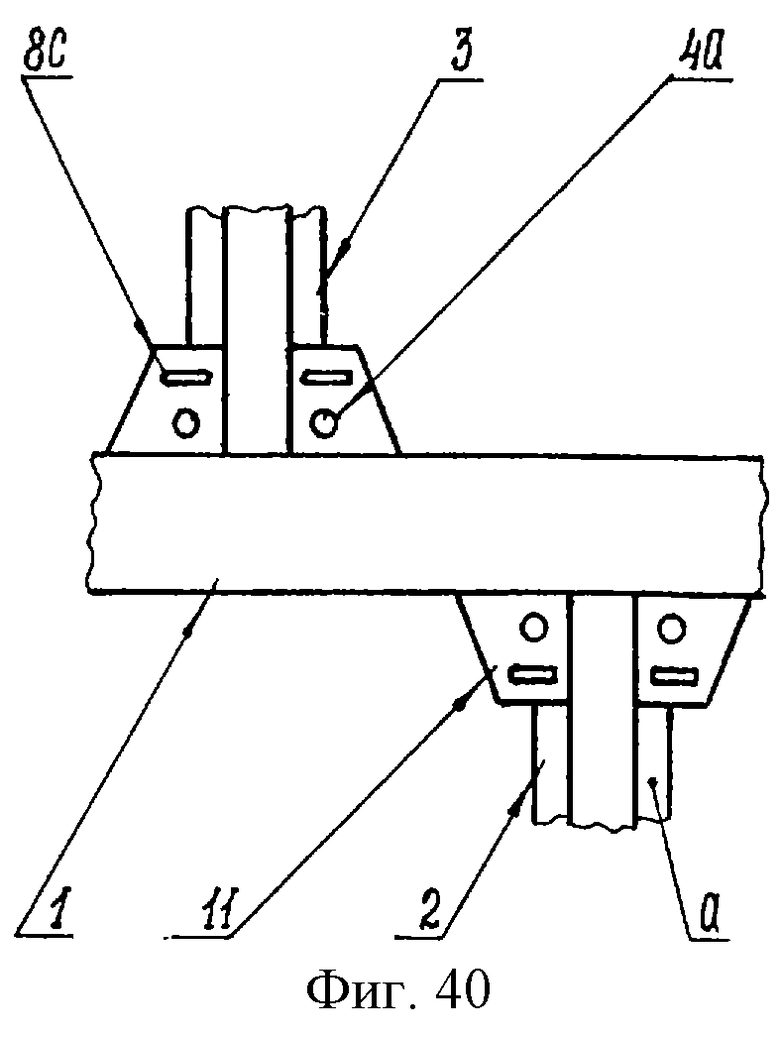

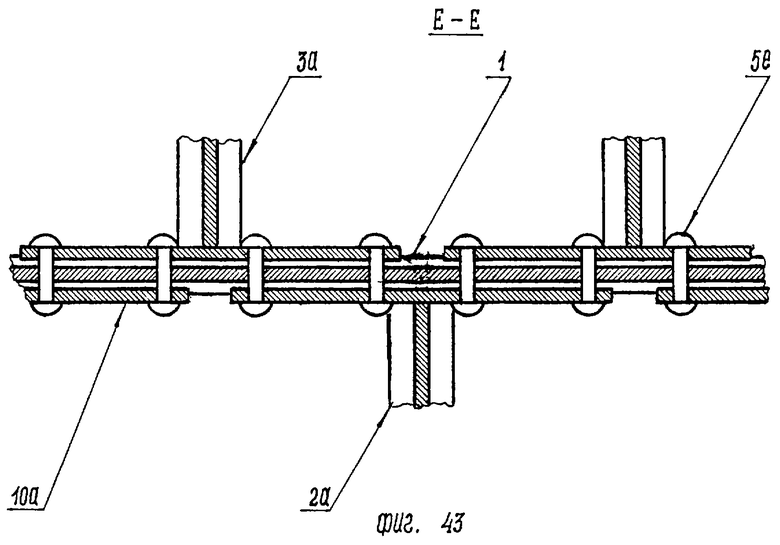

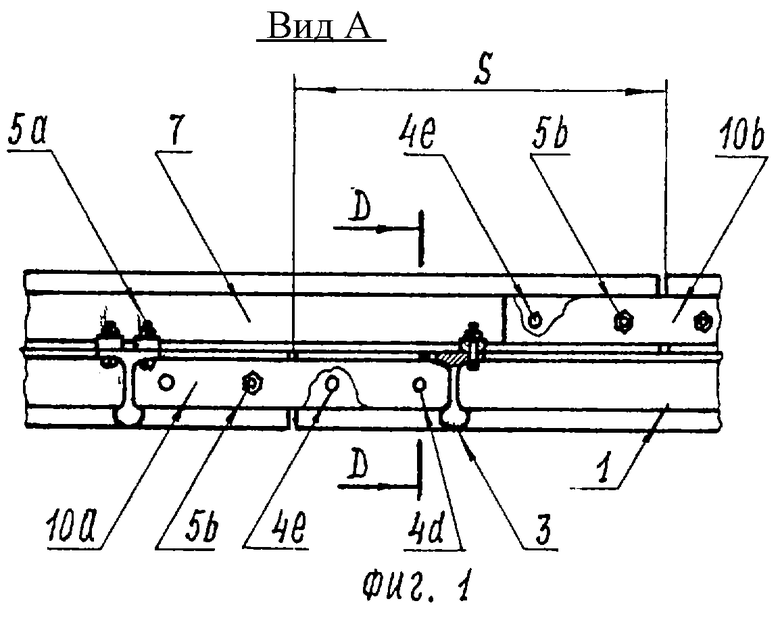

Три основных варианта конструкции подрельсового основания: простая конструкция - на фиг.1-8, 11-13; разборная конструкция - на фиг.9, 10, 17, 18, 43; усиленная конструкция - на фиг.14-31, 40-41, а также варианты устройства упоров для клемм рельсовых промежуточных скреплений - на фиг.8, 14, 15, 22-26, устройства элементов регулировки рельсовой колеи - на фиг.27-31, устройства рельсовых противоугонов - на фиг.32-39, закрепления стыков лежней - на фиг. 1, 9, 10, 17, 18, 42, исполнения подуклонки лежней - на фиг.8, 11-14, устройства боковых упоров для подошвы рельса - на фиг.13, 14, 22.

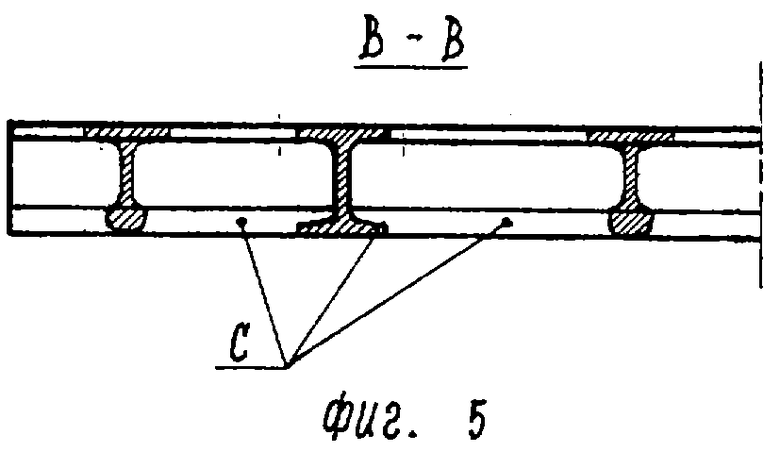

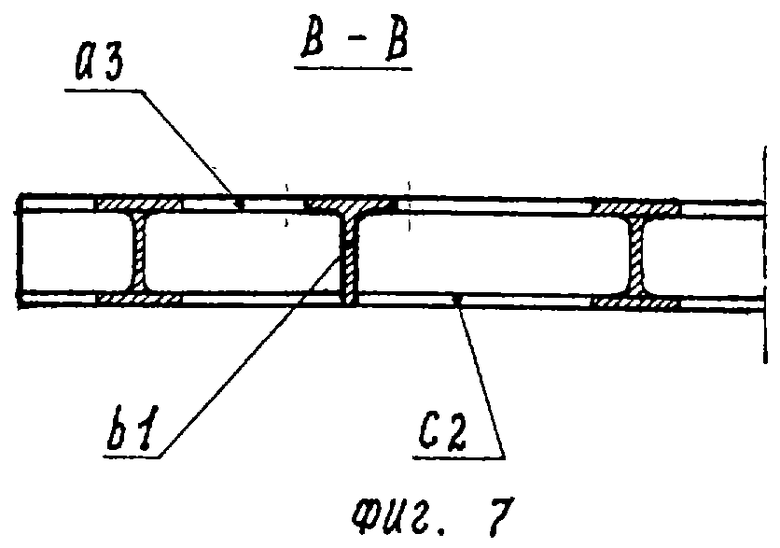

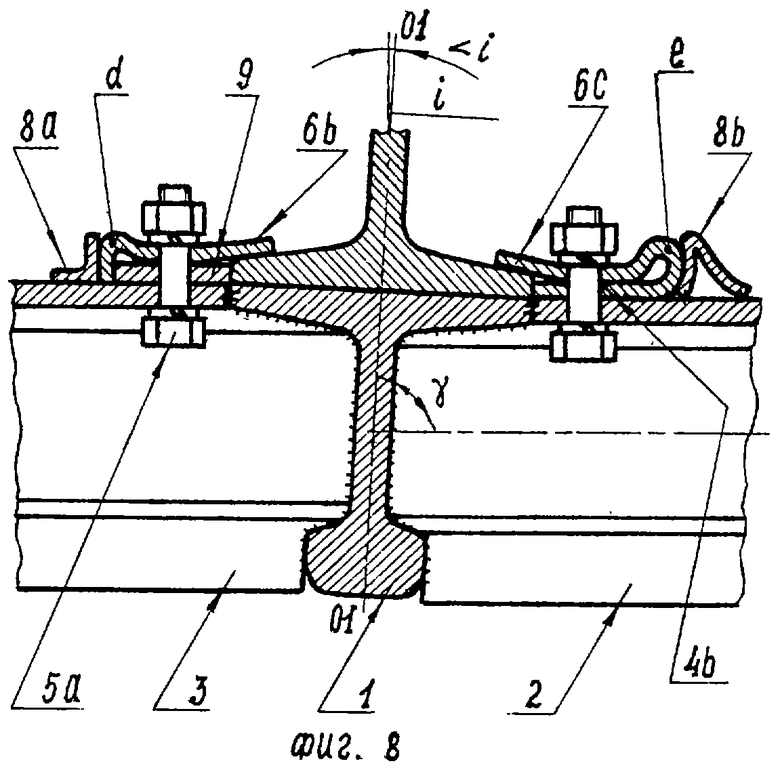

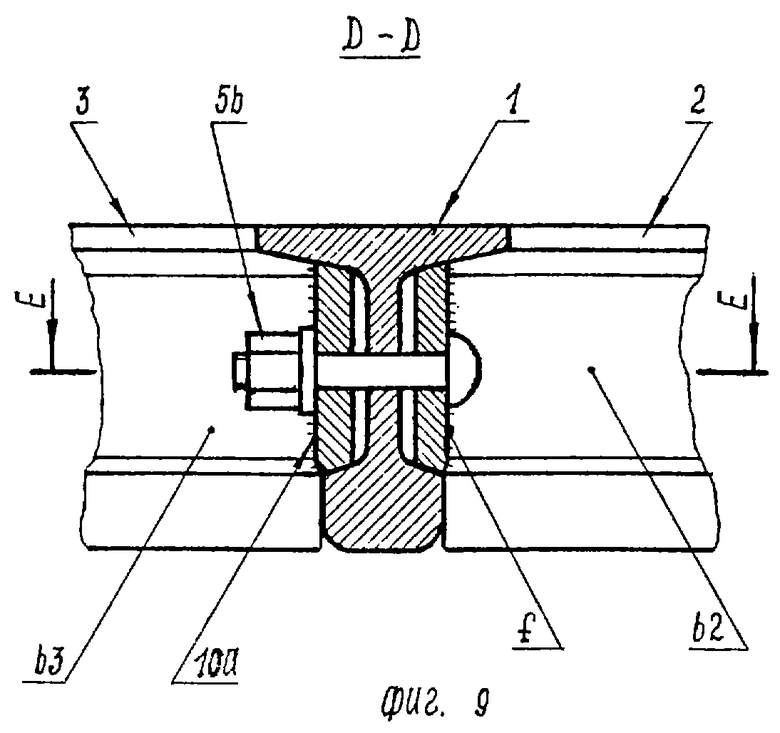

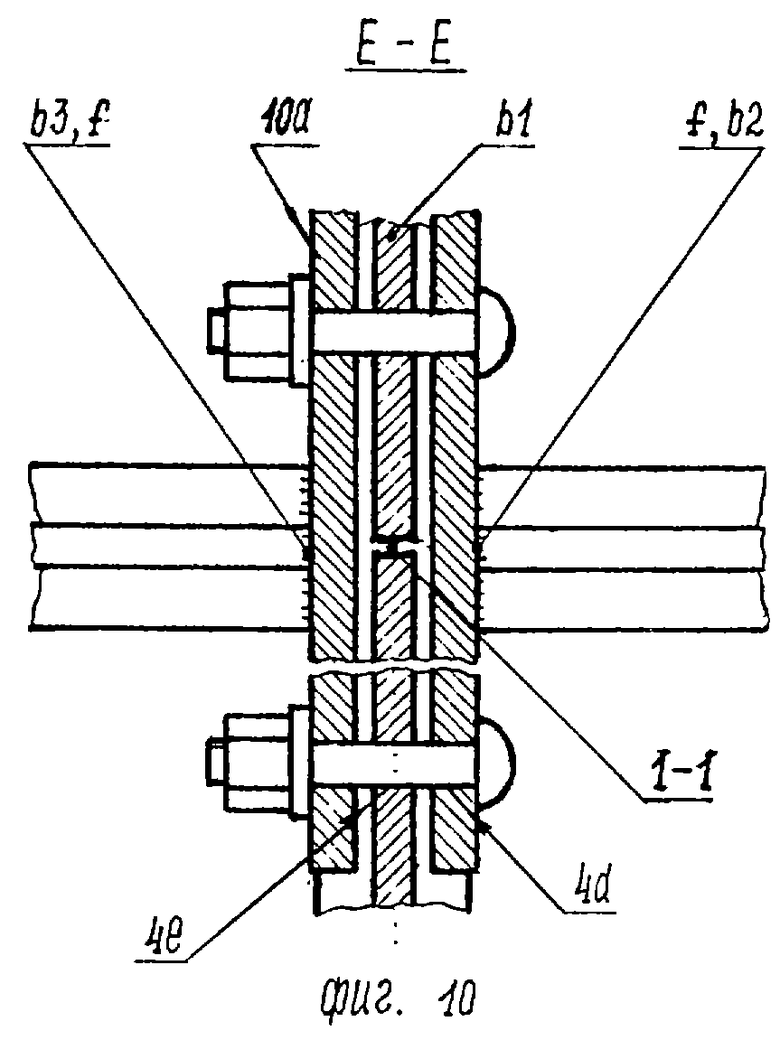

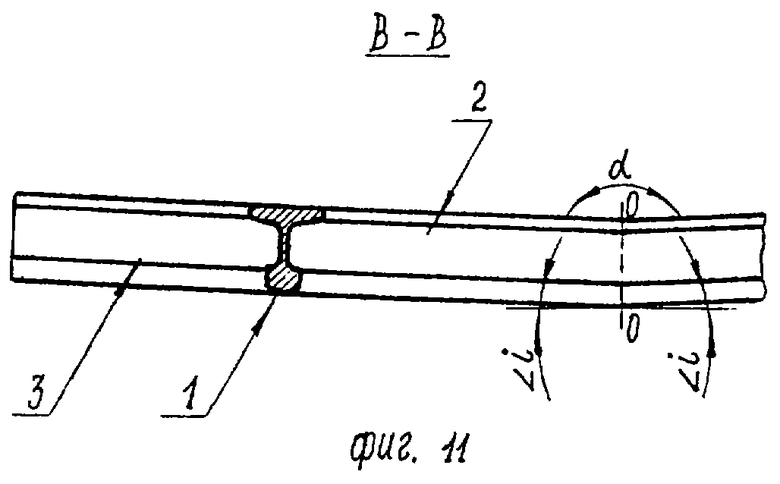

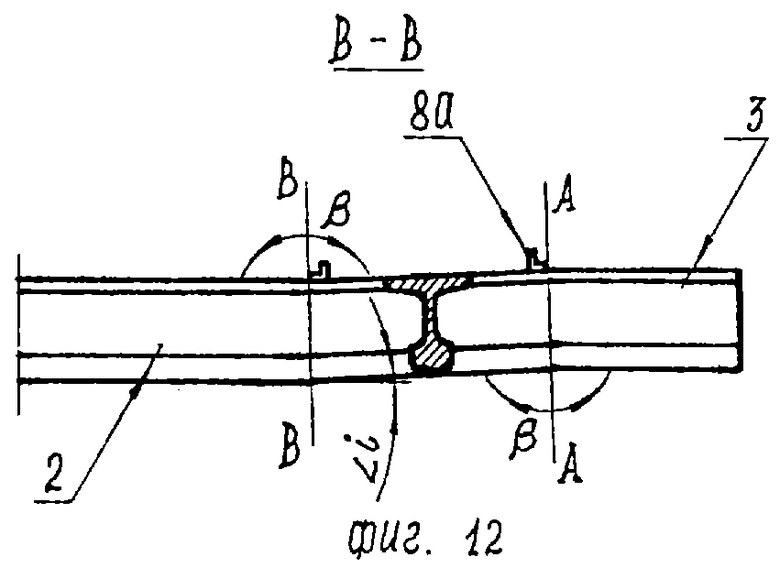

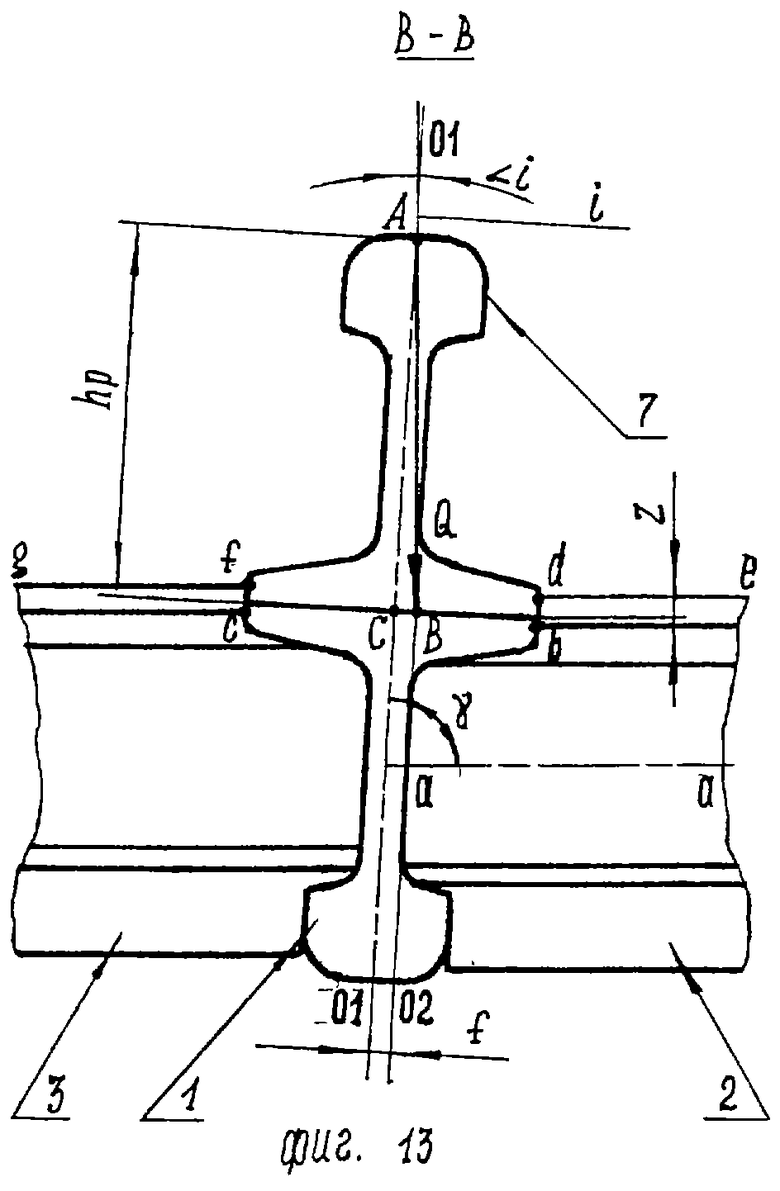

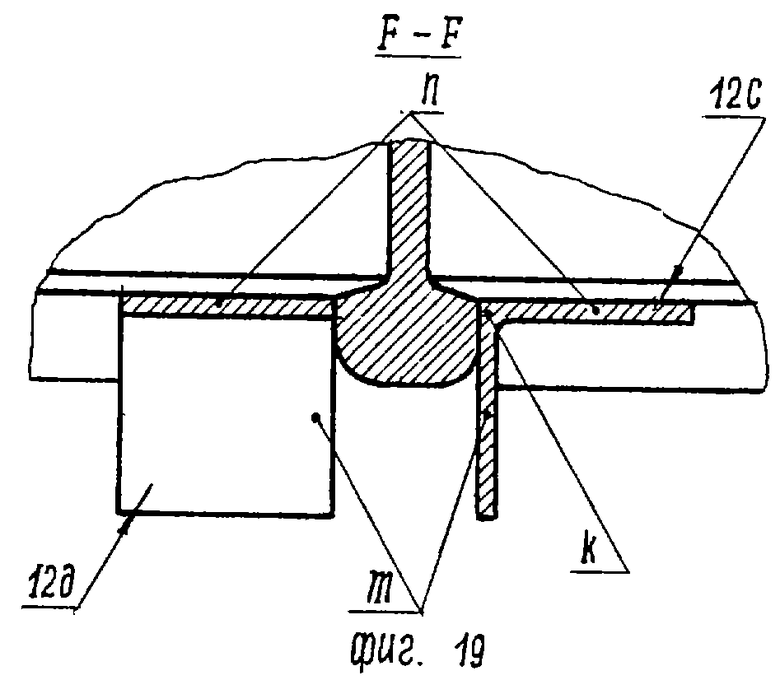

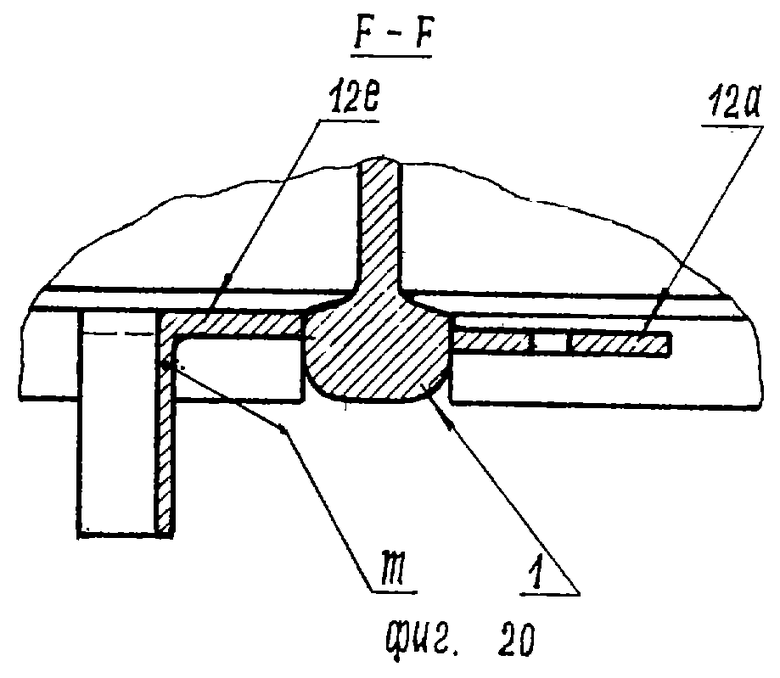

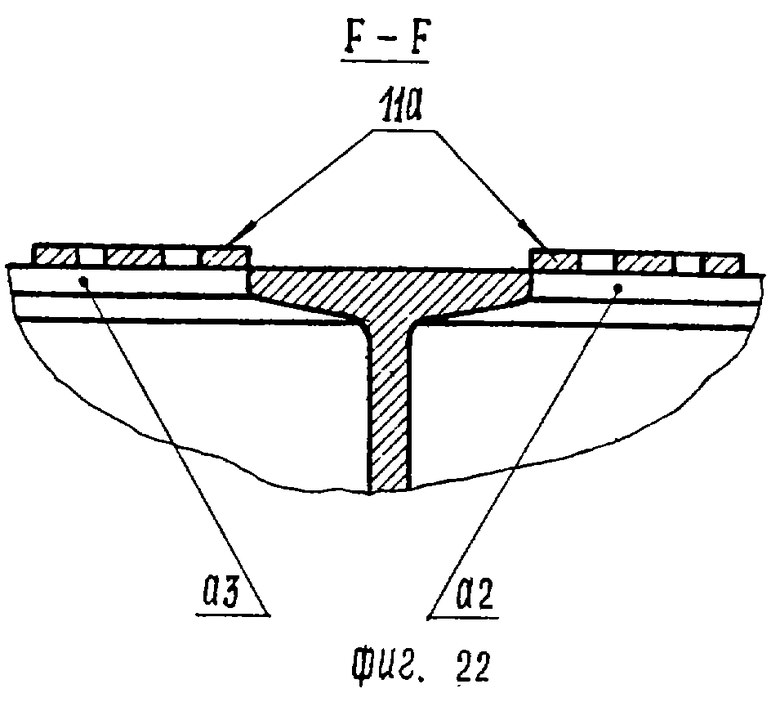

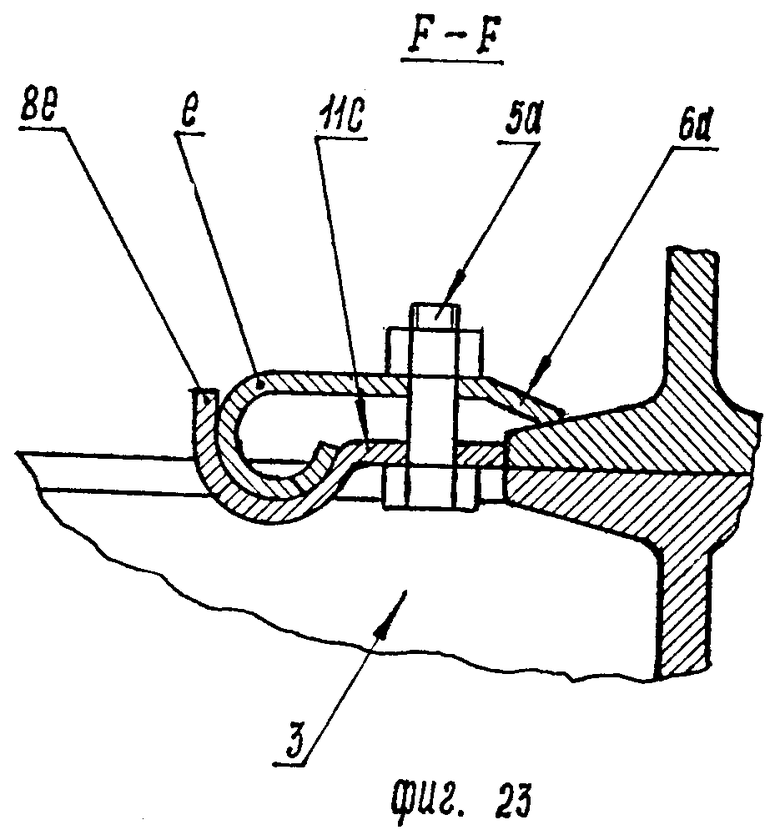

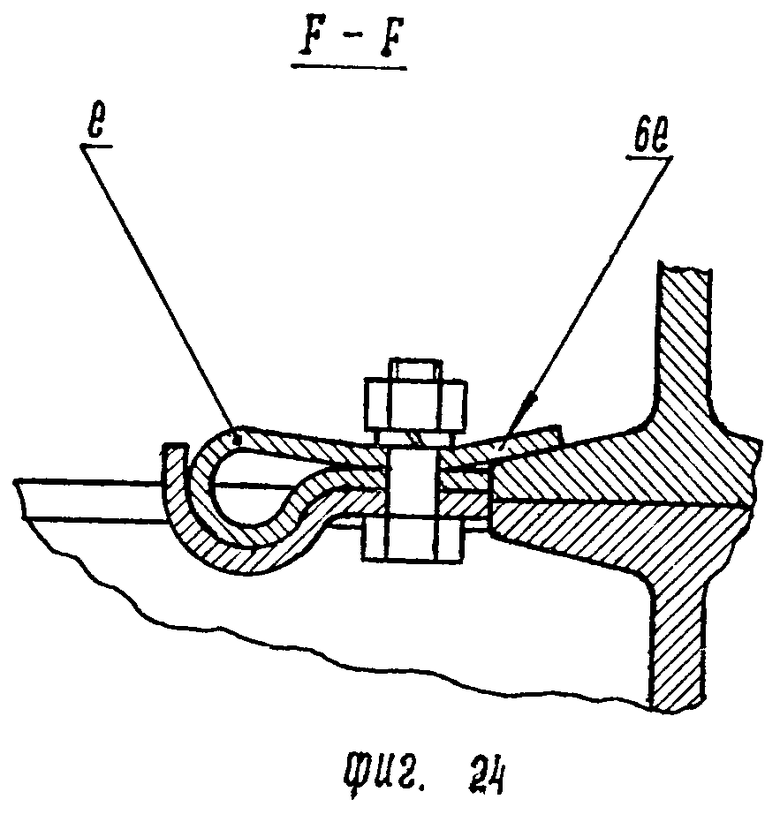

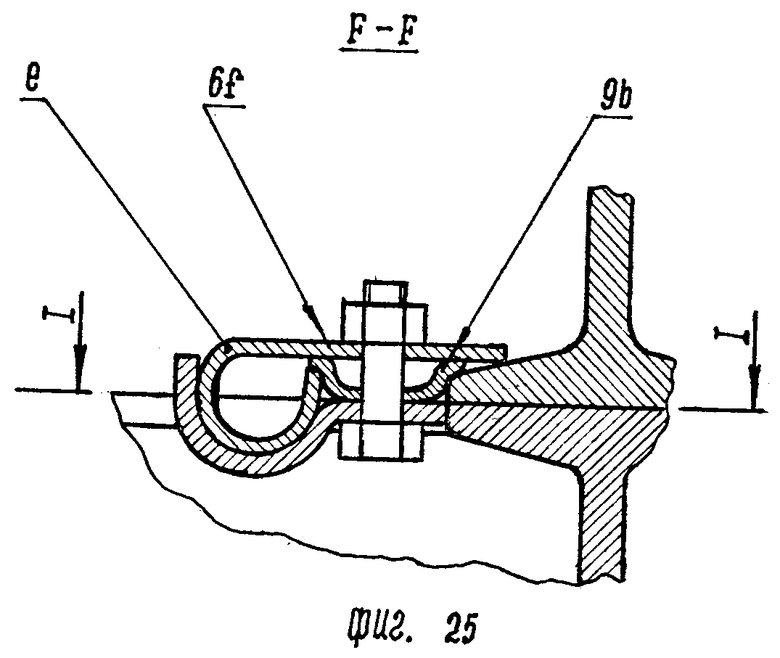

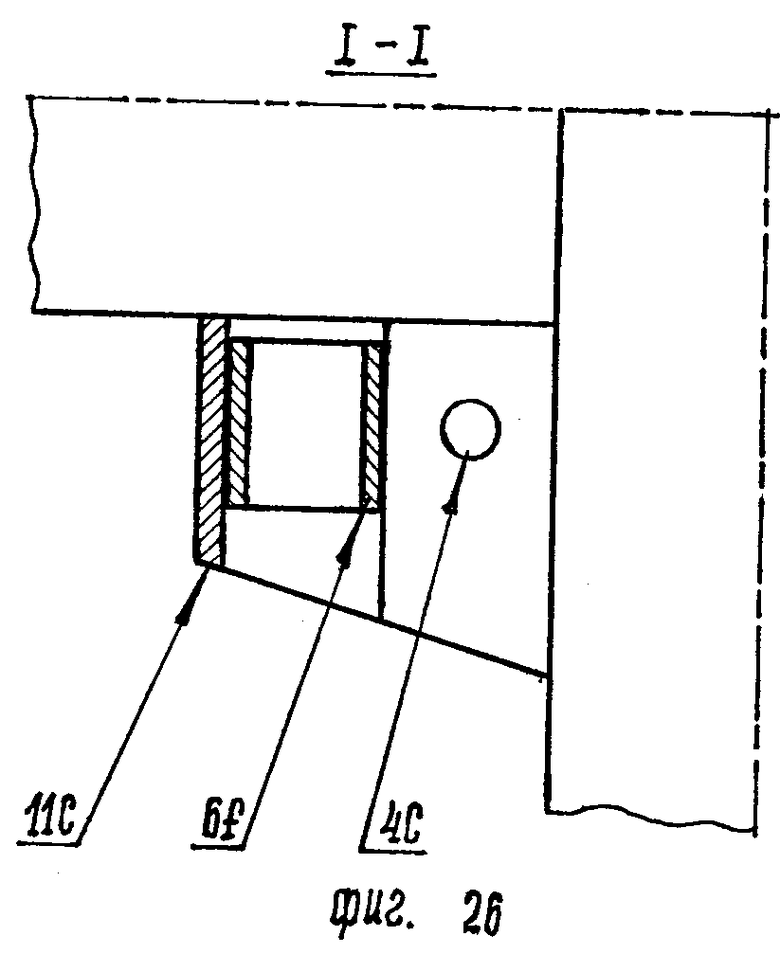

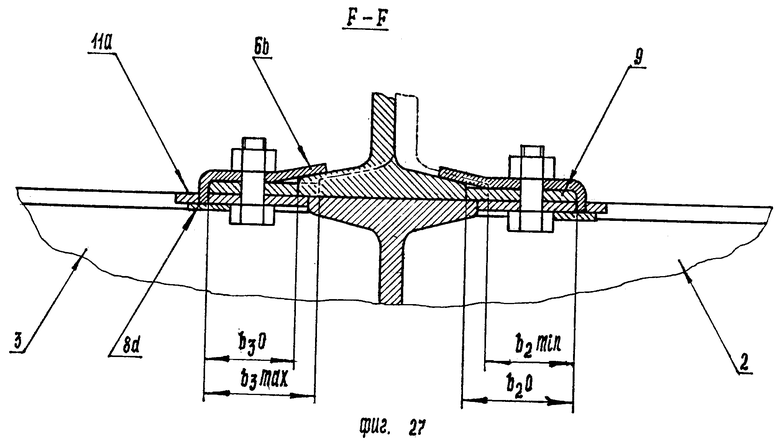

На фиг. 1 верхнее строение пути, вид А фиг.2; на фиг.2 - то же, вид в плане; на фиг. 3-7 - то же, сечение по В-В на фиг.2; на фиг.8 - соединение лежни с балкой и консолью, сечение по С-С на фиг.2; на фиг.9 - лежневое стыковое соединение, сечение по D-D на фиг.1; на фиг.10 - то же, сечение по Е-Е на фиг.9; на фиг.11, 12 - подрельсовое основание, сечение по В-В на фиг. 2; на фиг.13 - соединение лежни, балки, консоли и рельса, сечение по В-В на фиг. 2; на фиг.14 - то же, сечение по F-F на фиг.15; на фиг.15 - соединение лежни с балкой и консолью, вид L в плане на фиг.14; на фиг.16 - то же, вид М снизу на фиг.14, соединение с нижней косынкой; на фиг.17 - лежневое стыковое соединение, сечение по G-G на фиг.18; на фиг.18 - то же, сечение по Н-Н на фиг. 17; на фиг.19-21 - соединение лежни с балкой и консолью, сечение по F-F на фиг.15; на фиг.22 - то же, вариант расположения верхней косынки; на фиг. 23-25 - верхнее строение пути, сечение по F-F на фиг.15; на фиг.26 - то же, сечение по I-I на фиг.25; на фиг.27 - то же, сечение по F-F на фиг.15; на фиг. 28 - то же, вариант регулировки рельсовой колеи; на фиг.29 - то же, сечение по J-J на фиг.28; на фиг.30, 31 - то же, сечение по F-F на фиг.15; на фиг.32 - вид А на фиг.2, устройство рельсового противоугона; на фиг.33-39 - то же, сечение по К-К на фиг.32, варианты формы пластин рельсового противоугона, на фиг. 40 - верхнее строение пути, вид в плане, положения балок и консолей; на фиг.41 - то же, вариант взаимного расположения балок и консолей; на фиг.42 - то же, сечение по Е-Е на фиг.9, стыкового соединения лежней; на фиг.43 - то же, разборной конструкции подрельсового основания.

Верхнее строение пути в варианте простой конструкции (фиг.1-8) состоит из параллельно расположенных вдоль пути лежней 1, к внутренним боковым сторонам которых прикреплены балки 2, а к наружным сторонам напротив балок - консоли 3, выполненные так же, как и балки и лежни, из сортового проката профилем: двутавра, тавра или типового рельса или их комбинаций (фиг.3-7), установленные вверх подошвой "а" в одном уровне верхних поверхностей. В подошве балки "а2" и подошве консоли "а3" у соединений с лежней проделаны по одну или обе стороны от шейки "b" отверстия 4а для прикрепителей 5а в виде стандартных болтовых соединений, фиксирующих клеммы рельсовых промежуточных скреплений 6 рельсов 7. При этом для простых клемм 6а (фиг.1-3) и Г-образных клемм 6b установлены упоры 8а в виде уголка, для конца "е" петлеобразной пружинной клеммы 6с упор выполнен из полосы 8b, выгнутой по профилю конца этой клеммы, причем сама клемма видоизменена - нижняя ее сторона выполнена в одной плоскости, а конец загнут вверх. Под клеммами 6b с их отверстиями 4b использованы вкладыши 9 в виде плоских шайб с отверстием 4с для прикрепителя 5а.

Соединение концов лежней вдоль пути выполнено посредством скрепления их в лежневые плети, аналогично рельсовым плетям, концы которых соединены посредством лежневых стыковых накладок 10а, подобных рельсовым стыковым накладкам 10b - в виде пластины с четырьмя-шестью отверстиями 4d и высотой, равной высоте шейки лежни, причем в этой шейке выполнены отверстия 4е для лежневых стыковых прикрепителей, идентичных рельсовым 5b, а в лежнях из рельсов использованы типовые рельсовые стыковые накладки 10b.

Более надежно следующее исполнение лежневого стыкового соединения: лежневые накладки 10а в стыке I-I (фиг.9 и 10) концов лежней своей центральной наружной частью "f" прикреплены к торцам шеек балки "b2" и консоли "b3" и тем самым получены "стыковая балка" 2а и "стыковая консоль" 3а. При аналогичном присоединении лежневых накладок к торцу каждой балки и консоли с выполнением в шейке лежни отверстий 4е напротив отверстий 4d в накладках получен разборный вариант конструкции подрельсового основания, повышающий его эксплуатационную технологичность при замене элементов.

Необходимая подуклонка рельсовых нитей внутрь рельсовой колеи исполнена посредством: в простейшем варианте - изгиба балки относительно поперечной ее плоскости, проходящей через ось пути 0-0 (фиг.11), под углом α в зависимости ∠α = 180°-2∠i, где ∠i - угол, соответствующий подуклонке рельса. Для кривых участков пути изгиб балки осуществлен относительно ее поперечной плоскости, проходящей через центр тяжести Q основного рельсового транспорта на этих участках, чем уменьшена нагрузка на внутреннюю рельсовую нить в кривой. Для уменьшения высоты балластной призмы с наружных сторон пути произведен изгиб конца консоли вниз относительно ее поперечной плоскости А-А (фиг.12), расположенной перед элементами рельсовых промежуточных скреплений, например их упором 8а, под углом β в зависимости: ∠β = 180°-∠i. При этом предпочтительнее изгиб балки также под ∠β относительно двух ее поперечных пластин В-В, расположенных перед размещенными на ней элементами рельсовых промежуточных скреплений со стороны оси пути.

Кроме этого, возможен еще один вариант исполнения подуклонки лежней - за счет самого положения лежни относительно балки и консоли в их общем соединении, а именно: установки лежни своей осью профиля 0101 (фиг.8, 13) под углом γ к продольной оси а-а балки, причем ∠γ = 90°-∠i. Подобным же образом получены боковые упоры для подошвы рельса - лежня уровнем своей верхней поверхности b-с (фиг.13) установлена ниже уровня примыкающих к ней верхних поверхностей балки d-е и консоли f-g, т.е. вдоль верхних ребер b, с подошвы лежни получены порожки в виде граней b, d, с, f подошвы балки и консоли, параллельных боковым граням подошвы рельса. Высота порожка (понижения лежни) Z=bd= сf≤hа, где hа - высота боковой грани подошвы рельса. Этим повышена стабильность рельсовой колеи и уменьшена нагрузка на прикрепители рельсовых промежуточных скреплений.

Так как действие нагрузки - распределенного на каждое колесо веса Q рельсового транспорта (фиг.13) в проекции от точки А приложения его условно в центре головки рельса на подошву лежни, выполненной с подуклонкой, - смещено от центра подошвы лежни - точки С - в сторону оси пути - в точку В - на расстояние ВС (g), то для лучшего распределения нагрузки на лежню выполнено смещение лежни внутрь колеи (фиг.14) на величину f≤g, определенную в зависимости f= i.hр, где i - уклон лежни, %, hр - высота рельса, мм, исходя из тригонометрических преобразований в ΔАВС, при этом f = δmax, где δmax - максимально допустимый износ боковой рабочей грани головки рельса.

В варианте усиленной конструкции подрельсового основания в него включены косынки (фиг.14-16), прикрепленные своими смежными боковыми гранями к боковым верхним поверхностям лежни и балки, лежни и консоли в углах их соединений - верхние косынки 11, а к нижним поверхностям прикреплены нижние косынки 12, исполненные из пластин толщиной 6-12 мм в форме прямоугольной трапеции, треугольника.

Разборный вариант конструкции подрельсового основания, а также балки 2а и консоли 3а усилены следующим образом (фиг.17 и 18). Косынки 11b и 12b выполнены из пластин, огибающих в соединении с лежней - боковой профиль примыкающей к ней лежни до лежневой накладки 10а. Верхняя косынка 11b получена с двумя участками: верхним прямым "h" и боковым изогнутым "q", огибающим боковой профиль верхней части "а1" лежни до боковой наружной грани верхнего ребра "f1" лежневой накладки 10а, с которой косынка скреплена своей торцовой гранью. Смежная боковая грань пластины косынки выполнена по профилю верхней части "а2" балки и "а3" консоли и скреплена с ней (фиг.18). Аналогично нижняя косынка 12b, выполненная в виде уголка, одной стороной (с1) контактирует с нижней частью лежни и концом накладки скрепленной с лежней.

Возможно исполнение из уголка нижних косынок во всех вариантах конструкции подрельсового основания для повышения его стабильности и установку с периодом вдоль пути через 1÷9 "листовых" косынок 12а зеркально симметрично на обеих лежневых нитях, при этом одна полка "n" уголка установлена горизонтально, другая полка "м" - вертикально и ниже лежни, а ребро "к" - в различных направлениях: вдоль лежни - косынка 12с (фиг.19), поперек лежни - косынка 12d, под углом к лежне - косынка 12е, вертикально - косынка 12f. Косынка 12е и 12f одновременно решают задачи предотвращения продольного и поперечного сдвига пути.

Для закрепления подрельсового основания на элементах искусственных сооружений в нижних косынках 12а и 12b выполнено как минимум одно отверстие 4f (фиг.16).

Предпочтительно размещение рельсовых промежуточных скреплений на верхних косынках, которые установлены с одинаковой подуклонкой i с лежней, причем в исполнении подуклонки посредством изгиба балки верхние косынки установлены "внахлест" на верхнюю поверхность балки и консоли (фиг.22). В этом случае Z= hк, где hк - толщина листа косынки, при этом в указанных косынках поблизости с боковой поверхностью балок и консолей для прикрепителей 5а выполнены отверстия 4а (фиг.14 и 15), достаточные для простых клемм 6а, а для концов "d" Г-образных пружинных клемм 6b выполнен упор в виде прорези 8с, которая снизу перекрыта прикрепленным к нижней поверхности косынки нижним упором 8d в виде пластины. Для использования типовых петлеобразных клемм 6d типа Д-4 (фиг. 23), 6е типа RN или ЖБ (фиг.24), 6f типа "Токайдо" с ее вкладышем 9b (фиг. 25, 26) и им подобных в качестве упора для концов "е" изменена геометрия верхней косынки: на ней исполнено посредством ее изгиба вогнутое закругление, повторяющее своей внутренней поверхностью контур наружной поверхности конца "е" петли указанных клемм, и, тем самым, получена косынка 11с.

Для компенсации износа боковой грани головки рельса предусмотрена регулировка рельсовой колеи посредством замены вкладышей 9, 9b под клеммами 6b и 6f с наружной и внутренней стороны рельсовой нити из их номенклатурного размерного ряда, причем вкладыши с наружной стороны рельсовой колеи (на консолях) выполнены длиной b3 = b0+n•Δb, а с внутренней стороны (на балках) длиной d2 = b0-nx•Δb, где b0 - длина вкладыша для начального периода эксплуатации рельсов, мм; Δb - величина, установления длин вкладышей за период эксплуатации, мм; например, Δb = 2 мм; n - порядковый номер периода эксплуатации рельсов, n= 0; 1; 2; 3; 4 в зависимости от износа боковой рабочей грани рельса и времени эксплуатации пути. После начального периода эксплуатации рельсов (n= 0), при котором были установлены вкладыши номинальной длины bо, эти вкладыши заменяют вкладышами следующей группы размерного ряда - первой группы (n=1), т.е. с наружной стороны длиной b3 = b0+n•Δb = b0+1•2 = b0+2 (мм), а с внутренней стороны b2 = b0 = n•Δb = b0-1•2 = b0-2 (мм). Для конечного периода эксплуатации: вкладыши снаружи b3max = nmax•Δb = b0+4•2 = b0+8 (мм), вкладыши внутри -  (мм).

(мм).

Для облегчения и ускорения процесса регулировки рельсовой колеи верхние косынки 11с выполнены длиннее в поперечном направлении пути. Закругленный конец 8е отогнут выше с прямым участком "е1" (фиг.28, 29), параллельным оси поперечного профиля рельса, и проделанным в нем отверстием 4q, т.е. получена косынка типа 11d. Через это отверстие пропущен регулировочный винт 13 в виде стержня с резьбой, зафиксированный гайками по обе стороны отверстия. Конец стержня присоединен к торцу вкладыша 9с, для чего в торце Г-образной пружинной клеммы 6b1 проделано удлиненное отверстие - прорезь 4b1, удлиненное поперек пути отверстие 4с1 выполнено и во вкладыше. Перед начальным периодом эксплуатации пути или рельсов (nо) установлены зазоры δ, равные максимально допустимому боковому износу головки рельса δmax с наружной стороны рельсовой нити. Между прикрепителем 5а и поверхностью отверстия во вкладыше с задней от рельса стороны, а с внутренней стороны рельсовой нити - между прикрепителем 5а и поверхностью отверстия во вкладыше с передней его стороны (со стороны рельса), между задним торцом вкладыша и внутренней поверхностью заднего конца пружинной клеммы - между боковой гранью подошвы рельса 7 и выступающим над уровнем поверхности лежни боковой гранью балки и/или верхней косынки (фиг.13, 14, 17, 22, 23).

Способ регулировки рельсовой колеи (с косынками 11d) после определенного периода эксплуатации рельсов следующий. В предварительной операции с наружной стороны рельсовой нити гайки 14 регулировочных винтов 13 с наружной стороны загнутого конца "е1" косынки ослабляют, также ослабляют гайки с внутренних сторон концов косынок и гайки на прикрепителях 5а. Для облегчения перемещения рельса эти операции производят на большом числе рельсовых промежуточных скреплений вдоль пути. Гайки с наружных сторон концов косынок с внутренней стороны рельсовой колеи затягивают (крутят по часовой стрелке при виде на рельс) на требуемую величину хода Δb регулировочного винта 13, при этом на такую же величину переместится вкладыш 9с в сторону оси пути. Аналогично затягивают гайки с внутренней стороны концов косынок с наружных сторон рельсовой нити (против часовой стрелки при виде на рельс) с перемещением стержня с вкладышем, а значит и рельса на такую же величину хода Δb с наружной стороны рельсовой нити в сторону оси пути, делая это постепенно на нескольких косынках вдоль пути. В окончательной операции затягивают предварительно ослабленные гайки на винтах 13 и прикрепителях 5а.

Возможен вариант устройства регулировки рельсовой колеи, включающий регулировочный винт 13а (фиг. 30), исполненный в виде стержня с резьбой и присоединенный своим торцом к торцу клеммы 6а с выполненным в ней удлиненным поперечно рельсу отверстием 4b2 или в виде стандартного болта с головкой 13b (фиг. 31), непосредственно упертой в торец клеммы 6b, снабженной удлиненным отверстием 4b2 для прикрепителя 5а, аналогично отверстию 4с1 во вкладыше 9, при этом прорези 8с1 в косынке для конца клеммы 6b выполнены шире прорезей 8с на величину δ = nmax•Δb с целью обеспечения их перемещения по направлению хода регулировочного винта 13b. Конец е1 косынки 11d обладает пружинными свойствами для уменьшения нагрузки на резьбу регулировочного винта и его гаек.

С целью повышения стабильности положения рельса на подрельсовом основании, т. е. повышения его сопротивления против продольного, поперечного и вертикального перемещения относительно лежней, посредством усиления их взаимного скрепления в лежневой нити между балками и консолями или между верхними косынками, вдоль пути установлены рельсовые противоугоны 15 (фиг.32, 33), представляющие собой две одинаковые (в варианте положения лежни относительно рельса без смещения f) пружинные пластины 15а в виде клешни, установленные напротив друг друга на боковых сторонах лежни и подошвы рельса над ней, и стянутые друг с другом болтовым соединением 5с, идентичным стыковому рельсовому болтовому соединению 5t, но исполненному короче и пропущенному через проделанные по одному напротив друг друга в пластинах отверстия: круглое отверстие 4е - в центральной части шейки лежни и овалообразное (удлиненное по вертикали) отверстие 4h в Г-образной части "t" пластин, внутренние поверхности которых параллельные поверхности шейки лежни и с зазором q= 10÷20 мм между ними, при этом нижний конец этой пластины за отверстием 4h загнут к этой шейке, перекрывая зазор q и образуя загнутый конец "b" Г-образной части пластины противоугона. Профиль С-образной (клешнеобразной) части "с" пластины выполнен посредством ее изгиба по касательным АА и ВВ к наклонным боковым поверхностям подошв лежни и рельса с установлением зазора r= 5-10 мм между их боковыми гранями и внутренней поверхностью С-образной части пластины. При закручивании болтового соединения 5с пластины 15а стягиваются друг с другом, при этом они своими наклонными внутренними поверхностями АА и ВВ С-образной их части стягивают друг с другом наклонные поверхности подошв рельса и лежни, упруго фиксируя это положение за счет своих пружинных свойств.

Для наиболее слабых участков рельсов (рельсовых плетей) - их стыков конец "а" (фиг.34) С-образной части пластин противоугона выполнен короче - до наружного ребра рельсовой стыковой накладки 10b при полностью стянутом положении этих пластин, тем самым, получены пластины 15b, которые могут быть использованы и вне стыков.

Возможен вариант "стыковых пластин" 15с (фиг.35, 36), отличающихся от пластин 15а и 15b тем, что их Г-образная часть "l" выполнена без загнутого конца "b" внутренним профилем, огибающим наружный профиль накладки на рельсе (фиг. 35) или лежне (фиг.36), т.е. Г-образная часть типа "l" преобразована в прямую - типа "l1", при этом пластины 15с установлены своей частью "l1" непосредственно на стыковые накладки и стянуты друг с другом более длинным по сравнению с типовым стыковым болтом 5d, для чего наружные ребра жесткости на стыковых накладках исключены.

Вариант для стыка рельсов "стыковой пластины" 15d (фиг.37), отличается от пластин 15а и 15с тем, что эти пластины объединены. От С-образного участка в обе его стороны выполнены часть типа "l" на лежне и часть типа "l1" на рельсе, при этом пластины 15d стянуты двумя болтовыми соединениями 5с и 5d. Для случая положения стыка продольных лежней в проекции под стыком рельсов с целью взаимного усиления их положения пластина 15е (фиг.38) противоугона отличается от пластины 15d тем, что обе ее части: "рельсовая" и "лежневая" выполнены одинаковыми - профилем типа "l1" и стянуты двумя одинаковыми стыковыми болтовыми соединениями 5d.

Пластины противоугона могут быть выполнены только с одним С-образным участком, прикрепленным одним концом непосредственно к ребру стыковой накладки, контактирующим с подошвой рельса и/или лежни, а также возможно осуществление стыковых накладок с образованием С-образного участка по всей длине.

Для положения рельса на лежне со смещением f (фиг.39) при регулировках рельсовой колеи (фиг. 27-31) геометрия профилей С-образных частей С2 и С3 парных противоположных пластин 15f и 15q противоугона асимметрична, т.к. выполнена по линии, плавно огибающей боковые профили взаимно смещенных подошв рельса и лежни, которые асимметричны по линиям асимметрии ХХ и УУ, проходящим через центр взаимного смещения 0. Для устройств регулировки рельсовой колеи различных вариантов (фиг.27, 28-31), в которых периодически изменяют смещение f, для каждого периода эксплуатации выполнен свой профиль парных пластин 15f и 15q противоугона, т.е. профильный ряд пластин при изменении f на величину Δf = Δb = 2 мм. Для уменьшения этого ряда смещение рельса относительно лежни уменьшено в два раза (фиг.14): F = q/2 = nmax•Δb/2 = δmax/2 = 4 мм, т.е. в среднем периоде эксплуатации пути nср ось профиля рельса 0202 совмещена с осью профиля лежни 0101, при этом профили пластин противоугона будут одинаковыми - типа 15а - 15d. В дальнейших периодах эксплуатации ось 0202 перейдет за ось 0101, а профили пластин противоугона будут зеркально симметричны профилям до среднего периода эксплуатации.

Для увеличения площади опоры подрельсового основания на балласт - балки и консоли при использовании в виде рельса или тавра установлены своей подошвой вниз (фиг. 40), при этом верхние косынки 11 присоединены к их верхним поверхностям - головкам, шейкам.

С целью повышения прочности рамы подрельсового основания консоли 3 (фиг. 40) установлены не напротив балок, а в промежутках между ними в плане пути, например посередине, т. е. положение балок и консолей в плане пути взаимно смещено, при этом рельсовые промежуточные скрепления распределены вдоль пути более равномерно, а в пути с косынками вдвое меньшие промежутки через лежни между балками и консолями перекрыты косынками и в нем практически уже не нужны рельсовые противоугоны, за исключением стыков рельсов и лежней, на стыках лежней в промежутках между консолями (фиг.42) использованы обычные стыковые накладки 10а, скрепленные через шейку лежни со "стыковыми балками" 2а. В разборном варианте пути концы накладок 10а (фиг.43) каждой консоли соединены через лежню с концами накладок каждой соседней балки.

В случае размещения подрельсового основания в балласте рациональнее в качестве прикрепителей стыковых накладок 10а вместо болтовых соединений ввиду сложности их контроля использовать заклепки 5е.

Для уменьшения взаимного динамического вертикального воздействия от рельсового транспорта на стыки рельсов посредством обеспечения под стыком рельсов более упругого подрельсового основания (одинаково упругого по всей его длине) стыки рельсов и стыки лежней в проекции друг на друга взаимно удалены вдоль пути на расстояние ΔS=(1/50 - 1/2)•М, где М - длина рельса при максимальном их взаимном удалении.

Между подошвами рельса и продольной лежни для снижения шума от рельсового транспорта уложена эластичная прокладка в виде продольной ленты.

Так как нагрузка от транспорта воспринимается одновременно двумя рельсами (рельсом и лежней), то для них возможно использование менее тяжелых рельсов, например, типа Р 50.

Оптимальный вариант подрельсового основания следующий. Лежни, балки и консоли выполнены из рельсов, непригодных для эксплуатации в связи с износом головки, при этом однотипных с используемыми рабочими рельсами (фиг.3), а балки и консоли установлены подошвой вниз. Положение консолей вдоль пути смещено относительно положения балок наполовину межбалочного расстояния (фиг. 40). Стыки лежней соединены посредством "стыковых" балок с прикрепленными к их торцам типовыми рельсовыми накладками длиной 800 мм (фиг.9, 10, 17, 18), а с противоположной стороны - только стыковыми накладками (фиг.42). Уклон лежней выполнен посредством изгиба балки относительно двух ее поперечных плоскостей с обратным уклоном консолей (фиг.12). Ось профиля лежни смещена от оси рельса лежни внутрь колеи на величину f=q/2. Соединения лежней с балками и консолями усилены сверху и снизу косынками, причем верхние косынки установлены внахлест на верхние поверхности балок и консолей (фиг.22). У стыков лежней и рельсов в углах соединений лежни с консолью нижней косынки выполнены из уголка, установленного поочередно ребром вдоль и поперек лежни. В верхних косынках выполнены отверстие 4а, упор 8с и 8d (фиг.27). Регулировка рельсовой колеи - посредством замены вкладышей под клеммами из ряда их длин при заданном периоде эксплуатации Δn=2,5 мм (фиг.27). Рельсовые противоугоны использованы типа 15с на стыках рельсов и лежней (фиг.35, 36). Стыки рельсов смещены относительно стыков лежней на максимальное расстояние Smax = М/2 (фиг.1).

Источники информации

1. Виноградов Н.П. "Бесстыковый путь - в Сибирь". Москва, журнал "Путь и путевое хозяйство" 7 за 1997, с. 9.

2. Патент РФ 2098536, Е 01 В 23/10, 1996.

3. Патент РФ 2003751, Е 01 В 2/00, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗБОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДРЕЛЬСОВАЯ ПОДКЛАДКА БЕЗБОЛТОВОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2012 |

|

RU2493311C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ ДЛЯ МОСТОВ И ТОННЕЛЕЙ | 2009 |

|

RU2415987C2 |

| ВЕРХНЕЕ СТРОЕНИЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И АВТОДОРОГИ (ГРУППА) | 2002 |

|

RU2274694C2 |

| СТЫКОВОЕ СОЕДИНЕНИЕ ЭЛЕМЕНТОВ ИНВЕНТАРНОГО ПОДКРАНОВОГО ПУТИ | 1965 |

|

SU225234A1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ЛЕЖНЕВЫЙ ПУТЬ | 2021 |

|

RU2765269C1 |

| ЛЕЖНЕВЫЙ ПУТЬ РЕЛЬСОВОГО ТРАНСПОРТА | 2022 |

|

RU2788235C1 |

| БЕЗБОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДРЕЛЬСОВАЯ ПОДКЛАДКА БЕЗБОЛТОВОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2013 |

|

RU2530831C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2001 |

|

RU2216620C2 |

| ЖЕЛЕЗОБЕТОННОЕ ПОДРЕЛЬСОВОЕ ОСНОВАНИЕ И СПОСОБ ЕГО СООРУЖЕНИЯ | 2004 |

|

RU2250279C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1995 |

|

RU2125132C1 |

Изобретение относится к конструкции верхнего строения железнодорожного пути. Верхнее строение пути состоит из рельсов, закрепленных на продольно расположенных лежнях (1), поперечно связанных между собой балками (2). В строение введены консоли (3), установленные с наружных сторон лежней (1) напротив балок (2) или со смещением, при этом лежни, балки и консоли выполнены из типового профильного проката, например тавра или рельса, установленного в качестве лежней вверх подошвой, или двутавра. Изобретение направлено на повышение технологичности конструкции, повышение упругости, стабильности, надежности. 25 з.п.ф-лы, 43 ил.

12. Строение по любому из пп.1-11, отличающееся тем, что уровень верхней поверхности лежни расположен ниже уровня верхней поверхности примыкающих к лежне балки, консоли и/или верхних косынок.

b3 = b0+n•Δb,

b2 = b0-n•Δb,

где b3 - длина вкладышей, установленных с наружной стороны рельсовой колеи, мм;

b2 - длина вкладышей, установленных с внутренней стороны рельсовой колеи, мм;

b0 - длина вкладышей для начального периода эксплуатации рельсов, мм;

n - порядковый номер периода эксплуатации пути или рельсов;

Δb - величина изменения длин вкладышей за период эксплуатации, мм.

δ = nmax•Δb,

где nmax - максимально допустимый период эксплуатации рельсов, мм.

| Монолитный железобетонный железнодорожный путь | 1947 |

|

SU70476A1 |

| Устройство железнодорожного пути для торфососного крана | 1951 |

|

SU94724A1 |

| ИНВЕНТАРНЫЙ РЕЛЬСОВЫЙ ПУТЬ | 1996 |

|

RU2098536C1 |

| RU 2003751 C1, 30.11.1993 | |||

| ВЕРХНЕЕ СТРОЕНИЕ ПУТИ | 1990 |

|

RU2013477C1 |

| РЕЛЬСОВАЯ ДОРОГА | 1990 |

|

RU2016947C1 |

Даты

2003-06-27—Публикация

1999-03-31—Подача