Изобретение относится к горному делу и касается способов разработки пологих пластов, обеспечивающих минимальный объем проведения подготовительных выработок, а также безопасное ведение горных работ в очистном забое.

Известна система разработки пологих пластов длинными столбами по простиранию, включающая оконтуривание выемочного поля и нарезку столбов подготовительными выработками [1] . При этом, как правило, столбы нарезают длиной 1500-2000 м и шириной по падению 150-200 м. В выемочном поле нарезают до 10 столбов. Часто размер выемочного поля по падению достигает 1500 м.

Таким образом, в выемочном поле проводится, как минимум, 11 выработок, делящих его на столбы.

Размер выемочного поля по падению вытекает из технико-экономических расчетов вскрытия шахтного поля, по простиранию принимают как можно больше с целью снижения объема проведения подготовительных выработок, а ширина столба регламентируется длиной выпускаемых механизированных комплексов.

Поддержание кровли в очистном забое (ОЗ) производят механизированной крепью, устанавливаемой всплошную в виде секций по ширине столба. Отработку столба осуществляют последовательно по его ширине, параллельно ряду механизированной крепи. Отбойку угля в очистном забое производят обычно комбайном с шириной захвата 0,6-0,8 м, перемещающимся параллельно ряду механизированной крепи. Передвижку осуществляют на ширину захвата комбайна.

Основными недостатками известного способа являются: значительный объем проведения подготовительных выработок, связанный с необходимостью деления выемочного поля на столбы; отсутствие взаимосвязи размеров выемочного поля и очистного забоя с геомеханическими характеристиками массива пород и техническими параметрами мехкрепи, что обуславливает ее отказы; низкая безопасность процесса добычи. Передвижка секций крепи на 0,6-0,8 м после каждой стружки комбайна вызывает явление "топтания" кровли - разрушение кровли пласта, что является причиной травматизма в очистном забое от отжима угля, вывалов породы кровли, т.е. процесс разрушения кровли пласта в очистном забое неуправляем.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ [2], включающий оконтуривание выемочного поля выработками, выемку угля очистным забоем, поддержание кровли установкой ряда искусственных (механизированных) целиков, последующую их передвижку.

При этом предварительно впереди очистного забоя определяют ширину зоны опорного давления. Крепление кровли осуществляют установкой ряда механизированных целиков параллельно направлению подвигания очистного забоя. Очистной забой последовательно перемещают параллельно фронтальной линии ряда механизированных целиков, которые передвигают вслед за выемкой пласта на 0,6-0,8 м, от выработанного пространства к массиву. Поддержание кровли пласта производят не менее чем на ширину зоны опорного давления и реализуют через длину механизированных целиков.

На длину забоя (ширину столба) здесь также не накладывают никаких ограничений, связанных с геомеханическими, технологическими и техническими условиями разработки, следовательно, объем проведения подготовительных выработок выемочном поле остается прежним, как в аналоге [1].

В данном решении предполагается достичь повышения безопасности добычи угля путем перераспределения нагрузки пород кровли с краевой части пласта на целики.

Однако в способе не устранен негативный фактор "топтания" кровли, т.е. после каждой стружки комбайна необходимо переместить на эту же величину часть механизированного целика. На шаге посадки, например, 10 м кровля испытывает 15-18 циклов "разгрузки - нагрузки".

Кроме того, в известном решении высокая безопасность не может быть достигнута вследствие последовательной постепенной подработки консоли пород основной кровли (ОК) на шаге посадки, т.е. во все ухудшающихся геомеханических условиях. По мере приближения размера зоны подработки к шагу посадки увеличивается суммарное смещение пород кровли, возрастает отжим угля и вывалы породы в призабойной зоне, т.е. растет опасность травматизма.

Таким образом, в известном способе не достигается геомеханическая взаимосвязь: размеров выемочного столба и очистного забоя, шага передвижки крепи. Это не позволяет обеспечить: снижение удельного объема проведения подготовительных выработок в выемочном поле; управление процессом разрушения кровли в очистном забое; высокую безопасность процесса добычи.

С другой стороны, известно, что принятый в прототипе геомеханический параметр "ширина зоны опорного давления" не является величиной стабильной и меняется в значительных пределах, что связано с фазой подработки и разрушения консоли основной кровли и другими переменными факторами, а следовательно, не может быть достоверно определен.

Линия обрушения пород кровли в известном техническом решении проходит параллельно очистному забою и ряду механизированных целиков со стороны выработанного пространства. Обрушение кровли происходит по всей длине очистного забоя произвольно и неуправляемо, после перемещения механизированных целиков. При частоте снятия одной стружки комбайном в интервале 0,5-1 ч, процесс смещения и разрушение кровли идет непрерывно, так например при размерах блока консоли 10•10•10 м, объемном весе пород 2,7 т/м3 (вес блока 2700 т) и длине лавы 100 м, одновременно в сдвижении находится 270 тыс. тонн пород только основной кровли.

Одним из главных недостатков данного технического решения является нереальность его осуществления, т.к. оно изначально предполагает возможность избежать изменений напряженного состояния массива в зоне техногенного воздействия путем приравнивания ширины зоны опорного давления ширине зоны поддержания кровли пласта, т. е. длине механизированных целиков. Утверждение о нереальности основано на следующих аксиомах:

- смещения (разрушение) кровли происходят впереди очистного забоя, в 2-5 м от кромки пласта, при техногенном нарушении равновесия массива в процессе отбойки угля;

- опорное давление формируется нависающими консолями неразрушенных пород кровли от пласта до поверхности и компенсация этих величин крепью нереальна.

Следовательно, увеличение ширины зоны поддержания кровли свыше одного шага посадки основной кровли экономически нецелесообразно и опасно.

Целью предлагаемого изобретения является сокращение объема проведения подготовительных выработок в выемочном поле и, следовательно, снижение себестоимости добычи угля, а также повышение безопасности работ путем выбора параметров выемочного поля и очистного забоя, исходя из геомеханических геотехнических и технологических условий.

Поставленная цель достигается тем, что в способе, включающем оконтуривание выемочного поля выработками, выемку угля очистным забоем, поддержание кровли установкой ряда механизированных целиков, последующую их передвижку, выемку угля ведут между параллельными выработками, оконтуривающими выемочное поле, узкими полосами, длину которых перед оконтуриванием определяют по формуле

L≤[U]•Vо.з./Vкр. (м);

где L - длина узкой полосы, м;

[U] - допустимая податливость мехкрепи по условиям эксплуатации, мм;

Vо.з. - скорость подвигания очистного забоя, м/сут;

Vкр. - скорость опускания кровли, мм/сут,

а ширину узкой полосы принимают равной шагу посадки основной кровли, при этом очистной забой перемещают ортогонально ряду механизированных целиков, устанавливаемых по длине узкой полосы, причем длину каждого целика и шаг его передвижки берут также равными шагу посадки основной кровли.

Длина узкой полосы (расстояние между параллельными оконтуривающими выработками) определяется из приведенного выше выражения. Его физический смысл заключен в условии равенства времени выемки узкой полосы и времени, за которое кровля очистного забоя смещается на величину допустимой податливости мехкрепи (техническая характеристика).

Геомеханические параметры: шаг посадки основной кровли, величину опускания и скорость опускания кровли определяют с помощью известных методов исследования. Технологический параметр - скорость подвигания очистного забоя, принимают исходя из необходимого уровня добычи угля.

При сравнении заявленного технического решения с прототипом установлены следующие отличительные признаки: выемку угля в поле ведут между оконтуривающими выработками узкими полосами, длину которых определяют из выражения

L ≤ [U]•Vо.з./Vкр. (м);

т. е. расстояние между наклонными выработками (размер панели, этажа по простиранию) равно длине узкой полосы и связывается с геомеаническими параметрами массива Vкр., технологическими Vо.з. и техническими [U] параметрами способа разработки. Ширину узкой полосы, длину механизированного целика берут равными шагу посадки основной кровли.

Таким образом, заявленное техническое решение соответствует критерию "существенные отличия".

При сравнении заявленного способа с другими техническими решениями в исследуемой и смежных областях техники отличительные признаки не выявлены, что позволяет сделать вывод о соответствии заявленного технического решения критерию "новизны".

Сущность предлагаемого технического решения поясняется чертежами.

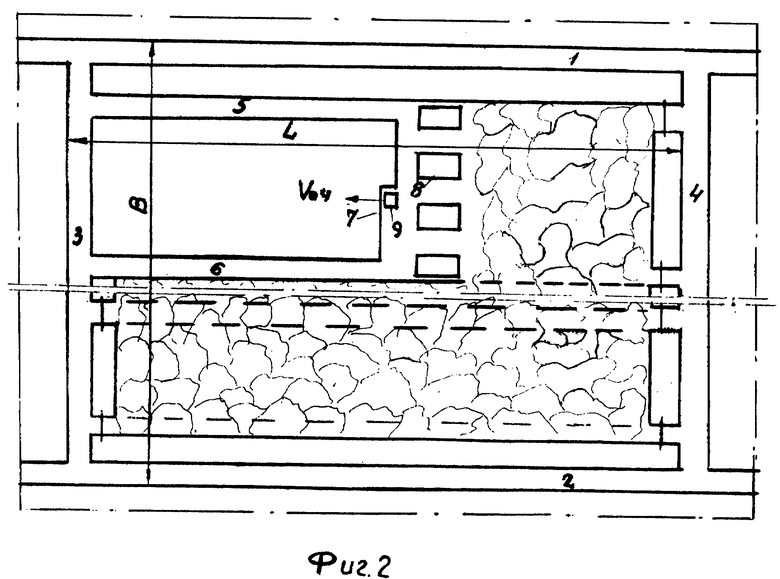

На фиг. 1 показана схема отработки пологих пластов узкими полосами, где 1 - 4 - выработки, оконтуривающие выемочное поле, 5 - очистной забой, 6 - выемочный агрегат, 7 - механизированные целики, 8 - анкерная крепь, 9 - передвижчик крепи; L - размер выемочного поля по простиранию, В - размер поля по падению.

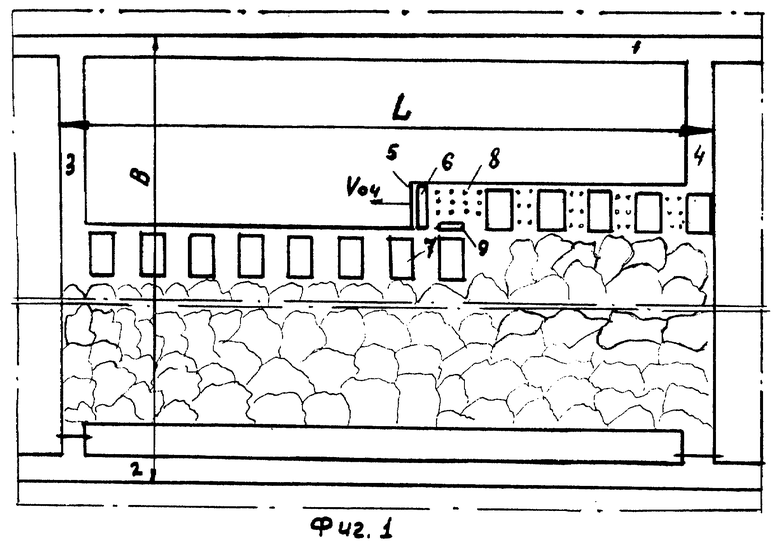

На фиг. 2 представлена схема разработки выемочного поля известным способом (прототип), где 1 - 4 - подготовительные выработки, оконтуривающие выемочное поле; 5, 6 - выработки, оконтуривающие выемочный столб; 7 - очистной забой; 8 - механизированные целики; 9 - выемочный агрегат; L - размер выемочного поля по простиранию; В - размер выемочного поля по падению.

Предлагаемый способ разработки иллюстрируется следующим примером. Перед оконтуриванием выемочного поля предварительно определяют параметры геомеханические (шаг посадки основной кровли, размеры и вес блоков на шаге посадки, величину опускания и скорость опускания кровли), технические (допустимая податливость крепи), технологические (скорость подвигания очистного забоя). Затем рассчитывают длину узкой полосы по формуле

L ≤ [U]•Vо.з./Vкр. (м);

где L - длина узкой полосы, м;

[U] - допустимая податливость мехкрепи по условиям эксплуатации, мм;

Vо.з. - скорость подвигания очистного забоя, м/сут;

Vкр. - скорость опускания кровли, мм/сут.

Размер выемочного поля "В" определяют из известных технико-экономических расчетов или ими задаются, исходя из горно-геологических условий.

Шаг посадки основной кровли, среднюю скорость смещений пород кровли определяют известными способами. Положим, что он равен 10-12 м, а скорость смещения V= 10 мм/сут, допустимая податливость крепи по условиям эксплуатации [U] =100 мм. Скорость подвигания очистного забоя принимают исходя из условий обеспечения необходимого объема добычи и технических возможностей выемочного агрегата, положим ее равной V=100 м/сут.

В этом случае длина узкой полосы L оптимальном варианте составит

L = 100(мм) • (100(м/сут)/10(мм/сут) = 1000 м;

После чего проходят выработки 3, 4 (фиг. 1), расстояние между которыми равно длине узкой полосы - 1000 м, устанавливают ряд механизированных целиков 7. Схему расстановки механизированных целиков по длине узкой полосы принимают по следующим условиям:

b = a/2; R = P/2;

где b - расстояние между смежными целиками;

а - минимальный размер блока основной кровли по длине ряда целиков, м;

R - несущая способность одного целика;

Р - вес одного блока консоли пород основной кровли.

Физический смысл этого условия заложен в необходимости размещения под каждым блоком основной кровли как минимум двух механизированных целиков по силовым и геометрическим параметрам.

При этом длину механизированных целиков 7 берут равной шагу посадки основной кровли - 10 м. Очистной забой 5 размещают по ширине узкой полосы, которую принимают также равной шагу посадки основной кровли - 10 м (т.е. длина очистного забоя равна 10 м), который перемещают ортогонально ряду механизированных целиков, этим приемом формируется дополнительная линия опоры консоли основной кровли - по ширине узкой полосы (длине очистного забоя).

Таким образом, в данном решении подрабатываемый очистным забоем блок консоли основной кровли удерживается в массиве по двум его сторонам, тогда как в сравниваемом варианте он закреплен в массиве только по одной стороне.

Выемку угля в очистном забое 5 производят выемочным агрегатом 6. При наличии слабых пород в непосредственной кровле осуществляют временное крепление выработанного пространства анкерной крепью 8. Передвижку механизированных целиков 7 осуществляют сразу на шаг посадки основной кровли (т.е. на всю длину очистного забоя 10 м) автономным передвижчиком крепи, который перемещается по длине узкой полосы по мере необходимости. Величину отставания передвижки целиков от очистного забоя 5 связывают с устойчивостью непосредственной кровли, размерами блоков основной кровли, а также с условиями посадки основной кровли.

Уменьшение длины очистного забоя на порядок открывает возможность автоматизировать процесс отбойки, а взаимосвязь шага посадки основной кровли с длиной очистного забоя, шагом передвижки в сочетании с несущей способностью механизированного целика соразмерной весу блока консоли основной кровли позволит устранить опасные проявления горного давления в зоне максимального скопления людей - в очистном забое и вынести зону обрушения пород в безопасное место, т.е. посадка кровли в данном варианте может осуществляться в необходимом месте и в заданное время - процесс становится управляемым и контролируемым во времени и пространстве, а следовательно, безопасным.

Целью введенной зависимости: выбора длины узкой полосы от скорости опускания кровли и скорости перемещения линии очистного забоя, является условие ограничения времени поддержания блока консоли основной кровли между смежными передвижками механизированного целика, не доходя до полного исчерпания податливости.

Сочетание и взаимосвязь параметров, приемов и операций в данном техническом решении позволяют получить новый технический эффект - в выемочном поле отпадает необходимость деления его на выемочные столбы.

Приведенная последовательность приемов и операций, а также адаптивная взаимосвязь параметров элементной базы системы разработки и геомеханики позволяют получить новые технологические и социально-экономические результаты.

Для удобства сравнения с прототипом (фиг. 2), размеры выемочного поля L и В принимают равными этим же параметрам на фиг. 1, оконтуривают выемочное поле выработками 1 - 4, затем выемочный столб выработками 5, 6. По ширине столба 3 устанавливают ряд механизированных целиков 8. Отработку каждого столба производят длинным очистным забоем по ширине столба 150-200 м параллельно ряду механизированных целиков. Выемку угля в очистном забое производят выемочным агрегатом 9, скорость подвигания линии очистного забоя в этом случае составляет 5-15 м/сут. Передвижку механизированных целиков производят по 1-2 секции после каждой стружки, т.е. сохраняется негативное явление "топтания" пород кровли, которое инициирует ее интенсивное разрушение, а следовательно, повышает опасность вывалов, отжимов, внезапных обрушений.

Предлагаемое техническое решение обеспечивает повышение безопасности ведения горных работ по сравнению с известным способом:

- за счет ортогонального перемещения линии ОЗ относительно ряда механизированных целиков и уменьшения длины ОЗ с 150 м (прототип) до 10 м, формирования новой дополнительной линии опоры блока консоли ОК на вмещающий массив, что одновременно с повышением скорости подвигания ОЗ с 5-15 м/сут (прототип) до 100 м/сут и более, уменьшает смещения и разрушение пород кровли в зоне максимального присутствия людей, а также обеспечивает надежное удержание блока по двум другим его сторонам с помощью механизированных целиков;

- зона обрушения пород кровли выносится за пределы зоны максимального присутствия людей, причем этот параметр становится регулируемым во времени и пространстве;

- устраняет явление "топтания" кровли, т.к. передвижка производится сразу на шаг посадки ОК, причем время между передвижками увеличивается до 10 суток, т. е. передвижка механизированных целиков производится в 15-18 раз реже, чем в известном способе.

Предлагаемое техническое решение обеспечивает следующие технологические преимущества:

- позволяет применить новую добычную технику с высокой производительностью за счет снятия ограничений на размеры;

- позволяет предельно упростить конструкцию крепей, например убираются центральные маслопроводы, часть гидравлики - передвижка секций осуществляется автономным передвижчиком;

- позволяет применить новый способ транспортирования угля из очистного забоя, например появляется возможность применить самоходные вагонетки;

- позволяет разобщить во времени и пространстве процессы добычи угля, крепления и посадки кровли;

- позволяет сократить объем проведения подготовительных выработок;

- позволяет упростить технологию перехода ОЗ нарушенных участков пласта, за счет резкого уменьшения длины ОЗ.

Предлагаемое техническое решение обеспечивает экономические преимущества:

- резкое снижение затрат на проведение подготовительных выработок за счет сокращения объема проведения;

- сокращение потерь угля в выемочном поле;

- повышение рентабельности шахты в целом.

Источники информации:

1. С.Д. Сонин и др. "Подземная разработка пластовых месторождений", М., 1961, с. 310-356.

2. Патент РФ 1578337, опубл. бюлл. 26, 1990, МКИ Е 21 С 41/16.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА РАЗРАБОТКИ ПОЛОГИХ УГОЛЬНЫХ ПЛАСТОВ | 2000 |

|

RU2180040C1 |

| СПОСОБ ИНТЕНСИВНОЙ ОТРАБОТКИ ПОЛОГИХ УГОЛЬНЫХ ПЛАСТОВ МЕХАНИЗИРОВАННЫМИ КОМПЛЕКСАМИ БЕЗ ПРЕДВАРИТЕЛЬНОЙ ПРОХОДКИ ПОДГОТОВИТЕЛЬНЫХ ВЫРАБОТОК | 2010 |

|

RU2444624C1 |

| СПОСОБ ПРОВЕТРИВАНИЯ ВЫСОКОГАЗООБИЛЬНЫХ ОЧИСТНЫХ ЗАБОЕВ | 1998 |

|

RU2149263C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНОГО КРУТОНАКЛОННОГО УГОЛЬНОГО ПЛАСТА ПОЛОСАМИ ПО ПАДЕНИЮ | 2007 |

|

RU2360115C1 |

| СПОСОБ ДЕГАЗАЦИИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2008 |

|

RU2360127C1 |

| СПОСОБ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА ПРИ РАЗРАБОТКЕ ПОЛОГИХ ПЛАСТОВ ДЛИННЫМИ СТОЛБАМИ | 2020 |

|

RU2735173C1 |

| Способ разработки пологих угольных пластов | 1985 |

|

SU1337518A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ ПОЛОГИХ УГОЛЬНЫХ ПЛАСТОВ | 2014 |

|

RU2563003C1 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ ГОРНЫХ УДАРОВ НА ПОЛОГИХ УДАРООПАСНЫХ ПЛАСТАХ | 2006 |

|

RU2312990C1 |

| СПОСОБ ОХРАНЫ ПОДГОТОВИТЕЛЬНЫХ ВЫРАБОТОК | 2010 |

|

RU2441164C1 |

Изобретение относится к горному делу, к способам разработки пологих пластов. Система разработками пологих пластов включает оконтуривание выемочного поля выработками, выемку угля очистным забоем, поддержание кровли установкой ряда механизированных целиков, их последующую передвижку. Выемку угля ведут между параллельными выработками узкими полосами, длину которых перед оконтуриванием определяют расчетным путем, а ширину узкой полосы принимают равной шагу посадки основной кровли. Очистной забой перемещают ортогонально ряду механизированных целиков, устанавливаемых по всей длине узкой полосы, причем длину каждого механизированного целика и шаг его передвижки берут также равным шагу посадки основной кровли. Способ позволяет сократить объем проведения подготовительных выработок в выемочном поле, снизить себестоимость добычи угля, повысить безопасность работ. 2 ил.

Система разработки пологих пластов, включающая оконтуривание выемочного поля выработками, выемку угля очистным забоем, поддержание кровли установкой ряда механизированных целиков, их последующую передвижку, отличающаяся тем, что выемку угля ведут между параллельными выработками узкими полосами, длину которых перед оконтуриванием определяют по формуле

L≤[U] •Vо.з./Vкр., м,

где L - длина узкой полосы, м;

[U] - допустимая податливость механизированного целика по условиям эксплуатации, мм;

Vо.з. - скорость подвигания очистного забоя, м/сут;

Vкр. - скорость опускания кровли в очистном забое, мм/сут,

а ширину узкой полосы принимают равной шагу посадки основной кровли, при этом очистной забой перемещают ортогонально ряду механизированных целиков, устанавливаемых по всей длине узкой полосы, причем длину каждого механизированного целика и шаг его передвижки берут также равными шагу посадки основной кровли.

| Способ управления кровлей в длинном очистном забое | 1988 |

|

SU1578337A1 |

| SU 1614585 A1, 29.05.1989 | |||

| Способ разработки пологих угольных пластов | 1989 |

|

SU1624157A1 |

| Способ отработки спаренных лав механизированными комплексами | 1989 |

|

SU1682566A1 |

| RU 2001270 C1, 15.10.1993 | |||

| ПОПОВ Г.Н | |||

| и др | |||

| Технология и техника подземной разработки рудных месторождений осадочного происхождения | |||

| - М.: Недра, 1963, с.137-139. | |||

Авторы

Даты

2002-02-20—Публикация

2000-06-08—Подача