Изобретение относится к заглушающим резинокордным устройствам для перекрытия трубопроводов, в частности, на период их ремонта и может быть использовано для перекрытия труб водопроводов, нефтепроводов и других трубопроводных систем.

Известно заглушающее резинокордное устройство для перекрытия трубопроводов (см. патент ФРГ 2748614, кл. F 16 L 55/12, опубл. в 1979 г. или заявку ФРГ 3715645, кл. F 16 L 55/12, опубл. в 1988 г.), содержащее цилиндрическую резинокордную оболочку и соединенные с ней путем вулканизации две торцевые стенки из прорезиненного материала, образующие внутреннюю камеру. Одна из торцевых стенок снабжена трубным штуцером для подачи сжатого газа внутрь резинокордного устройства. Это устройство вводится внутрь подлежащей перекрытию трубы и в него подается сжатый газ, под давлением которого цилиндрическая резинокордная оболочка перекрывает все внутреннее сечение трубы.

Однако из-за недостаточной прочности торцевых стенок устройство не допускает использования большого давления газа особенно при большом диапазоне диаметров перекрываемых труб и, следовательно, устройство не может быть использовано для перекрытия труб, в которых после перекрытия возникают большие давления.

Известно также заглушающее резинокордное устройство для перекрытия трубопроводов (см. патент РФ 2037729 кл. F 16 L 55/16, заявлен 04.02.92), содержащее армированную нитями корда цилиндрическую оболочку, ограниченную по концам с образованием внутренней камеры армированными торцевыми стенками, одна из которых снабжена трубным штуцером, а концевые участки расположенных в цилиндрической части слоев нитей корда отогнуты в радиальном направлении и сгруппированы в полосы, которые заходят за ось вращения устройства и армируют торцевые стенки устройства. Необходимо отметить, что полосы, идущие от противоположных концов диаметра цилиндрической части устройства, соединены непосредственно внахлест в области оси вращения устройства.

Эта конструкция за счет армирования цилиндрической и торцевых частей устройства едиными неразрезанными нитями корда устраняет необходимость соединения указанных частей устройства. Однако она имеет недостаточную прочность торцевых стенок, так как соединение полос, идущих от противоположных концов диаметра цилиндрической части непосредственно внахлест на торцевой стенке в области оси вращения устройства, приводит к значительному увеличению толщины торцевой стенки и сложности ее конструкции, а от действия давления сжатого газа, подаваемого внутрь устройства, происходит изгиб толстостенной торцевой стенки, в которой нити корда в наружных слоях торцевой стенки растягиваются, а во внутренних - сжимаются. Такая большая неравномерность в натяжении нитей может вызвать разрушение торцевой стенки.

Стремление уменьшить неравномерность натяжения нитей корда за счет выполнения торцевых стенок торообразной формы, радиус которой определен диаметром перекрываемой трубы, незначительно изменяет положение, так как в процессе эксплуатации давление газа в устройстве изменяют от 0 до максимальной величины, что также приводит к изменению формы торцевой стенки и к неравномерности натяжения нитей корда по толщине торцевой стенки, и значительно ограничивает диапазон диаметров перекрываемых труб.

Указанные недостатки также не допускают использования в устройстве большого давления газа, поэтому такая конструкция не может быть использована для перекрытия труб с большим давлением и большим диапазоном их диаметров.

Известно также заглушающее резинокордное устройство для перекрытия трубопроводов (прототип, см. патент РФ 2037727, МКИ 6 F 16 L 55/12, заявлен 04.02.92), содержащее герметизированную цилиндрическую камеру с резиновыми стенками, одна из торцевых стенок которой снабжена трубным штуцером, охватывающий герметизированную цилиндрическую камеру выполненный из армированного нитями корда прорезиненного материала силовой каркас, включающий цилиндрическую оболочку и соединенные с ней расположенные на торцевых стенках камеры торцевые стенки силового каркаса, выполненные из отдельных радиально направленных и частично перекрывающих одна другую полос, и размещенный на указанном силовом каркасе резиновый покровный слой.

Кроме названных признаков в упомянутом выше патенте РФ 2 037 727 указано, что нити корда в торцевых частях расположены в виде отдельных равнонаклоненных друг к другу полос и образуют между собой в двух смежных (соседних) по оси устройства полосах ткани угол 0 до 60o. Необходимо отметить, что в проекции на перпендикулярную к оси устройства плоскость полосы представляются расположенными веерообразно и равномерно по всей площади торцевой стенки; они как бы нанизаны на ось устройства и каждая повернута на оси по отношению к смежной по оси устройства полосе на одинаковый угол, выбранный в пределах от 0 до 60o. При этом каждая последующая полоса, "нанизанная" на ось устройства, перекрывает предшествующую полосу, т.е. смежную по оси устройства, на торцевой стенке полностью только вблизи оси устройства, а у наружной поверхности цилиндрической оболочки последующая полоса практически перекрывает незначительно предшествующую полосу во избежание пробела между полосами.

Однако фактическое расположение полос торцевой стенки, кроме вышеуказанной проекции полос на перпендикулярную к оси устройства плоскость, определяется также расположением полос по толщине торцевой стенки силового каркаса.

Недостатком указанной конструкции является то, что полосы по толщине торцевой стенки силового каркаса расположены неравномерно, и, следовательно, нити корда торцевой стенки силового каркаса при работе указанного выше устройства находятся в неодинаковых условиях.

Торцевая стенка устройства - толстостенная резинокордная конструкция с увеличивающимися при приближении к оси устройства толщиной и количеством слоев нитей корда, которая в процессе работы под действием подаваемого внутрь устройства давления газа подвергается изгибу. В результате изгиба нити корда в наружных слоях торцевой стенки растягиваются, а во внутренних сжимаются, что приводит к неравномерности в натяжении нитей корда, которая значительно увеличивается из-за неравномерного расположения полос по толщине торцевой стенки силового каркаса и может привести к их разрушению. Поэтому указанное выше устройство не может быть использовано для перекрытия труб с большим давлением и диапазоном диаметров перекрываемых труб, так как не позволяет подавать внутрь него газ с большим давлением из-за недостаточной прочности торцевых стенок силового каркаса. Стремление увеличить прочность торцевых стенок силового каркаса за счет увеличения числа слоев нитей корда в полосах, образующих торцевые стенки силового каркаса, приводит к увеличению толстостенности конструкции и при работе устройства к большей неравномерности в натяжении нитей корда и, следовательно, к снижению работоспособности устройства.

Названные недостатки не позволяют использовать указанное устройство для перекрытия трубопроводов с большим диапазоном диаметров труб и давлением в них.

Задачей изобретения является устранение указанных недостатков, т.е. создание заглушающего резинокордного устройства для перекрытия трубопроводов с повышенной прочностью, обеспечивающей возможность увеличения давления сжатого газа, подаваемого внутрь устройства, и возможность перекрытия трубопроводов с большим диапазоном диаметров труб и давлением в них.

Технический результат достигается тем, что в заглушающем резинокордном устройстве для перекрытия трубопроводов, содержащем герметизированную цилиндрическую камеру с резиновыми стенками, одна из торцевых стенок которой снабжена трубным штуцером, охватывающий герметизированную цилиндрическую камеру выполненный из армированного нитями корда прорезиненного материала силовой каркас, включающий цилиндрическую оболочку и соединенные с ней расположенные на торцевых стенках камеры торцевые стенки силового каркаса, выполненные из отдельных радиально направленных и частично перекрывающих одна другую полос, и размещенный на указанном силовом каркасе резиновый покровный слой, согласно изобретению часть полос торцевой стенки силового каркаса расположена группой, при этом полосы указанной группы расположены с секторообразными промежутками между ними и смежно одна с другой по оси устройства, а другая часть полос торцевой стенки силового каркаса расположена в секторообразных промежутках между полосами указанной группы.

При осуществлении данного изобретения может быть получено заглушающее резинокордное устройство для перекрытия трубопроводов с техническим результатом, выражающимся в повышении прочности устройства, обеспечивающей возможность увеличения давления сжатого газа, подаваемого внутрь устройства, и возможность перекрытия трубопроводов с большим диапазоном диаметров труб и давлением в них.

Дополнительное улучшение обеспечиваемого изобретением технического результата за счет повышения равномерности расположения полос с нитями корда по толщине торцевых стенок силового каркаса, обеспечивающей дополнительное повышение равномерности натяжения нитей корда в процессе работы, достигается тем, что расположенные в секторообразных промежутках между полосами указанной группы полосы расположены, по крайней мере, одной дополнительной группой, при этом полосы каждой дополнительной группы расположены с секторообразными промежутками между ними и смежно одна с другой по оси устройства.

Указанное выше дополнительное улучшение технического результата, получаемого при осуществлении изобретения, - обеспечение возможности повышения равномерности натяжения нитей корда в процессе работы, а также упрощение конструкции может быть получено тем, что полосы в каждой группе торцевой стенки силового каркаса расположены под углом 90o друг к другу, при этом в каждом секторообразном промежутке между полосами каждой группы расположены соответствующие полосы других групп.

Дополнительное улучшение обеспечиваемого изобретением технического результата за счет уменьшения давления сжатого газа, необходимого для разжима устройства до рабочего положения, достигается тем, что армирующие цилиндрическую оболочку указанного силового каркаса нити корда параллельны между собой и расположены под углом от 0 до 20o к образующей цилиндрической оболочки, при этом нити корда в полосах направлены вдоль полос.

Указанная задача также решается достижением улучшенного технического результата: обеспечения возможности увеличения давления сжатого газа, подаваемого внутрь устройства, и перекрытия трубопроводов с большим диапазоном диаметров труб и давлением в них за счет того, что на армирующих цилиндрическую оболочку указанных нитях корда расположены в виде слоя дополнительные параллельные между собой армирующие нити корда, при этом они расположены симметрично указанным нитям корда относительно оси устройства, а армирующие цилиндрическую оболочку нити корда расположены под углом от 2 до 20o к образующей цилиндрической оболочки.

Кроме того, дополнительное улучшение технического результата, получаемого при осуществлении изобретения, может быть получено за счет обеспечения повышения равномерности натяжения нитей корда силового каркаса и достигается тем, что цилиндрическая оболочка указанного силового каркаса выполнена с отогнутыми к оси камеры концевыми участками, при этом отогнутые концевые участки цилиндрической оболочки расчленены вдоль нитей корда на полоски, которые частично расположены одна на другой и соединены с торцевыми стенками силового каркаса.

Кроме того, дополнительное улучшение технического результата, получаемого при осуществлении изобретения, может быть получено за счет обеспечения повышения равномерности натяжения нитей корда торцевой стенки силового каркаса и повышения прочности соединения цилиндрической оболочки с торцевыми стенками, достигается тем, что образующие торцевые стенки указанного силового каркаса полосы выполнены с отогнутыми вдоль оси камеры концами, при этом указанные отогнутые концы полос соединены с цилиндрической оболочкой силового каркаса.

Указанное выше дополнительное улучшение технического результата, получаемого при осуществлении изобретения, - обеспечение возможности повышения равномерности натяжения нитей корда - может быть улучшено тем, что между цилиндрической оболочкой и полосами каждой торцевой стенки силового каркаса расположен дополнительный резиновый слой.

Сопоставительный анализ заявляемого изобретения с выявленными аналогами показывает, что аналога, характеризующегося признаками, идентичными всем существенным признакам изобретения, не имеется. Таким образом, заявляемое изобретение является новым, так как оно не известно из уровня техники.

Вся совокупность существенных признаков изобретения не следует для специалиста явным образом из известного уровня техники, так как из последнего не выявляется влияние предписываемых этим изобретением преобразований, характеризуемых отличительными от прототипа существенными признаками на достижение технического результата, обеспечиваемого изобретением.

Устройство иллюстрируется чертежами, где:

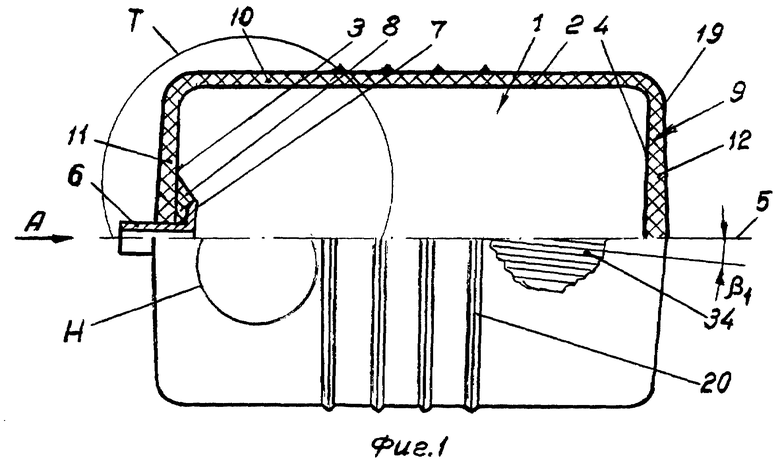

на фиг.1 показан общий вид заглушающего устройства с частичным разрезом;

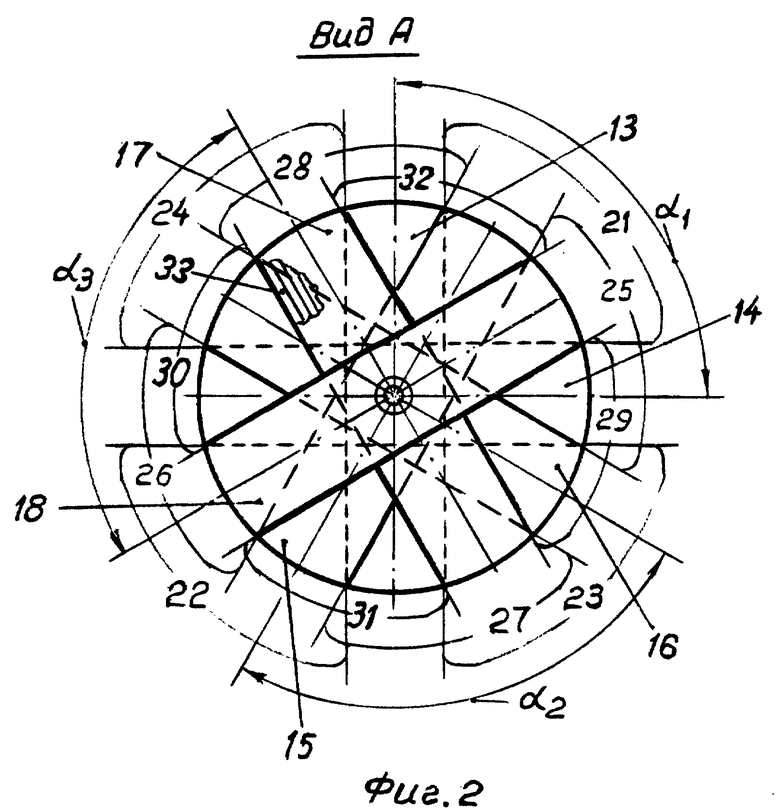

на фиг.2 - вид на торцевую стенку силового каркаса устройства по стрелке А на фиг.1;

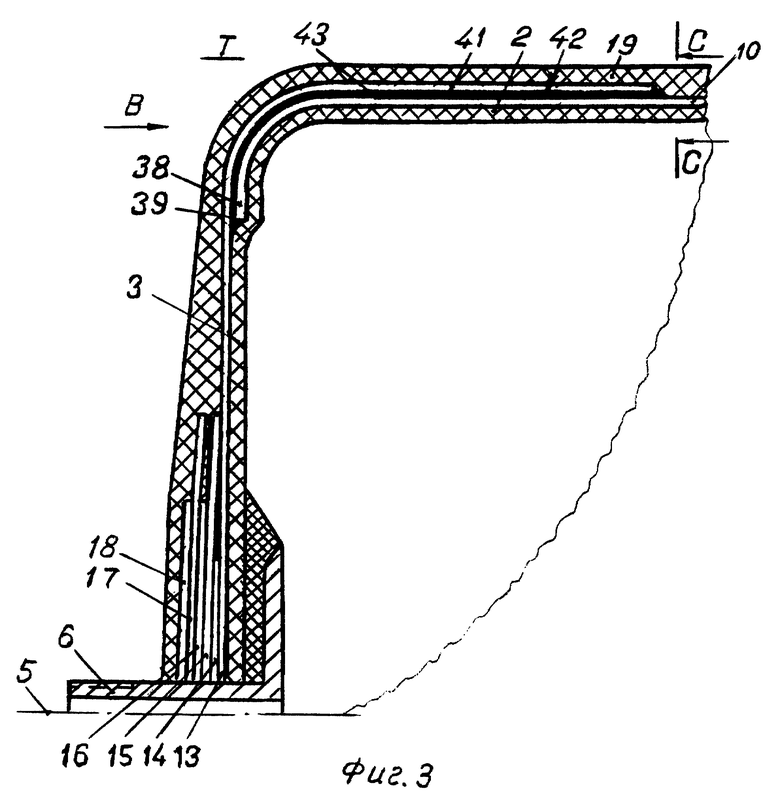

на фиг.3 - узел Т, приведенный на фиг.1;

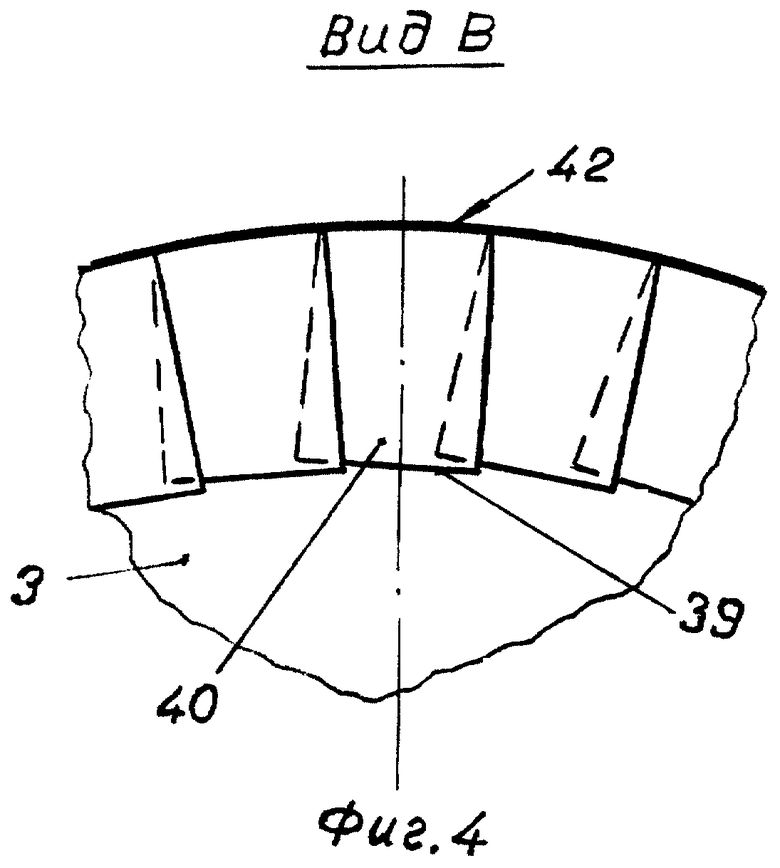

на фиг. 4 - вид на часть торцевой стенки камеры с расположенными на ней полосками по стрелке В на фиг.3;

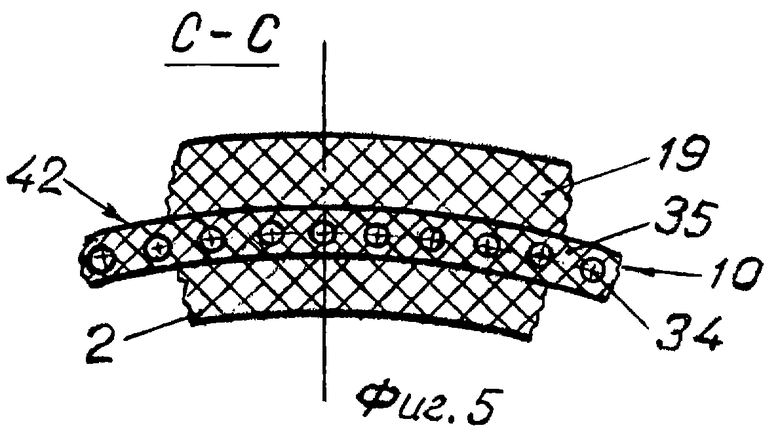

на фиг. 5 - сечение С-С на фиг.3 стенки цилиндрической оболочки, содержащей слой параллельно расположенных армирующих нитей корда;

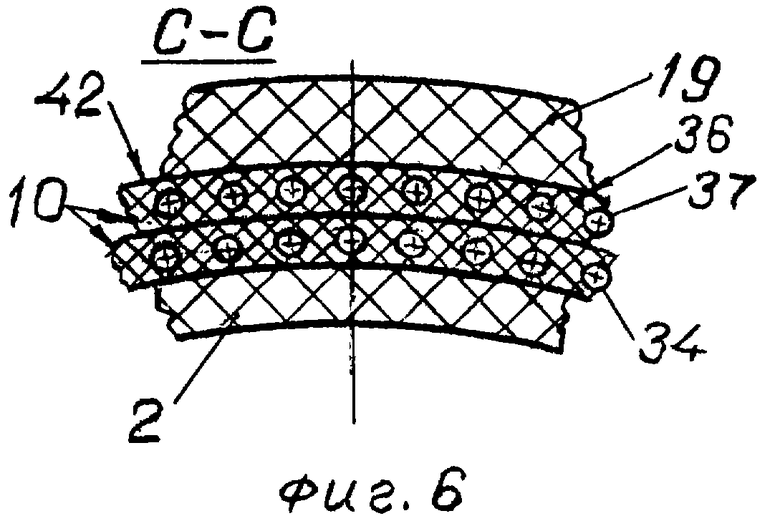

на фиг. 6 показано сечение С-С на фиг.3 стенки цилиндрической оболочки, содержащей два слоя армирующих нитей корда, расположенных симметрично оси устройства;

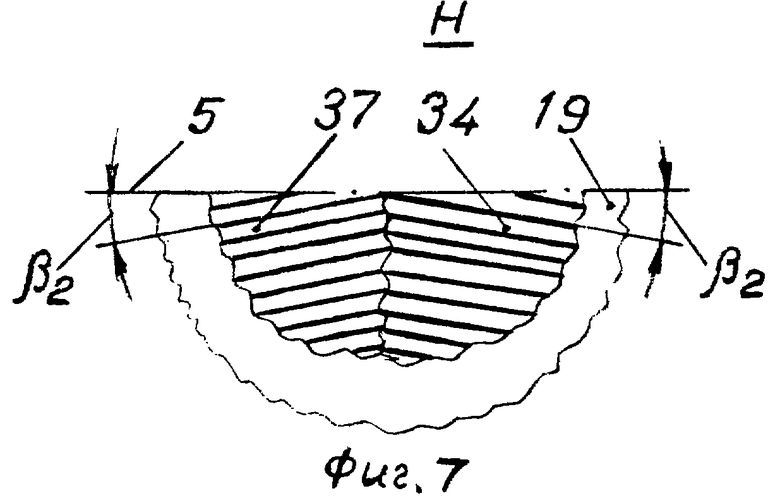

на фиг. 7 - узел Н, приведенный на фиг.1, - вид на симметрично расположенные нити корда цилиндрической оболочки;

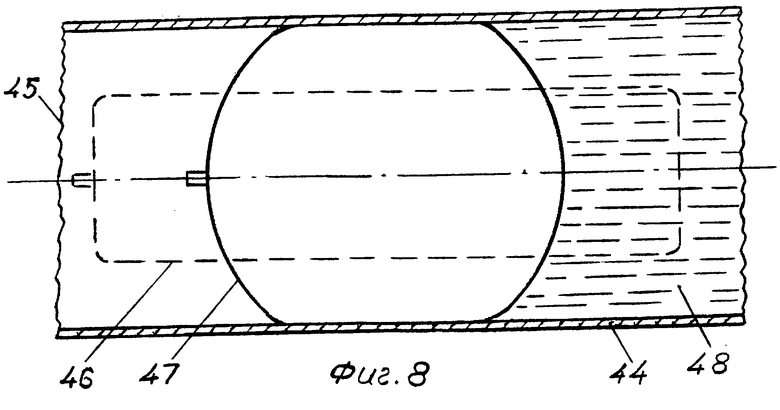

на фиг.8 показаны исходное и рабочее положения заглушающего устройства в трубе после подачи в него сжатого газа.

Заглушающее резинокордное устройство для перекрытия трубопроводов содержит герметизированную цилиндрическую камеру 1 (см. фиг.1), образованную резиновыми стенками: цилиндрической 2 и торцевыми 3 и 4. Ось 5 камеры 1 является также осью заглушающего резинокордного устройства. Одна торцевая стенка 3 снабжена расположенным по оси 5 камеры 1 трубным штуцером 6, который служит для подачи и выпуска из камеры сжатого газа. Внутри камеры 1 трубный штуцер снабжен фланцем 7, который соединен с торцевой стенкой через резиновую прослойку 8. Устройство может быть снабжено несколькими трубными штуцерами и их конструкция может быть отличной от вышеописанной.

Герметизированную камеру 1 охватывает силовой каркас 9, который выполнен из армированного нитями корда прорезиненного материала. Силовой каркас 9 включает в себя три части: цилиндрическую оболочку 10, расположенную на цилиндрической стенке 2 камеры 1, и соединенные с ней расположенные на торцевых стенках 3 и 4 камеры 1 торцевые стенки 11 и 12 силового каркаса 9.

Торцевые стенки 11 и 12 силового каркаса 9 аналогичны по конструкции. Торцевая стенка 11 силового каркаса 9 выполнена из отдельных радиально направленных и частично перекрывающих одна другую полос 13 - 18 (см. фиг.2 и 3).

На силовом каркасе 9 размещен резиновый покровный слой 19. Наружная цилиндрическая поверхность покровного слоя 19 устройства может быть снабжена кольцевыми выступами 20 (см. фиг.1), которые в процессе работы способствуют лучшему уплотнению и сцеплению с перекрываемой трубой.

Одними из основных элементов конструкции являются торцевые стенки 11 и 12 силового каркаса 9, от которых в значительной мере зависят прочность и надежность работы устройства. Указанные свойства торцевых стенок 11 и 12 в значительной мере зависят от равномерности расположения полос 13 - 18 по толщине торцевых стенок 11 и 12: чем равномернее расположены полосы, тем равномернее натяжение нитей корда в процессе работы устройства.

В устройстве это достигается тем, что часть полос, образующих торцевую стенку 11 (см. фиг.1 - 3), расположена группой, причем полосы 13 и 14, образующие группу, расположены под углом α1 друг к другу, при этом полосы 13 и 14 указанной группы расположены с секторообразными промежутками 21 - 24 между ними (см. фиг.2) и смежно одна с другой по оси устройства (см. фиг.3) (смежно по оси устройства означает, что полосы 13 и 14, образующие группу, расположены одна на другой в области оси устройства).

Другая часть полос торцевой стенки 11 силового каркаса 9 расположена в секторообразных промежутках между полосами 13 и 14 указанной группы, полосы 15 и 18 расположены в оппозитных секторообразных промежутках 21 и 22, а полосы 16 и 17 - в оппозитных секторообразных промежутках 23 и 24.

Расположенные в секторообразных промежутках 21 - 24 между полосами 13 и 14 указанной группы полосы могут быть расположены в виде, по крайней мере, одной или нескольких дополнительных групп.

На фиг.2 показаны две дополнительные группы: одна образована полосами 15 и 16, расположенными под углом α2 друг к другу, а другая - полосами 17 и 18, расположенными под углом α3 друг к другу, при этом полосы каждой дополнительной группы расположены с секторообразными промежутками между ними 25 - 32 соответственно и смежно одна с другой по оси устройства.

Углы α выбираются из условия обеспечения расположения в секторообразных промежутках между полосами группы одной или более полос, которые не входят в число полос данной группы, и более равномерного расположения полос по толщине торцевых стенок 11, 12 силового каркаса и, следовательно, обеспечения более равномерного натяжения нитей корда 33 полос.

Углы α1, α2 и α3 между осями полос, составляющих соответствующие группы, могут быть равны между собой и каждый в отдельности может быть равен 90o, при этом в каждом секторообразном промежутке между полосами каждой группы могут быть расположены соответствующие полосы других групп.

На фиг. 2 показано, что в секторообразном промежутке 21 между расположенными под углом α1 полосами 13 и 14 указанной группы расположены полосы 15 и 18, первая из которых с полосой 16 образует дополнительную группу, а вторая - с полосой 17.

В секторообразных промежутках 25 и 29 между полосами, расположенными под углами α2 и α3 дополнительных групп, также расположены соответствующие полосы 18, 14 и 14, 16 других групп, при этом полосы на окружности с диаметром торцевой стенки силового каркаса расположены равномерно и без пробелов между ними.

В устройстве цилиндрическая оболочка 10 силового каркаса 9 выполнена из прорезиненного материала, который может представлять из себя параллельно расположенные нити корда 34 с впрессованной между ними резиной 35 (см. фиг.1 и 5).

Армирующие цилиндрическую оболочку 10 нити корда 34 расположены под углом β1 к образующей цилиндрической оболочки, которая параллельна оси 5 камеры 1, являющейся также осью цилиндрической оболочки 10. Угол выбирается в пределах от 0 до 20o включительно, предпочтительно от 2 до 5o, при этом цилиндрическая оболочка 10 обладает значительной эластичностью, что облегчает монтаж устройства, чему также способствует расположение в полосах нитей корда 33 вдоль полос (см. фиг.2), и, главное, снижается величина необходимого давления сжатого газа, подаваемого внутрь устройства и затрачиваемого на увеличение наружного диаметра устройства от исходного положения до рабочего в перекрываемой трубе (см. фиг.8).

При угле β1 более 20o в разжимаемой оболочке возникают силы, которые могут "раскрутить" оболочку и создать опасные напряжения в резиновых элементах.

В устройстве на армирующих цилиндрическую оболочку 10 нитях корда 34 (см. фиг.1, 6 и 7) могут быть расположены в виде слоя 36 дополнительные параллельные между собой армирующие нити корда 37, при этом нити корда 37 расположены симметрично нитям корда 34 относительно оси 5 устройства, а армирующие цилиндрическую оболочку нити корда 34 и 37 расположены под углом β2 к образующей цилиндрической оболочки.

Угол выбирается в пределах от 2 до 20o включительно.

Устройство с цилиндрической оболочкой 10, в которой армирующие нити корда 34 и 37 расположены под углом β2 в указанных пределах, может иметь повышенную прочность и возможность значительного увеличения диаметра, то есть показатели, которые необходимы для перекрытия трубопроводов с большим диапазоном диаметров труб и давлением в них.

В устройстве цилиндрическая оболочка 10 силового каркаса 9 может быть выполнена с отогнутым к оси 5 камеры 1 концевым участком 38 (см. фиг.1 и 3), кромка 39 которого расположена на торцевой стенке 3 камеры 1, при этом отогнутый концевой участок 38 по всей окружности цилиндрической оболочки расчленен вдоль нитей корда 34 (37) на полоски 40 (см. фиг.4, 5 и 6), которые частично расположены одна на другой и соединены с торцевой стенкой 11 силового каркаса 9.

Часть цилиндрической оболочки 10, противоположная концевому участку 38, также выполнена с отогнутым к оси 5 камеры 1 концевым участком, и соединение цилиндрической оболочки 10 с торцевой стенкой 12 силового каркаса 9 выполнено аналогично ее соединению с торцевой стенкой 11 силового каркаса 9.

В устройстве образующие торцевую стенку 11 силового каркаса 9 полосы 13 - 18 могут быть выполнены с отогнутыми вдоль оси 5 камеры 1 концами (см. фиг.3).

На фиг.3 показан один отогнутый вдоль оси 5 камеры 1 конец 41 полосы 13. Аналогично отогнуты концы и других полос.

Отогнутый вдоль оси 5 камеры 1 конец 41 полосы 13 и отогнутые концы других полос 14 - 18 соединены с цилиндрической оболочкой 10 силового каркаса 9; отогнутые концы полос расположены на наружной поверхности 42 цилиндрической оболочки 10 по всей окружности.

Соединение полос торцевой стенки 12 с цилиндрической оболочкой 10 выполнено аналогично соединению полос торцевой стенки 11 с цилиндрической оболочкой 10.

Между цилиндрической оболочкой 10 (см. фиг.1 - 3) силового каркаса 9 и полосами каждой торцевой стенки 11 и 12 силового каркаса 9 может быть расположен дополнительный резиновый слой 43. На фиг.3 показано расположение дополнительного резинового слоя 43 между цилиндрической оболочкой 10 и одной полосой 13 торцевой стенки 11 силового каркаса 9. Аналогично расположение дополнительного резинового слоя 43 между цилиндрической оболочкой 10 и другими полосами торцевых стенок 11 и 12 силового каркаса 9.

Устройство изготавливают следующим образом.

Сначала изготавливают герметизированную цилиндрическую камеру 1 путем склеивания резиновых заготовок, причем на заготовку торцевой стенки 3 производят монтаж трубного штуцера 6. Затем камеру, т.е. ее резиновые стенки 2 - 4 (см. фиг.1) вулканизуют в пресс-форме.

Дальнейшую сборку устройства ведут также путем склеивания заготовок.

На поддутую камеру 1 (на ее цилиндрическую стенку 2) накладывают заготовку (в виде слоя) цилиндрической оболочки 10, и если в конструкции устройства предусмотрена цилиндрическая оболочка с отогнутыми концевыми участками, отгибают ее концевые участки 38 (см. фиг.3) к оси камеры 1. Перед отгибанием концевые участки 38 расчленяют вдоль нитей корда, т.е. между нитями корда, на полоски 40 (см. фиг.4).

При выполнении цилиндрической оболочки 40 из нескольких слоев расчленение концевых участков 38 и их отгибание могут быть произведены последовательно при наложении каждого слоя.

На те части наружной поверхности 42 цилиндрической оболочки 10, через которые оболочка 10 будет соединена с полосами торцевых стенок 11 и 12 силового каркаса 9, могут быть наложены дополнительные резиновые слои 43.

Торцевые стенки 11 и 12 силового каркаса 9 образуют путем наложения на торцевые стенки 3 и 4 камеры 1 полос 13 - 15 и других. Полосы пересекают ось камеры, т.е. радиально направлены и частично перекрывают одна другую. Часть полос или все полосы торцевой стенки силового каркаса располагают группами (см. фиг.1 - 3), при этом полосы каждой группы накладывают на торцевую стенку 3 камеры с заданными секторообразными промежутками 21, 22 и другими между полосами, например 13, 14 группы, оси полос которой располагают под углом α1, и смежно по оси устройства.

После наложения одной группы полос производят наложение полос другой группы и т.д., при этом другие полосы или полосы других групп располагают в секторообразных промежутках между полосами ранее наложенной группы.

Если в устройстве предусмотрено соединение цилиндрической оболочки 10 (см. фиг.1 и 3) с торцевыми стенками 11 и 12 силового каркаса 9 выполнить с использованием концов полос, то при наложении полос и групп полос на торцевые стенки 3 и 4 камеры 1, концы 43 полос 13, 14 и т.д. отгибают вдоль оси камеры и соединяют с цилиндрической оболочкой 10 силового каркаса 9.

После завершения сборки силового каркаса 9 на него накладывают резиновый покровный слой и устройство вулканизуют в пресс-форме.

Работа заглушающего резинокордного устройства осуществляется следующим образом.

К трубному штуцеру 6 (см. фиг.1) присоединяют шланг (не показан) и устройство вводится в заглушаемую трубу 44 (см. фиг.8) с торца 45 или через отверстие (не показано), выполненное в стенке трубы.

Исходное положение 46 устройства на фиг.8 условно показано пунктиром.

От источника сжатого газа (не показан) по шлангу и трубному штуцеру 6, в устройство подают сжатый газ, при этом диаметр заглушающего устройства увеличивается, а длина устройства сокращается и устройство переходит в рабочее положение 47. В рабочем положении заглушающее устройство полностью перекрывает трубу и устраняет возможность движения в ней жидкости 48.

Благодаря новой конструкции торцевых стенок силового каркаса, при которой полосы равномернее расположены по толщине торцевых стенок силового каркаса, стало возможным перераспределить нагрузки между элементами устройства, повысить равномерность нагрузки нитей корда и снизить концентрацию напряжений. В результате повышаются прочность и надежность устройства.

Использование в цилиндрической оболочке устройства только параллельных нитей корда под углом к ее оси не более 20o позволяет значительно повысить эластичность цилиндрической оболочки и снизить величину давления сжатого газа, необходимого для увеличения наружного диаметра устройства до диаметра заглушаемой трубы, позволяет снизить нагрузку на нити корда, возникающую при разжиме оболочки и повысить полезную нагрузку, т.е. повысить давление газа в устройстве, которое необходимо для удержания повышенного давления жидкости в перекрытой трубе.

Прочность устройства также повышена за счет более равномерного расположения нитей корда в полосах, обеспечиваемого исключением складок на концевых участках цилиндрической оболочки, за счет расчленения на полоски отгибаемых к оси камеры концевых участков цилиндрической оболочки.

Это повышает равномерность нагрузки нитей корда.

Кроме того, равномерность нагрузки нитей корда повышается и за счет применения дополнительных резиновых слоев между цилиндрической оболочкой и полосами торцевых стенок силового каркаса.

Все это позволяет наиболее полно использовать прочностные свойства материала и в итоге повысить прочность и надежность устройства.

Изобретение позволяет получить заглушающее резинокордное устройство для перекрытия труб, диапазон диаметров которых может быть увеличен, а также может быть увеличено допускаемое давление в перекрытых трубах на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГЛУШАЮЩЕЕ РЕЗИНОКОРДНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 1997 |

|

RU2131078C1 |

| ЗАГЛУШАЮЩЕЕ РЕЗИНОКОРДНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2037727C1 |

| ЗАГЛУШАЮЩЕЕ РЕЗИНОКОРДНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 1992 |

|

RU2037729C1 |

| ЗАГЛУШАЮЩЕЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 2000 |

|

RU2174639C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБЫ | 1992 |

|

RU2037728C1 |

| ЗАГЛУШАЮЩЕЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 2007 |

|

RU2338954C1 |

| Заглушающее устройство для герметичного перекрытия трубопровода | 2018 |

|

RU2675954C1 |

| РЕЗИНОКОРДНАЯ ОБОЛОЧКА ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 2005 |

|

RU2273788C1 |

| УСТРОЙСТВО ГЕРМЕТИЗИРУЮЩЕЕ ОТКЛЮЧАЮЩЕЕ | 2008 |

|

RU2366853C1 |

| ЗАГЛУШАЮЩЕЕ РЕЗИНОКОРДНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 2005 |

|

RU2277661C1 |

Изобретение относится к трубопроводному транспорту и предназначено для перекрытия трубопроводов, в частности, на период ремонта и может найти применение для перекрытия трубопроводов, нефтепроводов и в других трубопроводных системах. Техническим результатом изобретения является расширение эксплуатационных возможностей загружающего устройства, т.е. создание устройства для перекрытия трубопроводов с большим диапазоном диаметров труб и давлением в них. Устройство включает герметизированную цилиндрическую камеру с резиновыми стенками, одна из торцевых станок которой снабжена расположенным по оси камеры трубным штуцером, выполненный из армированного нитями корда прорезиненного материала и охватывающий герметизированную цилиндрическую камеру силовой каркас, включающий цилиндрическую оболочку и соединенные с ней, расположенные на торцевых стенках камеры торцевые стенки силового каркаса, выполненные из отдельных радиально направленных и частично перекрывающих одна другую полос, и размещенный на силовом каркасе резиновый покровный слой, при этом полосы торцевых стенок силового каркаса расположены группами, при этом в каждой группе полосы расположены с секторообразными промежутками между полосами данной группы и смежно одна с другой по оси устройства. 7 з.п. ф-лы, 8 ил.

| ЗАГЛУШАЮЩЕЕ РЕЗИНОКОРДНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2037727C1 |

| ЗАГЛУШАЮЩЕЕ РЕЗИНОКОРДНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 1992 |

|

RU2037729C1 |

| DE 3810515 A1, 19.10.1989 | |||

| DE 3533901 A1, 04.02.1987 | |||

| DE 3715645 A1, 24.11.1988. | |||

Авторы

Даты

2002-02-20—Публикация

1999-11-25—Подача