Изобретение относится к резинотехнической и нефтехимической промышленности и может быть использовано в других областях.

Известно заглушающее устройство для нефтепроводов и трубопроводов, содержащее эластичную раздуваемую цилиндрическую оболочку, соединенную по торцам с металлическими щеками, к которым крепятся внутренние штанги, связывающие между собой щеки [1]

Недостатком указанной конструкции является наличие металлических щек и внутренних штанг, которые существенно увеличивают массу заглушающего устройства, его стоимость и усложняют технологический процесс изготовления. Слабым местом данного устройства является зона соединения упругой оболочки с металлическими щеками из-за сложности обеспечения высокой надежности и прочности соединения упругой оболочки с металлом.

Известно также заглушающее устройство (уплотнительная подушка) для трубопроводов, содержащее наружную цилиндрическую оболочку, выполненную из армированного нитями прорезиненного материала, и две торцовые стенки из прорезиненного материала, соединенные с оболочкой посредством горячей вулканизации с образованием внутренней камеры. В одной из торцовых стенок имеется трубный штуцер для подвода сжатого воздуха, переходящий внутри камеры в кольцевой диск, соединенный с внутренней торцовой стенкой камеры только в зоне его наружной кромки [2]

Недостатками этой конструкции являются низкая прочность торцовых стенок, недостаточная прочность и надежность соединения боковых стенок с цилиндрической частью заглушающего устройства, малая надежность соединения штуцера с торцовой стенкой, низкая податливость цилиндрической оболочки при раздутии под действием давления газа, недостаточно высокий коэффициент сцепления по поверхности контакта оболочки с трубой. Перечисленные недостатки не позволяют эксплуатировать устройство при повышенном внутреннем давлении газа в трубах, имеющих низкий коэффициент трения. Кроме того, указанные недостатки не позволяют эксплуатировать устройство в трубах, диаметр которых превышает диаметр цилиндрической части устройства более чем в 1,5-2 раза.

Известен способ изготовления резинокордных оболочек, включающий в качестве одного из этапов сборку на сборочном барабане [3] Недостатком этого способа является невозможность изготовления оболочек, имеющих замкнутую форму.

Известен также способ изготовления резинокордных оболочек, включающий сборку оболочки путем наложения слоев корда на предварительно поддутую гермокамеру с последующим заворачиванием корда вокруг бобышек на гермокамере и выворачиванием на гермокамеру [4]

Недостатками способа являются неравномерное распределение нитей в торцовой части оболочки и хаотичное расположение нитей в зоне оси оболочки, что приводит к снижению прочности и долговечности изделия. Кроме того, данным способом невозможно собирать изделия с относительно большим диаметром в связи с возникающей высокой неравномерностью распределения нитей. Недостатками способа являются также невозможность надежной прикатки концов армирующих нитей, длительность и низкая производительность процесса сборки.

Технической задачей изобретения является устранение указанных недостатков, повышение качества и производительности процесса изготовления резинокордных оболочек заглушающих устройств.

Поставленная задача достигается тем, что торцовые стенки выполнены из отдельных радиально направленных и частично перекрывающих друг друга полос прорезиненной кордной ткани с отогнутыми вдоль оси и заходящими под цилиндрическую оболочку утолщенными концами, перекрывающимися в области цилиндрической оболочки армирующими слоями оболочки таким образом, что крайние наружные и внутренние слои оболочки и полос плавно огибают соседние слои, имеющие меньшую длину, при этом направления нитей в двух смежных полосах ткани, армирующих торцовые стенки, образуют между собой угол, величина которого лежит в пределах от 0 до 60о, а количество слоев нитей корда в каждой полосе равно или больше количества слоев нитей в цилиндрической части устройства.

Кроме того, армирующие цилиндрическую оболочку нити соседних слоев корда симметрично расположены относительно оси устройства и образуют с осью устройства угол, величина которого лежит в пределах 2-40о. Торцовые стенки выполнены по тороидальной поверхности, описанной большим и малым радиусами, причем большой радиус равен разности радиусов внутренней поверхности заглушаемой трубы и диска штуцера. Продольные оси полос нитей корда, образующих торцовые стенки, смещены относительно сечений, проходящих через ось вращения устройства, а сами полосы нитей корда переплетены между собой. Резиновая прослойка между кольцевым диском штуцера и внутренней поверхностью торцовой стенки выполнена переменной толщины, увеличивающейся по мере увеличения диаметра. В зоне контакта с заглушаемой трубой на наружной поверхности цилиндрической части устройства выполнены кольцевые выступы треугольного и полукруглого сечения. В процессе изготовления устройства выполняют отдельно сборку цилиндрической и торцовых частей с установкой на торцовой части с вентилем тонкостенной одноразовой варочной камеры, затем осуществляют соединение цилиндрической и торцовых частей посредством центробежных сил, после чего производят вулканизацию изделия перегретым паром.

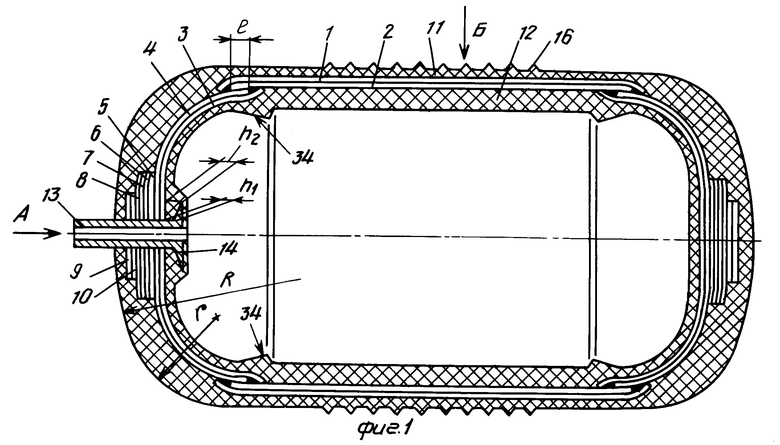

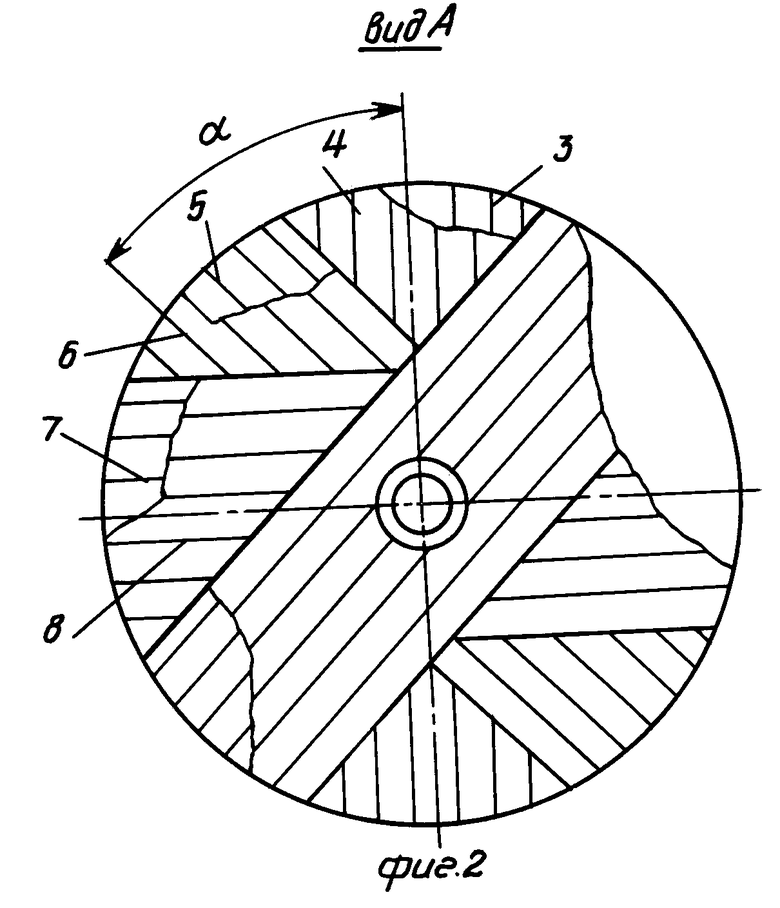

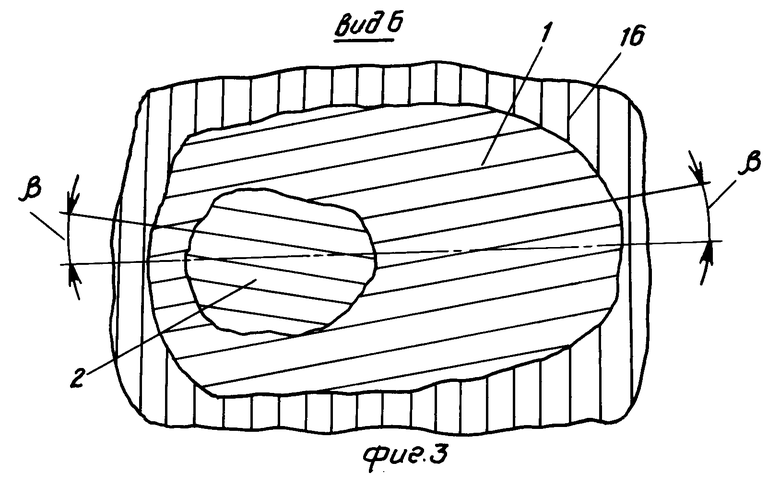

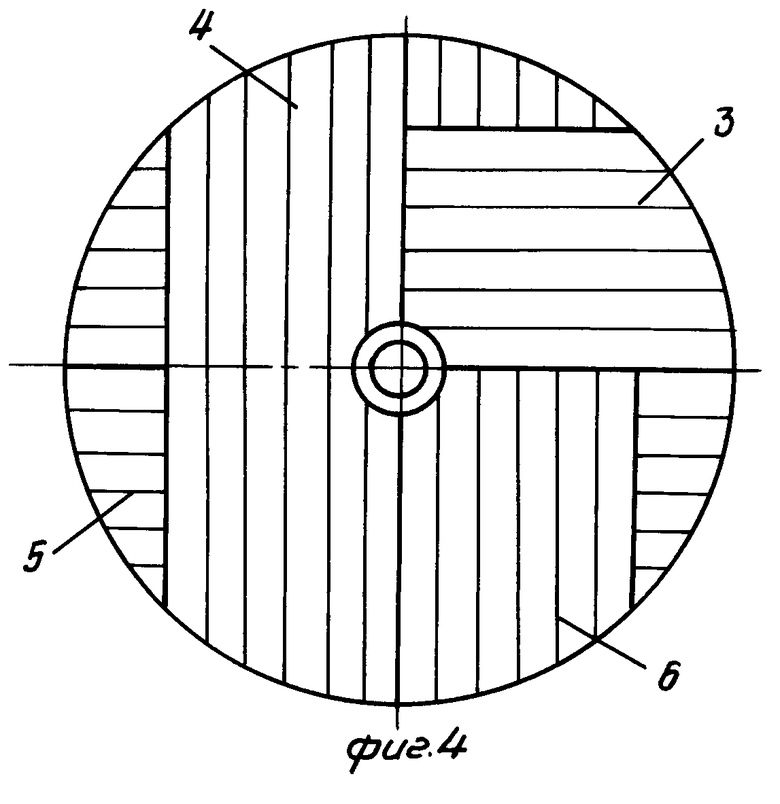

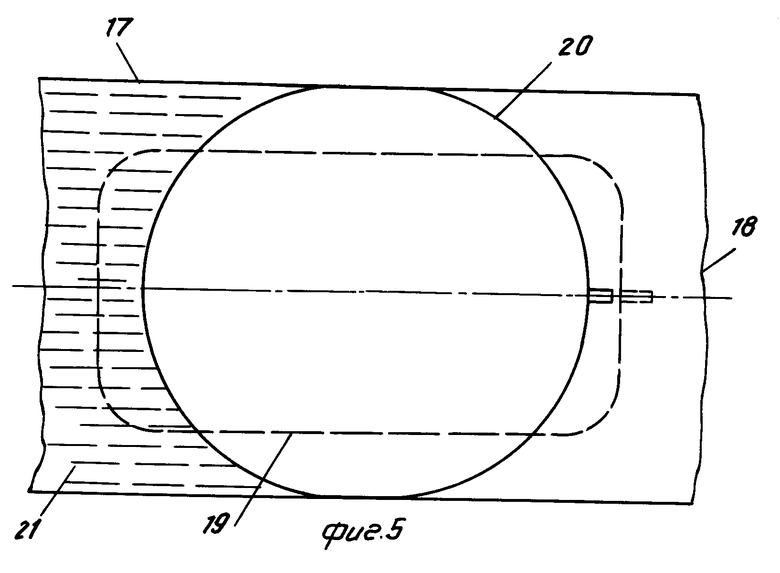

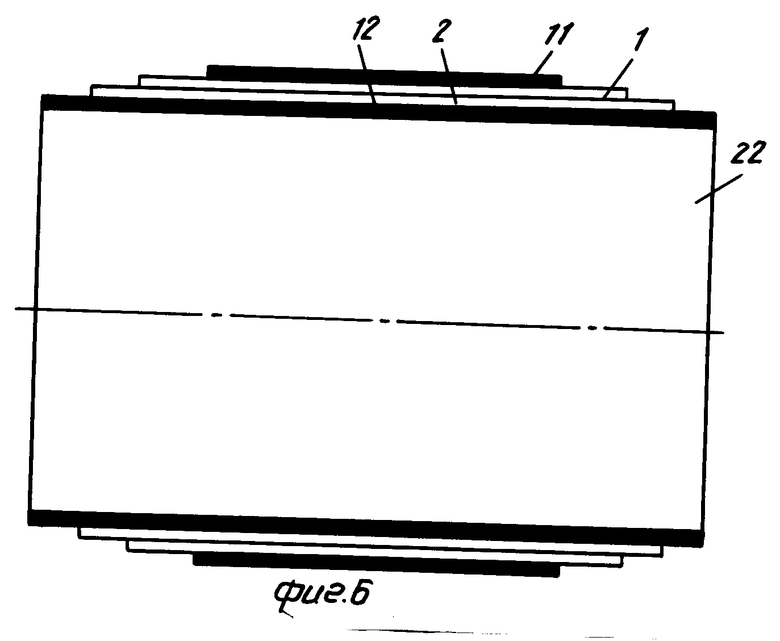

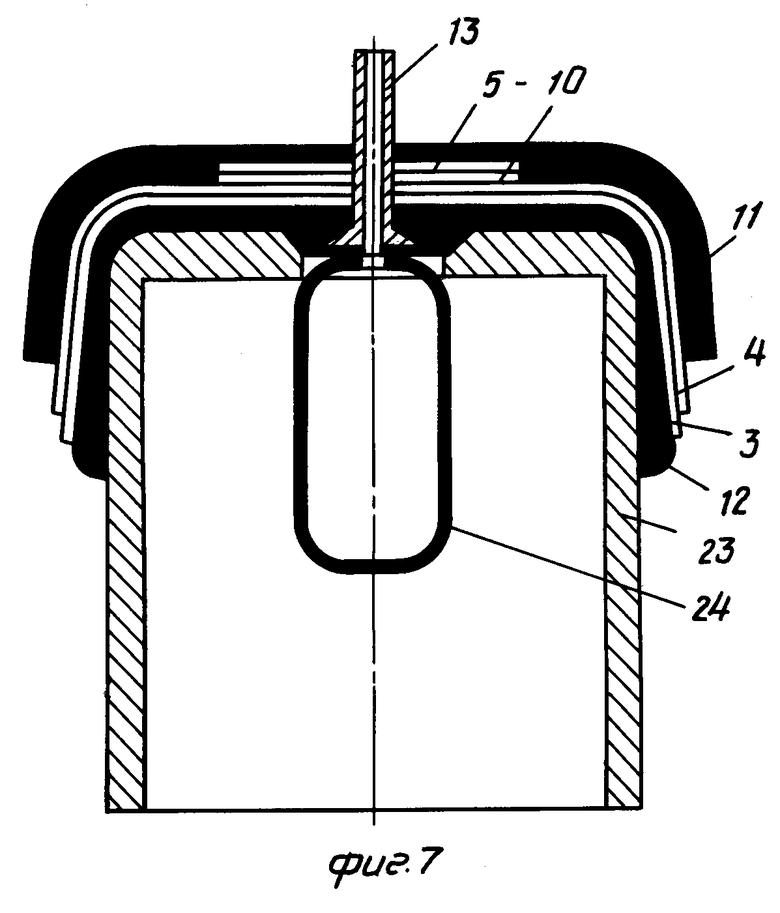

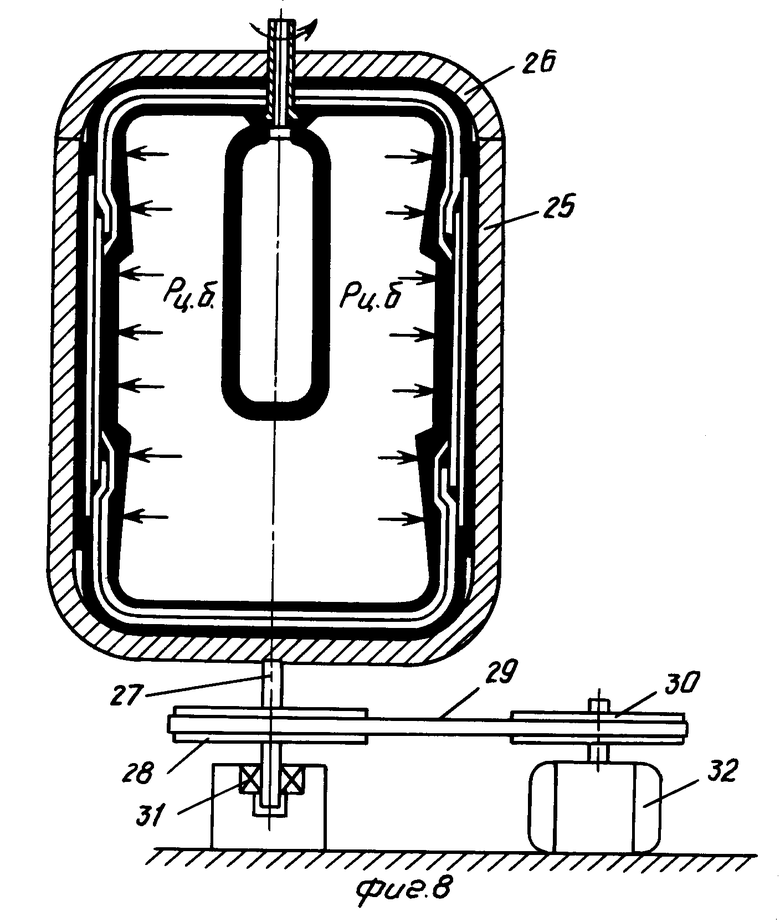

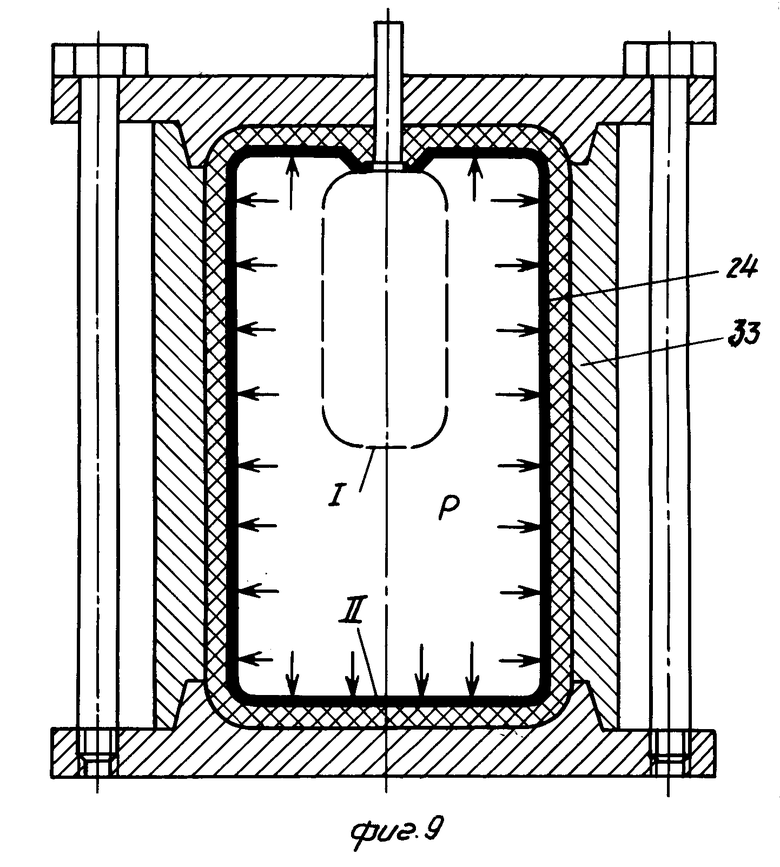

На фиг. 1 показано заглушающее устройство, осевое сечение; на фиг. 2 изображен вид А на фиг. 1; на фиг. 3 вид Б на фиг. 1; на фиг. 4 конструктивный вариант выполнения торцовой стенки, в котором полосы корда смещены относительно радиального направления и переплетены между собой; на фиг. 5 показано исходное и рабочее положения заглушающего устройства в трубе после подачи в него сжатого воздуха; на фиг. 6 положение слоев корда герметизирующей и покровной резин цилиндрической части устройства на сборочном барабане; на фиг. 7 показана сборка торцовой части устройства со слоями нитей корда, герметизирующей, покровной резинами и варочной камерой приклеиваемой к штуцеру; на фиг. 8 показано соединение частей устройства посредством центробежных сил на центрифуге; на фиг. 9 показана вулканизация устройства в пресс-форме с помощью тонкой одноразовой варочной камеры, переходящей из положения I в положение II после подачи давления Р пара.

Заглушающее устройство содержит армирующие цилиндрическую часть, слои 1, 2 нитей корда, а также армирующие торцовую часть слои 3-10 нитей корда, покровную резину 11, герметизирующую резину 12, штуцер 13 с кольцевым диском 14, соединенным с торцовой стенкой устройства через резиновую прослойку 15. На цилиндрической поверхности имеются кольцевые выступы 16, обеспечивающие дополнительное сцепление устройства с трубой в процессе эксплуатации, а также герметичность.

В качестве примера на фигурах показан способ изготовления заглушающего устройства. Способ реализуется при помощи сборочных барабанов 22, 23, центрифуги, пресс-формы 33 и тонкой одноразовой гермокамеры 24. Центрифуга состоит из корпуса 25, крышки 26, вала 27, шкивов 28, 30, приводного ремня 29, опоры 31 и электродвигателя 32.

При работе устройство вводится в заглушаемую трубу 17 через отверстие 18 и там накачивается сжатым воздухом, перекрывая трубопровод, при этом заглушающее устройство переходит из исходного положения 19 в рабочее положение 20. После перехода заглушающего устройства в рабочее положение движение по трубе жидкости 21 прекращается.

Расположение нитей в торцовых частях в виде отдельных полос равнонаклоненных друг к другу обеспечивает прочность торцовых стенок на уровне прочности нитей, армирующих цилиндрическую оболочку. Соотношение между усилиями N в нитях цилиндрической оболочки и усилиями N1 в нитях торцовых стенок можно получить из рассмотрения условия равновесия нитей в зоне их соединения. Указанное соотношение можно записать в следующем виде:

(1) где i частота нитей в цилиндрической части устройства;

(1) где i частота нитей в цилиндрической части устройства;

β угол, составляемый нитями с осью в цилиндрической части устройства;

i1 частота нитей в торцовой части устройства;

α угол между нитями в двух соседних полосах, армирующих торцовую часть устройства.

Расчет по формуле (1) показывает, что для получения достаточной прочности торцовых частей, при которой усилия в нитях торцовых частей составляют не более 135% от усилий в нитях цилиндрической части, угол между направлениями нитей двух соседних полос не должен превышать 60о.

Перекрытие армирующих нитей цилиндрической оболочки и торцевой стенки на величину l не менее 25 мм обеспечивает полную передачу усилий между сопрягаемыми нитями корда через разделяющую их резиновую прослойку без нарушения целостности и прочности упомянутой прослойки. Расчет минимальной величины перекрытия армирующих слоев проведен на основе метода конечных элементов (МКЭ) по методике, изложенной в статье Трибельского И.А. О концентрации напряжений вблизи кромок корда резинокордных оболочек (см. сборник научных трудов: Совершенствование конструкций, изготавливаемых с применением мягких оболочек/Под ред. Б.И. Друзь Владивосток, ДВВИМУ, 1986, с. 82-90).

Плавное огибание крайними наружными и внутренними слоями корда соседних слоев, имеющих меньшую длину, обеспечивает снижение концентрации напряжений вблизи кромок нитей корда и тем самым способствует повышению долговечности устройства.

Как следует из теории цилиндрических сетчатых оболочек, для того, чтобы цилиндрическая оболочка при подаче давления увеличивалась в диаметре, угол составленный нитью корда с осью оболочки не должен превышать 90о-35о20'= 54о40' (см. например, Расчеты на прочность в машиностроении, т. 2, М. Машиностроение, 1958, с. 560). Чем меньше угол, составляемый нитью с осью оболочки, тем "легче" она увеличивается в диаметре при подаче давления с одновременным сокращением по длине. "Легкость" увеличения в диаметре определяется величиной давления, которое необходимо для раздутия оболочки до диаметра заглушаемой трубы. Если угол корда β превышает 54о40', то оболочка при подаче давления уменьшается в диаметре и увеличивает свою длину. Поэтому для всех заглушающих устройств с цилиндрической оболочкой угол наклона нити корда к оси не должен превышать 54о40'. Однако из-за противодействия резины при раздувании устройства величина указанного угла должна быть меньше 54о40'. На основании проведенных расчетов и экспериментальных работ установлено, что оптимальная величина угла, составленная нитью с осью устройства, не должна превышать 40о.

С другой стороны, при выполнении оболочки с углом корда 0о прочность изделия снижается, поскольку связь между нитями в окружном направлении осуществляется только через резину, обладающую по сравнению с кордом значительно меньшей прочностью. Установлено, что оптимальная величина угла корда не должна быть меньше 2о.

Торцовая часть устройства является сложной толстостенной резинокордной конструкцией с увеличивающимися при приближении к оси вращения толщиной и количеством слоев нитей корда. При изгибании такой многослойной стенки под действием давления газа нити корда в наружных слоях стенки растягиваются, а во внутренних сжимаются, что приводит к большой неравномерности в натяжении нитей и может вызвать их разрушение. Чтобы избежать описанной неравномерности в натяжении нитей, целесообразно придавать торцовой стенке на стадии изготовления такую форму, какую она имеет в процессе эксплуатации при действии давления газа.

Проведенные расчета показывают, что в нашем случае форма торцовой стенки при действии давления газа с достаточной для практических целей степенью точности может быть аппроксимирована тороидальной поверхностью, описанной радиусом, равным разности радиусов заглушаемой трубы и диска штуцера.

Плавное сопряжение цилиндрической и торцовой частей может быть осуществлено вторым (малым) радиусом, величина которого составляет 30-50% от величины первого (большого) радиуса.

Вариант изготовления торцовых частей устройства, в котором оси полос нитей корда смещены относительно радиального направления, а сами полосы переплетены между собой, отличается повышенной прочностью и долговечностью вследствие образования дополнительных сил сцепления, обусловленных переплетением нитей корда.

Поскольку при подаче давления в устройство происходит радиальная деформация его торцовой стенки, в то время как кольцевой диск штуцера не деформируется, то это может привести к отрыву диска от стенки. Для компенсации указанных деформаций между кордными полосами торцов и диском штуцера должна быть введена резиновая прослойка расчетной толщины. При этом, поскольку радиальные деформации стенки у края диска штуцера больше, чем у его внутреннего диаметра, то и толщина компенсирующей резиновой прослойки должна быть больше у края диска и меньше у его внутреннего диаметра (h1, h2, фиг. 1).

Расчет деформаций стенки в зоне диска штуцера был произведен на основе МКЭ. В результате расчета установлено, что для используемых на практике заглушающих устройств, толщина резиновой прослойки должна составлять у наружного диаметра диска штуцера не менее 3,5 мм, у внутреннего диаметра диска штуцера не менее 2,5 мм.

Изготовление устройства по предлагаемому способу производится следующим образом. Выполняют сборку цилиндрической части устройства на барабане 22, затем собирают торцовую часть устройства на барабане 23 с одновременной приклейкой одноразовой варочной камеры 24 к штуцеру 13. Далее осуществляют соединение цилиндрической и торцовых частей устройства на центрифуге посредством центробежных сил Рц.с., после чего осуществляют вулканизацию изделия в пресс-форме 33 при помощи одноразовой варочной камеры 24.

Утолщения 34 на отогнутых вдоль оси концах кордных полос способствуют возникновению больших центробежных сил, прижимающих указанные концы к цилиндрической части устройства и обеспечивающих их плотное соединение.

Проведенные расчеты показывают, что, например, при скорости вращения центрифуги 3000 об/мин в зоне контакта цилиндрической и торцовых частей устройства центробежные силы создают контактное давление 2.3 кгс/см2, что вполне достаточно для плотной стыковки частей.

Вулканизация устройства с использованием тонкой одноразовой варочной камеры 24 позволяет исключить прямой контакт пара с сырой резиной и тем самым значительно повышается качество изделия, его прочностные свойства. После вулканизации варочная камера остается в изделии и выполняет дополнительно функции гермокамеры.

Предлагаемое устройство дает экономический эффект за счет расширения его эксплуатационных возможностей повышения долговечности и надежности работы. Применение описанного способа изготовления дает экономический эффект за счет повышения производительности и качества сборки устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГЛУШАЮЩЕЕ РЕЗИНОКОРДНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 1997 |

|

RU2131078C1 |

| ЗАГЛУШАЮЩЕЕ РЕЗИНОКОРДНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 1992 |

|

RU2037729C1 |

| ЗАГЛУШАЮЩЕЕ РЕЗИНОКОРДНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 1999 |

|

RU2179682C2 |

| ЗАГЛУШАЮЩЕЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 2000 |

|

RU2174639C1 |

| РЕЗИНОКОРДНАЯ ОБОЛОЧКА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2240465C2 |

| РЕЗИНОКОРДНАЯ ОБОЛОЧКА ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 2005 |

|

RU2273788C1 |

| ЗАГЛУШАЮЩЕЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 2007 |

|

RU2338954C1 |

| ЗАГЛУШАЮЩЕЕ РЕЗИНОКОРДНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 2005 |

|

RU2277661C1 |

| УСТРОЙСТВО ГЕРМЕТИЗИРУЮЩЕЕ ОТКЛЮЧАЮЩЕЕ | 2008 |

|

RU2366853C1 |

| Заглушающее устройство для герметичного перекрытия трубопровода | 2018 |

|

RU2675954C1 |

Сущность изобретения: торцовые стенки выполнены из отдельных, радиально направленных и частично перекрещивающих друг друга полос прорезиненной кордной ткани с отогнутыми вдоль оси и заходящими под цилиндрическую оболочку утолщенными концами, перекрывающимися в области цилиндрической оболочки армирующими слоями оболочки таким образом, что крайние наружные и внутренние слои оболочки и полос плавно огибают соседние слои, имеющие меньшую длину, в процессе изготовления устройства выполняют отдельно сборку цилиндрической и торцовых частей с установкой на торцовой части с вентилем тонкостенной одноразовой варочной камеры, затем осуществляют соединение цилиндрической и торцовых частей посредством центробежных сил, после чего производят вулканизацию изделия. 2 с. и 5 з.п. ф-лы, 9 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Упругий элемент | 1974 |

|

SU499424A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-06-19—Публикация

1992-02-04—Подача