Изобретение относится к измерительной технике, а именно к регулированию емкостного датчика абсолютного давления для определения высоты летательного аппарата, на котором он установлен, и может быть использовано также при производстве датчиков.

Известен способ сборки и настройки пьезорезонансного датчика давления [см. патент РФ N 1744534], содержащего установленное в корпусе коромысло на упругой опоре, к плечам которого подсоединены чувствительные элементы и пьезоэлементы, когда перед подсоединением пьезоэлементов упругую опору предварительно растягивают путем одновременного поджатия конца коромысла, а после подсоединения пьезоэлементов к ним подключают автогенераторы и при постепенном снижении поджатия контролируют плоскопараллельность смещения коромысла сравнением частот автогенераторов.

К недостаткам такого датчика можно отнести отсутствие "тонкого" регулирования, кроме того, после сборки и настройки датчика исключается возможность его дальнейшей настройки при эксплуатации для устранения возможных погрешностей. Наличие вакуума внутри датчика усложняет технологию его изготовления. Возникает дополнительная сложность при изготовлении датчика, связанная с вертикальным расположением хрупких пьезоэлементов параллельных оси опоры и при действии виброударных нагрузок. Возникают также трудности, связанные со свариванием дополнительных прокладок с обеих сторон опоры для укрепления прочности. К недостаткам относится также недостаточная чувствительность датчика, несмотря на использование системы умножения трансформации действующей силы.

Известен также способ настройки емкостного датчика давления [см. В.Р. Варданян, В.В. Варданян. Высокочувствительный виброудароустойчивый дифференциальный емкостной датчик давления// "Измерительная техника", N 12, 1999 г. , с. 39] - прототип, содержащего корпус, две приемные камеры с мембранами, жесткие центры которых соединены с центрами подвижных электродов, размещенных на обоих плечах коромысла, снабженного упругим шарниром, закрепленным на опорном элементе, выполненном в виде прямоугольной рамки, внутри и в плоскости которой размещено коромысло с подвижными электродами в виде прямоугольной пластины, а упругий шарнир выполнен в виде двух перемычек, соединяющих середины пластины и рамки, выполненные заодно. Настройку такого датчика осуществляют в процессе сборки. Необходимый зазор при этом регулируют стягивающими гайками, размещенными сверху и снизу открытой рамки. Начальную разностную частоту автогенераторов устанавливают передвижением болта.

Недостаток такого датчика и способа его регулирования связан со сложностью регулирования датчика в процессе эксплуатации из-за его герметичности. Кроме того, регулирование значений емкостей подстроечными конденсаторами или варикапами связано с нарушением температурной стабильности и трудностью подбора идентичных парных элементов и отсутствия "тонкого" регулирования емкостей. Виброударная устойчивость датчика, связанная с наличием свободного конца консоли, не имеющей опоры для этого конца, недостаточна. В таком известном датчике отсутствует возможность регулирования емкостного зазора.

Целью предлагаемого способа регулирования емкостного датчика является повышение точности измерений при эксплуатации, улучшение термостабильности и расширение пределов измерения.

Указанная цель достигается тем, что способ регулирования в процессе эксплуатации емкостного датчика абсолютного давления для определения высоты летательных аппаратов, содержащего герметичный корпус, две мембраны, каждая из которых закрыта крышкой, полосовую консоль выполненную в средней части корпуса, на которой закреплены два неподвижных электрода, и подвижные электроды, каждый из которых соединен со штоком соответствующей мембраны, причем в одной из крышек размещен штуцер-кран и между этой крышкой и соответствующей ей мембраной образована приемная камера датчика, заключающийся в регулировании емкости, между каждым подвижным и соответствующим неподвижным электродами, и контролировании при этом сигнала на выходе датчика, согласно изобретению в крышке приемной камеры имеется штуцер, а в корпусе - дополнительный штуцер-кран, соединенный газоотводом со штуцером, в приемной камере создают давление, равное внутреннему давлению датчика путем закрытия штуцер-крана и открытия дополнительного штуцер-крана, а регулировку емкости между каждым подвижным и соответствующим неподвижными электродами производят изменением емкостного зазора между данными электродами путем передвижения полосовой консоли с помощью неравноплечей коромысловой системы, размещенной вне корпуса датчика.

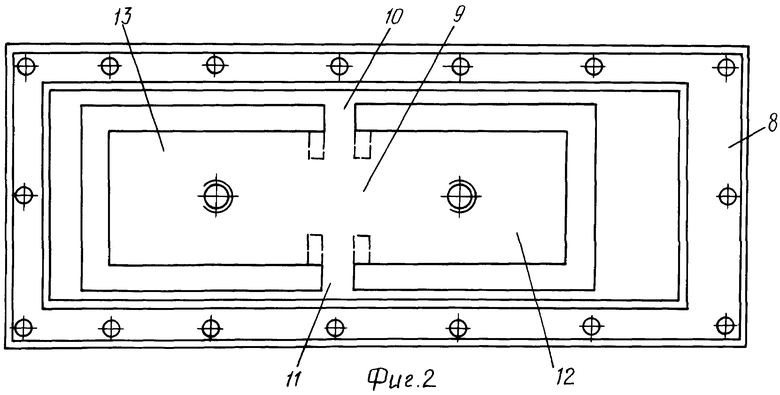

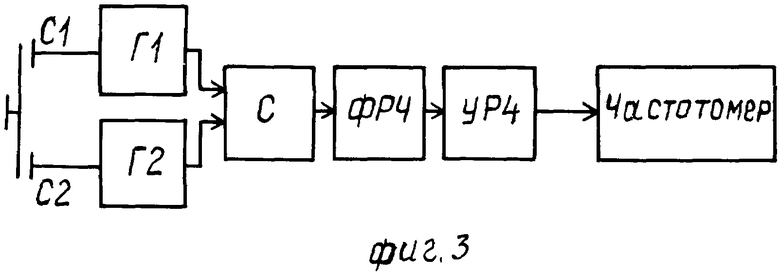

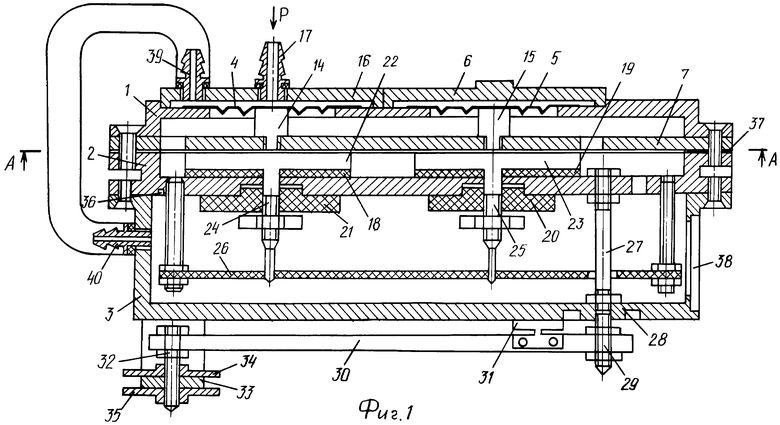

Сущность изобретения поясняется чертежами, где на фиг.1 изображен датчик давления в разрезе, на фиг.2 представлен разрез А-А фиг.1, на фиг.3 представлена блок-схема измерения и регулирования.

Корпус датчика состоит из трех частей: верхняя часть 1, средняя часть 2 для закрепления неподвижных электродов, нижняя часть 3. Верхняя часть 1 снабжена отверстиями для закрепления мембран 4 и 5 с жесткими центрами в приемных камерах. Приемная камера мембраны 5 наглухо закрыта крышкой 6. Верхняя часть корпуса 1 оперта на плоской электродной раме 7. Неподвижная рама 8 (см. фиг. 2) выполнена заодно с полосковым коромыслом 9 внутри ее фрезеровкой, с переходом коромысла 9 в раму 8 через элементы 10 и 11 в виде перемычек. Коромысло 9 на концах снабжено прямоугольными электродами 12 и 13, расположенными слева и справа от перемычек 10 и 11. Центры прямоугольных электродов 12 и 13 через соответствующие штоки 14 и 15 соединены с мембранами 4 и 5, с жесткими центрами. Мембрана 4 с жестким центром в верхней части снабжена крышкой 16 с центральным штуцер-краном 17. Коромысло 9 вдоль средней части укреплено полосовыми ребрами со стороны мембран с жесткими центрами (на чертеже не отражено). Ко дну средней части корпуса 2 через изоляционные прокладки 18-21 закреплены неподвижные прямоугольные электроды 22 и 23, штоки 24 и 25 которых на концах снабжены отверстиями для подсоединения к печатной плате 26 схемы измерения. Дно средней части 2 выполнено в форме полосовой консоли фрезеровкой (см. фиг.1), заодно с частью корпуса, к которой, через изоляционные прокладки 18-21 прикреплены неподвижные электроды 22, 23. С концом консольной части закреплен болт 27, другой конец которого закреплен с центром мембраны 28 с жестким центром, с наружной стороны которой закреплен болт 29, конец которого с охватывающими гайками закреплен с концом коромысла 30, где на некотором расстоянии на нижней части корпуса 3 закреплены неподвижные, обхватывающие коромысло 30 с обоих сторон, опоры 31. Опоры 31 выполнены с двусторонними вырезами стоек, выполняющими роль упругого шарнира. На другом конце коромысла 30 закреплен болт 32 с "мелкой" резьбой, конец которого свободно размещен в отверстии открытой рамки 33, полученной двусторонним высечением цилиндрического стакана с кольцевым буртом. Свободный конец болта 32 охвачен стягивающими гайками 34 и 35.

Для облегчения деформации консоли опорный участок последней снизу снабжен поперечным пазом 36. После шлифовки соединяемых поверхностей частей корпуса 1 и 2, для получения необходимого зазора между электродами 12, 13 и 22, 23 используют фольговую прокладку 37 (требуемой толщины). К прикрепленному к нижней части корпуса 3 гермоводу 38 (показано только отверстие) подают напряжение питания и снимают выходной сигнал.

Для герметичности, после закрытия корпуса производят сварку (электронно-лучевая сварка) по периметрам примыкающих участков. Для установки начальных условий градуировки датчика, крышка камеры мембраны 4 снабжена штуцером 39, соединенным газоотводом со штуцер - переключающим краном 40, расположенным в торцевой части корпуса 3.

Емкости C1 и С2 (фиг.3), образованные между электродами 13, 22 и 12, 23 соответственно, входят в схему автогенераторов Г1 и Г2, сигналы которых после смесителя (С) и после фильтра разностной частоты (ФРЧ), усилителя разностной частоты (УРЧ), подают к измерителю частоты (частотомеру).

Предлагаемый способ регулирования осуществляют следующим образом.

Давление Р через мембрану 4 с жестким центром передается к полосковому коромыслу, имеющему подвижный электрод 13. При приближении электрода 13 к неподвижному электроду 22 увеличивается емкость C1 и при этом второй подвижный электрод 12 коромысла удаляется от неподвижного электрода 23, уменьшая при этом емкость C2. При полной симметричности изменение обеих емкостей равно ±ΔС. По значению разностной частоты судят о величине давления.

Для изменения пределов измеряемых давлений можно использовать аналогичный предлагаемому датчик давления с удлиненными перемычками (как это показано пунктиром на фиг.2), когда за счет средней части полоскового коромысла производится удлинение перемычек.

Изменение емкостей C1 и С2 осуществляют перемещением полосовой консоли при помощи стягивающих гаек 34 и 35, охватывающих открытую рамку 33. Движение консоли, на которой размещены неподвижные электроды производится затягиванием гаек 34 или 35. Вначале обхват гайками ослабляют и только после этого проводят затягивание соответствующей гайки, при этом движение конца коромысла 30, закрепленного с болтом 32, через несдвигаемую опору 31 передается мембране 28 и через стержень передается концу полосковой консоли. Только после этого вторую гайку затягивают. Для измерения разности давлений крышку 6 мембраны 5 заменяют крышкой со штуцером.

Перед началом эксплуатации емкостной датчик приводят в градуировочное состояние, контролем первоначальной выходной частоты, регулированием емкостного зазора дифференциального датчика, передвижением неподвижных электродов, закрепленных на полосовой консоли, закрывают штуцер-кран 17, установленный на крышке 16 и открывают штуцер-кран 40, размещенный на корпусе датчика. Внутреннее давление датчика через газоотвод передается в подколпачный объем, образованный над мембраной 4. Создается начальное градуировочное состояние и контролируют выходную частоту. При необходимости производят регулировку емкостных зазоров, вращением регулировочных дисков 34 или 35 система приводится в начальное градуировочное состояние.

Наличие газо-атмосферного давления внутри датчика значительно облегчает технологию его изготовления и способствует приведению его в первоначально установленное состояние при градуировке, исключая погрешность.

Для сравнительно небольшого изменения емкостного зазора использована система неравноплечевого градуировочного коромысла с микрометрическим ходом, когда один круг вращения стягивающих гаек позволяет перемещать другой конец коромысла, связанный с концом консоли, на весьма малые расстояния (согласно соотношению плеч неравноплечевого коромысла).

Применяемая система внешнего рычажного регулирования емкостного зазора позволяет, в сравнении с прототипом, повысить виброударную устойчивость конструкции, созданием опоры для свободного конца полосовой консоли, когда опорные стержни подвергаются действию незначительного инерционного груза, при возникновении даже небольшого момента кручения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ЕМКОСТНОГО ДАТЧИКА ДАВЛЕНИЯ | 2001 |

|

RU2239806C2 |

| Емкостный датчик давления | 1988 |

|

SU1615581A1 |

| Емкостный датчик давления | 1988 |

|

SU1696920A1 |

| Устройство для измерения абсолютного или разностного давления | 1990 |

|

SU1812456A1 |

| Емкостный датчик давления | 1987 |

|

SU1500887A1 |

| ЕМКОСТНЫЙ ДАТЧИК РАЗНОСТИ ДАВЛЕНИЙ | 2001 |

|

RU2237874C2 |

| Емкостный дифманометр | 1991 |

|

SU1796934A1 |

| ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2177146C1 |

| Пьезорезонансный датчик давления | 1988 |

|

SU1712803A1 |

| ИНТЕГРАЛЬНЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ | 2011 |

|

RU2470273C1 |

Изобретение относится к измерительной технике, а именно к емкостным датчикам абсолютного давления. Изобретение заключается в том, что датчик, содержащий герметичный корпус, две мембраны, каждая из которых закрыта крышкой, полосовую консоль, выполненную в средней части корпуса, на которой закреплены два неподвижных электрода, подвижные электроды, каждый из которых соединен со штоком соответствующей мембраны, штуцер и штуцер-кран, выполненные в одной из крышек, и дополнительный штуцер-кран, выполненный в корпусе и соединенный газоотводом со штуцером, регулируют посредством изменения емкостного зазора между каждым подвижным и соответствующим неподвижным электродами путем передвижения полосовой консоли с помощью неравноплечей коромысловой системы, размещенной вне корпуса датчика, и контролируют при этом сигнал на выходе датчика. При этом сначала в приемной камере создают давление, равное внутреннему давлению датчика, путем закрытия штуцер-крана и открытия дополнительного штуцер-крана. Данное изобретение позволяет повысить точность, улучшить термостабильность и расширить пределы измерения абсолютного давления. 3 ил.

Способ регулирования в процессе эксплуатации емкостного датчика абсолютного давления для определения высоты летательных аппаратов, содержащего герметичный корпус, две мембраны, каждая из которых закрыта крышкой, полосовую консоль, выполненную в средней части корпуса, на которой закреплены два неподвижных электрода, и подвижные электроды, каждый из которых соединен со штоком соответствующей мембраны, причем в одной из крышек размещен штуцер-кран и между этой крышкой и соответствующей ей мембраной образована приемная камера датчика, заключающийся в регулировании емкости между каждым подвижным и соответствующим неподвижным электродами и контролировании при этом сигнала на выходе датчика, отличающийся тем, что в крышке приемной камеры имеется штуцер, а в корпусе - дополнительный штуцер-кран, соединенный газоотводом со штуцером, в приемной камере создают давление, равное внутреннему давлению датчика, путем закрытия штуцер-крана и открытия дополнительного штуцер-крана, а регулировку емкости между каждым подвижным и соответствующим неподвижным электродами производят изменением емкостного зазора между данными электродами путем передвижения полосовой консоли с помощью неравноплечей коромысловой системы, размещенной вне корпуса датчика.

| Емкостный датчик давления | 1987 |

|

SU1500887A1 |

| Емкостный датчик давления | 1988 |

|

SU1696920A1 |

| Емкостный датчик давления | 1988 |

|

SU1615581A1 |

| US 4490773 А, 25.12.1984 | |||

| СПОСОБ НАСТРОЙКИ ДАТЧИКА ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2140063C1 |

| US 5902933 А, 11.05.1999 | |||

| Дифференциальный емкостный датчик давления | 1987 |

|

SU1506312A1 |

| US 3595084 А, 27.07.1971 | |||

| СОСТАВЫ ДЛЯ ЧИСТКИ ЗУБОВ, СОДЕРЖАЩИЕ ПОЛИФОСФАТ И ФТОРИД | 1997 |

|

RU2162319C1 |

| Фотоэлектронное устройство | 1982 |

|

SU1069031A1 |

Авторы

Даты

2002-02-20—Публикация

2000-03-07—Подача