Изобретение относится к литейному производству и пригодно для использования в машинах литья под давлением (МЛПД).

Известен поршневой узел МЛПД, выполненный в виде поршня, размещенного своей полостью на передней части штока. Шток имеет тракты циркуляции хладагента, омывающего полость поршня (см. М.Б. Беккер "Литье под давлением" - М.: Машиностроение, 1985, с. 56).

Известен другой поршневой узел (патент РФ 2043850 от 20.09.95 г., B 22 D 17/20), содержащий поршень, шток с продольным каналом, размещенный в полости поршня, и имеющий в дне продольного канала и стенках поперечные окна для подвода в зону охлаждения поршня и отвода его оттуда, соединенные с продольными проточками на наружной поверхности штока, уплотнительный элемент, установленный на заднем конце трубопровода, а на переднем конце полый хвостовик, куда выходят наклонные каналы с боковой поверхности его диска, установленного без зазора между торцами поршня и штока, причем хвостовик соединен со штоком штифтом или резьбой.

Его недостатки: при использовании только резьбовых поверхностей для фиксации хвостовика в продольном канале штока в случае сворачивания поршня со штока, соединенных также резьбой, происходит выворачивание хвостовика, контактирующего диском с торцом поршня. В этом случае между торцами диска и штока образуется зазор, что приводит к деформации диска и хвостовика и выходу их из строя. Если шаг резьбы хвостовика больше шага резьбы штока под поршень, то вследствие выворачивания хвостовика из штока торцом поршня последний заклинивается диском и тогда поршень только стачивают со штока.

При самопроизвольном выворачивании хвостовика из штока уплотнительный элемент заднего конца трубопровода отходит от дна продольного канала штока и нарушается герметичность каналов подвода хладагента в шток и отвода его оттуда, что отрицательно сказывается на эффективности охлаждения поршня.

При разъемном соединении хвостовика с трубопроводом затруднительна установка последнего в продольном канале штока и удаление его оттуда, выполняемое периодически для профилактики, так как в процессе эксплуатации поршневого узла на трубопроводе и в продольном канале штока образуется ржавчина и откладывается накипь при кипении хладагента в зоне охлаждения поршня.

Наклонные сквозные каналы диска не технологичны в изготовлении и, как показали испытания поршней, мало влияют на эффективность охлаждения поршня.

При поршне диаметром не более 50 мм стенка штока в зоне выполнения поперечных окон не более 8 мм и она ослаблена дополнительно этими окнами. Это приводит к отрыву передней части штока при заклинивании поршня в камере прессования или пресс-форме.

При размещении уплотнительного элемента в наружной кольцевой канавке штока, выполненной в соответствующие размеры, затруднительно удаление его оттуда, и он практически не охлаждается, что сказывается отрицательно на его эксплуатационных характеристиках и стойкости поршня. Кроме того, выполнять две канавки (под кольцо и под поперечные окна) сложнее, чем одну общую.

Известен способ охлаждения поршня МЛПД путем циркуляции хладагента от переднего торца его к заднему, по трактам охлаждения, образованным продольными канавками присоединительной (резьбовой) части поверхности штока (см. патент РФ 2043850 от 20.09 1995 г., В 22 D 17/20).

Недостатком такого способа является перенос теплоты от переднего торца поршня к заднему вследствие уменьшения нагрева поршня в этом направлении. Это приводит к уменьшению температурного напора между хладагентом и охлаждаемой поверхностью поршня, при котором может быть обратный эффект - нагрев этой части поршня хладагентом, что недопустимо. Другой недостаток - взаимодействие нагретого хладагента с резьбовыми поверхностями штока и навернутого на него поршня ускоряет износ этих поверхностей и особенно у штока, являющегося более дорогостоящей и трудоемкой в изготовлении деталью прессующего узла.

Цель изобретения - повышение надежности и упрощение изготовления поршневого узла МЛПД.

Она достигается тем, что поршневой узел МЛПД содержит соединенные между собой поршень и шток с продольным каналом под трубопровод с уплотнительным элементом на заднем конце и полым хвостовиком на переднем конце его. Хвостовик, зафиксированный со штоком, заканчивается диском, размещенным без зазора между торцами поршня и штока, имеющего также по поперечному окну, выходящему в продольный канал и в его дно, а также несколько поперечных окон, открытых в продольные проточки его соединительной поверхности, расположенные между окнами диска, выходящими в полость хвостовика. Кроме того, в наружной кольцевой канавке штока установлен уплотнительный элемент для герметизации зоны охлаждения поршня. Хвостовик зафиксирован в штоке резьбой и дополнительно штифтом и соединен неразъемно с трубопроводом, а окна его диска выполнены поперечными. В штоке под поршень, диаметр которого не более 50 мм, несколько поперечных окон образованы в разных поперечных сечениях, а при большем диаметре - в одном сечении, выполнена общая наружная кольцевая канавка под эти окна и установлен уплотнительный элемент.

Поставленная цель достигается также тем, что в способе охлаждения поршневого узла хладагент подают по наружным каналам штока от заднего торца поршня к переднему, а отводят по внутреннему каналу штока в противоположном направлении.

Сопоставительный анализ заявляемого решения с прототипом показывает, что оно отличается тем, что хвостовик зафиксирован в штоке резьбой и дополнительно штифтом и соединен неразъемно с трубопроводом, окна его диска выполнены поперечными, при диаметре поршня не более 50 мм несколько поперечных окон штока образованы в разных сечениях его, а при большем диаметре - в одном поперечном сечении, при этом на штоке создана общая наружная кольцевая канавка под его несколько поперечных окон и уплотнительный элемент. Кроме того, хладагент подают по наружным каналам штока от заднего торца поршня к переднему. Нагретый же хладагент отводят по внутреннему каналу штока в противоположном направлении.

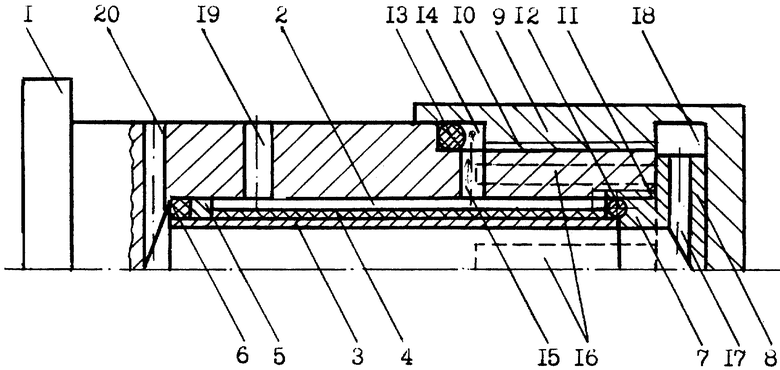

На четеже представлен предлагаемый поршневой узел.

Он содержит шток 1 с продольным каналом 2, в котором с зазором установлен трубопровод 3 с наружным теплоизоляционным покрытием 4. На заднем конце трубопровода имеется металлическое кольцо 5, контактирующее с уплотнительным элементом 6, упирающимся в коническое дно продольного канала 2. С передним концом трубопровода неразъемно скреплен хвостовик 7 диска 8, расположенного без зазора между торцами штока 1 и поршня 9, соединенных между собой резьбой 10. Этот хвостовик зафиксирован в штоке резьбой 11 и дополнительно штифтом 12. Зона охлаждения поршня 9 загерметизирована уплотнительным элементом 13, размещенным в общей наружной кольцевой канавке 14 штока, куда открыты несколько поперечных окон 15 его, выходящих также и в продольный канал 2 штока 1. Эти окна расположены в одном поперечном сечении при диаметре поршня более 50 мм и в нескольких сечениях при меньшем диаметре, обеспечивая требуемую прочность штока в этой зоне. Они открыты в продольные проточки 16, показанные на чертеже штриховыми линиями, расположенные между поперечными окнами 17 диска 8, открытыми в полость хвостовика и через его боковую поверхность в кольцевую канавку 18 поршня 9. В задней части штока выполнено также по одному поперечному окну 19 и 20, выходящему в соответственно продольный канал 2 и его дно.

Поршневой узел охлаждается так: по поперечному окну 19 хладагент поступает в кольцевой зазор, образованный продольным каналом 2 штока 1 и наружной поверхностью трубопровода 3, и устремляется через несколько поперечных окон 15 в общую наружную канавку 14 штока, где кроме них размещен и уплотнительный элемент 13, герметизирующий зону охлаждения поршня 9 и омываемый хладагентом, чем исключается его перегрев теплом поршня и выход из строя. Из этой канавки хладагент устремляется в продольные проточки 16 соединительной (резьбовой) поверхности 10 передней части штока 1. По ним он поступает к его переднему торцу и одновременно в окружном направлении из одной проточки в другую по зазорам между витками резьб поршня 9 и штока 1. Этим обеспечивается охлаждение практически всей внутренней поверхности поршня, за исключением зон контакта его с торцом диска 8 и с наружной боковой поверхностью штока.

Из продольных проточек 16 хладагент поступает в кольцевую канавку 18 поршня 9 и по ней устремляется в окружном направлении к поперечным окнам 17 диска 8. По ним хладагент поступает в полость хвостовика 7, открытую в полость трубопровода 3, и из последней нагретый хладагент через поперечное окно 20 удаляется из штока 1.

Взаимодействие хладагента с нагретым поршнем 9 приводит к охлаждению последнего и нагреву самой охлаждающей среды. Максимальный эффект охлаждения обеспечивается при взаимодействии хладагента с донной и боковой поверхностями переднего торца поршня 9, нагреваемых при работе больше других зон.

Вследствие убывания нагрева поршня от переднего к заднему торцу его наибольший эффект охлаждения обеспечивается циркуляцией хладагента в противоположном направлении, то есть от заднего торца поршня к переднему.

При этом между охлаждаемой поверхностью и хладагентом имеется, невзирая на его нагрев, положительный перепад температур ΔТ и, следовательно, осуществляется теплоотвод от внутренней поверхности поршня согласно уравнению

q = αΔT,

где q - отводимая плотность теплового потока;

α- коэффициент теплоотдачи от охлаждаемой поверхности к хладагенту.

При циркуляции хладагента в противоположном направлении вдоль охлаждаемой зоны поршня максимальный перепад ΔT имеет в начале этой зоны и он уменьшается по мере течения хладагента к заднему торцу поршня, где уровень нагрева хладагента возрастает, а уровень нагрева поршня уменьшается, и этот перепад может быть отрицательным. Тогда вместо охлаждения задней части поршня она будет нагреваться теплом хладагента, что недопустимо.

Таким образом, хладагент должен циркулировать вдоль охлаждаемой зоны поршня от его заднего торца к переднему, а отводится по внутреннему каналу штока - полости трубопровода, имеющего снаружи теплоизоляционный слой, например, для сведения к минимуму подогрева хладагента, подводимому в зону охлаждения.

Подогрев его происходит через стенки трубопровода отводимым нагретым теплом поршня хладагентом. При наличии у трубопровода этого слоя эффект нагрева хладагента минимален и, следовательно, такой хладагент обеспечивает максимальный отвод тепла от охлаждаемой поверхности поршня.

Другой положительной стороной такой схемы циркуляции хладагента является меньшее воздействие хладагента с резьбовыми соединительными поверхностями поршня и штока.

Оно приводит к коррозии этих поверхностей и уменьшении их геометрических параметров, сокращающих таким образом срок их службы и особенно у штока как детали, не подвергающейся воздействию сплава при работе МЛПД.

Стойкость этих резьбовых поверхностей зависит от уровня нагрева хладагента и чем он выше, тем быстрее изнашиваются коррозией резьбовые поверхности поршня и штока.

При циркуляции хладагента от заднего торца поршня к переднему наружная боковая поверхность поршня практически холодная кроме зоны, прилегающей к переднему торцу его, следовательно, нагрев хладагента теплом этой зоны минимален и минимально его коррозионное воздействие на резьбовые поверхности штока и поршня.

Максимальный нагрев его происходит в кольцевой канавке 18 поршня 9, где отсутствует резьба штока, и, следовательно, нет коррозии соединительных поверхностей его и поршня.

Далее нагретый хладагент отводится по поперечным каналам 17 диска 8 в трубопровод 3 и за пределы штока. Износ этих элементов (диска, хвостовика и трубопровода) не влияет на прочность резьбового соединения поршня со штоком и, таким образом, не сказывается на надежности эксплуатации поршневого узла. Кроме того, стоимость этих элементов значительно меньше стоимости поршня 9 и особенно штока 1, поэтому после предельного износа они заменяются новыми.

При циркуляции хладагента от переднего торца поршня к заднему нагретый теплом его передней части хладагент взаимодействует с резьбовыми поверхностями штока 1 и поршня 9, ускоряя их коррозию и износ и преждевременную замену штока, что экономически нецелесообразно.

Таким образом, при наличии поперечных окон в диске значительно упрощается их изготовление, а именно они могут выполняться на сверлильном станке с закреплением хвостовика в резьбовой части штока и при четном количестве их за один проход в верхней части диска и в нижней части его.

Эффективность охлаждения поршня при таком расположении окон диска эквивалентна наклонному размещению их.

Образованием общей наружной кольцевой канавки на штоке под уплотнительный элемент его и несколько поперечных окон упрощается изготовление штока, т. к. не требуется выполнять под каждый из этих элементов свою кольцевую канавку.

К тому же постановка в такую канавку уплотнительного элемента и удаление его оттуда значительно упрощается, а стойкость его благодаря смыванию не нагретым хладагентом значительно возрастает.

Фиксацией хвостовика в штоке резьбой и дополнительно штифтом исключается выворачивание его из штока силами трения между торцами диска и поршня и этим самым гарантируется беспрепятственное свинчивание поршня с резьбовой поверхности штока. Таким мероприятием повышается надежность предлагаемого поршневого узла.

Выполнением нескольких поперечных окон штока при диаметре поршня не более 50 мм в разных сечениях его повышается прочность его по самому слабому сечению - общей наружной кольцевой канавке его и исключается обрыв его в этой зоне при заклинивании прессующего узла в камере прессования или пресс-форме.

Предлагаемым способом охлаждения уменьшается коррозия резьбовых соединительных поверхностей поршня и особенно штока и повышается одновременно эффективность охлаждения поршня.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ (МЛПД) | 2002 |

|

RU2236928C2 |

| Поршневой узел машины литья под давлением | 2018 |

|

RU2685289C1 |

| Поршневой узел машины литья под давлением (МЛПД) | 2018 |

|

RU2679854C1 |

| Поршневой узел машины литья под давлением | 2017 |

|

RU2679024C1 |

| Поршневой узел машины литья под давлением | 2023 |

|

RU2817549C1 |

| Поршневой узел машины литья под давлением | 2022 |

|

RU2789935C1 |

| Поршневой узел машины литья под давлением | 2022 |

|

RU2789937C1 |

| Поршневой узел машины литья под давлением | 2018 |

|

RU2679855C1 |

| ПРЕССУЮЩИЙ УЗЕЛ АВТОМАТИЧЕСКОЙ ПРЕССОВОЙ МАШИНЫ (АПМ) | 2013 |

|

RU2515650C1 |

| Поршневой узел машины литья под давлением | 2022 |

|

RU2789941C1 |

Изобретение относится к литейному производству и пригодно в машинах литья под давлением. Поршневой узел МЛПД содержит соединенные между собой поршень и шток с продольным каналом под трубопровод. На заднем конце трубопровода размещен уплотнительный элемент, а на переднем - полый хвостовик, соединенный со штоком и заканчивающийся диском. Диск расположен без зазора между торцами поршня и штока, имеющего также по поперечному окну, выходящему в продольный канал штока и в его дно. Кроме того, шток имеет несколько поперечных окон, открытых в продольные проточки его соединительной поверхности, расположенные между окнами диска, выходящими в полость хвостовика. Также в наружной кольцевой канавке штока установлен уплотнительный элемент для герметизации зоны охлаждения поршня. Хвостовик соединен неразъемно с трубопроводом, а окна в диске выполнены поперечными. В штоке под поршень диаметром не более 50 мм несколько поперечных окон образованы в разных поперечных сечениях, а при большем диаметре - в одном сечении. Хладагент подают по наружным каналам штока от заднего торца поршня к переднему. Нагретый хладагент отводят по внутреннему каналу штока в противоположном направлении. Изобретение обеспечивает повышение надежности работы и упрощение изготовления узла. 2 с. п. ф-лы, 1 ил.

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2043850C1 |

| Прессующий узел машины для литья под давлением | 1990 |

|

SU1770059A1 |

| ПРЕССУЮЩИЙ ПОРШЕНЬ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2006340C1 |

| DE 3934778, 05.07.1990 | |||

| US 4311185, 19.01.1982. | |||

Даты

2002-02-27—Публикация

2000-05-22—Подача