Изобретение относится к литейному производству и пригодно для машин литья под давлением (МЛПД).

Известен поршневой узел МЛПД, выполненный в виде поршня, размещенного своей полостью на передней части штока. У штока есть тракты циркуляции хладагента, омывающего внутренние поверхности поршня (см. М.Б. Беккер. Литье под давлением. М.: Машиностроение, 1985, с.56).

Известен другой поршневой узел (см. патент PФ № 2043850 от 20.09.95, В 22 D 17/20), содержащий шток с продольным каналом, размещенным в полости поршня, и имеющий в дне этого канала и в стенках поперечные окна для подвода хладагента в зону охлаждения поршня и отвода его оттуда, соединенные с продольными проточками на наружной поверхности штока, уплотнительный элемент, установленный на заднем конце трубопровода, размещенного с зазором в продольном канале штока, а передним концом неразъемно соединенного с полым хвостовиком, куда выходят поперечные окна с боковой поверхности его диска, установленного без зазора между торцами поршня и штока; при этом хвостовик соединен штифтом и резьбой со штоком, у которого в наружной кольцевой канавке размещен уплотнительный элемент и выходят своими концами продольные проточки, а также выполнены поперечные окна, открытые в его продольный канал.

Его недостатки: нетехнологичность из-за выполнения продольных проточек (как минимум 4-х для поршней ⊘ 40 мм и как максимум 12 для поршней ⊘ 150 мм) на резьбовой поверхности штока длиной как минимум 500 мм и поперечных окон в его кольцевой канавке под уплотнительный элемент, что требует значительного времени на установку, выверку штока и т.д. из-за его длины.

Выполнением этих проточек уменьшается резьбовая поверхность штока, что заставляет изготовлять ее максимально возможной длины, а при шаге ее в 3 мм требуется на образование ее у штока и поршня значительное время.

Взаимодействие холодного и особенно нагретого теплом поршня хладагента вызывает соответственно коррозию и ускоренный износ резьбовых поверхностей поршня и штока, являющегося дорогостоящей по сравнению с диском, хвостовиком, трубопроводом и поршнем деталью (его стоимость как минимум на порядок выше стоимости поршня).

Цель изобретения - повышение надежности и технологичности поршневого узла МЛПД.

Она достигается тем, что поршневой узел МЛПД, содержащий соединенные между собой поршень и шток, трубопровод, установленный с зазором в продольном канале штока, уплотнительный элемент, размещенный на заднем конце трубопровода, соединенного неразъемно передним концом с полым хвостовиком диска, размещенного без зазора между торцами поршня и штока и соединенного хвостовиком со штоком посредством резьбы и штифта, поперечные окна диска открыты в полость его хвостовика и в боковой кольцевой зазор между ним и поршнем, причем в стенках задней части штока выполнены свои поперечные окна, выходящие в его продольный канал и дно, а в передней части штока - в продольный канал и кольцевую канавку с уплотнительным элементом, образованную поверхностями штока и поршня, соединенную продольными проточками штока с боковым кольцевым зазором между диском и поршнем, кольцевая канавка под уплотнительный элемент, образованная поверхностями поршня, штока и заднего торца диска, открыта в боковой кольцевой зазор между диском и поршнем и в продольный канал штока через его передние поперечные окна, сообщающиеся с продольными каналами соединения "шток - хвостовик диска", при этом окна диска расположены под углом ≤90° относительно его продольной оси и открыты в его глухую полость, выполненную продолжением полости хвостовика; кольцевая канавка под уплотнительный элемент, образованная поверхностями поршня, заднего торца диска, штока и торца гайки, упертой во втулку с наружной соединительной поверхностью под поршень, зафиксированную дополнительно, как и гайка, шпонкой, штифтом и т.д. на штоке и упертой в его бурт, соединена поперечными окнами, созданными контактирующими торцевыми поверхностями штока и диска, с продольными каналами соединения "шток - хвостовик диска"; под поршень на диске выполнена соединительная поверхность с продольными проточками, открытыми в боковой кольцевой зазор между ними и в кольцевую канавку с уплотнительным элементом, образованную их поверхностями и штоком и соединенную с продольным каналом последнего через поперечные окна диска, расположенные у его заднего торца и выходящие в его продольный канал, в котором размещен с зазором трубопровод, соединенный с ним неразъемно передним концом, а на хвостовике диска установлен свой уплотнительный элемент.

Сопоставительный анализ заявляемого решения с прототипом показывает, что оно отличается тем, что кольцевая канавка под уплотнительный элемент образована поверхностями поршня, штока и заднего торца диска; при этом она открыта в баковой кольцевой зазор между диском и поршнем и в продольный канал штока благодаря его передним поперечным окнам; эти окна сообщаются с продольными каналами соединения "шток - хвостовик диска", кроме того, у диска окна располагаются под углом ≤90° относительно его продольной оси и выходят в его глухую полость, выполненную продолжением полости его хвостовика; кольцевая канавка под уплотнительный элемент образована поверхностями поршня, заднего торца диска, штока и торца гайки; последняя упирается во втулку с наружной соединительной поверхностью под поршень, зафиксированную дополнительно, как и гайка, шпонкой, штифтом и т.д. на штоке и упертой в его бурт; эта канавка соединена поперечными окнами, созданными контактирующими торцевыми поверхностями штока и диска, с продольными каналами соединения "шток - хвостовик диска"; на диске выполнена под поршень соединительная поверхность с продольными проточками; эти проточки открыты в боковой кольцевой зазор между диском и поршнем и в кольцевую канавку под уплотнительный элемент, образованную их поверхностями и штоком, эта канавка соединена с продольным каналом штока поперечными окнами диска, размещенными у его заднего торца и выходящими в его продольный канал; в этом канале установлен с зазором трубопровод, соединенный с диском неразъемно своим передним концом, при этом на хвостовике диска установлен свой уплотнительный элемент.

Сопоставительный анализ заявляемого решения с прототипом показывает, что образованием кольцевой канавки под уплотнительный элемент поверхностями поршня, штока и заднего торца диска упрощается изготовление штока из-за ненадобности выполнения у него соответствующей проточки специальным канавочным резцом (в нашем случае у штока выполняется понижение проходным резцом, а передняя стенка канавки образована задним горцем диска, присоединяемого к штоку через его хвостовик). Размещением соединения поршень-шток за уплотнительным элементом исключается воздействие хладагента на резьбовые поверхности штока и поршня и повышается их стойкость, особенно у штока, как у незаменяемого элемента этого соединения (после предельного износа поршень заменяется новым, присоединяемым к одному и тому же штоку). Из-за кольцевой канавки под уплотнительный элемент, открытой в боковой кольцевой зазор между диском и поршнем, исключаются продольные проточки в соединении "шток-поршень" для подвода хладагента к передней части поршня. Это позволяет уменьшить длину присоединительной резьбовой части штока и поршня, что уменьшает трудоемкость изготовления этих элементов. Выполнением в передней части штока поперечных окон у его переднего торца, соединяющих указанную кольцевую канавку с продольным каналом штока через продольные каналы соединения "шток - хвостовик диска", исключается образование на резьбовой поверхности штока продольных проточек и воздействие на нее хладагента, чем повышается технологичность узла в целом из-за меньшей длины резьбовой поверхности хвостовика, на которой выполнены проточки, образующие с резьбовой поверхностью штока продольные каналы под хладагент. Из-за уменьшения длины резьбовой поверхности штока возрастает длина диска, в котором выполняется продольная глухая полость - продолжение полости хвостовика - для циркуляции хладагента через его окна, наклоненные под углом ≤90° относительно его продольной оси. При этом =90° при диаметре поршня не более 50÷55 мм и <90° при диаметре его больше 55 мм для обеспечения прочности стенок диска в зоне выполнения этих окон и его продольной глухой полости.

Выполнением сборной передней части штока, а именно в виде гайки и резьбовой втулки с соединительной (резьбовой) поверхностью под поршень, надетых на шток с дополнительной фиксацией на нем шпонкой, штифтом и т.д. и упертые друг в друга, исключается износ передней части штока и, таким образом, гарантируется неограниченный срок службы его вследствие замены у него изношенной по резьбовой поверхности втулки на другую, третью и т.д. Дополнительной фиксацией гайки со штоком исключается ее отворачивание при работе, а втулки со штоком - вращение ее относительно штока при присоединении или отсоединении от него поршня при его замене другим. Образованием кольцевой канавки под уплотнительный элемент поверхностями поршня, заднего торца диска, штока и торца гайки исключается выполнение ее специально на штоке, чем повышается его технологичность. Так же повышается технологичность и за счет отсутствия у него канавки для выхода инструмента при нарезании резьбовой поверхности под поршень. Поперечными окнами, созданными поперечными канавками торца штока и задним торцем диска или торцем штока и поперечными канавками заднего торца диска исключаются сверлильные станки для образования этих окон в передней части штока, что повышает технологичность узла прессования в целом. Срок службы резьбовой поверхности втулки может быть существенно увеличен по сравнению с резьбовой поверхностью штока за счет подбора соответствующих материала и химико-термической обработки ее, что более экономично по сравнению с использованием этих мероприятий для штока, масса которого несоизмерима с массой втулки.

Выполнением под поршень соединительной (резьбовой) поверхности на диске гарантируется неограниченный срок службы штока, так как диск становится заменяемой, как и поршень, деталью с более продолжительным сроком служба по сравнению с поршнем. Это обеспечивается его материалом и химико-термической обработкой. Образованием на соединительной поверхности диска продольных проточек для соединения бокового кольцевого зазора между ним и поршнем с кольцевой канавкой под уплотнительный элемент, образованной их поверхностями и штоком, обеспечивается охлаждение по всей внутренней боковой поверхности поршня, кроме зоны у его заднего торца, базирующейся на штоке, чем обеспечивается максимальный эффект его охлаждения. Образованием у заднего торца диска своих поперечных окон, открытых через продольную полость и полость хвостовика в продольный канал штока, исключается создание продольных каналов в соединение "шток - хвостовик диска", чем повышается технологичность диска.

Размещением на хвостовике диска своего уплотнительного элемента исключается циркуляция хладагента по зазорам резьбового соединения "шток - хвостовик диска" и повышается его срок службы.

Перечисленное выше свидетельствует, что предлагаемое решение соответствует критерию "новизна", а сравнение его с известными аналогами показало, что оно обладает и существенными отличиями.

Предлагаемое решение представлено на фиг.1 и содержит: шток 1 с продольным каналом 2, в котором с зазором установлен трубопровод 3 с теплоизоляционным покрытием 4. На заднем конце трубопровода имеется металлическое кольцо 5, контактирующее с уплотнительным элементом 6, упирающимся в коническое дно продольного канала 2. С передним концом трубопровода неразъемно соединен полый хвостовик 7 диска 8, расположенного без зазоров между торцами штока 1 и поршня 9, соединенных между собой резьбой 10. Хвостовик 7 диска 8 зафиксирован в штоке 1 резьбой 11 и штифтом 12, размещенным у переднего торца штока 1 перед уплотнительным элементом 13, герметизирующим зону охлаждения поршня 9. Этот элемент расположен в кольцевой канавке 14, образованной поверхностями передней части штока 1 (торцевой и боковой), заднего торца диска 8 и поршня 9. Канавка 14 через передние поперечные окна 15 штока и продольные каналы 16 резьбового соединения "шток - хвостовик" открыта в продольный канал 2 штока 1 и боковой кольцевой зазор 17 между поршнем 10 и диском 8. В него выходят окна 18 диска 8, наклоненные относительно его продольной оси под углом ≤90°, открытые также и в его продольную глухую полость 19, выполненную продолжением полости 20 хвостовика 7 диска 8, открытой в полость 21 трубопровода 3. Окна 18 диска 8 смещены в угловом направлении относительно передних окон 15 штока для турбулизации циркулирующего хладагента и повышения эффективности охлаждения поршня 9. В штоке 1 выполнены задние поперечные окна 22 и 23, открытые соответственно в зазор между продольным каналом 2 и полость 21 трубопровода 3 через коническое дно этого канала.

Поршень 9 охлаждается так: хладагент поступает через поперечное окно 22 штока 1 в зазор между его продольным каналом 2 и трубопроводом 3 и устремляется к переднему торцу штока. Там он по продольным каналам 16, образованным резьбовыми поверхностями соединения "шток - хвостовик диска" попадает в передние поперечные окна 15 штока 1, из них в кольцевую канавку 14 соединения "поршень - диск - шток", из которой по боковому кольцевому зазору 17 к дну поршня 9, омывая его переднюю боковую поверхность, нагреваемую максимально при работе запрессовываемым сплавом через его передний торец за счет перетечек тепла от переднего к заднему торцу на расстоянии не более 0,5 длины поршня 9. Нагретый теплом поршня хладагент отводится по окнам 18 диска 8 в его продольную глухую полость 19, охлаждая частично через диск передний торец поршня 9. Далее нагретый хладагент поступает в продольную полость 20 хвостовика, из нее в полость 21 трубопровода 3, далее через поперечный канал 23 за пределы штока.

Охлаждение остальной резьбовой части поршня 9 осуществляется смыванием хладагентом поверхности продольного канала 2 штока и отвода тепла от его резьбовой поверхности к хладагенту через его стенки путем теплопроводности его материала.

Охлаждением боковой и части торцевой поверхности поршня исключается перегрев (при оптимальных толщинах стенок) зоны их пересечения - наиболее термонапряженной зоны и достигается стойкость поршня на АЛ сплавах порядка 20÷60 тысяч запрессовок.

Герметизацией уплотнительным элементом 13 резьбовых поверхностей поршня 9 и штока 1 исключается попадание туда хладагента и коррозия их, что увеличивает срок службы резьбы и особенно у штока, как наиболее дорогостоящей детали данного узла.

Циркуляция нагретого хладагента вдоль поверхностей поршня, диска 8, хвостовика 7, трубопровода 3 приводит к ускоренной коррозии их, наиболее дешевых деталей по сравнению со штоком 1, подлежащих замене после предельной коррозии. Это экономически целесообразнее замены штока, подвергаемого воздействию холодным хладагентом со стороны его продольного канала 2, продольных каналов 16 соединения "шток- хвостовик диска" и передних поперечных окон 35 штока. Скорость коррозии от такого хладагента значительно меньше, чем от нагретого, и, следовательно, гарантируется длительный срок службы штока.

На фиг.2 представлен 2-й вариант прессующего узла МЛПД, содержащий вышеуказанные элементы (поз. 1-23), к которым добавляются: гайка 24, навернутая на переднюю часть штока и застопоренная с ним, например, штифтом, условно не показанным, втулка 25 с наружной соединительной (резьбовой) поверхностью под резьбу 10 поршня 9, упертая одним концом в торец гайки 24, а другим в бурт штока. Эта втулка застопорена на штоке от вращения, например, шпонкой 26, штифтом и т.д. Кольцевая канавка 14 под уплотнительный элемент 13 открыта, как и канавка предыдущего узла, в боковой кольцевой зазор 17 между диском 8 и поршнем 9 и в продольный канал 2 штока 1 через поперечные каналы 15, образованные поперечными канавками переднего торца штока 1 и заднего торца диска 8 или передним торцем штока 1 и поперечными канавками заднего торца диска 8 (не исключено выполнение и передних поперечных окон у штока) в продольные каналы 16 соединения "шток - хвостовик диска". Эффект охлаждения поршня такой же, что и у предыдущего варианта предлагаемого узла, а преимущество - отсутствие у штока резьбы под резьбу поршня, что делает шток неизнашиваемым при работе.

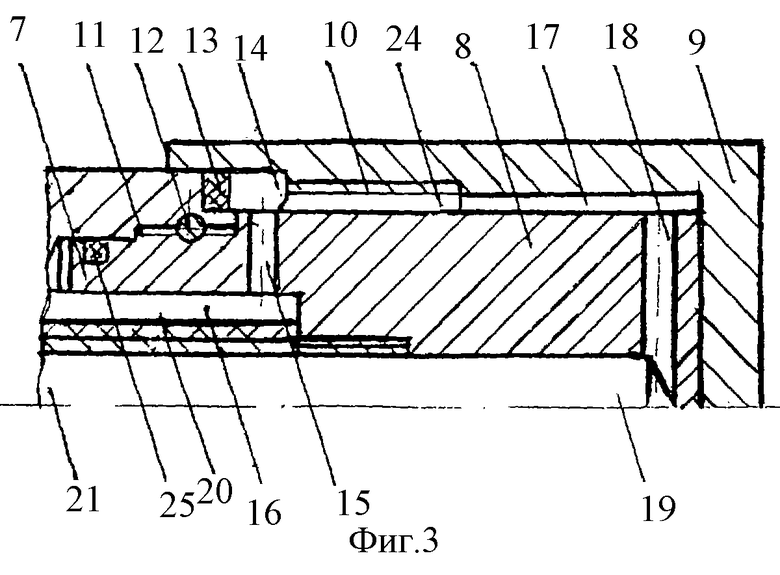

На фиг.3 представлен третий вариант прессующего узла, у которого позиции 1-23 аналогичны фиг.1, к которым добавляются продольные проточки 24 диска с присоединительной (резьбовой) поверхностью под резьбовую поверхность 10 поршня 9; уплотнительный элемент 25, размещенный на хвостовике 7 диска 8. Поперечные окна 15 выполнены у заднего торца диска 8 к открыты в кольцевую канавку 14 с уплотнительным элементом 13, образованную поверхностями поршня 9, заднего торца диска 8 и штока 1, и в продольный канал 16, образованные ступенчатой полостью 19 диска 8 и полостью 20 его хвостовика 7 и расположенным там трубопроводом 3, который передним концом неразъемно соединен с диском, например, резьбой и штифтом, условно не показанным.

Хладагент в зону охлаждения поршня 9 подводится по продольному каналу 16 к поперечным окнам 15 диска 8 и далее поступает в кольцевую канавку 14 соединений "поршень - шток - диск", омывая уплотнительное кольцо 13. Из нее по продольным проточкам 24 диска 8 устремляется в боковой кольцевой зазор 17 между ним и поршнем 9 и по зазорам между витками их резьб, охлаждая последний. Эффект охлаждения поршня 9 аналогичен охлаждению поршня прототипа, а преимущество этого узла - максимальные технологичность и стойкость штока вследствие отсутствия у него резьбовой поверхности под поршень и поперечных окон в передней его части.

Таким образом, предлагаемыми вариантами прессующего узла МЛПД сокращается время на изготовление штока и поршня благодаря: меньшей длины их соединительных (резьбовых) поверхностей; выполнению продольных проточек на хвостовике, например, меньшей длины, чем длина резьбовой поверхности поршня; а отсутствием под поршень резьбовой поверхности на штоке обеспечивается неограниченный срок службы его при эффективном охлаждении поршня по всей внутренней поверхности или только передней половины ее.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И СПОСОБ ЕГО ОХЛАЖДЕНИЯ | 2000 |

|

RU2179907C2 |

| Поршневой узел машины литья под давлением | 2018 |

|

RU2685289C1 |

| Поршневой узел машины литья под давлением | 2017 |

|

RU2679024C1 |

| Поршневой узел машины литья под давлением | 2018 |

|

RU2679855C1 |

| Поршневой узел машины литья под давлением | 2019 |

|

RU2716924C1 |

| ПРЕССУЮЩИЙ УЗЕЛ АВТОМАТИЧЕСКОЙ ПРЕССОВОЙ МАШИНЫ (АПМ) | 2013 |

|

RU2515650C1 |

| Поршневой узел машины литья под давлением (МЛПД) | 2018 |

|

RU2679854C1 |

| Поршневой узел машины литья под давлением | 2023 |

|

RU2817549C1 |

| Поршневой узел машины литья под давлением | 2018 |

|

RU2680320C1 |

| Прессующий узел машины литья под давлением | 2016 |

|

RU2637033C1 |

Изобретение относится к литейному производству. Поршневой узел содержит поршень, шток, трубопровод для подачи охладителя. Трубопровод установлен с зазором в продольном канале штока и соединен с полым хвостовиком диска, размещенного без зазора между торцами поршня и штока. В диске выполнены поперечные окна под углом ≤90° к его продольной оси, открытые в полость хвостовика и в боковой кольцевой зазор между диском и поршнем. В задней и передней частях штока выполнены поперечные окна, выходящие в его продольный канал. Поверхности поршня, штока и заднего торца диска образуют кольцевую канавку, открытую в кольцевой зазор между диском и поршнем и в продольный канал штока через передние поперечные окна. В кольцевой канавке размещен уплотнительный элемент. Такое выполнение кольцевой канавки уменьшает длину резьбовой части штока. Исключается воздействие хладагента на резьбовые поверхности штока и поршня. Повышается надежность и технологичность поршневого узла. 2 з.п. ф-лы, 3 ил.

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2043850C1 |

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И СПОСОБ ЕГО ОХЛАЖДЕНИЯ | 2000 |

|

RU2179907C2 |

| US 4311185 A, 19.01.1982 | |||

| DE 3934778 A, 05.07.1990. | |||

Даты

2004-09-27—Публикация

2002-04-22—Подача