Изобретение относится к области изготовления прессованных материалов из древесины и одревесневших сельскохозяйственных отходов (солома злаковых, кукурузные кочерыжки, лузга подсолнечника и овса, костра льна и конопли, др. ) без добавления связующих и может найти применение в деревообрабатывающей промышленности и в производстве строительных материалов.

Известны способы изготовления плит из измельченного растительного сырья без связующего, включающие предварительную обработку древесных частиц различными химическими веществами (модифицирующими агентами) с последующим формированием из них брикетов при нормальной температуре и горячее прессование из брикетов плит.

Наиболее близким к данному изобретению является способ получения плит из растительного сырья, включающий обработку его водяным паром перед модификацией аммиаком с последующим формованием и горячим прессованием [1].

Недостатками известных способов являются невысокие физико-механические свойства получаемых плит, а также, как правило, дороговизна модифицирующих агентов.

Изобретение направлено на улучшение физико-механических свойств плит из растительного сырья без связующего за счет увеличения реакционной способности пресс-массы, упрощение технологии их получения и повышения эффективности способа.

Это достигается предлагаемым способом получения плит из растительного сырья, включающим предварительную обработку растительного сырья водяным паром при 170-180oС, модификацию его ацетоном с последующим двухстадийным прессованием плит.

При воздействии водяного пара на основные компоненты клеточных стенок растительного сырья происходит отщепление ацильных групп (90% составляют ацетилы) с образованием органических кислот (в основном уксусной). Уксусная и муравьиная кислоты оказывают каталитическое воздействие на растворение отдельных компонентов растительной ткани Наиболее лабильной в химическом отношении компонент - гемицеллюлозы при 160oС начинает переходить в раствор в виде мономеров и олигомеров. Одновременно с вышеназванными процессами происходит распад (дегидратация) моносахаров и уроновых кислот с образованием фурфурола, метилфурфурола, гидрооксиметилфурфурола, а также некоторых других веществ, содержащих альдегидные и кетонные группы, сопряженные с двойными связями. В свою очередь из продуктов разложения углеводов начинают усиленно образовываться гуминоподобные вещества, представляющие собой продукты поликонденсации фенольных соединений, образующихся при деструкции лигнина, и фурфурола или оксиметилфурфурола, имеющихся в гидролизате в заметных количествах (12-15% от а.с.в.), сорбирующихся частицами растительного сырья.

Эти образующиеся во время гидролитической обработки полимерные вещества (17-19% от а.с.в.), а также водорастворимые вещества выполняют роль связующего в процессе горячего прессования и соответственно улучшают прочность и водостойкость готовых изделий.

При последующем воздействии ацетона увеличиваются пластичность пресс-массы и скорость протекания различных реакций (в частности, поликонденсационных процессов). При взаимодействии фурфурола и его гомологов с ацетоном происходит образование фурфуролацетонового мономера, который представляет собой смесь продуктов конденсации вышеназванных веществ и обладает высокой полимеризационной активностью, обусловленной полифункциональностью полученных соединений. Образованный фурфуролацетоновый мономер гидрофобен и тем самым увеличивает водостойкость готового изделия.

Пример. Измельченные сосновые опилки с исходной влажностью 10-15% загружают в предварительно нагретый автоклав, снабженный паровой рубашкой и мешалкой. При помощи водяного пара поднимают температуру исходного сырья до температуры реакции 174-180oС и выдерживают 60 мин, при которой образуется наибольшее количество водорастворимых веществ (23, 55%), из них 10, 24% - редуцирующие вещества, а также достаточный для образования полимерных соединений процент экстрактивных веществ (22, 10%) и фурфурола (4, 10%).

После чего сырье подсушивают до влажности 10-12% и вводят ацетон в количестве 5% от массы абсолютно сухого вещества. Потом модифицированную ацетоном пресс-массу подпрессовывали в специальных пресс-формах и направляли сформированные брикеты в пресс горячего прессования (давление 15 МПа, температура 160oС, выдержка 2 мин/мм толщины плиты).

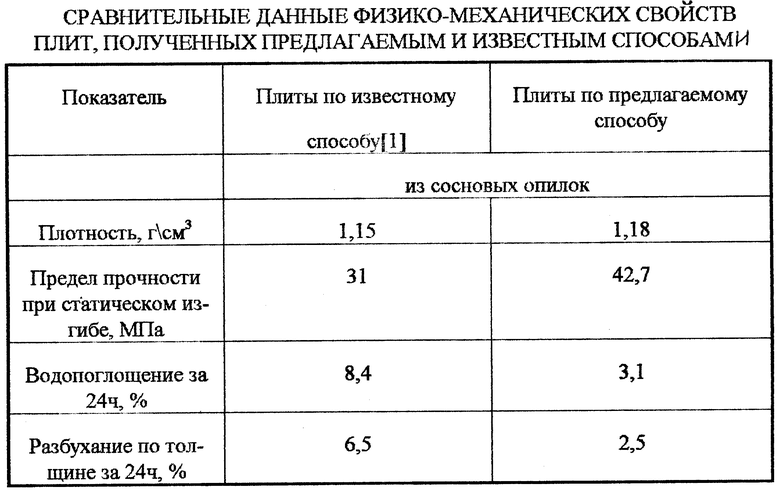

Данные таблицы показывают, что физико-механические свойства плит, полученных предлагаемым способом, улучшены по сравнению с плитами, полученными известными способами. Кроме того, ацетон как модификатор пресс-массы сравнительно дешев и применяется в данном способе в небольшом количестве, а также может быть использован после регенерации отработанных растворителей лакокрасочного производства.

Литература

1. Авторское свидетельство СССР 656868, кл. В 27 N 3/04, 1979.

Изобретение относится к деревообрабатывающей промышленности. Способ включает предварительную обработку растительного сырья водяным паром при 170-180oС, модификацию его ацетоном с последующим формованием из него брикетов при нормальной температуре и горячее прессование из брикетов плит при давлении 15 МПа, температуре 160oС и продолжительности прессования 2 мин/мм толщины плиты. Изделия, изготовленные предложенным способом, обладают улучшенными физико-механическими свойствами. 1 табл.

Способ получения плит из растительного сырья без связующих, включающий обработку сырья водяным паром при 170-180oС, химическую модификацию с последующим формованием из него брикетов при нормальной температуре и горячим прессованием, отличающийся тем, что в качестве модификатора используют ацетон в количестве 5% от массы абсолютно сухого вещества для повышения прочности изделий с одновременным уменьшением водопоглощения и разбухания.

| Способ изготовления мягких биостойких древесноволокнистых плит | 1977 |

|

SU656869A1 |

| Способ изготовления древесно-волокнистых плит | 1985 |

|

SU1303642A1 |

Авторы

Даты

2002-02-27—Публикация

1999-06-07—Подача