Изобретение относится к электронике и может быть использовано для обеспечения требуемых тепловых режимов элементов радиоэлектронной аппаратуры (РЭА) с высокими тепловыделениями.

В настоящее время одним из распространенных методов отвода тепла от элементов РЭА с высокими тепловыделениями является принудительное жидкостное охлаждение [3]. При использовании этого метода отвод тепла от элементов РЭА производится за счет прокачивания охлаждающей жидкости через каналы в узлах охлаждаемого прибора.

Довольно часто используется схема охлаждения [2], в которой теплообмен между тепловыделяющим элементом РЭА и жидкостью происходит в условиях вынужденной конвекции в замкнутом контуре. При этом отвод тепла от контура осуществляется с помощью теплообменника, а движение жидкости - с помощью нагнетателя.

Недостатком указанных систем охлаждения является невозможность поддержания температуры элемента РЭА на определенном уровне с высокой точностью (осуществления термостабилизации элемента РЭА) вследствие большой ошибки термостатирования охлаждающей жидкости.

В [1] описан прибор, содержащий первые теплоизолирующий кожух и рубашку, образованную стенками первой рабочей камеры и теплоизолирующего кожуха, с установленными в ней перегородками, образующими секции, выход каждой из предыдущей секции соединен с входом последующей секции, источник нагнетания жидкости и блок регулирования температуры. В нем с целью повышения точности термостатирования предусмотрены вторые теплоизолирующие кожух и рубашка, образованная стенками второй камеры и второго теплоизолирующего кожуха, снабженная перегородками, образующими секции, причем секция, образованная стенкой первой рабочей камеры и близлежащей к ней перегородкой, соединена трубчатым каналом с секцией, образованной стенкой второй камеры и близлежащей к ней перегородкой, секция, образованная стенкой второго теплоизолирующего кожуха и близлежащей к нему перегородкой, соединена с входом источника нагнетания, выход которого через блок регулирования температуры трубчатым каналом соединен с секциями, образованными стенками первого теплоизолирующего кожуха и близлежащим к ним перегородкам.

Конструкция позволяет повысить точность термостабилизации элементов РЭА, однако имеет значительные габаритные размеры и сложна в исполнении.

Целью изобретения является устранение указанных недостатков.

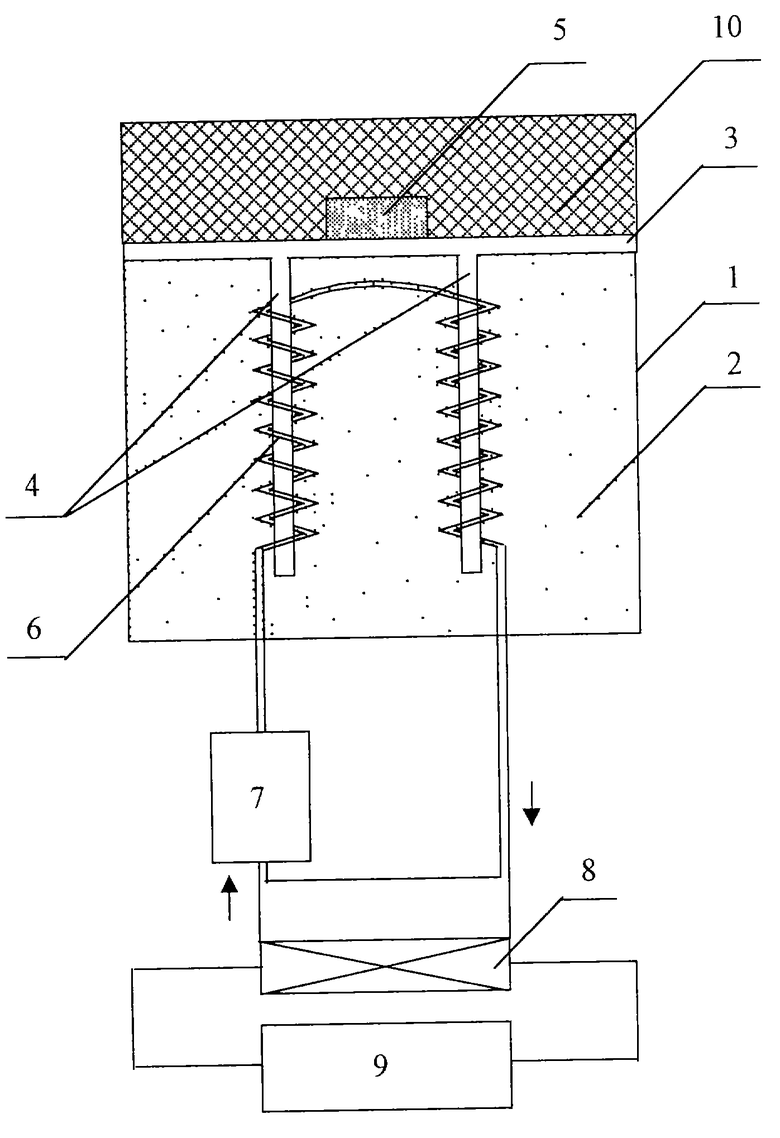

Для повышения точности термостабилизации элементов РЭА, а также уменьшения габаритных размеров и упрощения конструкции предлагается устройство, изображенное на чертеже.

Устройство содержит тонкостенный металлический контейнер 1 с плавящимся рабочим веществом 2, крышка 3 которого выполнена в виде плоской поверхности, с внутренней стороны которой расположены металлические штыри 4, погруженные в плавящееся рабочее вещество, а с внешней - элемент РЭА 5. Теплообменник 6 представляет собой тонкостенную металлическую трубку, по которой протекает охлаждающая жидкость. Та часть теплообменника, которая находится в контейнере с плавящимся рабочим веществом, выполнена в форме спирали, окружающей металлические штыри крышки с зазором между трубкой и штырем 10-15 мм. Протекание жидкости по теплообменнику осуществляется посредством нагнетателя 7, охлаждение жидкости - термоэлектрической батареей 8, питаемой от источника электрической энергии 9. Для снижения до минимума влияния колебаний температуры окружающей среды применяется теплоизоляция 10.

Устройство работает следующим образом.

Тепло, поступающее от элемента РЭА 5, передается на крышку 3, штыри 4 и через поверхность соприкосновения рабочему веществу 2. Переданное рабочему веществу 2 тепло нагревает его до температуры плавления и непосредственно плавит. Температура рабочего вещества 2, а также штырей 4, крышки 3 и элемента РЭА 5 будет оставаться неизменной (равной температуре плавления рабочего вещества) до тех пор, пока рабочее вещество 2 в контейнере 1 не расплавится полностью. Для того чтобы рабочее вещество 2 поддерживалось в состоянии плавления на протяжении всего цикла работы элемента РЭА 5, необходим отвод избытка тепла. В предлагаемой конструкции отвод такого избытка тепла от плавящегося рабочего вещества 2 осуществляется охлаждаемой ТЭБ 8 жидкостью, протекающей по теплообменнику 6. Для увеличения площади соприкосновения рабочего вещества 2 с теплообменником 6 и тем самым увеличения эффективности отвода тепла охлаждающей жидкостью часть теплообменника 6, находящаяся в рабочем веществе 2, выполнена в виде спирали, окружающей металлические штыри 4 крышки 3, с зазором 10-15 мм.

Циркуляция жидкости обеспечивается за счет нагнетателя 7.

Указанная конструкция по сравнению с аналогом обладает более простой конструкцией, меньшими габаритными размерами, вместе с тем обеспечивая высокий уровень точности поддержания температуры элемента РЭА.

Литература

1. А.с. 1136125 (СССР) Жидкостной термостат/ Паутов Г.А./ Б.И. 3, 1985.

2. Дульнев Г.И. Тепло- и массообмен в радиоэлектронной аппаратуре. М.: Высшая школа, 1984.

3. Роткоп Л.Л., Спокойный Ю.Е. Обеспечение тепловых режимов при конструировании радиоэлектронной аппаратуры. М.: Сов. радио, 1976.

Использование: для обеспечения требуемых тепловых режимов элементов радиоэлектронной аппаратуры (РЭА) с высокими тепловыделениями. Технический результат заключается в повышении точности термостабилизации элементов РЭА, а также уменьшении габаритных размеров и упрощении конструкции. Устройство содержит тонкостенный металлический контейнер с плавящимся рабочим веществом. Его крышка выполнена плоской с внутренней стороны - с металлическими штырями, погруженными в плавящееся рабочее вещество. С внешней стороны на крышке расположен элемент РЭА. Теплообменник представляет собой тонкостенную металлическую трубку, по которой протекает охлаждающая жидкость. Та часть теплообменника, которая находится в контейнере с плавящимся рабочим веществом, выполнена в форме спирали, окружающей металлические штыри крышки с зазором между трубкой и штырем 10-15 мм. Протекание жидкости по теплообменнику осуществляется посредством нагнетателя, охлаждение жидкости - термоэлектрической батареей, питаемой от источника электрической энергии. Для снижения до минимума влияния колебаний температуры окружающей среды применяется теплоизоляция. 1 ил.

Устройство для термостабилизации элементов радиоэлектронной аппаратуры с высокими тепловыделениями, содержащее основание для крепления радиоэлектронного элемента и систему жидкостного охлаждения, отличающееся тем, что основание выполнено в виде крышки с металлическими штырями, входящими в контейнер с плавящимся веществом, а охлаждающая жидкость циркулирует по тонкостенной металлической трубке, выполненной в форме спирали, окружающей металлические штыри крышки с зазором между трубкой и штырем 10-15 мм, причем движение жидкости осуществляется с помощью нагнетателя, а ее охлаждение - с помощью термоэлектрической батареи.

| Жидкостной термостат | 1982 |

|

SU1136125A1 |

| Термоэлектрический интенсификатор теплопередачи, преимущественно для отвода тепла от элементов радиоэлектроники большой мощности | 1991 |

|

SU1824681A1 |

| Радиатор для охлаждения радиоэлементов | 1987 |

|

SU1431083A1 |

| Радиатор для охлаждения радиоэлектронной аппаратуры | 1980 |

|

SU884183A2 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОРАДИОЭЛЕМЕНТОВ | 1996 |

|

RU2110902C1 |

| УСТРОЙСТВО ТЕРМОСТАТИРОВАНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ БЛОКОВ | 1992 |

|

RU2061308C1 |

| ТЕРМОСТАТ | 1992 |

|

RU2009622C1 |

| СПОСОБ СОЗДАНИЯ ТОКОПОДВОДОВ для ИЗМЕРЕНИЯ ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ ТЕКСТИЛЬНЫХМАТЕРИАЛОВ | 0 |

|

SU217676A1 |

| GB 1521159 А, 16.08.1978 | |||

| СПОСОБ БАЛАНСИРОВКИ РОТОРОВ | 1999 |

|

RU2163008C2 |

| АЛЕКСЕЕВ В.А | |||

| Охлаждение радиоэлектронной аппаратуры с использованием плавящих веществ | |||

| - М | |||

| : Энергия, 1975, с.89. | |||

Авторы

Даты

2002-02-27—Публикация

2000-09-07—Подача