Изобретение относится к радиоэлектронике, в частности к области охлаждения элементов радиоэлектронной аппаратуры (РЭА), работающих в режиме с повторно-кратковременными тепловыделениями.

В настоящее время одним из эффективных средств отвода тепла от элементов РЭА, работающих в режиме с повторно-кратковременными тепловыделениями, является применение в устройствах для их охлаждения и термостабилизации плавящихся рабочих веществ, обладающих относительно большой теплотой фазовых превращений и надежной многократной обратимостью фазовых превращений [1, 2]. К наиболее распространенному типу таких конструкций относятся конструкции, у которых охлаждаемые элементы РЭА располагаются вне объема с рабочим плавящимся веществом на плоской поверхности разделяющей герметичной оболочки и имеют с ней хороший тепловой контакт [1]. При этом как наружная, так и внутренняя поверхности герметичной оболочки могут иметь оребрение для интенсификации теплообмена соответственно с рабочим веществом и окружающей средой. При эксплуатации РЭА основная часть рассеиваемого ею тепла поглощается за счет скрытой теплоты плавления рабочего вещества. После окончания работы аппаратуры происходит остывание рабочего вещества и его затвердевание вследствие теплообмена с окружающей средой.

Рабочее вещество, форма и размеры герметичной оболочки, а также степень ее оребрения определяются количеством выделяемой элементами РЭА тепловой энергии, точностью стабилизации температуры, длительностью работы элемента РЭА и другими эксплуатационными показателями. Данные параметры подбираются на основе теплотехнического расчета и экспериментальной проверки полученных данных для вполне конкретных условий работы теплоотводящего устройства и не предусматривают его функционирование при непредвиденном увеличении длительности функционирования элемента РЭА, мощности тепловыделений или же изменения условий окружающей среды.

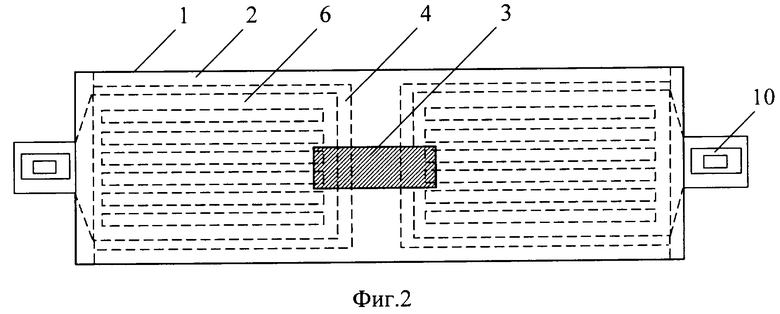

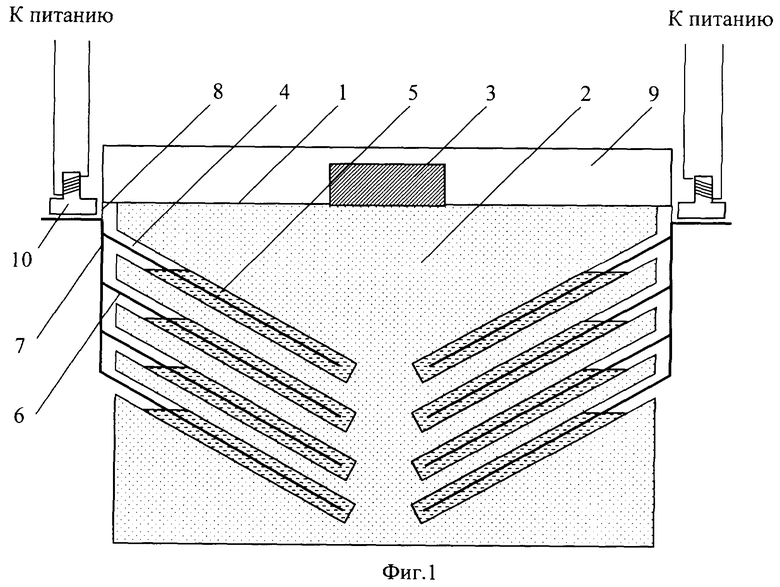

Для устранения данного недостатка, связанного с недостаточной надежностью работы существующих устройств для отвода тепла от элементов РЭА с повторно-кратковременными тепловыделениями, предлагается конструкция, приведенная на фиг.1-2, где на фиг.1 изображен вид сбоку, а на фиг.2 - вид сверху устройства.

Устройство содержит тонкостенный металлический контейнер 1, заполненный рабочим веществом 2, имеющим стабильную температуру плавления, лежащую в пределах 40-65°С (например, кристаллический азотнокислый никель), на одну из торцевых поверхностей которого с хорошим тепловым контактом устанавливается элемент РЭА 3. Металлический контейнер 1 имеет форму прямоугольного параллелепипеда, две противоположные боковые грани (имеющие меньшую площадь) которого профилированы с образованием полостей 4, расположенных друг над другом с углом наклона к горизонтальной плоскости 25-35°С (причем полости образуют две системы, реализованные на двух противоположных гранях, где первая система является зеркальным отражением второй), заполненных в рабочем состоянии на 4/5 своего объема водным раствором соли с низкой криогидратной температурой 5 (например, азотнокислым аммонием). Число полостей, а также их форма и геометрические размеры определяются разработчиком исходя из условий эксплуатации устройства, причем необходимо, чтобы ширина полости была немногим меньше ширины металлического контейнера 1, а длина составляла примерно половину его длины.

В пространство, ограниченное полостями, помещаются тонкие перфорированные пластины 6, выполненные из материала, не вступающего в химическую реакцию с данным типом водного раствора соли с низкой криогидратной температурой 5, соединенные между собой вне полостей металлическими пластинами 7 с образованием подобия двух зеркально отраженных “гребней”, где перфорированные пластины 6 являются “зубьями гребней”, а две металлические пластины 7 - “основаниями гребней”. Верхние края двух металлических пластин 7 отогнуты под углом 90° в направлении от металлического контейнера 1 и соединены посредством гибких подвесов 8 с теплоизоляцией 9. В непосредственной близости от отогнутых краев металлических пластин 7 с двух противоположных сторон металлического контейнера 1 находятся два электромагнита 10, электрически связанные с источником переменного электрического тока (не показан).

Устройство работает следующим образом.

В процессе работы элемента РЭА 3 тепло, поступающее от него, передается металлическому контейнеру 1 и через поверхность соприкосновения рабочему веществу 2. Происходит прогрев рабочего вещества 2 до температуры плавления и процесс плавления. Температура оболочки металлического контейнера 1 и, соответственно, элемента РЭА 3 не будет существенно возрастать по сравнению с температурой плавления рабочего вещества 2, пока существуют обе фазы (твердая и жидкая). В случае непредвиденного увеличения времени эксплуатации элемента РЭА 3, мощности его тепловыделений или изменения условий окружающей среды в полости 4 заливается вода примерно на 4/5 их объема, в которой затем растворяется порция соли, имеющей низкую криогидратную температуру растворения 5. При растворении соли 5 происходит понижение температуры образовавшегося в результате реакции раствора, что позволяет осуществить дополнительный теплосъем от металлического контейнера 1 с рабочим веществом 2. Для эффективного съема тепла в течение продолжительного времени необходима периодическая досыпка соли в полость с раствором. С целью улучшения растворимости соли с низкой криогидратной температурой 5 используется ее перемешивание с применением двух зеркально отраженных “гребней”, образованных размещенными в полостях 4 перфорированными пластинами 6, соединенными металлическими пластинами 7, и закрепленных гибкими подвесами 8 к теплоизоляции 9. Перемешивание соли производится при механическом перемещении (колебании) перфорированных пластин 6 в горизонтальной плоскости в области, ограниченной полостью 4 за счет действия электромагнитов 10. При этом необходимо, чтобы частота колебаний перфорированных пластин 6 соответствовала звуковой частоте, а длительность - 1-2 мин непосредственно после засыпки соли с низкой криогидратной температурой 5.

ЛИТЕРАТУРА

1. Алексеев В.А. Охлаждение радиоэлектронной аппаратуры с использованием плавящихся веществ. М., “Энергия”, 1975.

2. Дульнев Г.Н. Тепло- и массообмен в радиоэлектронной аппаратуре. М., “Высш. шк.”, 1984.

Изобретение относится к радиоэлектронике, в частности к области охлаждения элементов радиоэлектронной аппаратуры (РЭА), работающих в режиме с повторно-кратковременными тепловыделениями. Техническим результатом изобретения является повышение надежности работы существующих устройств для отвода тепла от элементов радиоэлектронной аппаратуры с повторно-кратковременными тепловыделениями. Устройство содержит тонкостенный металлический контейнер, заполненный рабочим веществом, имеющим стабильную температуру плавления, лежащую в пределах 40-65°С, на одну из торцевых поверхностей которого с хорошим тепловым контактом устанавливается элемент РЭА. Металлический контейнер имеет форму прямоугольного параллелепипеда, две противоположные боковые грани которого профилированы с образованием полостей, заполненных в рабочем состоянии на 4/5 своего объема водным раствором соли с низкой криогидратной температурой. В пространство, ограниченное полостями, помещаются тонкие коррозионностойкие перфорированные пластины, соединенные между собой вне полостей металлическими пластинами с образованием подобия двух зеркально отраженных "гребней", где перфорированные пластины являются "Зубьями гребней", а две металлические пластины - "основаниями гребней". Верхние края двух металлических пластин отогнуты под углом 90° в направлении от металлического контейнера и соединены посредством гибких подвесов с теплоизоляцией. С помощью электромагнитов перфорированные пластины совершают колебательные перемещения. 2 ил.

Устройство для отвода тепла от элементов радиоэлектронной аппаратуры с повторно-кратковременными тепловыделениями, содержащее тонкостенный металлический контейнер в форме прямоугольного параллелепипеда, заполненный рабочим веществом, имеющим стабильную температуру плавления, лежащую в пределах 40-65°С, на одну из торцевых поверхностей которого с хорошим тепловым контактом устанавливается элемент радиоэлектронной аппаратуры, отличающееся тем, что две противоположные боковые грани, имеющие меньшую площадь, металлического контейнера профилированы с образованием полостей, расположенных друг над другом с углом наклона к горизонтальной плоскости 25-35°, причем полости образуют две системы, реализованные на двух противоположных гранях, где первая система является зеркальным отражением второй, заполненных в рабочем состоянии на 4/5 своего объема водным раствором соли с низкой криогидратной температурой, причем ширина полостей немногим меньше ширины металлического контейнера, а длина составляет примерно половину его длины, в пространство же, ограниченное полостями, помещаются тонкие перфорированные пластины, выполненные из материала, не вступающего в химическую реакцию с данным типом водного раствора соли с низкой криогидратной температурой, соединенные между собой вне полостей металлическими пластинами с образованием подобия двух зеркально отраженных "гребней", где перфорированные пластины являются "зубьями гребней", а две металлические пластины - "основаниями гребней", при этом верхние края обоих металлических пластин отогнуты под углом 90° в направлении от металлического контейнера и соединены посредством гибких подвесов с теплоизоляцией, а в непосредственной близости от отогнутых краев металлических пластин с двух противоположных сторон металлического контейнера находятся два электромагнита, электрически связанные с источником переменного электрического тока звуковой частоты, при этом перфорированные пластины совершают под воздействием электромагнитов колебательные перемещения.

| АЛЕКСЕЕВ В.А | |||

| Охлаждение радиоэлектронной аппаратуры с использованием плавящихся веществ | |||

| - М.: Энергия, 1975 | |||

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОРАДИОЭЛЕМЕНТОВ | 1996 |

|

RU2110902C1 |

| УСТРОЙСТВО ТЕРМОСТАТИРОВАНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ БЛОКОВ | 1992 |

|

RU2061308C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОСТАБИЛИЗАЦИИ ЭЛЕМЕНТОВ РАДИОЭЛЕКТРОНИКИ БОЛЬШОЙ МОЩНОСТИ | 1999 |

|

RU2161385C1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА ТЕПЛА И ТЕРМОСТАБИЛИЗАЦИИ ЭЛЕКТРОННЫХ ПЛАТ | 2000 |

|

RU2174292C1 |

| US 6538890 A, 25.03.2003 | |||

| US 6469911 А, 22.10.2002. | |||

Авторы

Даты

2005-07-27—Публикация

2003-03-31—Подача