Предлагаемое техническое решение относится к химическим неизотермическим реакторам с насыпным слоем катализатора и может найти применение в химической и нефтехимической промышленности.

Известен реактор для проведения экзотермических каталитических процессов, в частности синтеза аммиака и метанола, который представляет собой двухсекционную вертикальную колонну, в первой секции которой расположен катализатор в трубах трубного пучка в виде неподвижного слоя. Теплоотвод для экзотермических реакций проводится путем подачи хладагента в межтрубное пространство. Для эндотермических реакций в межтрубное пространство подается горячий теплоноситель. Во второй адиабатической секции, где тепловыделение или теплопоглощение незначительны, теплопередача к теплоносителю или хладагенту не проводится (патент Великобритании 156824, В 01 J 8/04, 1980).

К причинам, препятствующим достижению заданного технического результата, относится перегрев при экзотермической реакции или переохлаждение при эндотермической реакции на входе реакционной массы в трубы трубного пучка, что приводит к термической деструкции катализатора и к уменьшению его срока службы.

Известен способ проведения каталитических гетерогенных процессов (авт. св. СССР 222327, В 01 J 8/00, 1974) в основном кожухотрубном реакторе и установленном перед ним дополнительном, так называемом, форреакторе.

К причинам, препятствующим достижению заданного технического результата, относится усложнение процесса и его обслуживания из-за необходимости установки дополнительного реактора на входе реакционной массы и, как следствие, увеличение стоимости производства.

Наиболее близким техническим решением, принятым за прототип, является кожухотрубный каталитический реактор, содержащий корпус с верхней и нижней крышками и патрубками для входа и выхода реакционной массы и теплоносителя, трубные решетки с пучком труб, внутри которых размещен катализатор (патент РФ 1810096, В 01 J 8/08, 1997).

К причинам, препятствующим достижению заданного технического результата, относится крайне неравномерное распределение температуры по длине труб. При экзотермических реакциях это приводит к перегреву катализатора на входе, его термической деструкции, быстрой потере каталитических свойств и снижению степени превращения. При эндотермических реакциях катализатор на входе сильно переохлаждается, что также снижает его каталитические свойства и степень превращения. В обоих случаях для выравнивания температуры по длине труб требуется регулировать производительность по реакционной массе, что увеличивает сложность производства и приводит к возрастанию стоимости продукции.

Задачей предлагаемого технического решения является упрощение и снижение стоимости технологического процесса за счет использования объема верхней и нижней крышек трубчатого реактора.

Техническим результатом является уменьшение расхода свежего катализатора, предотвращение его термической деструкции и увеличение срока службы за счет уменьшения пиковых температур на входе реакционной массы, а также увеличение степени превращения за счет возрастания времени пребывания реакционной массы в слое катализатора.

Поставленный технический результат достигается тем, что кожухотрубный каталитический реактор, состоящий из корпуса с верхней и нижней крышками и патрубками для входа и выхода реакционной массы и теплоносителя, трубных решеток с пучком труб, внутрь которых помещен катализатор, содержит дополнительный катализатор, размещенный в двух зонах, одна из которых расположена в верхней крышке, куда помещен катализатор, обеспечивающий дополнительное превращение реакционной массы в продукты реакции, а вторая - в нижней крышке, где помещен отработанный катализатор с равномерно распределенными в нем металлическими трубками, обеспечивающими выравнивание концентрации реакционной массы и температуры на входе в трубный пучок.

Дополнительный катализатор позволяет увеличить время пребывания реакционной массы в реакторе и повысить степень превращения ее в продукты реакции. Размещение дополнительного катализатора в двух зонах позволяет регулировать скорость реакции и ее тепловую мощность в зависимости от активности катализатора в каждой зоне.

Размещение в верхней крышке дополнительного катализатора, имеющего ту же высокую каталитическую активность, что и катализатор, размещенный внутри труб трубного пучка, позволяет повысить степень конверсии экзотермических реакций, повысить температуру и скорость реакции.

Размещение в нижней крышке отработанного катализатора с малой каталитической активностью и равномерное распределение в нем металлических трубок позволяет выравнивать концентрацию и температуру реакционной массы на входе в трубный пучок, а также предотвратить резкий скачок температур из-за малой скорости реакции по сравнению со скоростью реакции на катализаторе с высокой каталитической активностью, находящемся в трубах трубного пучка и в верхней крышке. Кроме того, реакционная масса, попадая внутрь трубок, не участвует в реакции, что еще в большей степени способствует подавлению скорости реакции, а хорошая теплопроводность металлических трубок способствует выравниванию температуры катализатора в нижней крышке. Для предотвращения попадания гранул катализатора внутрь трубок их внутренний диаметр рекомендуется выбирать меньше размера гранул катализатора.

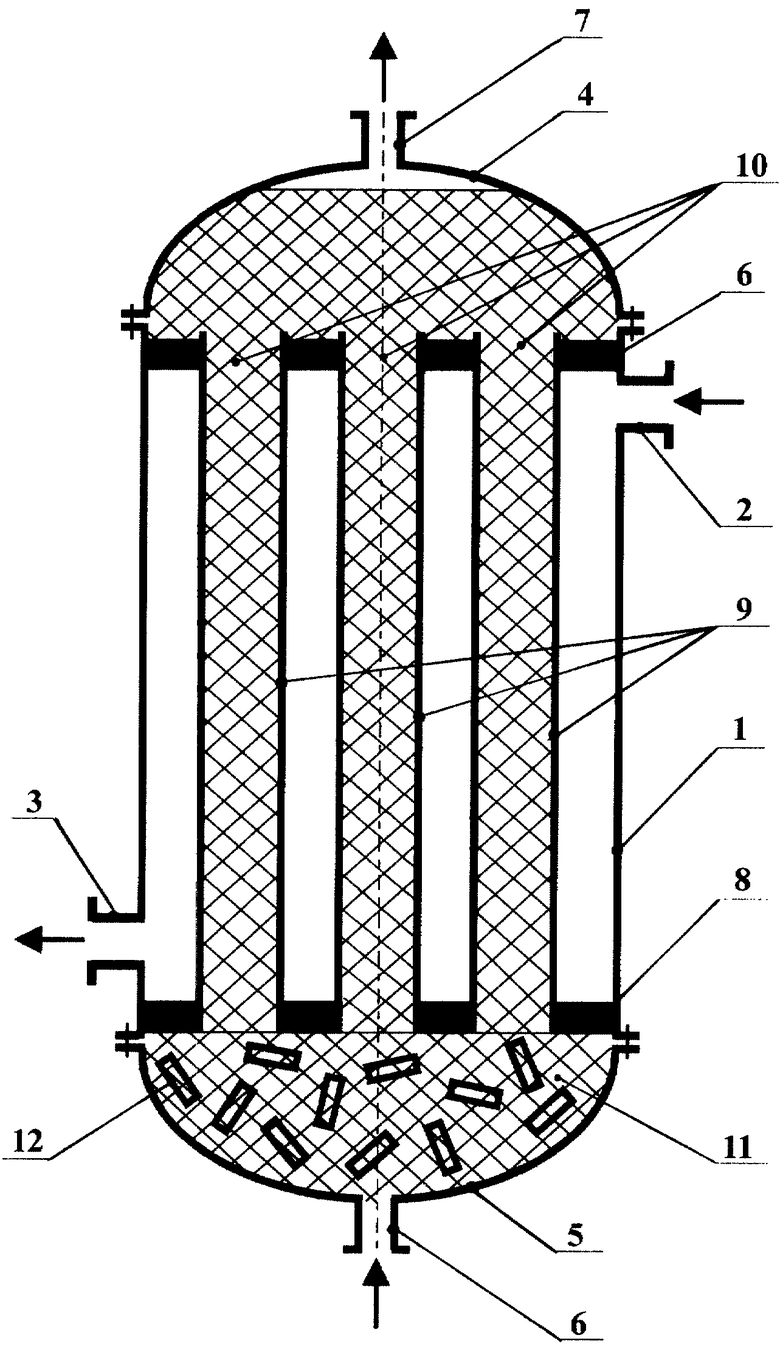

На чертеже изображена схема кожухотрубного каталитического реактора предлагаемой конструкции.

Он содержит корпус 1 с патрубками входа 2 и выхода 3 теплоносителя, верхнюю 4 и нижнюю 5 крышки с патрубками входа 6 и выхода 7 реакционной массы, трубные решетки 8 с закрепленными в них трубами 9 трубного пучка. В трубах 9 трубного пучка и в верхнюю крышку 4 засыпан катализатор 10, а в нижнюю крышку 5 засыпан отработанный катализатор 11 с равномерно распределенными по его объему металлическими трубками 12.

Кожухотрубный каталитический реактор работает следующим образом. Реакционная масса поступает по патрубку 6 в нижнюю крышку 5 с отработанным катализатором 11 и металлическими трубками 12. Из-за низкой реакционной способности отработанного катализатора химическая реакция на его гранулах идет медленно, тепловыделение (теплопоглощение) незначительно и поэтому происходит незначительное нагревание (охлаждение) реакционной массы в адиабатическом режиме, не требующее теплоотвода (теплоподвода) к хладагенту или теплоносителю.

Локальному перегреву или переохлаждению способствуют металлические трубки 12, хорошая теплопроводность которых способствует выравниванию температуры в объеме гранул отработанного катализатора 11. Кроме того, попадая внутрь трубок, реакционная масса перестает участвовать в химической реакции, что подавляет возникновение локальных пиковых температур.

Частично прореагировавшая реакционная масса поступает из нижней крышки 5 в трубы 9 трубного пучка на гранулы катализатора 10, где происходит основная реакция с тепловыделением или теплопоглощением. Для отвода тепла экзотермической реакции в межтрубное пространство корпуса 1 и труб 9 по патрубку 2 подают холодный теплоноситель, а по патрубку 3 его отводят. Для подвода тепла при протекании эндотермической реакции в межтрубное пространство корпуса 1 и труб 9 по патрубку 2 подают горячий теплоноситель, а по патрубку 3 его отводят. Таким образом, зона труб 9 трубного пучка является политропной зоной реактора.

Прореагировавшая реакционная масса выходит из труб 9 трубного пучка и поступает на гранулы 10 катализатора, находящегося в верхней крышке 4, где в адиабатическом режиме происходит дополнительное превращение сырьевых компонентов реакционной массы в продукты реакции. Так как в крышке 4 нет отвода тепла к хладагенту при экзотермической реакции, то реакционная масса в верхней крышке 4 дополнительно разогревается, что увеличивает степень превращения. Отработанная реакционная масса с продуктами реакции выводится из верхней крышки 4 через патрубок 7.

Таким образом, в предлагаемой конструкции кожухотрубного каталитического реактора происходит выравнивание температуры реакционной массы за счет использования на входе в нижней крышке 5 гранул отработанного катализатора с малой каталитической активностью и равномерного распределения в нем металлических трубок 12, снижения концентрации частично прореагировавших в нижней крышке 5 сырьевых компонентов на входе в трубы 9 трубного пучка с засыпанными в них гранулами катализатора 10 и уменьшения максимальных температур, а также увеличения температуры в верхней крышке 4 за счет использования катализатора 10 в ней без отвода тепла реакции к хладагенту.

Дополнительная засыпка отработанного катализатора в нижнюю крышку 5 и катализатора 10 в верхнюю крышку 4 увеличивает время пребывания реакционной массы и степень превращения ее реакционных компонентов в продукты реакции.

Предлагаемая конструкция кожухотрубного каталитического реактора может быть изготовлена из обычных кожухотрубных каталитических реакторов. Для этого достаточно при замене катализатора 10 в трубах трубного пучка 9 засыпать его в качестве отработанного катализатора 11 в нижнюю крышку 5 и равномерно распределить в гранулах отработанного катализатора металлические трубки 12, а свежий катализатор 10 помимо труб 9 трубного пучка засыпать в верхнюю крышку 4.9

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ | 2000 |

|

RU2168354C1 |

| Кожухотрубный реактор | 1982 |

|

SU1134230A1 |

| Кожухотрубный реактор | 1982 |

|

SU1088781A1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| СПОСОБ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ЭНДОТЕРМИЧЕСКИХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ ЧАСТИЧНОГО ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И РЕАКТОРНАЯ ГРУППА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2588617C1 |

| Кожухотрубный каталитический реактор | 2016 |

|

RU2636507C1 |

| Кожухотрубный каталитический реактор для проведения экзотермических процессов | 2017 |

|

RU2638987C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2009 |

|

RU2457415C2 |

| СПОСОБ ВВЕДЕНИЯ В ЭКСПЛУАТАЦИЮ ПАРЦИАЛЬНОГО ГАЗОФАЗНОГО ОКИСЛЕНИЯ АКРОЛЕИНА В АКРИЛОВУЮ КИСЛОТУ ИЛИ МЕТАКРОЛЕИНА В МЕТАКРИЛОВУЮ КИСЛОТУ НА ГЕТЕРОГЕННОМ КАТАЛИЗАТОРЕ | 2008 |

|

RU2479569C2 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

Изобретение относится к химическим неизотермическим реакторам с насыпным слоем катализатора и может найти применение в химической и нефтехимической промышленности. Техническим результатом является уменьшение расхода свежего катализатора, предотвращение его термической деструкции и увеличение срока службы за счет уменьшения пиковых температур на входе реакционной массы, а также увеличение степени превращения за счет возрастания времени пребывания реакционной массы в слое катализатора. Поставленный технический результат достигается тем, что кожухотрубный каталитический реактор, содержащий корпус с верхней и нижней крышками и патрубками для входа и выхода реакционной массы и теплоносителя, трубные решетки с пучком труб, внутри которых размещен катализатор, содержит дополнительные слои катализатора, размещенные в двух зонах, одна из которых расположена в верхней крышке, где размещен катализатор, обеспечивающий дополнительное превращение реакционной массы в продукты реакции, другая - в нижней крышке, где помещен отработанный катализатор с равномерно распределенными в нем металлическими трубками, обеспечивающими выравнивание концентрации реакционной массы и температуры на входе в трубный пучок. 1 ил.

Кожухотрубный каталитический реактор, содержащий корпус с верхней и нижней крышками и патрубками для входа и выхода реакционной массы и теплоносителя, трубные решетки с пучком труб, внутри которых размещен катализатор, отличающийся тем, что реактор содержит дополнительный катализатор, размещенный в двух зонах, одна из которых расположена в верхней крышке, где помещен катализатор, обеспечивающий дополнительное превращение реакционной массы в продукты реакции, а другая - в нижней крышке, где помещен отработанный катализатор с равномерно распределенными в нем металлическими трубками, обеспечивающими выравнивание концентрации реакционной массы и температуры на входе в трубный пучок.

| Трубчатый каталитический реактор | 1991 |

|

SU1810096A1 |

| US 4368173 А, 11.01.1983 | |||

| US 5266281 А, 30.11.1993. | |||

Авторы

Даты

2002-03-10—Публикация

2000-11-13—Подача