Изобретение относится к химической технологии, именно к аппаратам для проведения жидкофазных процессов, в частности процессов окисления алкилароматических углеводородов до ароматических моно- и поликарбоновых кислот, например для жидкофазного окисления толуола, изомеров ксилола, псевдокумола, дурола, моно- и полиметилзамещенных бифенила, бензофенила, бензофена, бифенилоксида, нафталина и других ароматических углеводородов до соответствующих моно- и поликарбоновых кислот ароматического ряда.

Известна конструкция реактора для проведения газожидкостных реакций, протекающих с большим выделением тепла, представляющая собой цилиндрический корпус с патрубками для ввода жидких и газообразных компонентов, внутри которого размещены вертикальные теплообменные трубы, верхние концы которых закреплены в коллекторе, а нижние опущены свободно, при этом для интенсификации процесса внутри корпуса соосно установлен стакан с боковыми отверстиями, соединенный в верхней части с нижними концами части труб, а в нижней - с патрубком для ввода газообразных компонентов (а.с. N 321276, МПК В 01 J 1/00, 1971). Предложенная конструкция реактора позволяет улучшить контакт газа и жидкости за счет турбулентного движения газожидкостной системы в нижней части реактора, однако использование его для сред, содержащих вязкие жидкости или суспензии, не представляется возможным из-за возможных забивок и значительного сопротивления в щелях. Кроме того, газожидкостной поток, восходящий вверх, будет стремиться пройти в направлении наименьшего сопротивления в межтрубном пространстве. Его скорость будет ограничена, что может привести к локальным повышениям температуры реакционной массы и ухудшению тепло- и массообмена. В заключение следует указать, что в предложенной конструкции реактора невозможно осуществить противотоки газа и жидкости для реализации известных его преимуществ.

Для устранения вышеуказанных недостатков конструкции реактора была предложена известная конструкция реактора, представляющая собой цилиндрический корпус, внутри которого размещен вертикальный теплообменник с центральной циркуляционной трубой и укрепленными на ней снизу перемешивающим устройством, сверху контактной тарелкой с форсункой. Под нижним срезом трубной доски теплообменника установлен распределительный коллектор (а.с. N 312616, МПК В 01 J 1/00, 1971). Высокая степень распыления и практически мгновенное обновление поверхности контакта жидкости на тарелке, а также высокие скорости движения реакционной массы в трубах теплообменника позволяют интенсифицировать теплообмен, исключить местные перегревы и осмоление продуктов в ходе реакции. Вместе с тем в конструктивном отношении реактор обладает рядом конструктивных недостатков.

Так, например, нижний привод мешалки создает известные трудности в его герметизации. В реакторе возможно поддерживать только одну заданную температуру, и исключена возможность варьирования режимов, в частности, на начальной и конечной стадиях реакции, в то время как в ряде случаев природа химической реакции требует изменения температуры реакции по мере увеличения ее глубины.

Наиболее близким к заявленному реактору является известный из патента Франции 1428064, МПК С 07 С, 1966 г. реактор колонного типа для жидкофазного окисления углеводородов, содержащий вертикальный цилиндрический корпус, разделенный горизонтальными перфорированными перегородками на ряд секций, в каждой из которых имеются барботеры, через которые подают воздух в качестве газа-окислителя, элементы для ввода реагентов и газа-окислителя и вывода продуктов окисления и отработанных газов.

Задачей настоящего изобретения является увеличение производительности реактора, повышение выхода и качества получаемых в нем продуктов.

Поставленная задача решается тем, что в реакторе для жидкофазных процессов окисления углеводородов, состоящем из вертикального цилиндрического корпуса с внутренними циркуляционными трубами, элементами для отвода и подвода тепла, патрубками для ввода реагентов и кислородсодержащего газа и вывода продуктов окисления и отработанных газов, в котором внутренняя полость корпуса разделена по высоте горизонтальными перегородками с отверстиями на секции, в каждой из которых установлена барботажная труба, согласно изобретению каждая горизонтальная перегородка выполнена кольцевой с отверстием в центре, при этом барботажная труба в каждой секции установлена на нижнюю кольцевую перегородку и представляет собой вертикальный цилиндр, имеющий снизу коническое уширение в форме обратной воронки с перфорацией конической стенки. Верхний срез барботажной трубы расположен под верхней кольцевой перегородкой на расстоянии, обеспечивающем циркуляцию жидкой фазы в вышестоящую секцию; циркуляционные трубы представлены в виде кольцевого зазора между барботажной трубой и стенкой реактора или в виде отдельных цилиндрических труб, закрепленных в трубных решетках, имеющих форму горизонтальных пластин или усеченного конуса, при этом патрубки ввода исходного углеводорода установлены в верхней секции реактора, а вывода продуктов реакции - в нижней секции реактора, патрубки ввода кислородсодержащего газа - в нижней секции, а патрубки вывода отработанного кислородсодержащего газа - в верхней секции.

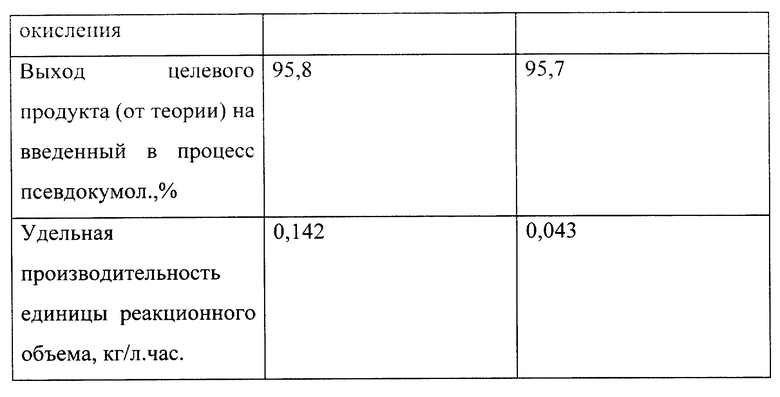

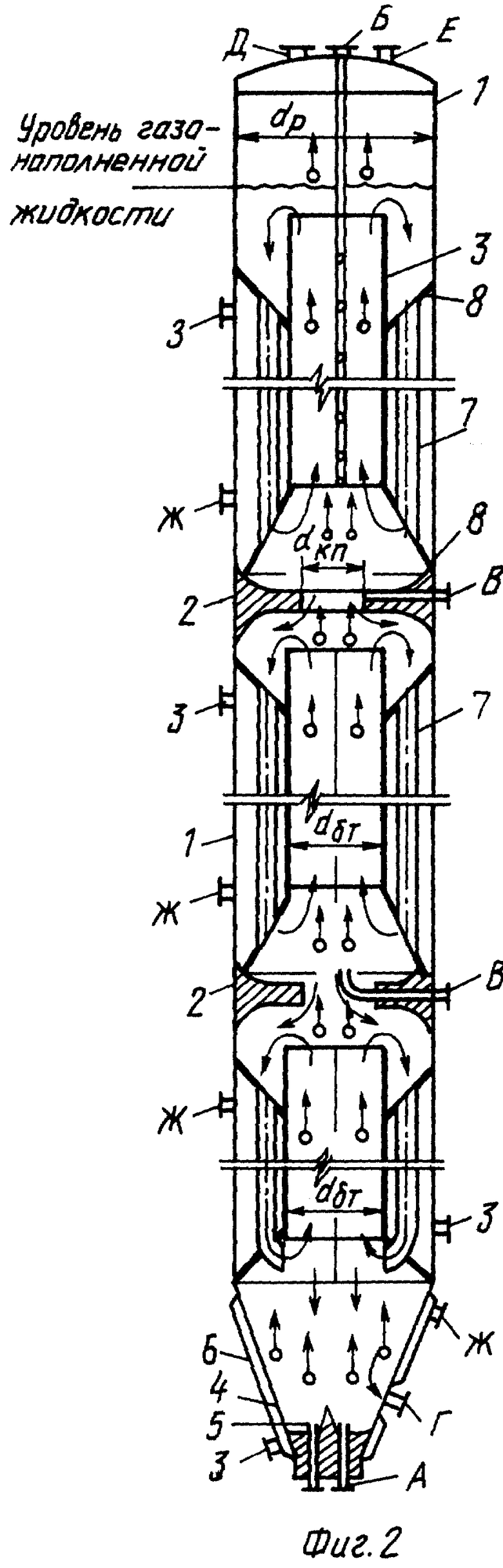

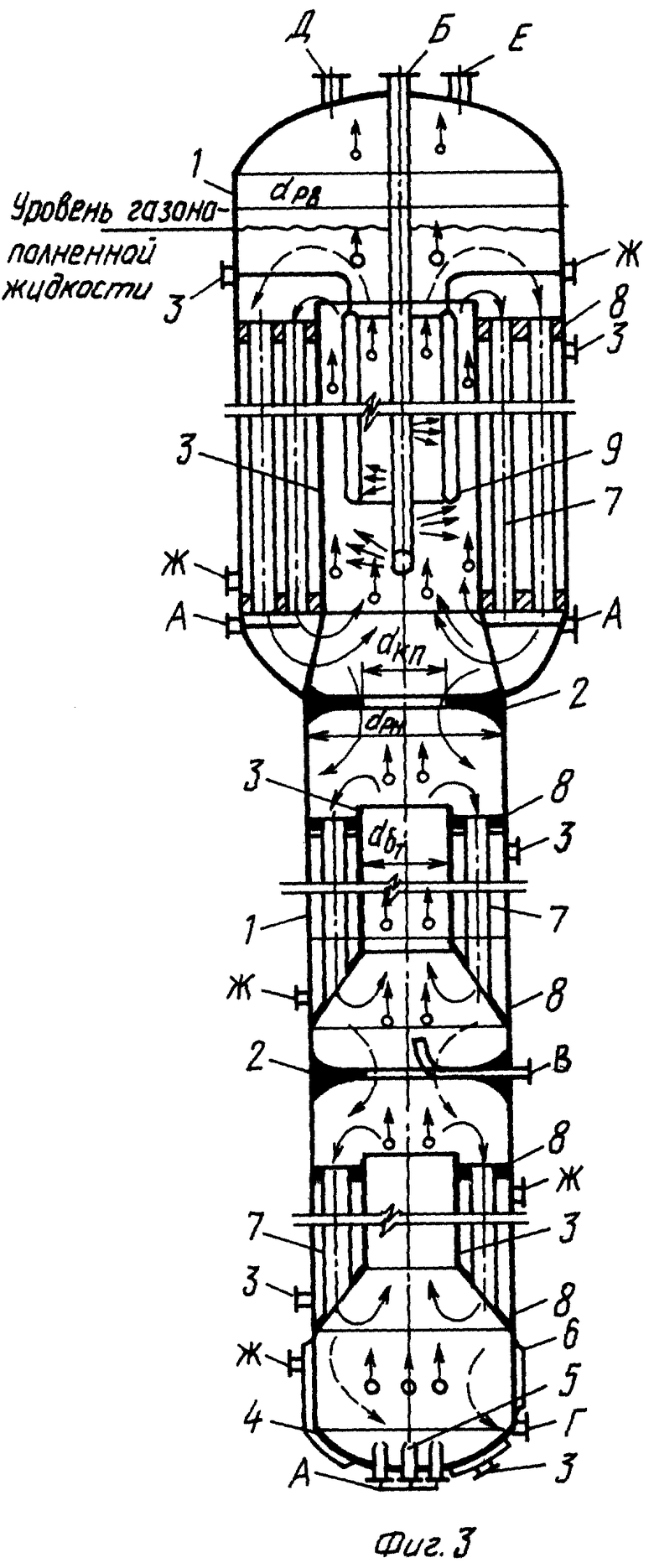

Общий вид реактора различной мощности представлен на фиг. 1, фиг. 2, фиг. 3.

Реактор состоит из вертикального цилиндрического корпуса 1, разделенного по высоте кольцевыми перегородками 2 на шесть секций. В каждой секции установлена барботажная труба 3, нижние части барботажных труб 3 имеют конические уширения в форме обратной воронки. Концевые участки барботажных труб имеют отверстия круглой, прямоугольной или треугольной формы (фиг. 1а', б', в'). Верхний срез барботажной трубы расположен под верхлежащей кольцевой перегородкой на расстоянии 0,8-2,0 dбт, а в случае верхней секции срез барботажной трубы расположен ниже сферической крышки реактора на расстоянии 0,8-1,2 dp, где dp - диаметр реактора, dбт - диаметр барботажной трубы. Нижняя секция реактора снабжена коническим днищем 4 с углом раскрытия 15o-42o, в центре которого расположено сопло из тефлона для ввода воздуха. При диаметре корпуса реактора более 0,5 м в коническом днище размещают 3 и более сопел (фиг. 2, фиг. 3). Для отвода тепла реакции из верхних секций и его подвода в нижние секции реактор снабжен индивидуальными для каждой секции теплопередающими элементами в виде рубашек 6 (фиг. 1) или кожухотрубного теплообменника, функции которого выполняют циркуляционные трубы 7 (фиг. 2, фиг. 3), расположенные в кольцевом зазоре. Торцы циркуляционных труб приварены к коническим трубным решеткам 8 (фиг. 2) или плоским горизонтальным трубным решеткам (фиг. 3). Для ввода воздуха или кислородсодержащей парогазовой смеси в сопло 5 реактор снабжен патрубком А, расположенным в нижнем коническом днище. Исходную реакционную смесь, содержащую исходный углеводород, катализатор и растворитель, подают через патрубок Б, соединенный с перфорированной распределительной трубкой, подводящей реагенты во внутреннюю полость барботажной трубы 3 верхней секции (фиг. 1) - (фиг. 3). В зависимости от природы углеводорода и способности его к окислению в каждой секции предусмотрены патрубки В для ввода необходимого количества раствора свежего катализатора или реагента, восстанавливающего или стабилизирующего активную форму катализатора.

Вывод продуктов окисления в виде жидкости или суспензии осуществляется из нижней зоны реактора через штуцер Г, установленный в коническом днище нижней секции реактора (фиг. 1, фиг. 2) или эллиптическом днище (фиг. 3). Отработанные газы выводят через штуцер Д, размещенный на верхней сферической крышке реактора (фиг. 1) - (фиг. 3).

Возврат в процесс недоокисленных продуктов или обезвоженного растворителя осуществляют через штуцер Е, размещенный на крышке реактора; для подвода и отвода теплоносителя или хладагента на корпусах теплопередающих элементов предусмотрены патрубки Ж и З.

Реактор работает следующим образом. Исходную реакционную смесь, состоящую из растворенных в ней компонентов катализатора и углеводорода, непрерывно подают в верхнюю секцию реактора через патрубок Б, опущенный вниз барботажной трубы 3, и по отверстиям, расположенным по высоте патрубка, распределяют в реакционном объеме. Кислородсодержащий газ, например воздух, подают в нижнюю секцию реактора через патрубок А. Пуск реактора начинают после заполнения нижней секции реактора реакционной смесью и нагрева ее в атмосфере инертного газа до температуры 160oC. Подогрев реакционной смеси осуществляют подачей теплоносителя в рубашку нижней секции реактора (фиг. 1) или в межтрубное пространство кожухотрубного нагревателя нижней секции (фиг. 2, фиг. 3). Устойчивый гидродинамический режим работы реактора достигается после набора уровня в верхней секции до верхнего среза барботажной трубы и установления заданного температурного режима в каждой секции. Так, например, при окислении псевдокумола температурный режим окисления выдерживают в пределах 180-210oC, дурола - в пределах 160-220oC, изомеров ксилола - в пределах 185-200oC.

Воздух, вводимый в нижнюю секцию реактора, поступает в барботажную трубу 3, создавая эрлифтный эффект при его движении снизу вверх, побуждая циркуляцию реакционной массы по контуру: верхняя полость барботажной трубы - сепарационная полость над барботажной трубой, ограниченная кольцевой перегородкой и конической трубной решеткой, циркуляционные трубы (фиг. 2, фиг. 3) или кольцевой зазор (фиг. 1) - нижняя полость секции - нижняя полость барботажной трубы. Газожидкостная смесь, выходящая из внутренней полости барботажной трубы, поднимается вверх до кольцевой перегородки, площадь сечения которой равна или меньше, чем площадь сечения барботажной трубы. Вследствие этого газожидкостной поток испытывает сопротивление ее подъему вверх и частично сепарируется (уменьшается газонаполнение по периферии газожидкостного "факела"). Сепарированная по периферии профиля движения жидкая фаза вовлекается в нисходящий поток циркуляции по кольцевому зазору (фиг. 1) или по циркуляционным трубам (фиг. 2, фиг. 3), а "факел" газовых пузырьков, пройдя отверстие в кольцевой перегородке, частично сужается и далее поступает в нижнюю зону верхней секции противотоком реакционной массы, движущейся сверху вниз из верхнерасположенных секций.

Внутренние стенки конических уширений барботажных труб (фиг. 1) или конических трубных решеток (фиг. 2) направляют уширяющийся "факел" пузырьков во внутреннюю полость барботажной трубы верхлежащей секции, что создает в ней эрлифтный эффект, усиливающийся энергией тепла реакции за счет увеличения газовой фазы вследствие частичного испарения растворителя и дискретного повышения температуры газожидкостного потока во внутренней полости барботажной трубы, с одной стороны, и понижения температуры нисходящего потока в циркуляционных трубах (фиг. 2, 3) или в кольцевых зазорах (фиг. 1) путем отвода тепла хладагентом - с другой. Интенсивная циркуляция реакционной массы в каждой секции обеспечивает эффективное перемешивание реагирующих веществ, ускоряет процессы тепло- массообмена и связанные с ними химические превращения исходного углеводорода и промежуточных соединений. Обеспечение устройством реактора возможности дискретного ввода необходимых реагентов, например добавок свежего катализатора, веществ, стабилизирующих или повышающих эффективность катализатора, а также подвода или отвода тепла по мере увеличения глубины окисления углеводорода при последовательном его прохождении сверху вниз каждой секции позволяют наряду с вышеописанной интенсификацией процессов тепло- и массообмена приблизить условия протекания реакции к оптимальным, повысить селективность реакционных превращений и достигнуть качества целевого продукта мономерной чистоты в одном аппарате. Тем самым отпадает необходимость применения дополнительных сложных в аппаратурном оформлении стадий доокисления и очистки. Выводимую из нижней секции реактора реакционную массу подвергают охлаждению с последующим выделением целевых продуктов известными приемами без применения стадий очистки. Таким образом, очевидным преимуществом рассмотренных конструкций является возможность поддержания и регулирования необходимого профиля температуры реакции по высоте аппарата во время проведения всего процесса химического превращения.

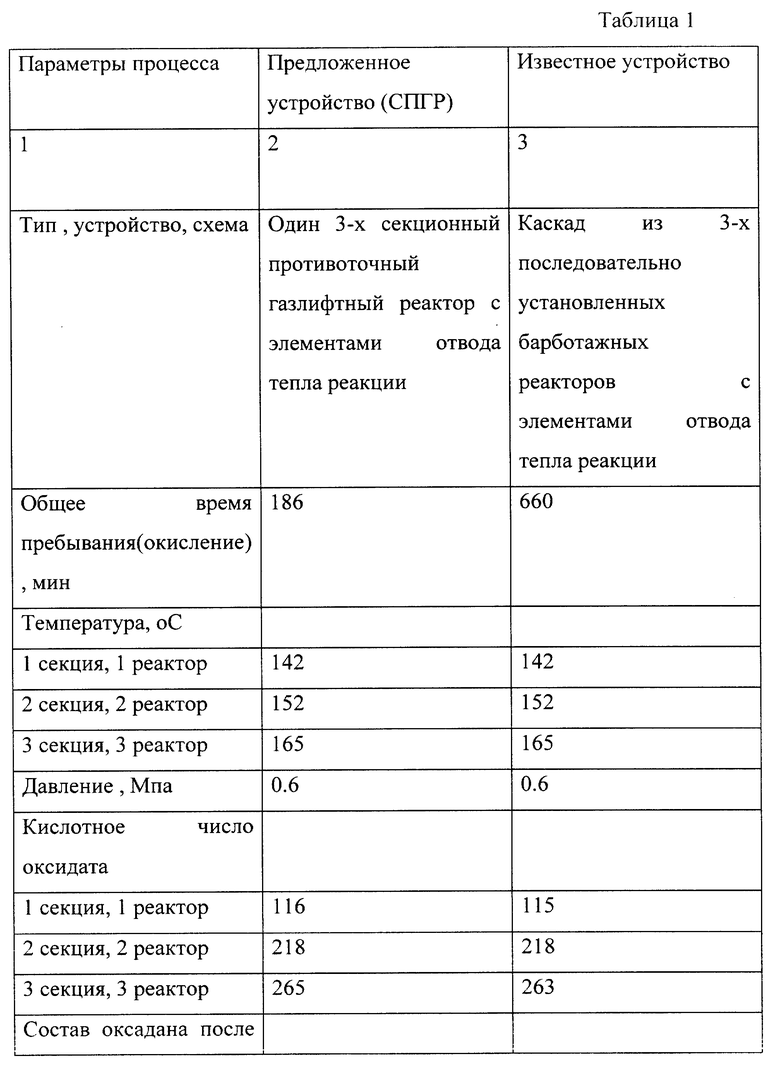

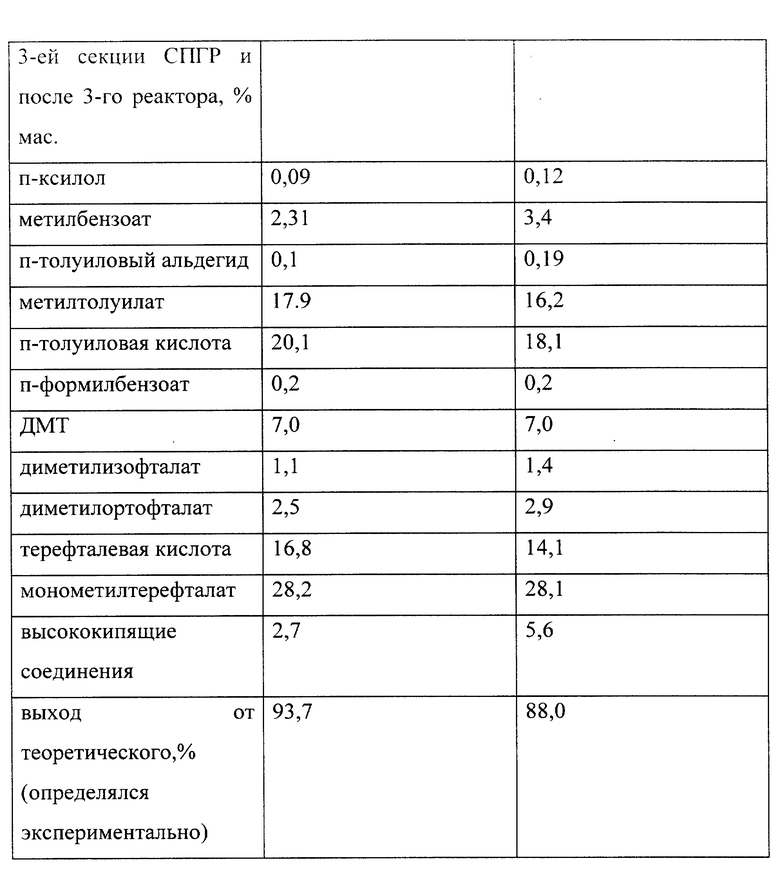

Ниже приводится сопоставление эффективности применения предложенного настоящим изобретением реактора и известных реакционных аппаратов на примере процесса окисления п-ксилола и п-метилтолуилата, а также псевдокумола в среде CH3COOH.

Пример 1. Окисление смеси п-ксилола и п-метилтолуилата.

Опыт проводят на установке непрерывного действия. Исходную смесь приготавливают в сборнике объемом 5 литров, куда загружают 4 литра п-ксилола и п-метилтолуилата - реакционной смеси, взятой из промышленного производства диметилтерефталата (ДМТ), мас.%:

п-Ксилол - 34,8

Метилбензоат - 5,1

п-Толуиловый альдегид - 0,3

Метилтолуилат - 44,4

п-Формилбензоат - 1,1

ДМТ - 7,3

ДМИ - 2,3

ДМО - 0,6

Высококипящие - 4,1

Уксусно-кислый раствор катализатора (смесь солей кобальта и марганца) вводили в исходную реакционную смесь в количестве, обеспечивающем суммарную концентрацию (Co + Mn) в смеси (п-ксилол + п-метилтолуилат) 0,0082 мас.%. Указанную реакционную смесь (ИРС), являющуюся типичной для действующих промышленных процессов получения ДМТ по методу "Виттен", насосом дозируют через подогреватель, где нагревают до 140oC и далее подают в верхнюю секцию реактора через отверстия спускного патрубка ввода ИРС. Секционированный противоточный реактор объемом 5 л изготовлен из титана ВТ 1-0, имеет 3 секции, каждая из них снабжена рубашкой для подогрева реакционной смеси в период пуска и для отвода реакционного тепла в период протекания реакции окисления в заданном режиме. После закачки 2 л ИРС в реакторе поднимают давление инертным газом (азот) до 0,6 МПа и доводят температуру в 3 секциях до 140oC. При достижении указанной температуры отключают азот и в реактор через сопло подают воздух. Сопло установлено в нижней секции реактора. Расход воздуха обеспечивает избыточное содержание кислорода на выходе из верхней секции 2-5 об. % (в пересчете на сухой газ). Отработанные газы в виде парогазовой смеси (ПГС) из верхней секции направляют на охлаждение в конденсатор, из которого жидкая сконденсированная часть поступает во флорентийский сосуд, а газовую фазу подвергают очистке в угольном адсорбере и затем сбрасывают в атмосферу.

Реакционная масса подвергается обработке воздухом в каждой секции и движется сверху вниз до нижней секции и далее направляется в сборник оксидата через регулирующий клапан, работающий в цикле закрыто-открыто. Тепло реакции в каждой секции снимается за счет испарения воды в рубашках каждой секции. Путем изменения давления и соответственно температуры водяного пара в рубашках каждой секции устанавливают следующие температурные режимы окисления:

I (верхняя) секция 142±1oC

II (средняя) секция 152±1oC

III (нижняя) секция 165±1oC.

Время пребывания оксидата в каждой секции при скорости подачи ИРС в реактор 2 л/час составило 62 минуты, а общее время окисления 186 минут.

В таблице 1 представлены условия процесса окисления и результаты анализов проб оксидата, отобранных из каждой секции реактора СПГР согласно предложенному изобретению, а также (для сопоставления) условия и результаты окисления в каскаде из 3 реакторов согласно процессу "Виттен" (Производство ДМТ на заводе ОРГСИНТЕЗ Могилевского ПО "Химволокно".

Из приведенных в табл. 1 результатов окисления смеси п-ксилола и монометилтолуилата в предложенном реакционном устройстве (СПГР) и в известном устройстве (каскад барботажных реакторов с элементами охлаждения) видно, что время окисления в реакторе СПГР, оцениваемое удельным временем пребывания, уменьшилось с 660 минут до 186 минут, что указывает на повышение удельной производительности реакционного объема в 3,5 раза. Кроме того, снижение содержания побочных продуктов в оксидате с 5,6% до 2,7% подтверждает повышение селективности процесса, а следовательно, и выхода целевого продукта - ДМТ. Исходя из полученных экспериментальных данных выход ДМТ возрос с 88% до 93,7%.

Пример 2. Окисление смеси п-ксилола и п-метилтолуилата.

Опыт проводился в известном реакционном устройстве кожухотрубном газлифтном реакторе (А.с. N 129643). Состав исходной реакционной смеси и другие параметры соответствуют примеру 1, с той лишь разницей, что температурный режим окисления по высоте реактора был одинаковым и соответствовал значению 165oC. Результаты окисления смеси п-ксилола и п-метилтолуилата в газлифтном реакторе показали, что удельная производительность реакционного объема более чем в 2,5 раза ниже, чем в заявленном секционированном противоточном газлифтном реакторе.

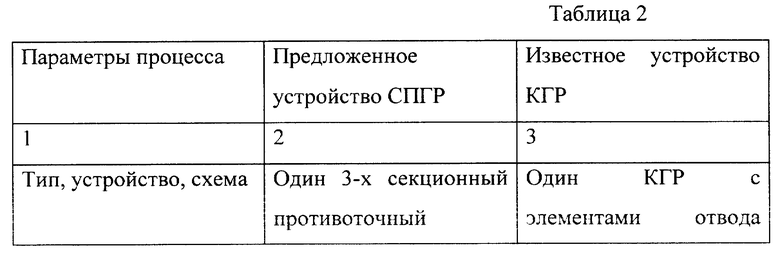

Пример 3. Окисление псевдокумола в среде уксусной кислоты.

Опыт проводят на установке непрерывного действия с использованием противоточного секционированного реактора, изготовленного из титана ВТ 1-0 объемом 5 литров. Для проведения процесса приготовляют 10 л исходной реакционной смеси (ИРС) следующего состава, %:

CH3COOH (растворитель) - 80,18

H2О - 1,5

Псевдокумол - 18

Co(CH3COO)2•4H2O (как металл) - 0,12

Mn(CH3COO)2•4H2O (как металл) - 0,05

Hbr (как бром) - 0,15

В сборнике приготовляют 1 л смеси 40%-ной HBr и 98%-ной CH3COOH в соотношении 1:10. Указанные составы ИРС и смеси HBr с CH3COOH являются типичными в процессах получения триметиловой кислоты методом каталитического окисления псевдокумола кислородсодержащим газом в среде CH3COOH.

Перед началом окисления реактор заполняют уксусно-кислым раствором катализатора (50% объема реактора), содержание компонентов в котором соответствует их составу в ИРС. Затем в реакторе создают давление азотом 2,5 МПа и с помощью нагревательных элементов повышают в нем температуру до 185oC, затем включают насос и через подогреватель в верхнюю зону реактора подают 2 л/час ИРС. Практически одновременно в нижнюю зону реактора вводят воздух в количестве, обеспечивающем избыточное содержание O2 в отходящих из реактора газах 2-4%. Отработанные газы и пары растворителя (ПТС), выходящие из верхней секции охлаждают в 3 последовательно работающих конденсаторах до 40oC. Сконденсированные пары CH3COOH и H2O из первых двух конденсаторов возвращают в реактор, а из последнего выводят из процесса и направляют на регенерацию CH3COOH. Охлажденные отработанные газы после концевого конденсатора направляют на очистку в абсорбер и угольный поглотитель, после чего сбрасывают в атмосферу.

После установления температуры 200oC по всей высоте реактора в верхней секции отключают обогрев и включают охлаждение секции путем подачи воды в рубашку, устанавливают температуру верхней и нижних секций 200oC, 205oC, 210oC соответственно. Уровень в реакторе поддерживают с помощью дроссельного регулирующего вентиля, путем дискретного отвода оксидата из верхней секции реактора в сборник оксидата, снабженного конденсатором, охлаждающей рубашкой и уровнемерным стеклом.

Результаты примера 3 показывают, что в предложенном устройстве качественные показатели тримеллитовой кислоты, оцениваемые содержанием основною вещества в продуктах окисления, а также выход целевого продукта более чем в 1,5 раза выше, чем это достигается в известном устройстве: содержание основного продукта вещества - 98,2% и 61,4% соответственно, выход целевого продукта (от теории) 96,1 и 60,8% соответственно.

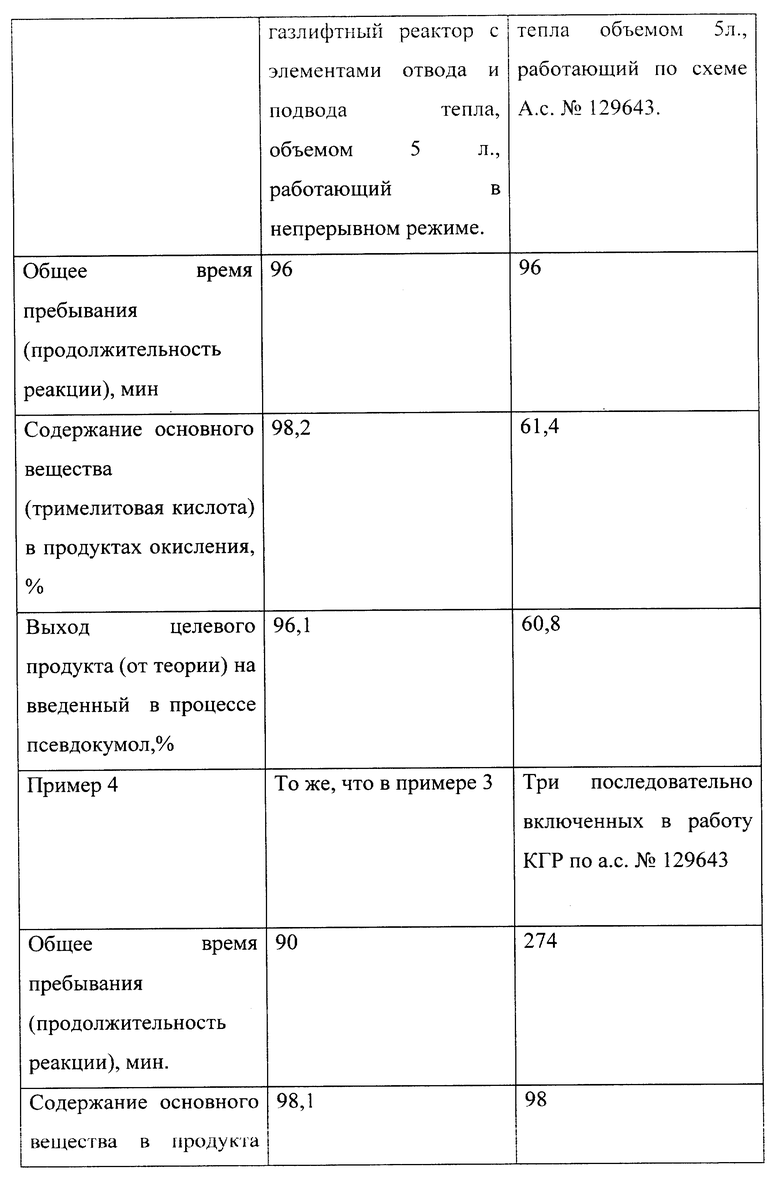

Пример 4. Окисление псевдокумола в среде уксусной кислоты.

Для достижения требуемого качества продукта в известном реакционном устройстве (содержание основного вещества в продуктах окисления не менее 98%), сопоставимого с качеством, получаемом в предложенном реакционном устройстве, проведено окисление псевдокумола аналогично примеру 3, с той лишь разницей, что вместо кожухотрубного газлифтного реактора использован каскад из 3 последовательно работающих реакторов.

Температура в реакторах газлифтного типа (200oC, 205oC, 210oC соответственно на 1-м, 2-м и 3-м реакторах) соответствовала температурному режиму верхней, средней и нижней секций заявляемого устройства - реактора СПГР.

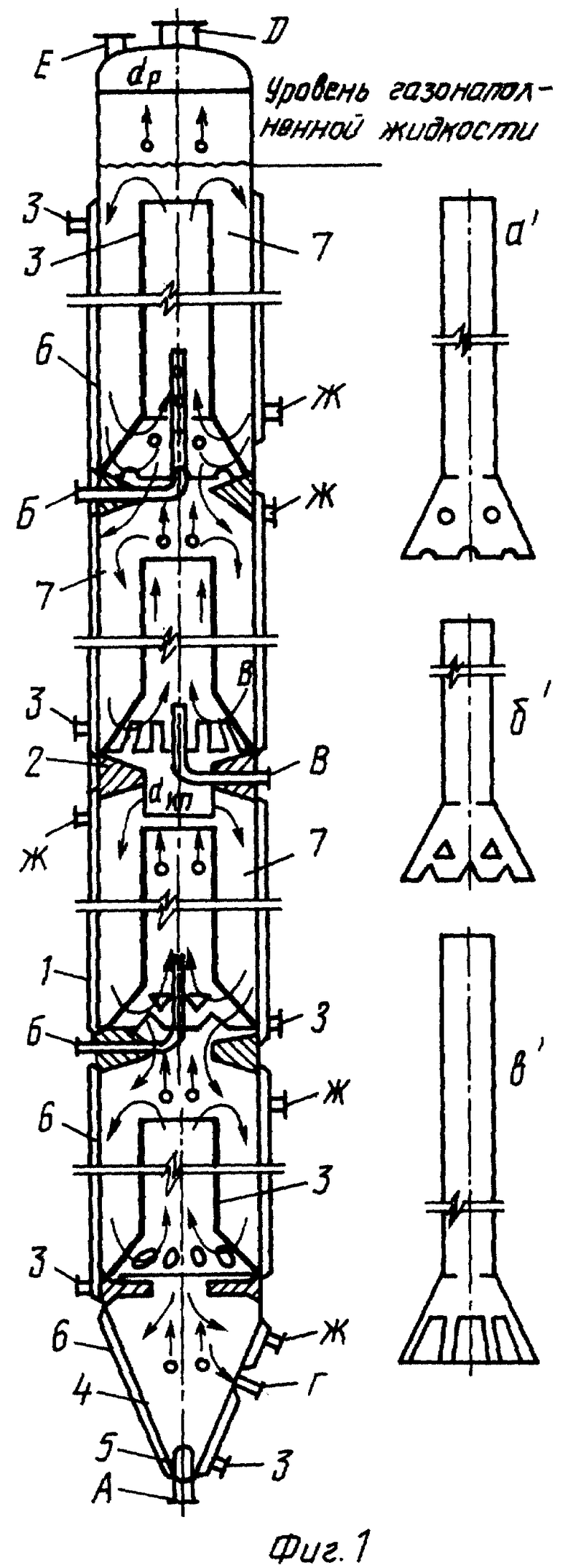

Из приведенных в табл. 2 результатов примера 4 следует, что в каскаде известных устройств КГР достигается требуемое качество и приемлемый для промышленных условий выход целевого продукта: содержание основного вещества 98%, выход 95,7%. Однако удельная производительность известного реакционного устройства в этом случае более чем в 3 раза ниже, чем в предложенном устройстве СПГР (0,142 кг/л•час и 0,043 кг/л•час соответственно).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРИМОЛЕКУЛЯРНОГО АНГИДРИДА ТРИМЕЛЛИТОВОЙ КИСЛОТЫ | 1998 |

|

RU2152937C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| СПОСОБ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1996 |

|

RU2106342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНИЛИНОВОЙ КИСЛОТЫ | 1995 |

|

RU2109008C1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1996 |

|

RU2091154C1 |

| Реактор для окисления углеводородов | 1980 |

|

SU946643A2 |

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРИМОЛЕКУЛЯРНЫХ АНГИДРИДОВ БЕНЗОЛПОЛИКАРБОНОВЫХ КИСЛОТ | 2009 |

|

RU2412178C1 |

| Реактор для окисления углеводородов | 1988 |

|

SU1535620A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОЙ ИЗОФТАЛЕВОЙ КИСЛОТЫ | 1997 |

|

RU2137753C1 |

| Реактор для окисления углеводородов | 1981 |

|

SU997788A1 |

Изобретение относится к химической технологии, а именно к реакционным аппаратам жидкофазного окисления углеводородов до органических моно- и поликарбоновых кислот ароматического и олифатического ряда, которые широко используют в различных отраслях химической промышленности. Реактор состоит из вертикального цилиндрического корпуса, внутренняя полость которого разделена по высоте горизонтальными кольцевыми перегородками с отверстиями в центре, в каждой секции на нижнюю кольцевую перегородку установлена барботажная труба, представляющая собой вертикальный цилиндр, имеющий снизу коническое уширение в форме обратной воронки с перфорацией конической стенки, верхний срез барботажной трубы расположен под верхней кольцевой перегородкой на расстоянии, обеспечивающем циркуляцию жидкой фазы в вышестоящую секцию, циркуляционные трубы представлены в виде кольцевого зазора между барботажной трубой и стенкой корпуса аппарата или в виде отдельных цилиндрических труб, заключенных в трубных решетках, последние имеют форму горизонтальных пластин или усеченного конуса, патрубки ввода реагентов расположены вверху реактора, а патрубки вывода продуктов реакции - внизу, ввод воздуха осуществляют в нижнюю часть реактора, а вывод отработанных газов - из верхней части реактора. Технический результат - увеличение производительности реактора и повышение выхода и качества продукции. 3 ил., 2 табл.

Реактор для жидкофазных процессов окисления углеводородов, состоящий из вертикального цилиндрического корпуса с внутренними циркуляционными трубами, элементами для отвода и подвода тепла, патрубками для ввода реагентов и кислородсодержащего газа и вывода продуктов окисления и отработанных газов, в котором внутренняя полость корпуса разделена по высоте горизонтальными перегородками с отверстиями на секции, в каждой из которых установлена барботажная труба, отличающийся тем, что каждая горизонтальная перегородка выполнена кольцевой с отверстием в центре, при этом барботажная труба в каждой секции установлена на нижнюю кольцевую перегородку и представляет собой вертикальный цилиндр, имеющий снизу коническое уширение в форме обратной воронки с перфорацией конической стенки, причем верхний срез барботажной трубы расположен под верхней кольцевой перегородкой на расстоянии, обеспечивающем циркуляцию жидкой фазы в вышестоящую секцию, а циркуляционные трубы представлены в виде кольцевого зазора между барботажной трубой и стенкой реактора или в виде отдельных цилиндрических труб, закрепленных в трубных решетках, имеющих форму горизонтальных пластин или усеченного конуса, при этом патрубки ввода исходного углеводорода установлены в верхней секции реактора, а вывода продуктов реакции - в нижней секции, патрубки ввода кислородсодержащего газа - в нижней секции, а патрубки вывода отработанных газов - в верхней секции.

| FR 1428064 A, 11.02.1966 | |||

| Реактор | 1980 |

|

SU904767A1 |

| 0 |

|

SU321276A1 | |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| 0 |

|

SU312616A1 | |

| КОЖУХОТРУБЧАТЫЙ РЕАКТОР | 1994 |

|

RU2080914C1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1992 |

|

RU2040940C1 |

| US 4482524 A, 13.11.1984. | |||

Авторы

Даты

2000-04-27—Публикация

1999-03-16—Подача