Предлагаемое изобретение относится к измерительной технике, в частности к аэрогидродинамическим устройствам для определения вязкости, и может найти применение в различных отраслях промышленности при контроле состава и свойств жидкостей.

Известен вибрационный способ определения вязкости (см. Соловьев А.Н., Каплун А.Б. Вибрационный метод измерения вязкости жидкостей. - Новосибирск.: Наука, 1970). Сущность данного способа заключается в том что в исследуемую жидкость погружается плоская тонкая пластинка (шарик или другое тело) и приводится в колебательное движение за счет внешней гармонической силы. Параметры колебаний: амплитуда, частота и сдвиг фаз между колебаниями тела и колебаниями внешней возбуждающей силы - будут зависеть от вязкости исследуемой среды.

Недостатком способа является наличие контакта чувствительного элемента с контролируемой средой, что приводит к неработоспособности в среде с механическими включениями.

Наиболее близким к предлагаемому изобретению является бесконтактный способ определения вязкости и реализующее его устройство на цилиндрическом объемном резонаторе (ЦОР) (см. А.С. СССР 1062567. Мордасов М.М., Дмитриев Д. А. , Гализдра В.И. Устройство для измерения вязкости. БИ 47. 1983 г.), заключающийся в том, что силовое воздействие струи газа на поверхность жидкости вызывает деформацию ее поверхности, при этом функция изменения этой деформации несет информацию о вязкости. Зона взаимодействия струи газа и поверхности жидкости помещена в стоячее электромагнитное (ЭМ) поле ЦОР типа Е010. Так как электрическое поле не постоянно по радиусу резонатора, то наличие следа на поверхности жидкости в неравномерном электрическом поле приведет к изменению амплитуды тока СВЧ в приемной петле с частотой автоколебаний жидкости.

Недостатком прототипа является снижение точности из-за того, что форма колеблющейся жидкости является в общем случае недетерминированной, в частности за счет непостоянства расхода газа возможен срыв автоколебаний.

Техническим результатом изобретения является повышение точности измерения вязкости жидкости.

Сущность предлагаемого способа определения вязкости жидкости состоит в том, что импульсно воздействуют струей газа на деформирующуюся от взаимодействия поверхность жидкости, причем временная зависимость формы поверхности жидкости несет информацию об измеряемой вязкости жидкости, помещенной в зону взаимодействия с резонансным полем колебания типа Е010, при этом зона взаимодействия располагается в максимуме Е-поля. Отличительная особенность предлагаемого способа измерения вязкости состоит в том, что вместо непрерывной струи газа подаются короткие пневмоимпульсы, длительность которых меньше периода автоколебаний импульсов в устройстве и способе, описанном в А. С. 106256, или амплитуда импульсов газа должна быть меньше критической, при которой исключаются автоколебания поверхности жидкости. Измеряют длительность переходного процесса свободных колебаний поверхности жидкости, пропорциональную величине измеряемой вязкости, за счет измерения времени между двумя стационарными состояниями поверхности жидкости, которые индицируются по резонансу СВЧ-колебаний.

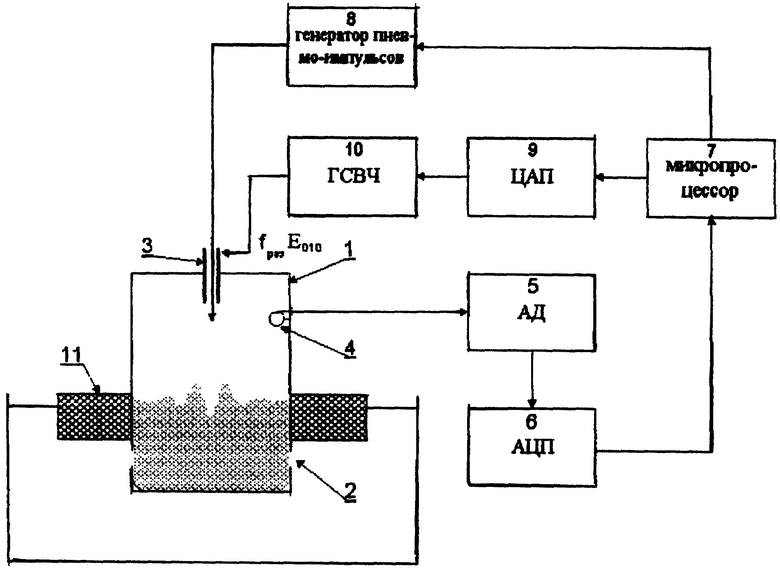

На чертеже представлена схема устройства, реализующая данный способ. Устройство состоит из ЦОР 1, в котором имеются неизлучающие вырезы для поступления исследуемой жидкости 2, металлическая струйная трубка 3, которая выполняет роль возбуждающего штыря колебания Е010, приемной петли 4 (плоскость раскрыва перпендикулярна плоскости чертежа), амплитудного детектора (АД) 5, аналого-цифрового преобразователя (АЦП) 6, микропроцессора 7, один управляющий выход которого соединен с информационным входом генератора пневмоимпульсов 8, а другой - со входом цифроаналогового преобразователя (ЦАП) 9, а также перестраиваемого по частоте генератора СВЧ 10 и поплавка 11 для создания фиксированного уровня исследуемой жидкости в ЦОР.

Устройство работает следующим образом. Измерения начинаются с момента фиксации резонанса колебания Е010 ЦОР 1 при горизонтальном расположении исследуемой жидкости. С этой целью микропроцессор 7 формирует код Ni= Nmin-Nmax, который через первый управляющий выход по средствам ЦАП 9 управляет перестройкой частоты генератора СВЧ 10: частота генератора изменяется от fmin до fmax. В момент резонанса колебания E010 сигнал через приемную петлю 4, АД 5 и АЦП 6 поступает на информационный вход микропроцессора 7, перестройка частоты генератора СВЧ 10 прекращается, т.к. частота генератора СВЧ равна fрез, что соответствует коду N1 микропроцессора 7. После фиксации резонанса колебания Е010 микропроцессор 7 на втором управляющем выходе устанавливает сигнал, который активизирует генератор пневмоимпульсов, в результате чего струя газа в течение короткого промежутка времени воздействует на поверхность исследуемой жидкости, вызывая ее деформацию, и, как следствие, происходит изменение резонансной частоты измерительной системы (ЦОР + исследуемая жидкость), микропроцессор 7 начинает отсчет времени переходного процесса tпп. Как только затухают поверхностные возмущения жидкости и резонансная частота системы fрез принимает прежнее значение, отсчет времени tпп прекращается. Устройство индикации конца переходного процесса выдает сигнал tпп как меры вязкости и сигнал на управление пневмогенератором 8 о формировании следующего пневмоимпульса.

Т. о. предложенное устройство позволяет измерять вязкость жидкостей по времени переходного процесса при однократной настройке генератора СВЧ на fрез, вызывая деформацию поверхности жидкости кратковременной струей газа и замеряя время переходного процесса от начала агрессии струи газа до установления прежнего значения fрез, при этом импульсное кратковременное силовое воздействие по сравнению с непрерывным силовым воздействием требует значительно меньшей энергии информативного воздействия. В предлагаемых способе и устройстве осуществляются автоматическая компенсация нестабильности уровня жидкости, которая в прототипе может привести к срыву автоколебаний, и автоматическая компенсация вариации диэлектрической проницаемости среды.

Использование: в различных отраслях промышленности при контроле состава и свойств жидкостей. Сущность: способ определения вязкости заключается в воздействии струи газа на деформирующуюся от взаимодействия поверхность. Жидкость помещена в максимум Е-поля резонансного колебания типа Е010 цилиндрического объемного резонатора, а струю газа подают короткими пневмоимпульсами. О вязкости судят по длительности переходного процесса tпп свободных колебаний поверхности жидкости, tпп - время между двумя стационарными состояниями поверхности жидкости. Устройство для определения вязкости содержит цилиндрический объемный резонатор, генератор СВЧ, струйную трубку, приемную петлю, амплитудный детектор, поплавок. Технический результат: повышение точности измерения вязкости жидкости. 2 с.п. ф-лы, 1 ил.

| Устройство для измерения вязкости | 1982 |

|

SU1062567A1 |

| Устройство для измерения вязкости | 1987 |

|

SU1430828A1 |

| Устройство для измерения вязкости | 1985 |

|

SU1260747A1 |

| US 5005401 A, 09.04.1991. | |||

Авторы

Даты

2002-03-10—Публикация

1999-07-07—Подача