Изобретение относится к нефтедобывающей и нефтехимической промышленности и может быть использовано для очистки внутренней поверхности труб, например, при подготовке их к ремонту.

Известно устройство для очистки внутренней поверхности трубы, включающее размещенные на стержне и последовательно расположенные по ходу очистки очистные элементы в виде роликов, дисков и сегментных резцов, а также направляющий фланец и средство перемещения в трубе. (SU 1687310, кл. В 08 В 9/04, 1991). Разрушение отложений происходит при протягивании устройства через трубу. По ходу очистки отложения надрезаются подпружиненными роликами, после чего срезаются зубчатыми дисками, а затем - скребками, то есть очистку осуществляют в три ступени.

Однако известное устройство довольно сложно в изготовлении и может быть применено строго для труб определенного диаметра, т.е. оно не универсально. Для труб, отличающихся даже незначительно по диаметру, необходимо менять все вооружение устройства, т.е. ролики, диски и скребки.

Таким образом, недостатками известного устройства являются сложность изготовления и ограниченность применения.

Известно также устройство для очистки внутренней поверхности трубопровода, включающее установленные на гибком валу очистные элементы в виде дисков, между которыми размещены втулки (SU 801904, кл. В 08 В 9/04, 1981). Устройство перемещается под воздействием разрежения и предназначено для очистки магистральных трубопроводов от подвижных загрязнений и мусора.

Однако для подготовки труб к ремонту, требующей особенно тщательной не просто очистки, но зачистки (заравнивания) внутренней поверхности трубы, известное устройство непригодно по следующим причинам. Во-первых, диски известного устройства, установленные на валу, должны быть размещены в трубе с заведомым (технологическим) зазором, иначе устройство просто не будет продвигаться в трубе, поэтому естественно, что на внутренней поверхности трубы всегда останется более или менее тонкий слой пристенных отложений. Во-вторых, диски известного устройства изготовлены из эластичного материала с возможностью отгибания при прохождении каких-либо препятствий (выступов) на стенке трубы, то есть такие диски вообще не способны осуществлять очистку трубы от пристенных отложений. И наконец, крепление дисков с валом выполнено подвижным, в известном устройстве не предусмотрена жесткая фиксация дисков на валу, что препятствует постоянному контакту очистных элементов с внутренней поверхностью трубы.

Из вышеизложенного следует, что известное устройство не может обеспечить необходимое качество очистки, а также зачистку внутренней поверхности трубы.

Ближайшим аналогом изобретения является устройство для очистки труб, включающее очистные элементы, установленные жестко посредством механизмов крепления на гибком валу и связанные с тягой, и центратор с диском, причем между очистными элементами размещены распорные элементы (см. US 2255914, кл. В 08 В 9/04, 1941).

Этому устройству присущи те же недостатки, что и вышеупомянутому.

Таким образом, возникла проблема создания устройства, обеспечивающего не только очистку, но и зачистку внутренней поверхности трубы, простого в изготовлении и надежного в эксплуатации.

Технический результат - постоянное взаимодействие очистных элементов с внутренней поверхностью собственно трубы.

Указанный технический результат достигается тем, что в устройстве для очистки труб, включающем очистные элементы, установленные жестко посредством механизмов крепления на гибком валу и связанные с тягой, и центратор с диском, причем между очистными элементами размещены распорные элементы, очистные элементы установлены на гибком валу с эксцентриситетом, а распорные элементы выполнены в виде колец, надетых на вал, при этом очистные элементы сообщены с тягой посредством гибкого муфтового соединения, а между тягой и муфтовым соединением размещен центратор с диском.

Целесообразно тягу выполнить в виде штанги.

Очистные элементы желательно выполнить в виде скребков с режущими кромками из абразивно-стойкого материала.

Эксцентриситет скребков относительно оси гибкого вала может быть выполнен с возможностью необходимого прижатия режущей кромки скребка к внутренней поверхности трубы.

Рабочую длину режущей кромки очистного элемента целесообразно выполнить не менее одной шестой от длины окружности внутреннего диаметра трубы.

Механизм крепления скребков целесообразно выполнить в виде подложки с хомутом, установленных на гибком валу и жестко связанных со скребком.

Выполнение эксцентриситета скребков относительно оси вала обеспечивает необходимую силу прижатия режущих кромок скребков к внутренней поверхности трубы и позволяет провести не только очистку от пристенных отложений, но и зачистку вплоть до удаления ржавчины.

Жесткое крепление очистных элементов на гибком валу позволяет передать необходимую силу прижатия от вала к режущей кромке.

Гибкое муфтовое соединение обеспечивает необходимый изгибающий момент для захода устройства внутрь трубы.

Центратор с диском, размещенный между тягой и муфтовым соединением, необходим для осевого направления устройства при заходе его в трубу и предварительной очистки-"поршневания".

Таким образом, по сравнению с прототипом предлагаемое техническое решение характеризуется новой формой выполнения известных элементов (скребки, установленные эксцентрично относительно оси вала, распорные элементы в форме колец), а также наличием новых узлов - механизмов крепления дисков на валу, гибкого муфтового соединения и центратора с диском.

Поиск по отличительным признакам выявил а.с. 1207538 (В 08 В 9/04, от 30.01.86, бюл. 4), в котором описано устройство для очистки полых изделий, в частности баллонов и емкостей, содержащее полый корпус с реактивной очистительной головкой, связанной со шлангом для подачи рабочего агента - сжатого воздуха, причем очистная головка выполнена эксцентричной относительно своей оси вращения.

В известном устройстве эксцентричный ротор, размещенный на головке, имеет сопло, при этом он установлен на оси головки с возможностью свободного вращения. При очистке сжатый воздух, истекая из вышеупомянутого сопла, вращает ротор, в результате возникает центробежная сила, которая циклично воздействует на очистные элементы-шарошки, то поджимая, то отрывая их от очищаемой поверхности.

В предлагаемом изобретении эксцентрично установленные диски на гибком валу направлены на создание иного технического результата - постоянного контакта режущих кромок скребков с внутренней поверхностью трубы.

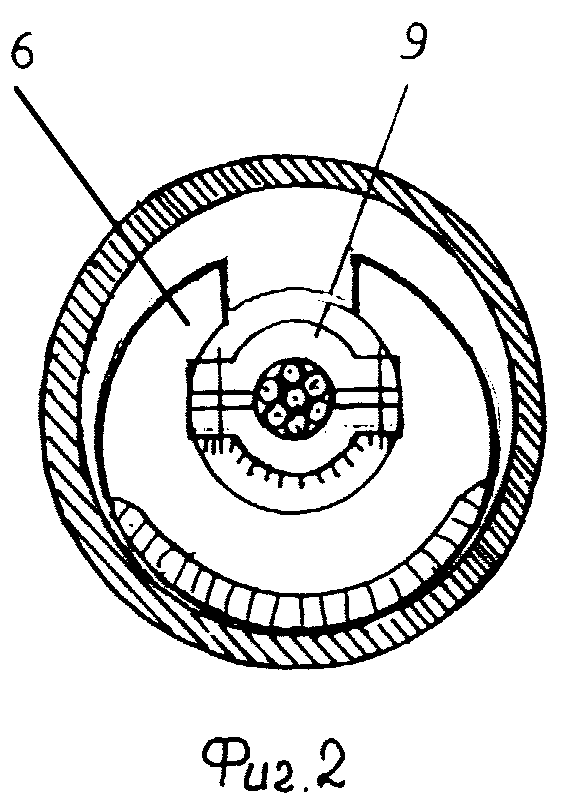

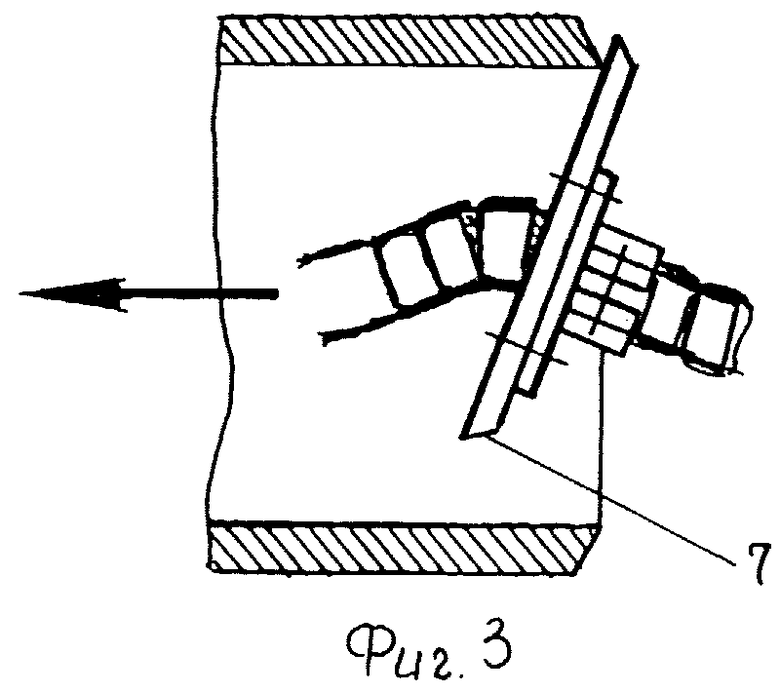

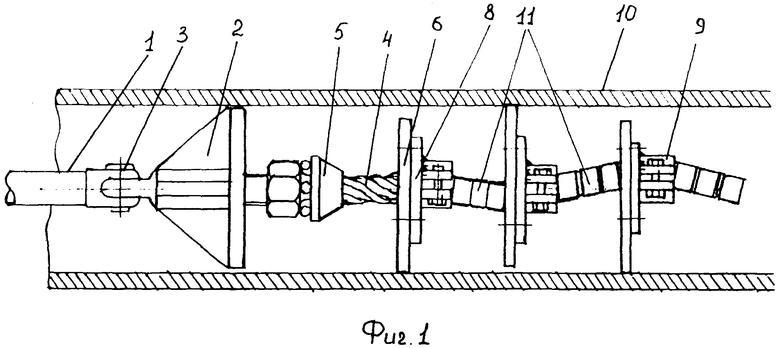

На прилагаемом чертеже показано предлагаемое устройство: на фиг.1-устройство в рабочем состоянии; на фиг.2- скребок, вид сбоку; на фиг.3 показана динамика захода скребка в трубу.

Устройство включает тяговую штангу 1, которая сопряжена с конусным центратором 2 посредством пальца 3. Ось центратора 2 связана с гибким валом 4 с помощью гибкого муфтового соединения 5. На гибком валу 4 с расчетным интервалом размещены скребки 6 с режущими кромками 7, выполненные в форме круга с вырезом. Скребок 6 зафиксирован неподвижно на подложке 8, которая в свою очередь жестко связана с хомутом 9, являющимся элементом крепления скребка 6 на гибком валу 4. Скребки 6 размещены на гибком валу 4 с отклонением от его оси на расчетную величину (эксцентриситет), определяемую необходимой силой прижатия скребка к внутренней поверхности трубы 10. Для сохранения базового расстояния между скребками 6 предусмотрены распорные кольца 11. Оптимальное количество скребков - 6.

Устройство работает следующим образом. Кусок трубы длиной ≅12м располагают на специальной подставке таким образом, чтобы ее торец (трубы) упирался в конусный центратор 2, который необходим для сохранения осевого направления устройства. Далее устройство цепляют к тяговой штанге 1 и вводят в трубу 10. Конус центратора 2 располагает ось устройства вдоль оси трубы 10. При движении первоначально диск центратора 2 "поршнюет" содержимое трубы 10. При входе скребок 6, зацепившись за конец трубы 10, перекашивается, заходя свободным концом вовнутрь.

Только тогда, когда угол между плоскостью скребка 6 и осью трубы 10 станет < 90o, что позволяет гибкое муфтовое соединение, скребок 6 соскальзывает внутрь трубы 10, занимая рабочую позицию. После входа всего инструмента в трубу он благодаря гибкому валу 4 и эксцентричному расположению скребков 6 приобретает форму синусоиды. При движении такого устройства по трубе скребки 6 оказываются прижатыми к стенке трубы расчетной силой прижатия.

При этом режущая кромка 7 скребка 6 счищает с внутренней поверхности все отложения вплоть до ржавчины.

Для того чтобы использовать предлагаемое устройство для труб с другим диаметром, необходимо передвинуть скребок на расчетную величину эксцентриситета, обеспечивающую необходимую силу прижатия скребка для данной трубы.

Таким образом, предлагаемое устройство обеспечивает необходимое качество зачистки труб при подготовке их к ремонту, позволяет расширить границы его применения и, наконец, обладает простотой при изготовлении и эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРАТОР | 1999 |

|

RU2165002C1 |

| КАЛИБРАТОР | 1996 |

|

RU2127795C1 |

| ЦЕНТРАТОР | 1996 |

|

RU2127794C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИННОГО ОБОРУДОВАНИЯ ОТ АСФАЛЬТО-СМОЛОПАРАФИНИСТЫХ ОТЛОЖЕНИЙ | 1998 |

|

RU2154153C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ В СКВАЖИНЕ | 2000 |

|

RU2185495C2 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 1997 |

|

RU2132967C1 |

| ГАЗЛИФТНЫЙ ПОДЪЕМНИК | 2001 |

|

RU2182649C1 |

| ШАРНИРНО-КУЛАЧКОВОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2208185C2 |

| УСТРОЙСТВО ДЛЯ ПРОРЕЗАНИЯ ОКНА В ОБСАДНОЙ КОЛОННЕ | 1996 |

|

RU2140520C1 |

| КАЛИБРАТОР | 1999 |

|

RU2164285C1 |

Изобретение относится к нефтедобывающей и нефтехимической промышленности и может быть использовано для очистки внутренней поверхности труб, например, при подготовке их к ремонту. Устройство включает очистные элементы, установленные на гибком валу с эксцентриситетом и связанные с тягой посредством гибкого муфтового соединения. Между очистными элементами, установленными жестко посредством механизмов крепления на валу, размещены распорные элементы в виде колец, надетых на вал, при этом между тягой и муфтовым соединением размещен центратор с диском. Устройство является простым, надежным в работе и обеспечивает улучшение качества очистки. 5 з.п. ф-лы, 3 ил.

| СМОЛА В КАЧЕСТВЕ СВЯЗУЮЩЕГО ДЛЯ МИНЕРАЛЬНЫХ ВОЛОКОН, СВЯЗУЮЩЕЕ, СПОСОБ ПОЛУЧЕНИЯ СМОЛЫ, ПРИМЕНЕНИЕ СМОЛЫ И ПРОДУКТ НА ОСНОВЕ МИНЕРАЛЬНОГО ВОЛОКНА | 2000 |

|

RU2255914C2 |

| Устройство для очистки внутреннейпОВЕРХНОСТи ТРубОпРОВОдА | 1978 |

|

SU801904A1 |

| US 5960305 А1, 05.10.1999 | |||

| Способ получения азоннокислого хрома | 1939 |

|

SU63024A1 |

| US 4178649 А1, 18.12.1979. | |||

Авторы

Даты

2002-03-20—Публикация

2000-11-20—Подача