Изобретение относится к области нефтедобывающей промышленности, к разработке и производству специализированной технологической техники, и может быть использовано для удаления гидратопарафиновых отложений, в насосно-компрессорных трубах высокого давления, при депарафинизации фонтанной арматуры магистральных трубопроводов, нефтепромыслового оборудования. Установка может служить также в качестве стационарной микрокотельной в поселках геологов и вахтовиков-нефтяников для отопления зданий детских домов, больниц, школ на период ремонта отопительных систем; может широко использоваться для ликвидации аварийных ситуаций в коммунальном хозяйстве городов, на промышленных объектах и технологических процессах сельского хозяйства.

Известны парообразующие установки, содержащие энергетический блок с парогенератором и горелочным устройством с форсунками для зажигания топливной смеси (SU 1170221, кл. F 22 B1/18, 1985 г.).

Известны также парообразующие установки (SU 1318709, кл. F 22 В 1/18, 1987 г., GB 1448652, кл. F 22 В 1/18, 1976 г.).

Наиболее близким предлагаемому изобретению по совокупности существенных признаков - аналогом - прототипом к заявляемому техническому решению относится устройство (SU 2099633, кл. F 22 В 1/18, 29/00) - передвижная парообразующая установка (ППУ), снабженная системой зажигания и стабилизации горения водоэмульгированного дизельного топлива в горелочном устройстве с форсунками, топливным насосом, водяным насосом с системой магнитной обработки воды, выполненных гидроприводными и задействованные от гидросистемы автомобиля, а вентилятор взаимодействует с регулируемым электроприводом от электрогенератора, при этом теплонапряженные элементы парогенератора дополнительно покрываются антикоррозионным защитным покрытием, а водотопливная система содержит теплонагреватель для подогрева системы при эксплуатации при отрицательных температурах.

Техническое решение-прототип предусматривает монтаж ППУ на шасси автомобиля "Урал" с расширенными функциональными возможностями, при этом гидропривод гидроприводных водяного и топливных насосов водотопливной системы соединен с гидросистемой автомобиля.

Недостатки устройства-прототипа состоят в:

- больших удельных расходах дизельного топлива на выработку пара из-за несовершенства конструкции распылительных форсунок;

- неэффективности системы зажигания и стабилизации горения водоэмульгированного дизельного топлива и распыла топлива форсунками горелочного устройства;

- низкой надежности работы установки из-за отсутствия универсальности и взаимозаменяющих систем ППУ, т.к. при выходе из строя двигателя или коробки дополнительного отбора мощности автомобиля гидроприводы водяного, топливного насосов работать не будут, что приводит к ее неработоспособности;

- большем времени выхода установки на режим;

- отсутствии теплонагревателя для поддержания температуры топлива и воды в рабочем состоянии в нерабочее время, особенно при отрицательных температурах;

- неэффективности аппарата магнитной обработки воды, т.к. он не уменьшает процесс образования накипи паровых труб змеевика парогенератора, которая сокращает ресурс работы, долговечность парогенератора, снижает его производительность в процессе эксплуатации.

Недостаток конструкции известной форсунки, работающей на способе подачи топлива, основанного на принципе встречно-смещенных струй путем их распыливания двумя смещенными в шахматном порядке по окружности щелевыми каналами, является то, что: подача топлива происходит в сплошной коаксиальный канал, из-за чего образуется струя жидкости в виде сплошного конуса; сопловые аппараты выполнены в виде рядов щелевых прорезей малого сечения, что приводит их к засорению и уменьшению интенсивности горения топлива; выходящий поток топлива не обеспечивает истечения струи с закруткой, что способствует увеличению зоны смешения, в результате длина факела горения увеличивается, что может привести к стягиванию факела к оси форсунки и выходу ее из строя.

Цель изобретения - универсальность области применения, уменьшение удельного расхода топлива на выработку пара за счет применения нестационарной форсунки механического типа низкого давления с регулируемым сопловым аппаратом, завихрителями для тангенциально-винтовой закрутки топлива, повышение эксплуатационной надежности парообразующей установки и увеличение производительности пара до 2 м3/ч, давления 10 МПа.

Поставленная цель заключается в том, что установка:

оборудована энергетическим блоком с прямоточным цилиндрическим вертикальным паровым котлом с нижним расположением горелочного устройства, оснащенным преимущественно одной нестационарной форсункой низкого давления с регулируемым сопловым аппаратом, завихрителями для тангенциально-винтовой закрутки топлива и распылителем с возможностью перемещения и фиксации горелки относительного основания в вертикальном направлении;

- снабжена дополнительным электродвигателем, запитываемым от стандартной промышленной сети, кинематически связанным с универсальным объемом гидравлическим приводом, подключенным к агрегатам установки - гидродвигателю водяного насоса, гидромотору топливного насоса, гидромотору, связанному с вентилятором подачи воздуха к форсунке горелочного устройства, двигателю масляного гидронасоса, позволяющих контролировать и регулировать через гидроплиту работу каждого агрегата в отдельности и парового котла парообразующей установки;

- снабжена форсункой преимущественно низкого давления, средний кольцевой канал в которой выполнен в виде преимущественно регулируемого сопла, имеющего большой ряд равномерно размещенных по окружности отверстий небольшого размера, расположенных под углом оси форсунки, не превышающим 52o, и имеющих угол наклона в радиальном направлении, не превышающий 35o, обеспечивающих создание струйного вихревого потока топлива в сносящие и облегающие вихревые потоки окислителя (воздуха или перегретого пара), закрученные в противоположном направлении, создаваемые завихрителями потоков: внутренний - через тангенциальный, наружный - через винтовой;

- емкостью для топлива, выполненной преимущественно в виде двух цистерн, и расположенной над цистерной для воды с проложенными внутри водяной цистерны в виде спирального змеевика горячими масляными трубопроводами для охлаждения отработанного масла до его поступления в масляный бак;

- снабжена цистерной для воды, внутренняя поверхность которой покрыта антикоррозионным покрытием, преимущественно методом диффузионного напыления, при этом для уменьшения отложений накипи солей на внутренних поверхностях змеевиков парового котла система подачи питательной воды содержит дополнительные устройства подсоединения систем кислотного агрегата для их химической очистки - промывки, слива и нейтрализации остатков соляной кислоты с концентрацией в диапазоне 3,4 - 8,0%;

- содержит теплонагреватель для поддержания температуры топлива и воды в рабочем состоянии в нерабочее время;

- оборудована автоматикой безопасности, предохраняющей змеевики котла от их выхода из рабочего состояния при повышении установленных значений давления и температуры пара, а также при снижении уровня воды в змеевиках котла ниже допустимого;

- содержит гидропульт и пульт управления регулировки и контроля за технологическим процессом парообразования, процессом подачи пара к объекту обработки, при этом вентили и обратные клапаны гидропульта и пульта управления установлены на одном уровне и находятся в зоне бесшумного сидячего места одного оператора.

Существенными отличительными признаками изобретения по сравнению с устройством-прототипом являются:

- оборудование парообразующей установки прямоточным цилиндрическим вертикальным паровым котлом с нижним расположением горелочного устройства - форсунками низкого давления с завихрителями для тангенциально-винтовой закрутки топлива, позволяющими решить задачу увеличения интенсивности горения топлива за счет комбинации трех взаимосвязанных факторов: дробления потока топлива на большое количество мелких струй; увеличения угла встречи жидкостного и воздушных потоков; закручивания в противоположные стороны потока топлива и облегающих его воздушных потоков, для сжигания топлива в закрученном (вихревом) потоке. От прототипа заявляемое техническое решение отличается тем, что истечение топлива при низком давлении в потоки окислителя (воздуха или перегреваемого пара) осуществляется через сопло, имеющее большое число отверстий небольшого размера, расположенных под углом к геометрической оси потока и имеющих угол наклона в радиальном направлении, обеспечивающих создание струйного вихревого потока топлива, а истечение окислителя из коаксиальных каналов происходит через завихрители потоков: внутренний - через тангенциальный, внешний - через винтовой завихритель, что обеспечивает создание двух вихревых потоков окислителя, закрученных в одном направлении между собой, но в противоположном по отношению к топливному потоку. Каждый из этих признаков является существенным и в совокупности решает поставленную задачу, заключающуюся в том, что взаимодействие топлива с потоком окислителя (воздуха или перегретого пара) улучшается и осуществляется тремя закрученными потоками. Закрутка топливного потока осуществляется центральным соплом за счет ряда отверстий, расположенных под углом к геометрической оси потока и имеющих угол наклона в радиальном направлении. Внутренний сопловой аппарат (завихритель) осуществляет закрутку потока за счет тангенциального ввода окислителя. Наружный сопловой завихритель осуществляет закрутку окислителя за счет винтовых каналов. Подача топлива в сносящий поток осуществляется системой мелких струй. Это способствует дроблению сплошного топливного потока на ряд мелких потоков, уменьшению потерь энергии встречных струй на взаимодействие, увеличению угла встречи топливного и воздушного (парового) потоков, повышению интенсивности крутки потока распылителя, а следовательно, созданию вихревого факела, снижению статического давления по периметру топливных отверстий. Такое конструктивное выполнение форсунки обеспечивает интенсивное смешивание обеих разнородных потоков при их закручивании (направлении) в противоположные стороны: одного топливного и облегчающего его двух воздушных (паровых) потоков, что приводит к уменьшению длины факела и увеличению его ширины. Интенсивность крутки потока распылителя от этого возрастает, что исключает возможность схлопывания факела распылителя во всей зоне течения котла, позволяет обеспечить хорошие условия стабилизации пламени в паровом котле установки;

- оборудование установки дополнительным электродвигателем, запитываемым от стандартной промышленной сети с гидравлическим приводом, подключенным через гидроплиту ко всем агрегатам установки;

- оборудование емкостями для топлива в виде двух цистерн, расположенных над цистерной для воды с проложенными внутри них горячими масляными трубопроводами в виде спирального змеевика;

- наличие теплонагревателя для поддержания температуры воды и топлива установки в рабочем состоянии в нерабочее время;

- наличие автоматики безопасности, предохраняющей змеевики котла при повышении установленных значений давления и температуры пара, а также при снижении уровня воды в змеевиках котла ниже допустимой.

Выполнение в предлагаемой передвижной парообразующей установке энергетического блока в виде прямоточного цилиндрического вертикального парового котла, снабженного нестационарными форсунками низкого давления (от 0,01 до 0,15 МПа) с сопловым аппаратом с регулировочным кольцом, завихрителями для тангенциально-винтовой закрутки топлива, дополнительно установленного стандартного электродвигателя, запитываемого от промышленной сети, позволяют гидропривод парообразующей установки приводить в действие двумя путями - или от коробки дополнительного отбора мощности (КДОМ) автомобиля, или путем быстрого перемонтажа - от электродвигателя. Использование электродвигателя в конструкции парообразующей установки упрощает, делает плавным и экономичным ее работу, позволяет проводить автономное регулирование в стационарных и в полевых условиях ее отдельных блоков, что приводит к экономии топлива на 50% от аналога; быстрому (до 9 мин) запуску установки (у прототипа и аналогов время запуска не менее 1,5 ч) с получением пара; увеличению времени работы без дозаправки топливом до 5 суток, и водой по сравнению с прототипом; чистому горению топлива внутри котла благодаря предлагаемой форсунке, отсутствию нагара внутри змеевика. Радикально изменена в сторону улучшения система охлаждения масла, которая осуществляется автоматически в цистерне с водой, через которую проложены масляные трубопроводы.

Сама по себе установка универсальна по своей конструкции и может использоваться как в режиме стационарного ее расположения и эксплуатации, так и монтироваться на всех типах шасси базовых автомобилей, выпускаемых в РФ ("УРАЛ", "КамАЗ", "ЗИЛ"), СНГ - ("КрАЗ", "МАЗ") и дальнем зарубежье - ("ИВЕКО", "ФОРД", "МАГИРУС", "ИФА", "ТАТРА"), и не требует дополнительных финансовых затрат на ее переустановку, например, с помощью автомобильного крана. Отличительной чертой парообразующей установки является компактное размещение на переносной платформе сборочных единиц. Гидравлический привод подключен ко всем агрегатам установки и регулируется через гидроплиту регуляторами давления. Расположение топливных баков над водяной цистерной не требует дополнительного подогрева топлива, т.к. "обраткой" (обратным потоком пара) можно поддерживать нужный тепловой режим топлива и воды. Для запуска установки в зимнее время предусмотрен подогрев воды и других систем универсальной передвижной парообразующей установки.

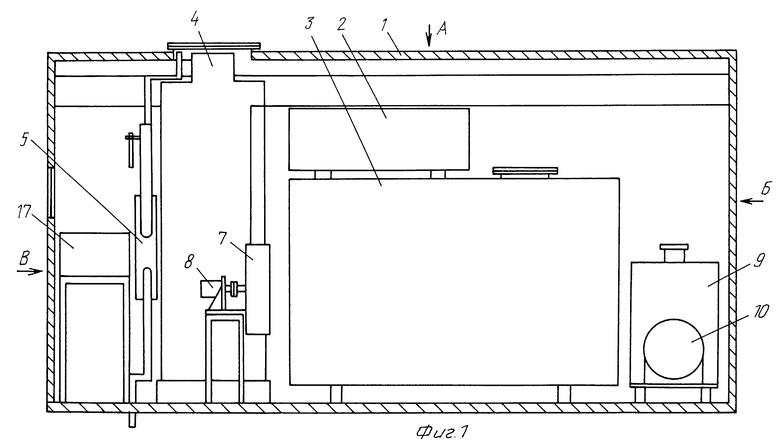

На фиг. 1 схематически представлен общий вид парообразующей установки (главный вид);

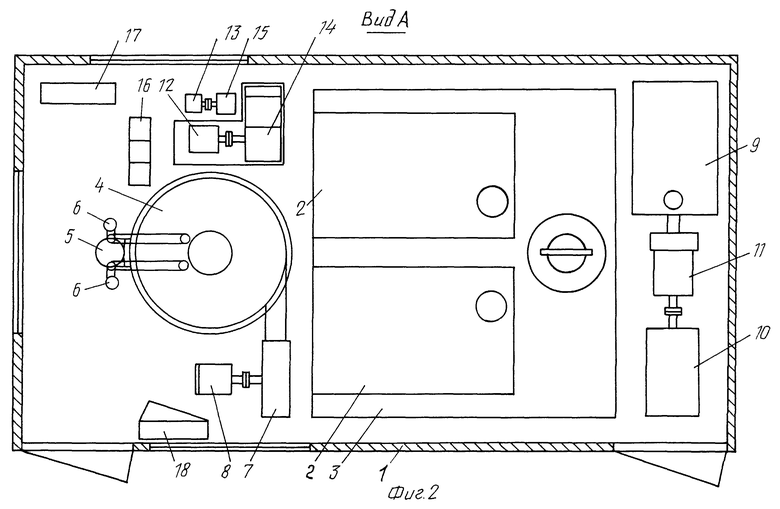

на фиг.2 - парообразующая установка, вид сверху (вид А);

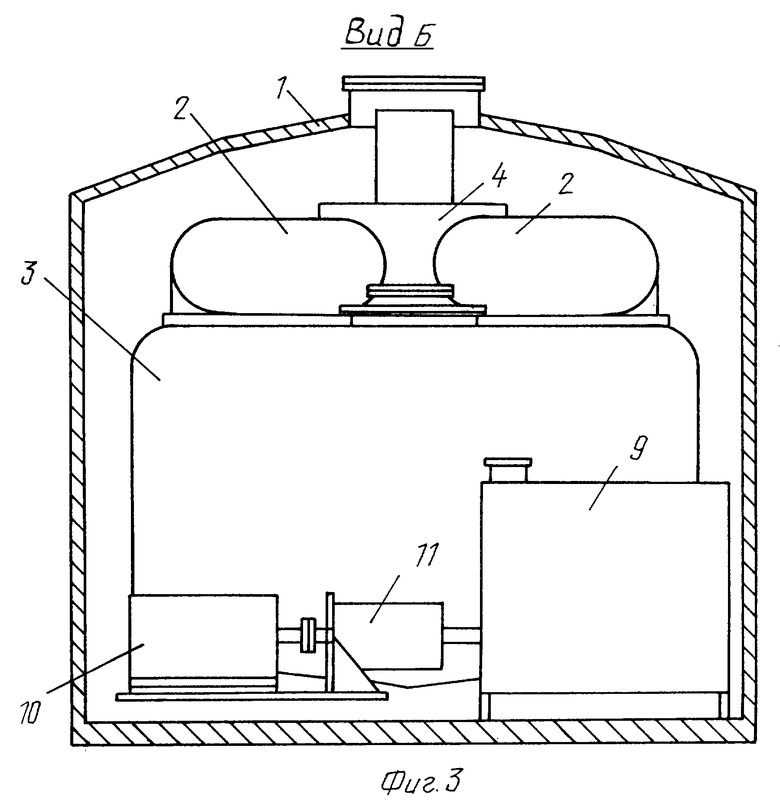

на фиг.3 - парообразующая установка, вид справа (вид Б);

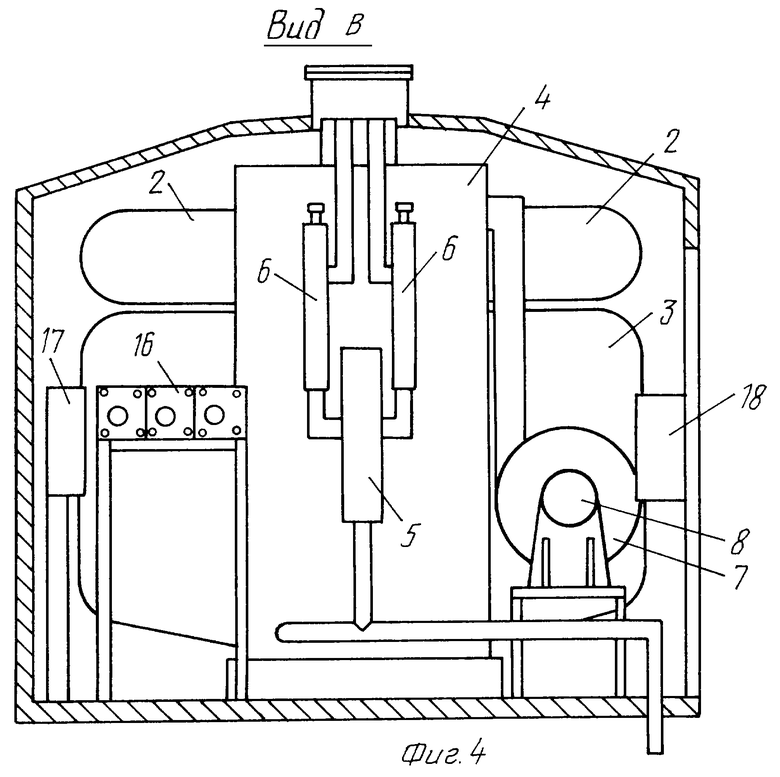

на фиг.4 - парообразующая установка, вид слева (вид В);

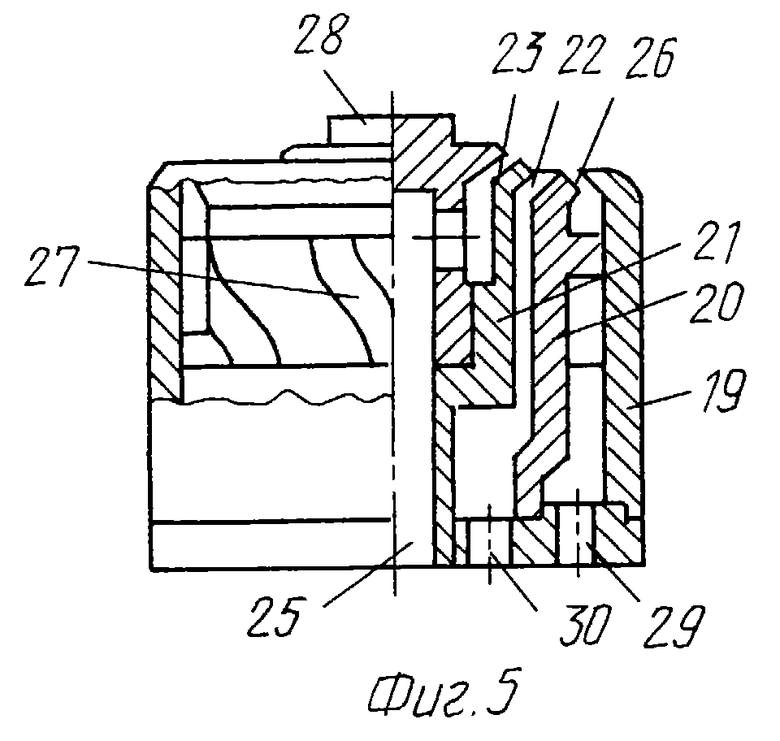

на фиг.5 показан общий вид форсунки низкого давления, продольный разрез;

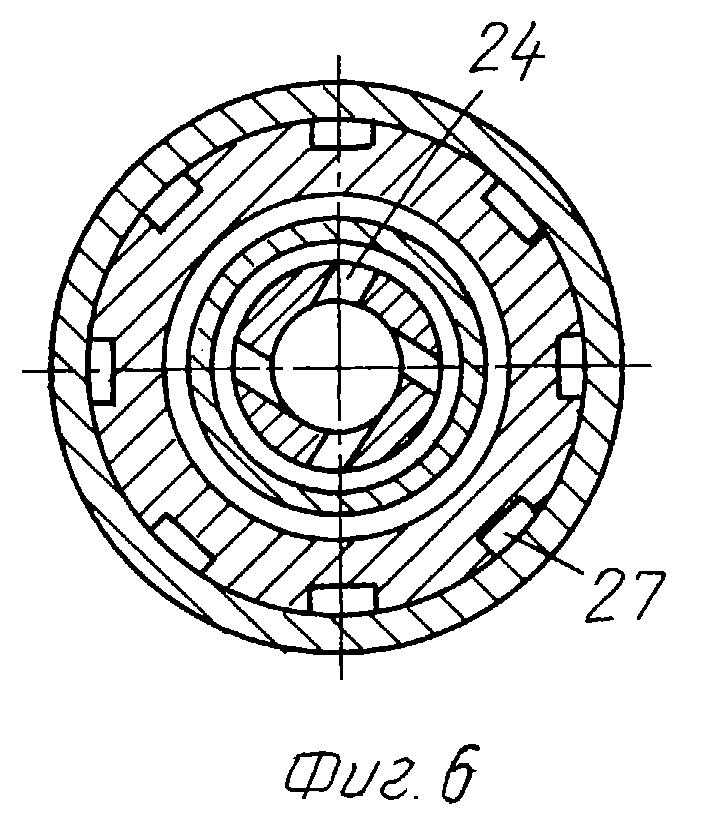

на фиг.6 показано сечение форсунки по каналам закрутки воздуха;

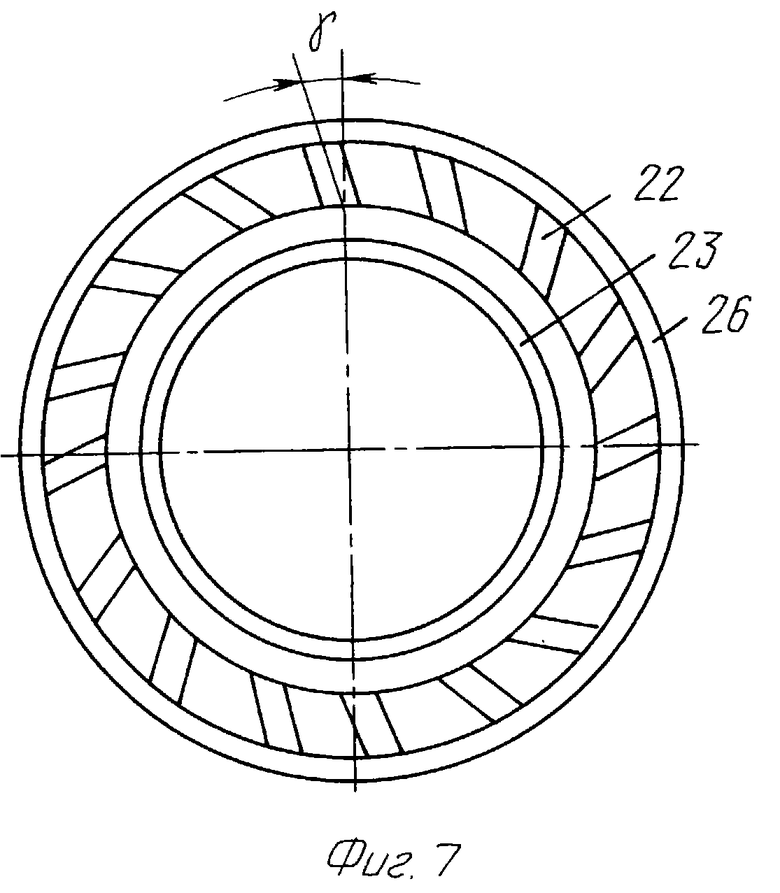

на фиг.7 показан вид на распылительную головку сверху;

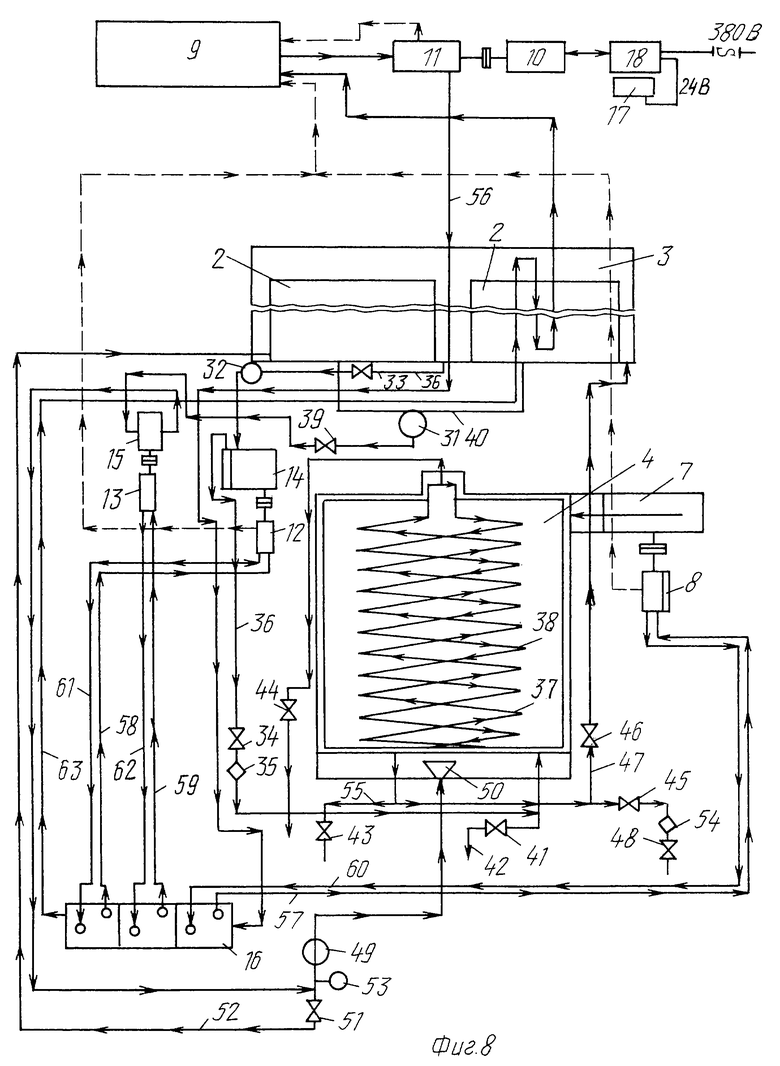

на фиг. 8 представлена принципиальная схема передвижной парообразующей установки.

Передвижная парообразующая установка (ППУ) согласно изобретению содержит кузов 1, емкости 2 для топлива, цистерну 3 для воды, энергетический блок с котлом 4 для выработки пара, с ресивером 5 с предохранительными клапанами 6, горелочным устройством (поз. 50 на фиг. 8) с форсункой низкого давления (поз. 19-30 на фиг.5-7), вентилятор 7 с гидромотором 8, емкость 9 для масла, электродвигатель 10, агрегат объемного гидропривода (АОГП) 11, работающий на основе аксиально-поршневого регулируемого насоса (не показан), гидравлическая энергия на выходе из которого распределяется на три гидромотора - 8, 12, 13, - которые вращают, соответственно, вентилятор 7, насос 14 подачи воды и насос 15 топлива, гидроплиту 16 с регуляторами, пульт управления 17, щит 18 силовой. Все оборудование установки размещено на монтажной платформе (не показана) и закрыта металлическим кузовом 1, предохраняющим оборудование от атмосферных осадков.

Форсунка (фиг.5-7) установлена в горелочном устройстве (фиг.8) и содержит корпус 19, в котором коаксиально, с зазором между собой, установлены наружная 20 и внутренняя втулки 21, образующие сопловой аппарат с регулировочным кольцом (не показано) с рядом окружных отверстий 22 для подачи топлива, расположенных под углом α к геометрической оси форсунки и имеющих угол наклона в радиальном направлении, внутренний кольцевой канал 23, каналы 24 закрутки воздуха, канал 25 подвода воздуха, наружный кольцевой канал 26, наружные винтовые каналы 27 закрутки воздуха, крышку 28, закрывающую центральную часть форсунки; в корпусе 19 форсунки выполнены наружный канал 29 подвода воздуха (перегретого пара) и внутренний канал 30 подачи топлива.

Такая собранная установка в целом представляет автономную передвижную котельную, предназначенную для выработки пара как в полевых, так и городских условиях.

Работа установки заключается в следующем и проводится в такой последовательности.

Перед пуском установки топливные емкости 2 заполняются дизельным топливом, цистерна 3 - химически очищенной водой, соответствующей требованию жесткости, масло заливается в емкость 9 и гидросистему агрегата объемного гидропривода 11.

Заливные горловины топливных емкостей 2 оборудованы фильтром грубой очистки (не показан). Для предохранения насоса 15 и форсунки от повреждений механическими примесями в топливную систему, состоящую из трубопроводов с запорно-регулирующей арматурой и контрольно-измерительными приборами, включен фильтр 31, насоса водяного 14 - фильтр 32. Затем открывают запорные вентили 33, 34 и клапан обратный 35, стоящие на водоводе 36, и вода из цистерны 3 насосом 14 через вентили и клапан нагнетается в змеевики 37, 38 парового котла 4. Открывается кран 39 на трубопроводе 40 забора топлива из емкостей 2. В то же время производится пробный пуск гидропривода 11 без нагрузки путем включения электродвигателя 10 для прогрева масла при вращении вала насоса от 700 до 900 об/мин. При этом проверяется правильность направления вращения гидромоторов 8, 12, 13; регулятором давления масла (не показан) устанавливается требуемое рабочее давление в гидросистеме (от 10 до 15 МПа) до получения заданных оборотов: гидромотор 8 вентилятора 7-2800 об/мин, насос 14 водяной 730 об/мин, насос 15 топливный 1050 об/мин. При этом все дренажные вентили, сливной вентиль 41 сливного трубопровода 42, вентиль 43, регулирующий вентиль 44, сливные краны на цистерне 3 и топливных емкостях 2 должны быть закрыты.

После предпусковой подготовки порядок работы установки проходит в такой последовательности:

- включить электродвигатель 10;

- после пуска водяного насоса 14 вода заполнит змеевики 37 (наружный), 38 (внутренний) парового котла 4 и польется через вентиль 44 по трубопроводу контроля наполнения змеевиков водой;

- открывается вентиль 45 и закрывается вентиль 44;

- при появлении воды из вентиля 44 открыть вентиль 46, стоящий на магистрали 47 "обработки" воды и пара в цистерну и закрыть вентиль 48;

- вентилем 45 создают давление воды в котле 4 до 4-5 МПа;

- открывают вентиль 49 подачи от насоса 15 по топливопроводу топлива в канал 30 форсунки (фиг.5) горелочного устройства 50;

- вентилем 51, стоящим на "обратке" топливопроводной магистрали 52, устанавливают необходимое давление (диапазон регулирования давления - до 0,01 МПа);

- включают гидромотор 7 вентилятора 6 для подачи (нагнетания воздуха) в котел 4 и каналы 25, 29 форсунки (фиг.5), которые регулируются отдельными вентилями (на фиг.8 не показаны).

Для розжига котла 4 необходимо:

- включить спираль зажигания и после ее разогрева подать топливо к форсунке котла 4 в канал 30 (фиг.5);

- убедившись, что розжиг произведен, вентилем 49 постепенно увеличить давление топлива (диапазон регулирования давления от 0,01 до 0,15-0,2 МПа) и вентилями (не показаны) подать воздух в каналы 25, 29; перекрытием байпасного вентиля 51 установить нормальное горение, характеризующееся бездымным выхлопом, при этом контроль за давлением осуществляется индикатором 53 давления с перепускным дросселем ИД. Излишки топлива "обратка" по топливной магистрали 52 через вентиль запорный регулируемый игольчатый 51 сбросить в баки емкости 2;

- открыть вентиль 44 запорного узла, закрыть вентиль 46;

- штурвалом регулируемого вентиля 45 установить нужное давление в паровой линии. Открыть арматуру скважины и закрыть вентиль запорного узла, через которые вода и пар сбрасываются в атмосферу.

В работающем котле 4 необходимо поддерживать постоянное давление пара при подаче потребителю: в скважину или на объект пропарки. Оптимальный режим работы установки обеспечивается регулировкой подачи топлива, воздуха в топку котла 4 и воздуха или перегретого пара к каналам форсунки горелочного устройства 50, а также поддержанием необходимого давления пара вентилем 45. При работе в режиме низкого давления подача пара осуществляется с помощью пропарочного рукава. На водоводе 36 и паровой линии установлены соответственно клапаны обратные 35 и 54, предотвращающие возврат пара из котла 4 в насос 14 или со скважины в котел 4. На котле 4 предусмотрены трубопровод 55 для слива горячей воды из внутреннего змеевика 38.

Форсунка в паровом котле 4 работает следующим образом. В каналы 25 и 29 подают под давлением (нагнетают вентилятором) воздух или перегретый пар, который поступает через регулировочные вентили во внутренний и периферийный каналы, соответственно, во внутренний 23 и наружный 26 кольцевые каналы. При этом внутренний сопловой аппарат осуществляет закрутку потока окислителя за счет его тангенциального ввода. Наружный сопловой аппарат осуществляет закрутку окислителя за счет нарезанных под углом винтовых каналов 27. Таким образом, оба потока окислителя выходят закрученными в сторону, прямо противоположную выходу потока мелких струй топлива. Подача топлива в сносящий поток окислителя осуществляется через сопло, имеющее большое число отверстий 22 небольшого размера, расположенных под углом к геометрической оси потока и имеющих угол наклона в радиальном направлении. Вышеуказанные элементы форсунки позволяют интенсифицировать горение топлива путем максимального развития поверхности жидкой фазы, что достигается переходом к сжиганию топлива в капельном состоянии. Конструкция форсунки позволяет уменьшить длину факела за счет его закрутки и получить его очень широким, снижает до минимума статическое давление на выходе из сопла подачи топлива, повышает качество их распыления, увеличивает эжекцию. Это достигается тем, что расход топлива в форсунке регулируется низким давлением (от 0,01 до 0,15-0,2 МПа) с помощью трех вентилей, стоящих соответственно на топливной магистрали (вентиль 49) и двух вентилей (не показаны) подачи воздуха в каналы форсунки. Дробление потока топлива и дробление воздушного (парового потоков), а также дополнительные крутки внутри форсунки воздушного (парового) и топливных потоков, создающих вихревой факел, позволяют сформировать факел, обеспечить стабилизацию пламени, предотвратить возможность схлопывания факела распыления, а форсунку назвать распылительной и получить в результате абсолютно не взрывоопасный паровой котел.

Для остановки котла необходимо:

- выключить подачу топлива к распылительной форсунке горелочного устройства 50 открытием вентиля 51;

- штурвалом регулирующего вентиля 45 снизить давление пара до требуемого значения (3-4 МПа);

- после достижения температуры воды в котле ~50oС остановить насосы и вентиляторы, закрыть вентили подачи воздуха в каналы форсунки, выключить электродвигатель 10;

- в зимнее время слить воду из котла и трубопроводов через дренажные вентили. Для полного дренажа труб котла открыть вентиль 44, сообщающий змеевики котла с атмосферой, слить воду из гидравлической части насоса.

Аварийная остановка котла производится в случаях, когда:

- остаток воды в цистерне менее 150 л;

- давление в котле растет при полностью открытых вентилях;

- вышли из строя насосы, гидромоторы, контрольно-измерительные приборы или предохранительные клапаны 6 ресивера 5 (фиг.2).

Для аварийной остановки котла необходимо отсечь подачу топлива к распылительной форсунке, снизить давление топлива, открыв байпасный вентиль 51, и продуть топочную камеру парового котла 4 воздухом от вентилятора 7, выключить электродвигатель 10. В случае аварийной остановки электродвигателя 10 необходимо: открыть вентиль 45 регулирующий и вентиль 48 к потребителю и снизить давление до атмосферного; открыть вентили запорные 41, 43, 44 и слить воду из котла 4 через трубопровод 42 слива. При длительных перерывах в работе на объекте в холодное время года в установке предусмотрена возможность кратковременного (до 5 мин) подогрева воды в цистерне 3 паром от котла 4. В этом случае необходимо открыть вентиль 46 для пуска пара в цистерну 3.

Отметим еще один отличительный признак, присущий предлагаемой конструкции парообразующей установки. Масловоздушная магистраль 56, идущая от агрегата объемного гидропривода 11, связана с гидроплитой 16 (фиг.2, 4, 8), которая, в свою очередь, соединена прямыми 57, 58, 59 и обратными (горячими) трубопроводами 60, 61, 62 с гидромоторами 8, 12, 13. Выходящий из гидроплиты 16 горячий трубопровод 63 с обратным маслом ("обратка") на пути в масляную емкость 9 проходит внутри цистерны 3 с водой, выполнен в виде спирального змеевика, где масло охлаждается до нормальной температуры.

Котел 4 с нестационарной распылительной форсункой, преимущественно низкого давления (от 0,01 до 0,15-0,2 МПа), завихрителем для тангенциально-винтовой закрутки топлива может работать и с форсункой высокого рабочего давления (до 0,6 МПа), агрегат объемного гидропривода, насосы, гидромоторы, системы управления и регулировки за технологическим процессом парообразования, контроля и сигнализации выполнены с учетом современных требований к гидроэлектромеханизмам и аппаратуре, требований техники безопасности, пожаробезопасности энергетических блоков, санитарных и экологических требований к рабочему месту оператора установки.

Основные узлы установки выполнены на высоком технологическом уровне с использованием новых технологий, обеспечат расширение функциональных возможностей передвижной парообразующей установки за счет возможности автономного регулирования подачи топлива, воздуха и воды с монтажом ее как на разных типах автомобилей, так и на стационарно устанавливаемых объектах в любом месте по требованию потребителей.

Предлагаемая парообразующая установка с производительностью пара 2 м3/ч, давлением 10 МПа и температурой пара 310oС с распылительной форсункой преимущественно низкого давления позволит уменьшить удельный расход дизельного топлива на выработку пара, повысить мобильность и эксплуатационную надежность, увеличить срок службы парогенератора и цистерны с водой благодаря внутреннему антикоррозионному покрытию, упростить управление за счет автоматизации работы установки, универсальности гидропульта и пульта управления, позволяющего управлять работой установки одним оператором.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕДВИЖНАЯ ПАРООБРАЗУЮЩАЯ УСТАНОВКА | 2002 |

|

RU2232345C2 |

| ПЕРЕДВИЖНАЯ ПАРООБРАЗУЮЩАЯ УСТАНОВКА | 1994 |

|

RU2099633C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДНО-ТОПЛИВНОЙ ЭМУЛЬСИИ | 2004 |

|

RU2348448C2 |

| Передвижной парогенератор | 2021 |

|

RU2788467C2 |

| ПЕРЕДВИЖНАЯ КОТЕЛЬНАЯ УСТАНОВКА | 2003 |

|

RU2246661C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| ФОРСУНКА | 2000 |

|

RU2172893C1 |

| ПРОТИВОТОЧНОЕ ВИХРЕВОЕ ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЁРДОГО ПЫЛЕВИДНОГО ТОПЛИВА | 2018 |

|

RU2684763C1 |

| ЭЛЕКТРОСТАТИЧЕСКАЯ ГОРЕЛКА ДЛЯ СЖИГАНИЯ ЖИДКИХ ТОПЛИВ В ТОПКАХ ЭНЕРГЕТИЧЕСКИХ КОТЛОВ | 2015 |

|

RU2601396C1 |

| ФОРСУНКА ВИХРЕВАЯ | 1999 |

|

RU2158389C1 |

Изобретение относится к нефтегазодобывающей промышленности при производстве специализированной технологической техники, используемой на базах производственного обслуживания нефтяных промыслов, в качестве стационарной микрокотельной в поселках вахтовиков, нефтяников, на промышленных объектах и в технологических процессах сельского хозяйства. Установка оборудована энергетическим блоком с паровым котлом, оснащенным форсункой низкого давления с сопловым аппаратом и завихрителями для тангенциально-винтовой закрутки топлива и распылителя, снабжена дополнительным электродвигателем, кинематически связанным с агрегатом объемного гидропривода, подключенным к гидроагрегатам установки, позволяющей регулировать производительность парогенератора, изменять давление и температуру в широких пределах. Внутри водяной цистерны для охлаждения отработанного масла до его поступления в бак проложен трубопровод в виде спирального змеевика, внутренняя поверхность цистерны покрыта антикоррозионным покрытием, а водотопливная система содержит теплонагреватель для поддержания температуры воды и топлива в рабочем состоянии в нерабочее время. Предлагаемая передвижная установка может монтироваться стационарно как на земле, так и на шасси всех типов грузовых автомобилей. Использование установки позволит уменьшить расход топлива на выработку пара за счет использования форсунки низкого давления, повысить мобильность и эксплуатационную надежность, увеличить срок службы парогенератора и цистерны с водой, упростить управление за счет автоматизации работы установки, что приведет к уменьшению эксплуатационных расходов и себестоимости передвижной парообразующей установки. 5 з.п. ф-лы, 8 ил.

| ПЕРЕДВИЖНАЯ ПАРООБРАЗУЮЩАЯ УСТАНОВКА | 1994 |

|

RU2099633C1 |

| Теплоутилизационная установка | 1985 |

|

SU1318709A1 |

| Котельная установка | 1983 |

|

SU1170221A2 |

| GB 1448652, 08.09.1976 | |||

| US 5799620 А, 01.09.1998 | |||

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОПИТАНИЯ СИНХРОННОГО ГИСТЕРЕЗИСНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2605088C1 |

Авторы

Даты

2002-04-10—Публикация

2001-08-07—Подача