Изобретение относится к области термообразивной обработки и может быть использовано при нанесении антикоррозионных покрытий на поверхности резервуаров, цистерн, мостов, судов, вагонов, автомобилей, строительных конструкций и технологического оборудования, для очистки от гумировочных и вязких покрытий, увеличения шероховатости и улучшения декоративных свойств различных изделий, а также для получения вскрытой фактуры бетона и природного камня.

Известен способ дробеструйной обработки и аппарат «ТАРИ» для его осуществления, при котором формируют двухкомпонентную струю воздействием акустическим, вибрацией патрубка материального, увеличением перепада давлений газа на его входе и выходе, при этом через трубопровод транспортный разгоняют частицы абразива в ускорителе на участке длиной 30-120 его калибров и направляют под углом 15-45° к обрабатываемой поверхности с расстояния от ствола в пределах 35-95 его калибров [1-3]. В данном способе защищены оптимальные технологические параметры, что позволяет повысить производительность очистки, однако низкая энергоемкость струи обуславливает невысокую скорость обработки.

Также известен способ струйной термоабразивной обработки [4], для реализации которого формирование и разгон двухфазного сверхзвукового потока осуществляют путем подачи в камеру сгорания абразива и горючего, смешанного с частью окислителя, а другую часть подают в камеру сгорания через радиальные отверстия. Окислитель поступает в зону выгорания горючего, а абразив подают за зону смешения. Устройство, реализующее данный способ, содержит трубопровод для абразивной аэросмеси, вокруг которого расположен завихритель, кожух, регенеративная труба, сопло и камера сгорания, образованная жаровой трубой с радиальными отверстиями. В корпусе выполнена камера смешения, соединенная с каналом подачи горючего и сообщающаяся с каналом окислителя, а радиальные отверстия в жаровой трубе выполнены в зоне выгорания горючего и в зоне смешения окислителя с продуктами сгорания, при этом выходной срез трубопровода для абразива расположен между последним рядом радиальных отверстий и входным сечением сопла, которое выполнено с цилиндрическим участком, отношение длины которого к его диаметру находится в диапазоне 4-8. Однако данный способ подготовки топливоабразивной смеси предполагает быстрый износ воздухоабразивного трубопровода и сопла, поскольку они недостаточно охлаждаются и подвергаются интенсивному абразивному износу.

Также известен способ термоабразивной обработки Гальченко [5], при котором обработка осуществляется одновременным термическим и абразивным воздействием, а разгон и формообразование двухфазного высокотемпературного потока осуществляют путем подачи абразива в зону воспламенения топливной смеси по ходу ее движения в камере сгорания. Однако данный способ предусматривает только формообразование потока, но отсутствуют технологические параметры обработки поверхностей [6], а самое главное, подача абразива в зону воспламенения топливной смеси обуславливает интенсивный износ сверхзвукового сопла и, как следствие, низкий ресурс работы устройства.

Таким образом, все известные способы термоабразивной обработки совершенствуют сущность подготовки топливной и воздушноабразивной смеси, однако общим существенным недостатком является необходимость выполнения последовательно восьми операций (нагрев, разрушение, удаление, увеличение шероховатости и фактической площади контакта, сушка, обезжиривание, обеспыливание и активирование поверхностного слоя), что является существенным резервом в повышении эффективности и производительности обработки.

Известна установка [7], в приемную камеру которой за соплом горелки подают абразив и разгоняют его высокотемпературным сверхзвуковым потоком продуктов сгорания. На выходе из эжектора соосно установлен газодинамический ускоритель для разгона частиц абразива, выполненный в виде цилиндрического патрубка, геометрические размеры которого выбраны из условий исключения образования внутри ускорителя скачков уплотнения, тормозящих газовый поток. В результате достигается повышение надежности и ресурса работы камеры сгорания горелки, обеспечение стабильной подачи и увеличение кинетической энергии частиц абразива. Повышается эффективность воздействия двухфазной струи на обрабатываемый материал, однако поступающий абразив с воздухом существенно снижают скорость и охлаждают сверхзвуковой поток.

Известно устройство для огнеструйной обработки минеральных сред [8], которое состоит из кожуха, распределительной головки с топливопроводом и трубопроводом для подачи абразива. На входе в камеру сгорания установлен завихритель воздуха, на выходе - сопло для формирования высокоэнтальпийной сверхзвуковой двухкомпонентной струи. Недостаток данного устройства заключается в низком ресурсе работы сопла в связи с подачей абразива на входе в камеру сгорания. Кроме того, распыление горючего осуществляется струйной форсункой, что обуславливает низкое качество подготовки топливной смеси, неполное сгорание и, как следствие, повышение расхода рабочих компонентов.

Известно также устройство для струйно-абразивной обработки [9], которое состоит из распределительной головки, кожуха, патрубка для подачи абразива, камеры сгорания и сопла. Головка распределительная выполнена со шнековым завихрителем воздуха, перед которым установлены форсунки для распыления горючего. Патрубок для подачи воздушно-абразивной смеси выполнен из керамической трубки и заканчивается в конфузорной части сопла. Установка форсунок перед завихрителем воздуха улучшает качество подготовки топливной смеси и позволяет более эффективно использовать горючее. Размещение конца патрубка в конфузорной части сопла предохраняет его внутреннюю поверхность от абразивного износа, что незначительно повышает его ресурс работы. Однако существенным недостатком устройства является то, что патрубок и сопло неохлаждаемые, вследствие чего они подвергаются интенсивному термическому воздействию. Кроме того, конструкции патрубка и сопла отличаются сложностью в изготовлении и эксплуатации.

В устройстве для струйно-абразивной обработки поверхности [10] частично устранены вышеуказанные недостатки. Устройство состоит из распределительной головки, корпуса, патрубка материального, кожуха защитного с радиальными отверстиями, камеры сгорания и сопла. Кожух защитный установлен коаксиально и с зазором относительно патрубка материального, образуя между ними кольцевой канал. Со стороны распределительной головки этот канал сообщен с патрубком воздухоподводящим, с противоположной стороны - заглушен буртиком. Снабжение устройства кожухом повышает ресурс работы патрубка материального. Сжатый воздух в коаксиальном зазоре охлаждает патрубок материальный, а затем через ряды радиальных отверстий поступает в камеру сгорания. При этом создается пристеночный защитный слой, который охлаждает кожух от высокой температуры, а затем смешивается с газами, участвуя в догорании горючего. Однако подача сжатого воздуха в камеру сгорания через радиальные отверстия снижает температуру и скорость высокоэнтальпийной струи, что является существенным недостатком, вследствие чего наблюдается повышенный расход рабочих компонентов на единицу обработанной поверхности.

Известна установка для абразивной обработки детали [11], состоящая из ускорителя термоабразивного, питателя и топливного бака, соединенных между собой и с источником сжатого воздуха. Питатель абразива содержит распределитель и смесительную камеру, которая подключена к устройству для регулировки расхода абразива. Распределитель в нижней части снабжен трубопроводом для подачи воздуха в ускоритель термоабразивный, который содержит регенеративную трубу и камеру сгорания с радиальными отверстиями в ее стенке. Один конец камеры сгорания сообщен с соплом сверхзвуковым, а другой - с завихрителем воздуха. Выполнение распределителя с трубопроводом в нижней части позволяет уменьшить количество воды и масла в воздухе, поступающем в питатель абразива и бак горючего, что повышает надежность работы установки, однако, как и в предыдущем устройстве, не раскрыт механизм регулировки и поддержания соотношения масс рабочих компонентов.

Известно устройство комбинированного газоструйного инструмента, содержащее трехканальный коллектор для транспортировки топлива, дополнительного окислителя и рабочего агента, камеру сгорания, завихритель и сопло, а также кольцевой радиальный диффузор для подачи топлива в камеру сгорания и создания защитной пленки на стенках камеры сгорания за счет закрутки потока воздуха при входе в камеру сгорания [12], однако предложенное устройство газоструйного инструмента предполагает дополнительную подачу окислителя из-за низкого КПД сгорания смеси.

Наиболее близким техническим решением является устройство [13], в котором монтажный узел закреплен в корпусе со стороны подачи абразива. Сопловой блок для истечения воздушно-абразивного потока закреплен в корпусе со стороны его выхода. Труба подачи абразива размещена внутри камеры сгорания и пропущена через центральное отверстие завихрителя. Камеру сгорания образуют внутренние поверхности жаровой трубы и соплового блока. Тракт подачи воздуха размещен в корпусе между стенкой корпуса и стенкой камеры сгорания и одним концом закреплен на торцевой поверхности монтажного узла, а другим концом с радиальными отверстиями - на сопловом блоке. В стенке корпуса и в монтажном узле выполнены в каждом соосные отверстия, в которых смонтирован игольчатый топливный вентиль с возможностью сообщения с топливными отверстиями шнека и связан со штуцером подачи топлива через шаровой кран подачи топлива, сетчатый фильтр и топливный жиклер. Штуцер подачи воздуха закреплен на корпусе диаметрально противоположно топливному игольчатому вентилю. Благодаря такой конструкции устройства увеличивается скорость истечения воздушно-абразивного потока в момент выброса к очищаемой поверхности путем разгона и закрутки его продуктами горения тяжелого углеводородного топлива внутри камеры сгорания, однако абразивный трубопровод недолговечен и сложен в изготовлении.

Таким образом, известные способы не позволяют с требуемой производительностью и эффективностью обрабатывать поверхности. Это можно объяснить отсутствием показателей технологических параметров обработки. Известные нам способы приводят результаты повышения качества подготовки топливной смеси и ни в одном изобретении не освещены и не конкретизированы операции по разрушению и удалению поверхностного слоя. Предложенные устройства характеризуются низкой надежностью запуска, интенсивным износом патрубка материального и сопла сверхзвукового, а самое главное - большим расходом рабочих компонентов на единицу обрабатываемой поверхности. В связи с этим возникла производственная необходимость повысить производительность и эффективность обработки.

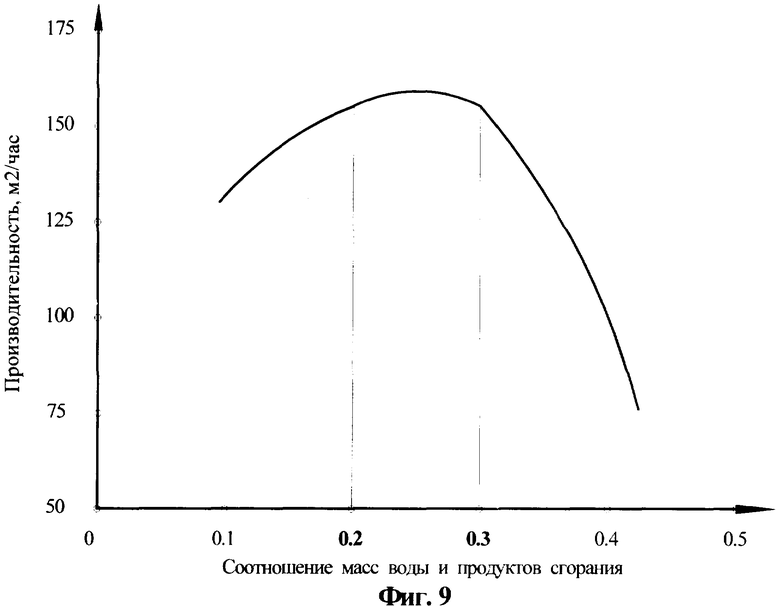

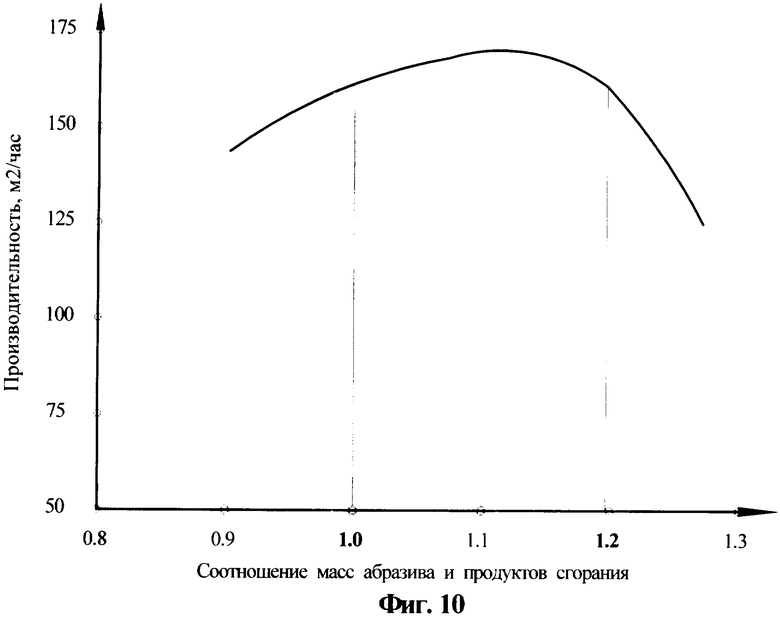

Поставленная задача может быть решена предложенным способом термоабразивной обработки и машиной для его осуществления. Способ термоабразивной обработки изделий включает обработку поверхностного слоя сверхзвуковой струей, образованной продуктами сгорания и абразивом, подаваемыми в сверхзвуковое сопло ускорителя для разрушения и удаления поверхностного слоя и его нагрева, при этом согласно изобретению для одновременного разрушения, удаления поверхностного слоя, его нагрева и увеличения шероховатости и фактической площади контакта, сушки, обезжиривания, обеспыливания и активирования поверхностного слоя нагрев последнего осуществляют до 380-450 К, при этом используют сверхзвуковую струю, образованную из трех компонентов: продукты сгорания, вода и абразив, причем соотношение масс воды и абразива принимают соответственно в соотношении 0,2-0,3 и 1,0-1,2 от массы продуктов сгорания.

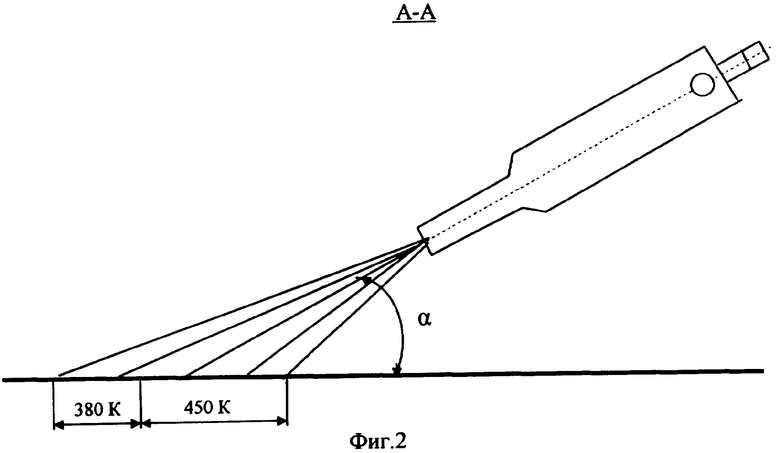

При этом в частном случае использования способа сверхзвуковую струю направляют к обрабатываемой поверхности под углом 60°-80° и с расстояния, равного 15-25 критическим диаметрам сверхзвукового сопла, а обработку поверхностного осуществляют со скоростью 0,5-0,7 м/с по схеме перемещения, приведенной на Фиг.1.

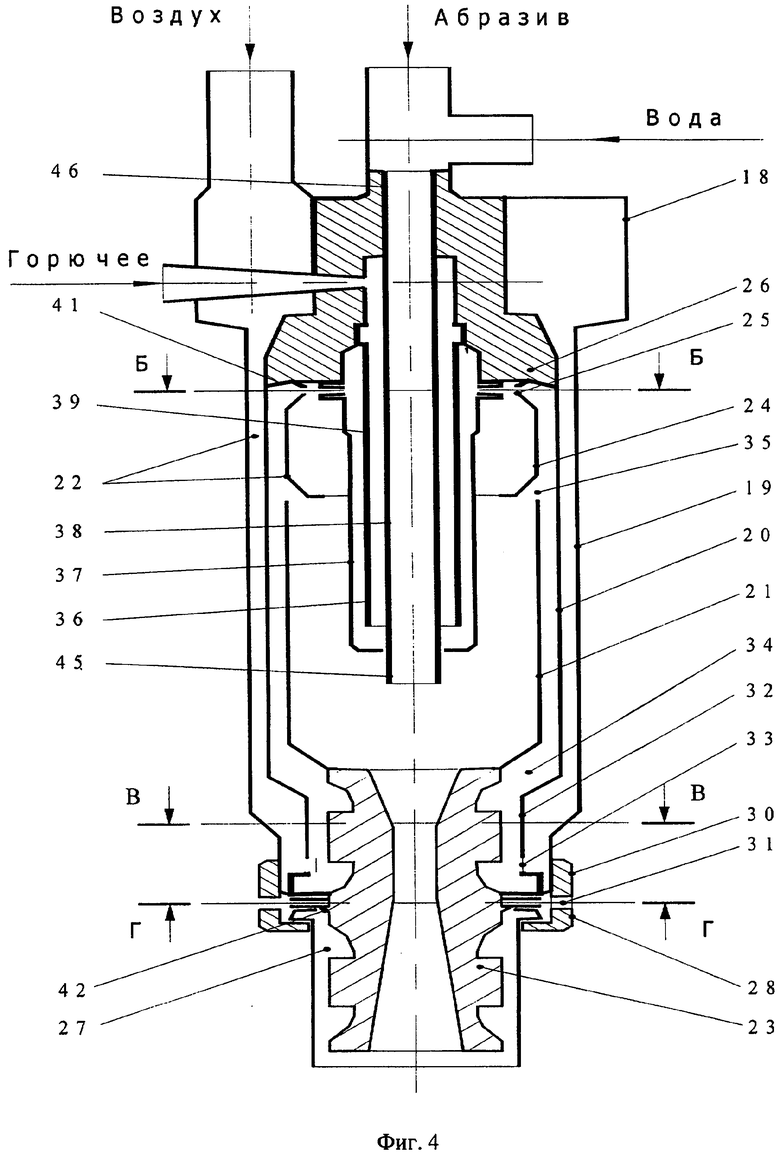

Машина для термоабразивной обработки, содержащая компрессор, сосуды под горючее и абразив, соединенные между собой, и ускоритель с камерой сгорания с форсунками горючего, днищем, патрубком абразива в виде ствола и кожухом, в котором размещено сверхзвуковое сопло, при этом согласно изобретению она снабжена сосудом под воду, соединенным трубопроводами с компрессором, и сосудами под горючее и абразив, эжектором, расположенным в ускорителе, дополнительной камерой сгорания с тангенциальными отверстиями у днища, установленной с тепловым зазором, размещенным из условия обеспечения удлинения камеры сгорания, и соосно камере сгорания, установленным в днище патрубком горючего, снаружи которого закреплена термозащитная оболочка и стабилизатор, последний соединен с патрубком горючего струйными форсунками и ультразвуковыми диспергаторами, выполненными в виде стаканов, размещенными соосно струйным форсункам, при этом камера сгорания выполнена с воздухпроводом, имеющим отверстия для воздуха, и который соединен с кожухом, а патрубок абразива установлен коаксиально и с зазором сверхзвуковому соплу.

Частные случаи выполнения машины для термоабразивной обработки:

- зазор между камерой сгорания и дополнительной камерой сгорания выполнен с проходным сечением, площадь которого в 2-3 раза больше площади критического сечения сверхзвукого сопла;

- тангенциальные отверстия дополнительной камеры сгорания выполнены с проходными сечениями, площадь которых в 1,5-1,9 раза меньше площади критического сечения сверхзвукого сопла;

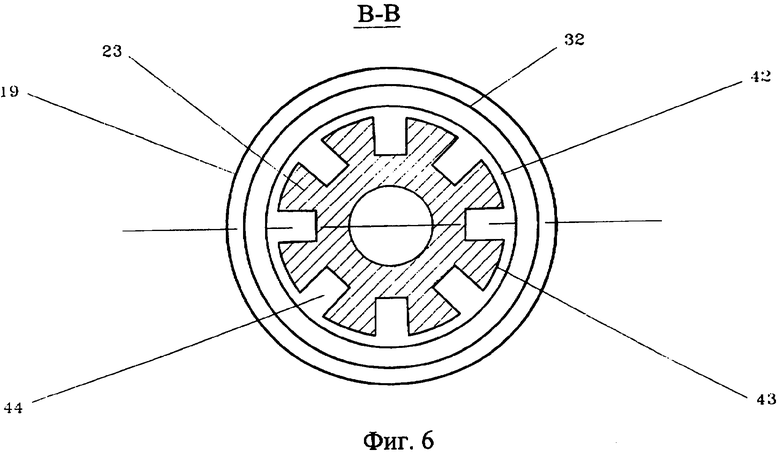

- сверхзвуковое сопло выполнено с буртиком, наружными ребрами охлаждения и воздушными каналами, суммарная площадь которых меньше в 0,95-0,98 раза площади критического сечения сверхзвукового сопла, а длина последнего равна 12-15 диаметрам его критического сечения;

- сверхзвуковое сопло установлено одной половиной в эжекторе, а второй - в воздухопроводе и с возможностью поджатая буртиком к воздухопроводу;

- она снабжена смесителем для подачи воды, расположенным на входе патрубка абразива;

- патрубок абразива установлен из условия размещения его выходного конца на расстоянии 1,5-2,5 диаметра критического сечения сверхзвукового сопла.

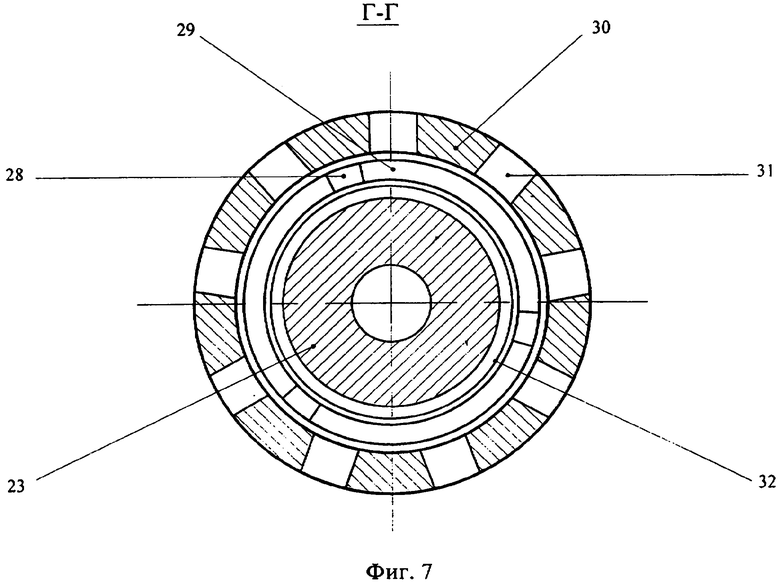

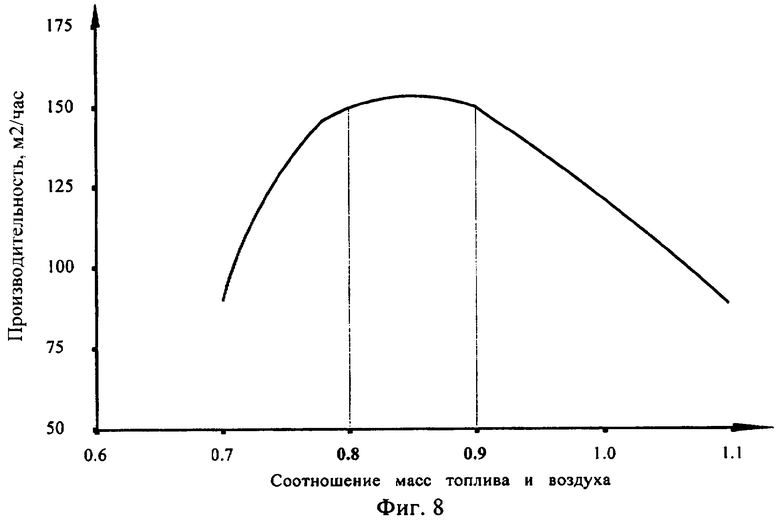

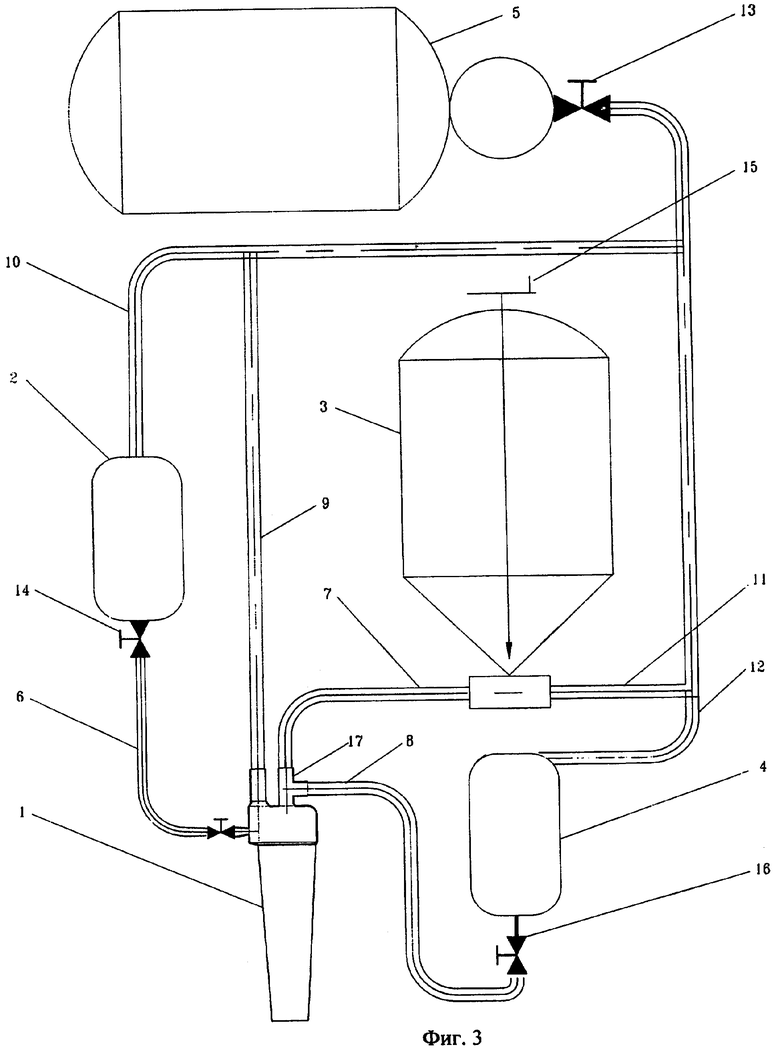

На фиг.1 представлена схема перемещения инструмента «змейкой» и пятно нагрева поверхностного слоя при кратковременном температурном воздействии обрабатываемой поверхности до 380-450 К, на фиг.2 - угол атаки от среза сопла до обрабатываемой поверхности, влияние которого на производительность приведено в таблице, на фиг.3 - схематически изображена машина «Бобр» (далее - Машина), на фиг.4 - устройство ускорителя «ФАКЕЛ», на фиг.5 - сечение стабилизатора топлива, на фиг.6 - сечение сопла сверхзвукового, на фиг.7 - сечение эжектора распределителя воздуха, на фиг.8 - графически указаны границы оптимального соотношения масс топлива и воздуха, на фиг.9 - масс воды и продуктов сгорания, а на фиг.10 - абразива и продуктов сгорания.

Машина включает в себя ускоритель 1, сосуды 2-4 соответственно под горючее, абразив и воду, соединенные между собой и с компрессором 5 трубопроводами 6-12 с вентилями 13-16, при этом трубопроводы 7 абразива и 8 воды соединены смесителем 17. Ускоритель 1 содержит коллектор 18, на котором крепится кожух 19 с регенеративной трубой 20, в котором размещены камера 21 сгорания с коаксиальным зазором 22, сопло 23 сверхзвуковое, дополнительная камера 24 сгорания с тангенциальными отверстиями 25 у днища 26. Ускоритель 1 снабжен эжектором 27, распределителем 28 с пазами 29 и гайкой 30 с отверстиями 31 радиальными, камера 21 сгорания выполнена с воздухопроводом 32, имеющим отверстия 33 для входа и 34 выхода воздуха. Дополнительная камера 24 сгорания установлена с зазором 35 тепловым соосно камере 21 сгорания. В днище 26 установлен патрубок 36 горючего с оболочкой 37 термозащитной снаружи и стволом 38 внутри. Оболочка 37 термозащитная снабжена стабилизатором 39 топлива, соединенным с патрубком горючего струйными форсунками 40 и ультразвуковыми диспергатороми 41, выполненными в виде стаканов, размещенных соосно форсункам 40. Сопло 23 сверхзвуковое выполнено с буртиком 42 уплотнительным, ребрами 43 и каналами 44 воздушными. Оно установлено одной половиной в воздухопроводе 32, а второй - в эжекторе 27. Проходное сечение зазора 35 теплового больше площади критического сечения сопла 23 сверхзвукового в два-три раза. Общая площадь тангенциальных отверстий 25 меньше площади критического сечения сопла 23 сверхзвукового в 1,5-1,9 раза. Диаметр ультразвукового диспергатора 41 равен диаметру тангенциальных отверстий 25, а глубина его в 1,5-1,8 раза больше диаметра. Общая площадь проходных сечений каналов 44 воздушных сопла 23 сверхзвукового меньше площади его критического сечения в 0,95-0,98 раза, а длина сопла 23 сверхзвукового соответствует 12-15 его критическим диаметрам. Выходной конец 45 ствола 38 размещен соосно соплу 23 сверхзвуковому на расстоянии в 1,5-2,5 его критического диаметра, а входной конец 46 соединен с трубопроводами 7 абразива и 8 воды через смеситель 17.

Машина работает следующим образом. Горючее и воздух на малых расходах с помощью вентилей 13 и 14 подают в ускоритель 1, перемешивают и полученную топливную смесь поджигают на выходе из эжектора 27. Воздух поступает от компрессора 5 через вентиль 13, трубопроводы 9, 11, 7 и 10. В сосуде 2 повышается давление и горючее вытесняется через вентиль 14 и поступает в ускоритель 1 по трубопроводу 6. Уменьшают подачу топлива, плавно закрывая вентиль 13, и сразу же открывают его, что способствует втягиванию пламени в дополнительную камеру 24 сгорания. Увеличивая вентилем 13 расход топливных компонентов и поднимая давление в камере 21 сгорания, выводят ускоритель 1 на устойчивый режим горения. Дальнейшее увеличение расхода топливных компонентов полным открытием вентиля 13 и регулировкой вентиля 14 позволяет настроить ускоритель 1 на форсированный режим горения и получить максимальное количество тепловой и кинетической энергии. Уменьшается зазор 35 тепловой за счет удлинения камеры 21 сгорания и дополнительной камеры 24 сгорания, что обуславливает увеличение количества воздуха, подаваемого в тангенциальные отверстия 25, повышается мощность ультразвуковых диспергатораов 41, улучшается качество подготовки, топливной смеси и полнота ее сгорания, что повышает температуру и скорость высокоэнтальпийной сверхзвуковой струи, вылетающей из сопла 23 сверхзвукового.

В начальный момент запуска в работу ускорителя 1 большая часть воздуха поступает в зазор 35 тепловой, а меньшая - в тангенциальные отверстия 25, поэтому в дополнительной камере 24 сгорания устанавливается низкая скорость движения топливной смеси, и фронт пламени размещается вблизи стабилизатора 39 топлива, что повышает надежность запуска. После вывода ускорителя 1 на форсированный режим работы открывают вентиль 15 и подают требуемое количество абразива из сосуда 3 через трубопровод, смеситель 7 и ствол 38. Воздух поступает в камеру 21 сгорания и участвует в догорании горючего. Абразив за счет аэродинамического сопротивления дополнительно ускоряется продуктами сгорания в сопле 23 сверхзвуковом и далее в ядре высокоэнтальпийной сверхзвуковой струи продуктов сгорания, которая используется в качестве рабочего инструмента для обработки поверхностей. В процессе работы аппарата воздух от компрессора 5 поступает в коллектор 18 через вентиль 13 и трубопровод 9. Затем воздух движется в зазоре 22 коаксиальном, через отверстия 33 попадает в каналы 44 между ребрами 43 охлаждения сопла 23 сверхзвукового и далее через отверстия 34 в зазор 22 коаксиальный, а затем в камеру 21 сгорания через зазор 35 тепловой. Горючее подается по трубопроводу 6 в зазор между стволом 38 и патрубком 36 горючего, разворачивается возле выходного конца 45 ствола 38 и возвращается в сторону стабилизатора 39 топлива, охлаждая на своем пути оболочку 37 защитную. Затем газообразное горючее подается через форсунки 40 в ультразвуковой диспергатор 41, где под действием высокочастотных колебаний диспергируется и начинает смешиваться с воздухом, попадая с турбулентным потоком в дополнительную камеру 24 сгорания. Возле стабилизатора 39 образуется зона пониженного давления, в которую противотоком возвращается топливная смесь, что повышает устойчивость процесса горения, особенно при запуске в работу. В смеситель 17 подается вода из сосуда 4 через трубопровод 8 и вентиль 16. Вода смачивает абразив и вместе с ним и воздухом попадает в камеру 21 сгорания и далее в сопло 23 сверхзвуковое. Из сверхзвукового сопла вылетает высокоэнтальпийная сверхзвуковая трехкомпонентная (продукты сгорания, абразив и вода) струя, которую направляют на обрабатываемую поверхность.

Эмпирические зависимости установлены методом приближения оптимальных значений и определения влияния отклонения их характеристик на основные показатели.

Термоабразивная обработка осуществляется ускорителями с малыми соплами сверхзвуковыми Дкр.=7÷10 мм, средними и большими Дкр.=18÷25 мм при давлении от 0,4 до 1,2 МПа.

Эффективность определялась удельным расходом абразива на 1 м2 обработанной поверхности. Производительность замерялась при обработке поверхности по классу Sa=2,5. Экспериментально установлено, что наилучшие технологические результаты могут быть получены при нагреве поверхностного слоя до 380-450 К (фиг.6), дальнейший нагрев приводит к деструктивным процессам обрабатываемого материала. Высокоэнтальпийная сверхзвуковая трехкомпонентная струя подготавливается с избытком горючего α=0,8÷0,9 (фиг.8), при этом воду подавали в соотношении 0,2-0,3 (фиг.9), а абразив - 1,0-1,2 массы дисперсионной среды (фиг.10). При этом высокоэнтальпийную сверхзвуковую трехкомпонентную струю (рабочий инструмент) направляют под углом 60°-80° (фиг.2) к обрабатываемой поверхности с расстояния от сопла сверхзвукового в пределах 15-25 его критических диаметров.

Источники информации

1. Патент RU №2248871, кл. В24С 1/00, 3/00, 2005.

2. Патент UA №6318, кл. В24С 1/00, 5/00 7/00, 2005.

3. Заявка PCT/RU 2004/000185 (Международная публикация WO №2004/101224 А1 от 25.11.2004).

4. Патент RU №2167756, кл. В24С 1/00, 5/00, 3/00 1999.

5. Патент RU №1148209, кл. Е21В 7/14, 1997.

6. Патент RU №968144, кл. Е21В 7/14, 1979.

7. Патент RU №2201329, кл. В24С 5/04, 2002.

8. Авторское свидетельство СССР, №967144, кл. Е21В 7/14, 1979.

9. Патент SU №1802936 A3, кл. В24С 5/04, 1991.

10. Патент SU №1834792 A3, кл. В24С 5/04, 1991.

11. Авторское свидетельство СССР №1145575, кл. В24С 5/04, 1982.

12. Патент RU №2163864, кл. В24С 1/00, 1997.

13. Патент RU №2201864, кл. В24С 7/00, 2001.

Изобретение относится к термообразивной обработке и может быть использовано при нанесении антикоррозионных покрытий, очистке от гумировочных и вязких покрытий, увеличении шероховатости и улучшении декоративных свойств изделий. Машина для термоабразивной обработки содержит компрессор, сосуды под горючее, абразив и воду, соединенные между собой, и ускоритель. Ускоритель содержит камеру сгорания с форсунками горючего, днище, патрубок абразива в виде ствола, кожух, в котором размещено сверхзвуковое сопло, дополнительную камеру сгорания с тангенциальными отверстиями у днища, установленную с тепловым зазором. Тепловой зазор расположен из условия обеспечения удлинения камеры сгорания и соосно последней. В днище установлен патрубок горючего, снаружи которого закреплена термозащитная оболочка и стабилизатор. Стабилизатор соединен с патрубком горючего струйными форсунками и ультразвуковыми диспергаторами, выполненными в виде стаканов. Камера сгорания выполнена с воздухопроводом, имеющим отверстия для воздуха, и который соединен с кожухом. Патрубок абразива установлен коаксиально и с зазором к сверхзвуковому соплу. Способ включает обработку поверхностного слоя сверхзвуковой струей, образованной из трех компонентов: продуктов сгорания, воды и абразива, которые принимают в соотношениях, приведенных в описании. В результате повышается производительность и эффективность обработки поверхности. 2 н. и 7 з.п. ф-лы, 10 ил., 1 табл.

| УСТРОЙСТВО ДЛЯ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2201864C2 |

| ГАЗОАБРАЗИВНАЯ ГОЛОВКА СТРУЙНОГО АППАРАТА | 1971 |

|

SU423619A1 |

| Устройство для очистки литья | 1974 |

|

SU569444A1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167756C2 |

| СОПЛОВЫЙ ИНСТРУМЕНТ УСТРОЙСТВА ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2002 |

|

RU2222420C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234407C1 |

| WO 2004101224 А1, 25.11.2004. | |||

Авторы

Даты

2008-11-20—Публикация

2005-12-26—Подача