Изобретение относится к электрическому двигателестроению и может быть использовано в различных двигательных установках для передачи момента вращения, а также в автономных механических приводах.

Назначением предлагаемого изобретения является создание универсального первичного двигателя, способного конкурировать с известными, устанавливаемыми на любые транспортные средства и способные работать автономно в любых природно-климатических условиях и при тушении сложных пожаров. В настоящее время основными производителями электроэнергии являются гидротурбоустановки на ГЭС, теплотурбоустановки на ТЭС, газотурбинные установки на ГасЭС и двигатели внутреннего сгорания /ДВС/, обладающие невысокой энергетической эффективностью при больших финансовых затратах на их создание. Эти установки обладают громоздкой конструкцией, сложны при обслуживании. Их большой вес и габариты не позволяют /кроме ДВС/ устанавливать их на легковой автотранспорт и работать в высокотемпературной среде на пожарах. Они не способны функционировать без рабочего тела /падающей воды, горячего пара и углеводородного сырья/, отрицательно влияют на экологию окружающей среды, требуют при их строительстве громадных финансовых затрат. Таким образом, имеющиеся установки для выработки электроэнергии являются конструктивно сложными, неэкономичными, имеют большие габариты и вес. Они требуют для выработки энергии наличия рабочего тала в виде падающей воды, горячего пара и углеводородного сырья для получения рабочего тела, что представляет опасность при тушении сложных пожаров и загрязняет природную среду.

Известна паровая турбина, предназначенная для выработки энергии /см. С. М. Лосев. Паровые турбины. Изд. "Энергия", М., 1964, с. 18-19/. Она содержит вал, диск, лопатки, сопло, корпус, выпускной патрубок, конденсатор. Посредством паропровода перегретый свежий пар подводится к турбине, где значительная часть его тепловой энергии преобразуется в механическую работу. Отработанный пар с сильно пониженным давлением в температурой поступает из турбины в конденсатор. Паровая турбина приводит во вращение ротор генератора электрического тока. При этом в обмотке статора генератора возникает электрический ток, являющийся конечной продукцией рабочего процесса ТЭС.

Известна турбина Пельтона, предназначенная для производства энергии /см. Г. И. Кривченко. Гидравлические машины. Изд. "Энергия", М., 1978, с. 50-51/. Основными ее элементами являются сопло, трубопровод, рабочее колесо /ротор/, насаженное на вал. Ротор состоит из диска и рабочих лопастей, по форме похожих на ковши. Каждая лопасть состоит из двух криволинейных поверхностей, разделенных ножом. Ротор устанавливается таким образом, что ножи совпадают с осью водяной струи. При натекании на лопасть струя делится ножом на две равные части и каждая обтекает криволинейную поверхность. За счет изменения как скорости воды, так и ее направления создается давление на лопасть, в силу чего образуется момент вращения рабочего колеса, вращающий его вместе с валом, который агрегатирован с генератором электрического тока.

Из всех устройств наиболее близким по технической сущности к предлагаемому изобретению является газотурбинная установка /см. а.с. СССР 1700273, МПК F 02 C 3/14/. Она содержит диск ротора, выполненный профилированным с увеличивающимся по ходу движения газов диаметром. На его входном участке расположены изогнутые лопатки направляющего аппарата аксиального типа, рабочие лопатки выполнены выступающими за край диска, профилированными с изгибом в осевых плоскостях и плавно сопряжены с лопатками направляющего аппарата, а сопловой аппарат турбины выполнен осевым. Именно это устройство выбрано в качестве прототипа предлагаемого изобретения.

Эта турбина работает следующим образом. После раскрутки диска 1 воздух захватывается входными кромками лопаток 3 и далее, двигаясь в проточном сечении центробежного компрессора по профилированной выпуклости диска, согласно ей, плавно меняет ориентацию составляющей своей скорости. Пройдя через данную периферийную часть лопаток 2, разогнанный и сжатый компрессором поток усиливает свое сжатие, частично замедляясь в диффузоре 4 компрессора, и оттуда через улиткообразный патрубок 5 поступает в камеру сгорания 6, где смешивается с топливом. Раскаленный газ из камеры сгорания поступает к сопловому аппарату 7 осетурбинного профиля. Преобразовав в нем свое давление в кинетическую энергию, газ устремляется к сопряженной с аппаратом задисковой дуге лопаточных профилей под острым углом к плоскости вращения колеса. В результате подобного обтекания активных профилей разогнанным газом вырабатывается вращающий момент, достаточный как для поддержания ротации, так и для выдачи внешним потребителям соответствующей избыточной части энергии. Это происходит в виде возможного съема механического вращения с выходного вала 11 на электрогенератор или в виде отбора части сжатого воздуха с соответственно увеличиваемой при этом компрессорной дуги.

В прототипе обеспечивается выработка энергии, однако прототип является низкоэффективным устройством из-за наличия рабочего тела, требующего усложнения конструкции, наличия центробежного компрессора, финансовых затрат на приобретение топлива и создания самого рабочего тела /падающей воды, горячего свежего пара, сжатого перегретого газа/. Это увеличивает габариты и вес устройства, усложняет обслуживание, загрязняет природную среду и создает опасность загорания установки при тушении сложных пожаров. Поэтому в прототипе не может быть получен технический результат, выраженный в упрощении конструкция установки и ее обслуживании, снятии компрессора, уменьшении габаритов и веса. Кроме того, не обеспечивается ликвидация рабочего тела и его углеводородного сырья, автономность работы в любых природно-климатических и пожароопасных условиях, возможность установки устройства на легковой автотранспорт и повышение рентабельности.

Указанный технический результат достигается тем, что в известной турбоустановке, содержащей корпус, одноколесный ротор в виде диска, вал, дополнительно введены фигурные клинья, жестко установленные по периферии диска, выполненного по форме, близкой к диску равной прочности, изготовленного заодно с валом из немагнитного материала, каждый клин выполнен по форме трехугольной призмы, плоскость симметрии которого совпадает с плоскостью симметрии диска, нижняя поверхность клиньев ограничена соответствующей концентрической поверхностью диска, образуя с ней единую конструкцию, линии симметрии тупого и острого концов клина образованы соответствующими радиусами диска и являются линиями пересечения соответствующих двух ограничивающих плоскостей, расположенных под углом друг к другу, в корпусе жестко установлены нейтральные электрические магниты с магнитопроводом рогообразной формы, симметрично относительно клиньев диска с возможностью взаимодействия клиньев с магнитными полями электрических магнитов, плоскости полюсов электромагнитов выполнены симметрично под углом не менее 5o к плоскости симметрии диска, причем крепление каждого электромагнита в верхней и нижней частях выполнено с помощью двух пар соответствующих кронштейнов из немагнитного материала.

В первом варианте в качестве клиньев использованы постоянные магниты, жестко запрессованные в тело диска, верхняя поверхность постоянных магнитов ограничена соответствующей концентрической поверхностью диска, а угол между двумя ограничивающими плоскостями постоянных магнитов не превышает 170o.

Во втором варианте турбоустановки клинья, выполненные заодно с диском, и расположенные на его грани по окружности, жестко связаны друг с другом, а в качестве немагнитного материала для диска с валом использован диамагнитный материал с повышенной отрицательной восприимчивостью.

В результате проведенного поиска по источникам научно-технической и патентной информации не было обнаружено устройств с совокупностью существенных признаков, совпадающих с предлагаемым изобретением и обеспечивающих такой же технический результат. Таким образом, можно предполагать, что заявленное изобретение представляет собой техническое решение задачи, является новым, может быть промышленно применимо и обладает изобретательским уровнем.

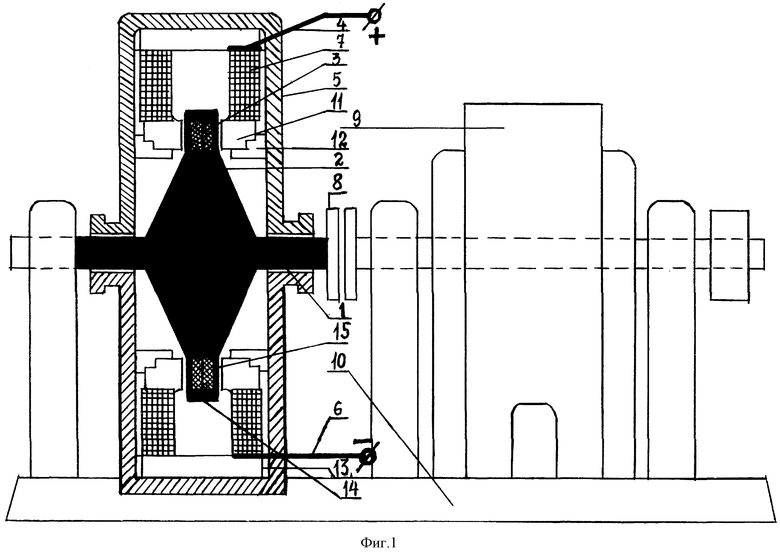

На фиг. 1 изображена предлагаемая электромагнитная турбоустановка по первому варианту, осевой разрез и нагрузка в виде генератора электрического тока.

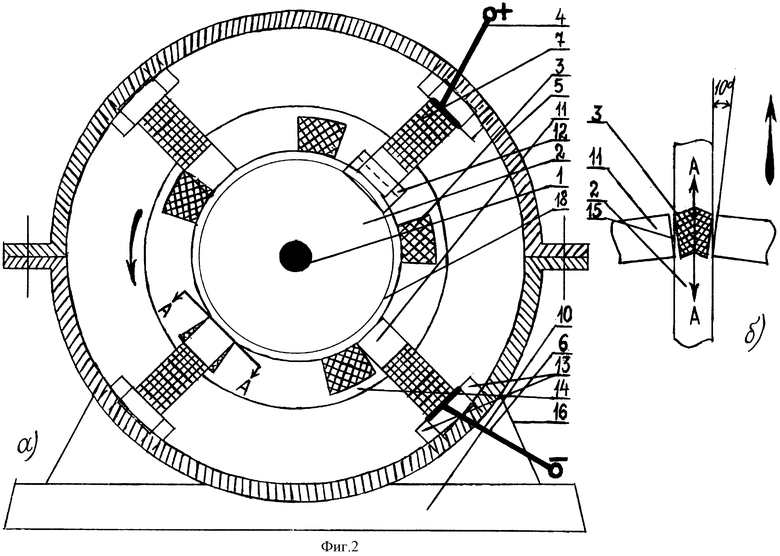

На фиг. 2 изображен поперечный разрез турбины /а/; элемент прохождения диска с постоянными магнитами в межполюсном пространстве электрического магнита /б/.

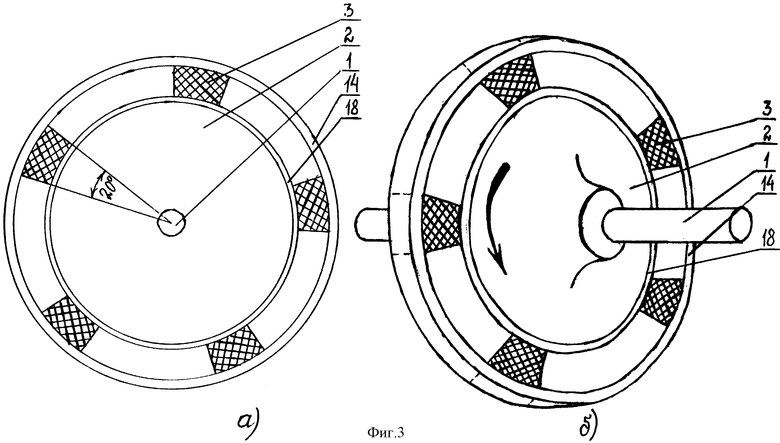

На фиг. 3 изображены диск ротора с постоянными магнитами в количестве пяти штук в поперечном разрезе /а/; схема ротора в аксонометрии /б/.

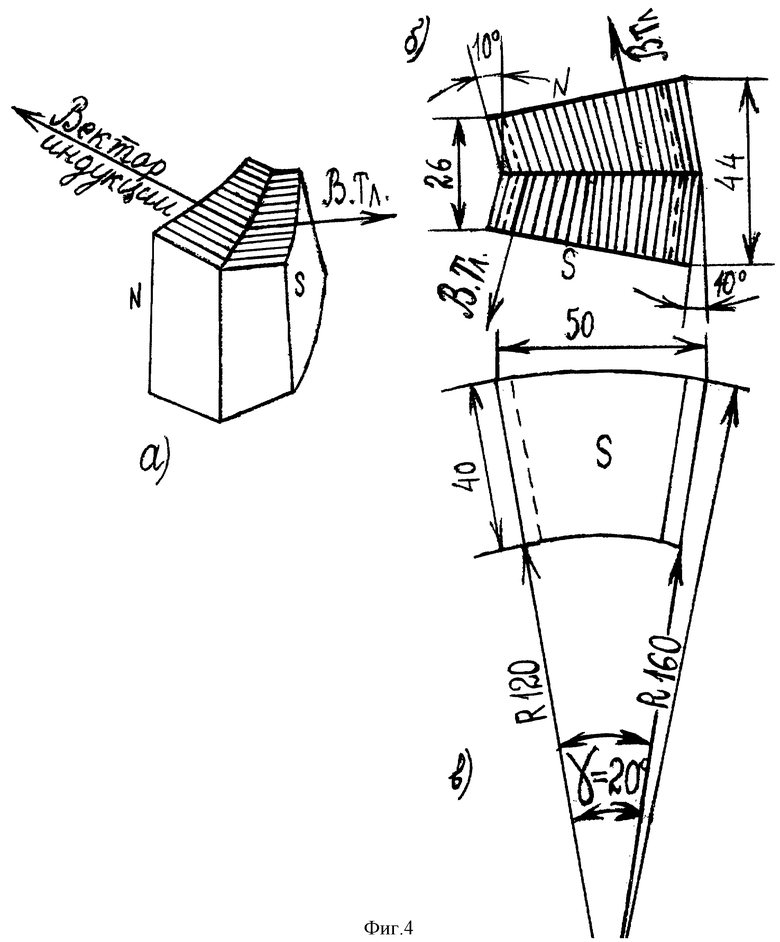

На фиг.4 изображены частный случай схематического построения постоянного магнита в форме клина /а/, изображение с верхней концентрической поверхности /б/; изображение с боковой поверхности /южный полюс//в/.

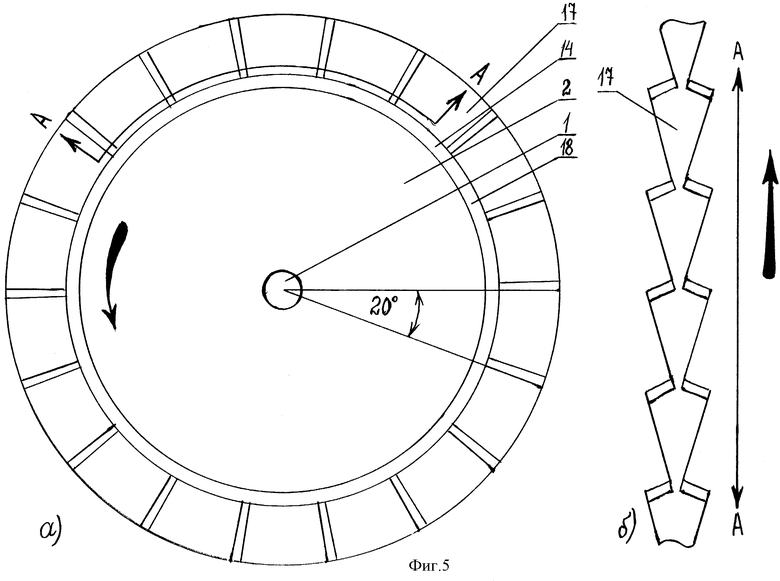

На фиг.5 изображены диск ротора в поперечном разрезе по второму варианту, выполненный из диамагнитного материала /а/; узор со стороны грани диска /разрез А-А//б/.

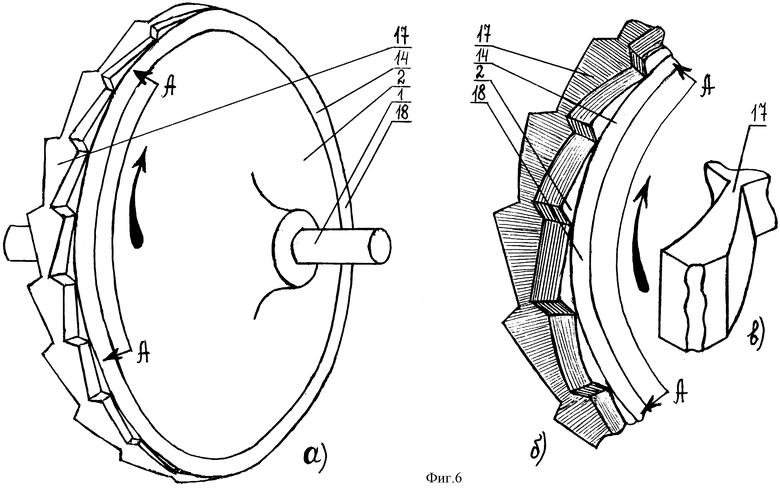

На фиг.6 изображены схема ротора в аксонометрии по второму варианту /а/; профилированный элемент диска в разрезе А-А /б/; схематическое построение элемента грани диамагнитного диска в виде клина /в/.

Устройство по предлагаемому изобретению состоит из рабочего вала 1 и диска 2, выполненных заодно по форме, близкой к диску равной прочности, которые установлены на соответствующих опорах с двух сторон турбины, причем вал 1 через корпус 5 выведен наружу. В диске 2 по первому варианту исполнения по периферии в осевой плоскости диска 2 выполнены сквозные гнезда, в которые жестко запрессованы клинья в виде постоянных магнитов 3, которые затем заформовывают эпоксидной смолой или другим немагнитным материалом. По второму варианту диск 2 изготавливается заодно с валом 1 и клиньями 17, расположенными по всему периметру диска 2 и жестко связанными друг с другом /по форме это напоминает рисунок протектора автомобильных шин/. Посредством проводника электрического тока 4 обеспечивают подвод энергии от источника к обмотке электромагнита 7 и через проводник 6 цепь замыкают на источник. Ротор турбины, на валу 1 которого смонтированы соединительные муфты 8, получает связь с нагрузкой, например, с генератором тока 9. Турбина, опора, нагрузка и другие машины и приспособления, входящие в систему турбоустановки, смонтированы на общем несущем фундаменте 10. Магнитопроводы электромагнитов 11 выполняются рогообразной формы из сплошной квадратной в сечении заготовки из конструкционных малоуглеродистых сталей, полюса рогообразной части магнитопровода 11 поворачивают с усилием к плоскости диска 2 на угол не менее 5o, а магнитопроводы 11 жестко запрессовывают в гнезда между двух нижних кронштейнов 13 и закрепляют парой верхних кронштейнов 12. После этого выполняют обмотку свободной части сердечника, нижние кронштейны 13 одновременно являются крепежными деталями двух пар верхних и нижних полуколец турбины, нижние полукольца крепятся к опоре турбины 16. Верхняя пара полуколец соединяется с нижней парой полуколец посредством болтов, вставляемых в гнезда кругового фланцевого соединения полуколец в горизонтальной диаметральной плоскости, представляющих конструкцию арматуры турбин. Верхняя концентрическая поверхность 14 изготовлена заодно с валом 1 и диском 2 и является границей, от которой начинается выпуклая часть диска 2, заканчивающаяся в месте начала выполнения вала 1 и выполняющая функцию части диска 2, предохраняющей от зацепления ребром полюсной поверхности электромагнита за гнезда с жестко впрессованными постоянными магнитами 3 или от зацепления ребром диамагнитного клина 17 в межполюсном рабочем пространстве 15 электромагнита, нижняя концентрическая поверхность 18 предохраняет постоянные магниты от выпадания из гнезд в диске 2, вызванного центробежными силами в процессе вращения.

Устройство по предлагаемому изобретению работает следующим образом. Согласно закона полного тока, можно записать: Нl=IW=Fо, где H - напряженность магнитного поля; l - длина магнитопровода 11; I - постоянный ток; W - число витков обмотки 7; Fо - полная магнитодвижущая сила электромагнита. Ротор турбины можно представить в качестве твердого тела, ось которого находится в подшипниках, на основании чего ротор получает возможность вращения около неподвижной оси. Ток от статического источника энергии или статического преобразователя напряжения по проводнику 4 поступает на обмотку 7, где преобразуется в напряженность магнитного поля Н, которая путем взаимодействия с напряженностью магнитного поля постоянных магнитов 3 /по первому варианту/, жестко впресованных в диск 2 ротора, оказывает механическое воздействие на тела постоянных магнитов, жестко связанных с диском 2. При этом магниты выталкиваются из области сильного поля в область более слабого и находящегося в неравномерном межполюсном рабочем зазоре 15 электромагнитов, жестко впресованных в тело статора турбины, когда взаимодействующие полюса имеют одноименные знаки. Таким образом, возникают моменты внешних сил относительно оси вращения диска ротора, а работа внешних сил определяется по формуле: A = ΣM•ϕ, где М=F•r - момент внешних сил; F - сила, выталкивающая постоянные магниты 3 из неравномерного межполюсного рабочего пространства электромагнитов; r - радиус диска 2 от неподвижной оси до средней концентрической поверхности постоянных магнитов 3, которые, воздействуя механической силой по касательной плоскости симметрии диска, вызывают его вращательное движение с передачей движения на вал 1; ϕ - угол поворота диска ротора турбины. Момент вращения посредством вала 1 передается через соединительные муфты 8 на вал генератора 9, где вновь преобразуется в электрическую энергию. По второму варианту используется принцип взаимодействия неравномерного магнитного поля в рабочем зазоре 15 межполюсного пространства электромагнитов с диамагнитными телами 17, клинья которого выполнены заодно с диском 2 и расположена на его грани по периметру, жестко связанные друг с другом и нижней концентрической поверхностью 18 диска 2. Согласно этому принципу, диамагнитные вещества ослабляют напряженность внешнего магнитного поля в рабочем зазоре 15 электромагнитов, в котором они находятся и испытывают со стороны поля механическое воздействие силой, которая действуя по касательной к диску стремится переместить диамагнитные тела 17 из области сильного поля в область более слабого. Момент вращения, передаваемый клиньями 17 диску 2 и далее на вал 1, находится аналогично первому варианту. Для остановки вращающегося ротора турбоустановки нужно включить питающий ток с обратным знаком и сразу же проводник 4 отключить от сети.

В качестве примеров конкретного выполнения следует отметить, что электромагнитная турбоустановка является первичным двигателем, относится к электрическому машиностроению, а по конструктивно-функциональному назначению может называться электростанцией. Она в основном предназначена для передачи механической энергии на вал высокоскоростного генератора тока на постоянных магнитах. Например, генератор комбинированного возбуждения /ГКВ/, работающий в области высоких частот 50000-60000 об/мин /см. В.А. Балагуров, Ф.Ф. Галтеев. Электрические генераторы с постоянными магнитами. Энергоатомиздат, М., 1988, с. 36/. Главным узлом в предлагаемом изобретении является турбина, состоящая из статора и ротора. Статор имеет подводящий проводник тока 4, корпус 5 в форме двух пар полуколец, жестко связанных между собой нижними кронштейнами 13. Это образует арматуру статора, выполненную из немагнитного материала, имеющую в горизонтальной диаметральной плоскости выступающие бортики в форме фланцевого соединения для скрепления полуколец в единое кольцо. В гнезда между парой нижних кронштейнов 13 жестко установлены магнитопроводы 11 электрических магнитов, изготовленных из магнитомягких материалов с высокой индукцией насыщения и посредством верхних кронштейнов 12, изготовленных из немагнитных материалов, крепятся к корпусу 5 кольца способом наплавки или сварки. После этого выполняется обмотка 7 электромагнитов, нижняя часть кольцевой арматуры корпуса крепится к турбинной опоре 16, в осевой части турбины выполняются подшипниковые гнезда.

Ротор турбины состоит из вала 1 и диска 2 по первому варианту, выполненного заодно с валом как диск, близкий по форме диску равной прочности. Он изготавливается из материала с высокой удельной прочностью, например, из титана. По периферии диска выполняются сквозные гнезда в форме оси симметрии постоянных магнитов и симметрично плоскости диска, в которые жестко впрессовываются постоянные магниты 3, изготовленные из высококоэрцитивных материалов КСП37 с Нd не менее 250 кА/м в любом количестве с обязательным условием, чтобы количество постоянных электромагнитов превышало количество электромагнитов не менее, чем на одну единицу и наоборот. Технология изготовления диска допускает и другие варианты. Верхняя концентрическая поверхность 14 диска предназначена для защиты постоянных магнитов от выпадания под воздействием центробежных сил, а гнезда диска с постоянными магнитами заформовываются немагнитными материалами типа эпоксидной смолы с высокой адгезией. Нижняя концентрическая поверхность 18 является границей начала выпуклой части диска, постепенно переходящей в вал 1. По второму варианту ротор, состоящий из вала 1 и диска 2 выполняется из диамагнитного материала с повышенной отрицательной восприимчивостью, например, из графитовых нитей или композиции с висмутом и других материалов. Клиновидная фигура на грани диска выполняется заодно с диском и валом и выступает на 7/8 высоты полюса электромагнита, а 1/8 высоты полюса составляет нижняя концентрическая поверхность 18. Ротор турбины может изготавливаться многодисковым на одном валу или многодисковым с соединением посредством фланцев или муфт валов однодисковых роторов в так называемый многозвенный ротор. Это определяет много разных возможных вариантов изготовления ротора.

Таким образом, как видно из вышеописанного именно вводимая в соответствии с предлагаемым изобретением новая совокупность существенных конструктивных признаков позволяет обеспечить заявляемый технический результат, выражаемый в упрощении конструкции и обслуживания турбоустановки, уменьшении габаритов и веса. Кроме того, здесь не используется рабочее тело, обеспечивается возможность работы в любых природно-климатических и пожароопасных условиях, возможность установки устройства на легковой автотранспорт и повышение рентабельности при изготовлении и эксплуатации по сравнению с описанными аналогами. Указанные преимущества не могут получены при использовании прототипа и их наличие не выявлено в других просмотренных источниках информации. В результате применения предлагаемого изобретения наука получит новый импульс в области развития технологий энергетики, а промышленность будет иметь более дешевую энергию. Это позволит постепенно разрешить проблему экологически вредного углеводородного сырья, избежать строительства дорогих и материалоемких гидросооружений, избавит Землю и государства от зависимости по отношению к созданной паутине единой энергетической сети в форме высоковольтных линий электропередач.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор электрической машины с постоянными магнитами (варианты) | 2018 |

|

RU2682179C1 |

| Ротор магнитоэлектрического генератора | 1979 |

|

SU838910A1 |

| МАГНИТОЭЛЕКТРИЧЕСКИЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 2006 |

|

RU2316882C1 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2016 |

|

RU2618217C1 |

| МАГНИТОТЕПЛОВОЕ УСТРОЙСТВО | 2001 |

|

RU2199024C1 |

| СПОСОБ ЗАЩИТЫ ОТ ВОЗГОРАНИЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С ПОСТОЯННЫМИ МАГНИТАМИ НА РОТОРЕ КОЛЛЕКТОРНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2567230C1 |

| РАДИАЛЬНЫЙ СИНХРОННЫЙ ГЕНЕРАТОР | 2013 |

|

RU2558661C2 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С ПОСТОЯННЫМИ МАГНИТАМИ НА РОТОРЕ | 2024 |

|

RU2840498C1 |

| Ротор электрической машины с постоянными магнитами | 2024 |

|

RU2837666C1 |

| Гибридная силовая установка | 2018 |

|

RU2671437C1 |

Электромагнитная турбоустановка, относящаяся к двигателестроению, содержит корпус, одноколесный ротор в виде диска, вал. На периферии диска жестко установлены фигурные клинья. Диск изготовлен заодно с валом из немагнитного материала. Каждый клин выполнен по форме треугольной призмы, плоскость симметрии которого совпадает с плоскостью симметрии диска. Нижняя поверхность клиньев ограничена соответствующей концентрической поверхностью диска. Линии симметрии тупого и острого концов клина образованы соответствующими радиусами диска и являются линиями пересечения соответствующих двух ограничивающих плоскостей, расположенных под углом друг к другу. В корпусе жестко установлены нейтральные электромагниты с магнитопроводами рогообразной формы, симметрично относительно клиньев диска с возможностью взаимодействия клиньев с магнитными полями электрических магнитов. Плоскости полюсов электромагнитов выполнены симметрично под углом не менее 5o к плоскости симметрии диска. Крепление каждого электромагнита в верхней и нижней частях выполнено с помощью двух пар соответствующих кронштейнов из немагнитного материала. Изобретение упрощает конструкцию электромагнитной установки. 2 з.п. ф-лы, 6 ил.

| Газотурбинная установка | 1982 |

|

SU1700273A1 |

| Турбогенератор | 1981 |

|

SU1020592A1 |

| US 4064403 A, 20.12.1977 | |||

| US 4253031 A, 24.02.1981 | |||

| US 4367413 A, 04.01.1983 | |||

| US 5376827 A, 27.12.1994 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2002-05-10—Публикация

2000-07-04—Подача