Изобретение относится к криогенной технике и может использоваться при хранении жидкого водорода в стационарных наземных условиях, когда отсутствует перемешивание жидкости.

Аналогом способа является способ хранения жидкого водорода в емкости [1] , включающий хранение жидкого водорода в емкости под избыточным давлением и сброс испарившегося компонента через дренажную магистраль.

Аналогом устройства является устройство для хранения жидкого водорода в емкости [2], содержащее емкость с теплоизоляцией, размещенную в защитном кожухе, снабженную дренажной магистралью с предохранительным клапаном. Между емкостью и кожухом размещается противоизлучательный экран.

Недостатком таких технических решений является сильное влияние, которое оказывает температурное расслоение на режим хранения жидкого водорода. Давление компонента растет слишком быстро, и потери компонента при дренаже очень велики.

Методы борьбы с температурным расслоением основаны на перемешивании жидкости в процессе хранения с помощью разнообразных устройств [3]. Таким образом возможно выровнить поле температур в жидкости, однако нельзя не только устранить причину возникновения верхнего прогретого слоя жидкости, но даже снизить скорость его формирования. Более того, при перемешивании жидкости в нее вносится дополнительная энергия, часть которой переходит в тепло.

Вместе с тем известно, что образование верхнего прогретого слоя в криогенной жидкости при ее стационарном хранении в условиях гравитации обусловлено в основном притоком к жидкости тепла сверху со стороны "теплого" купола емкости и паровой подушки. Охлаждая верхнюю часть емкости и паровую подушку, можно существенно снизить скорость формирования теплого поверхностного слоя, а следовательно, и скорость роста давления в емкости.

Такое решение используется в способе [4] (прототип), где охлаждение газа в паровой подушке достигается за счет газодинамической дестабилизации (турбулизации) течения в паровой подушке при дренаже паров.

Недостатком этого способа является его малая термодинамическая эффективность - перемешивание газа над жидкостью не слишком результативно для ее охлаждения и связано с достаточно большими потерями компонента. Количество тепла, поступающее к верхней части емкости и газу внутри нее, при этом не уменьшается.

Для предлагаемого устройства прототипом является емкость для хранения жидкого водорода с вакуумной изоляцией и противоизлучательным экраном, охлаждаемым дренируемыми парами [5]. К недостатку такой конструкции можно отнести то, что недостаточно компенсируется теплоприток к жидкости сверху. При дренаже компонента давление в емкости падает достаточно быстро, температура же газа над жидкостью и верхней части емкости при этом практически не меняется. В связи с этим после прекращения дренажа теплый поверхностный слой жидкости (а с ним и давление в емкости) быстро восстанавливаются. Это требует возобновления дренажа и приводит к повышенным потерям компонента.

Задачей нового технического решения является увеличение срока хранения жидкого водорода и снижение его потерь за счет уменьшения скорости восстановления теплого поверхностного слоя в жидком водороде после окончания дренажа и сокращение длительности самого дренажа.

Задача решается тем, что после отбора пара осуществляют его ортоконверсию, пропуская через параортопреобразователь, а затем им охлаждают верхнюю часть емкости с паровой подушкой, после чего - ее нижнюю часть, в которой находится жидкость. Исключение составляет днище емкости, которое парами не охлаждают.

Это обеспечивает дополнительное охлаждение пара по сравнению с его температурой в паровой подушке [2].

Таким образом:

- экранируется лучистый приток тепла к емкости со стороны теплого кожуха;

- отбирается (путем лучистого оттока энергии) тепло от верхней части емкости с паровой подушкой;

- ограничивается теплоприток к жидкости сбоку и не ограничивается приток тепла снизу со стороны днища.

Это интенсифицирует конвективное перемешивание жидкости и выравнивает поле температур в ней;

- уменьшается теплопередача по корпусу самой емкости от верхней, более теплой части, вниз. Это способствует уменьшению теплого пограничного слоя у боковой поверхности емкости и выносу теплой жидкости на поверхность.

Техническим результатом способа и устройства, его реализующего, является возможность существенно снизить скорость роста давления в емкости и тем самым увеличить время хранения водорода и снизить его потери.

Суть заключается в том, что в способе хранения жидкого водорода в емкости в условиях гравитации, включающем хранение жидкого водорода под избыточным давлением, отбор его пара из емкости и сброс пара в окружающую среду, после отбора пара из емкости, осуществляют его ортоконверсию, после этого охлаждают им поверхность части емкости с газовой подушкой, а затем - поверхность части емкости с жидкостью.

Устройство, реализующее способ, содержит емкость с дренажным патрубком, защитный кожух и экран с дренажом компонента, размещенный между емкостью и кожухом, в нем экран выполнен из двух изолированных друг от друга частей: верхней, экранирующей часть емкости с паровой подушкой и имеющей степень черноты внутренней поверхности не менее 0.9, и нижней, экранирующей часть емкости с жидкостью, при этом на верхней части экрана закреплен с тепловым контактом параортопреобразователь водорода, вход которого соединен с дренажным патрубком емкости, а выход - со входом верхней части экрана, при этом выход верхней части экрана соединен со входом нижней части экрана.

За счет теплоизоляции верхней части емкости со стороны кожуха, а также дополнительного отбора тепла от этой части емкости увеличивается время формирования верхнего прогретого слоя жидкого водорода в емкости. Этой же цели служит ограничение теплопритока к жидкости сбоку, без ограничения теплопритока снизу, со стороны днища емкости. Последняя мера уменьшает "вынос" теплого компонента вдоль стенок на поверхность жидкости и одновременно способствует конвективному перемешиванию жидкости в емкости. Таким образом, эффект "теплого купола" переводится в эффект "теплого днища".

Для более глубокого охлаждения верхней части емкости (и паровой подушки, находящейся там) ее охлаждают отдельно от нижней части емкости. Для этого используют пары жидкого водорода, поглощающие внешнее тепловое излучение.

Для отбора тепла от верха емкости эти пары дополнительно охлаждают, пропуская их через ортопаропреобразователь водорода, где проходит параортоконверсия водорода, идущая с поглощением тепла [21. После этого температура паров становится ниже, чем в паровой подушке емкости, и направление теплового излучения в районе верхней части емкости меняется на противоположное - становится направленным от емкости. Поглощательная способность верхней части экрана должна быть, естественно, максимальной. Как показали проведенные расчеты теплоотвод эффективен, если степень черноты этой части экрана составляет не менее 0.9.

После охлаждения верхней части емкости пары направляют на охлаждение ее нижней части. При этом не экранируют днище емкости с тем, чтобы способствовать формированию восходящих конвективных потоков, разрушающих теплый поверхностный слой.

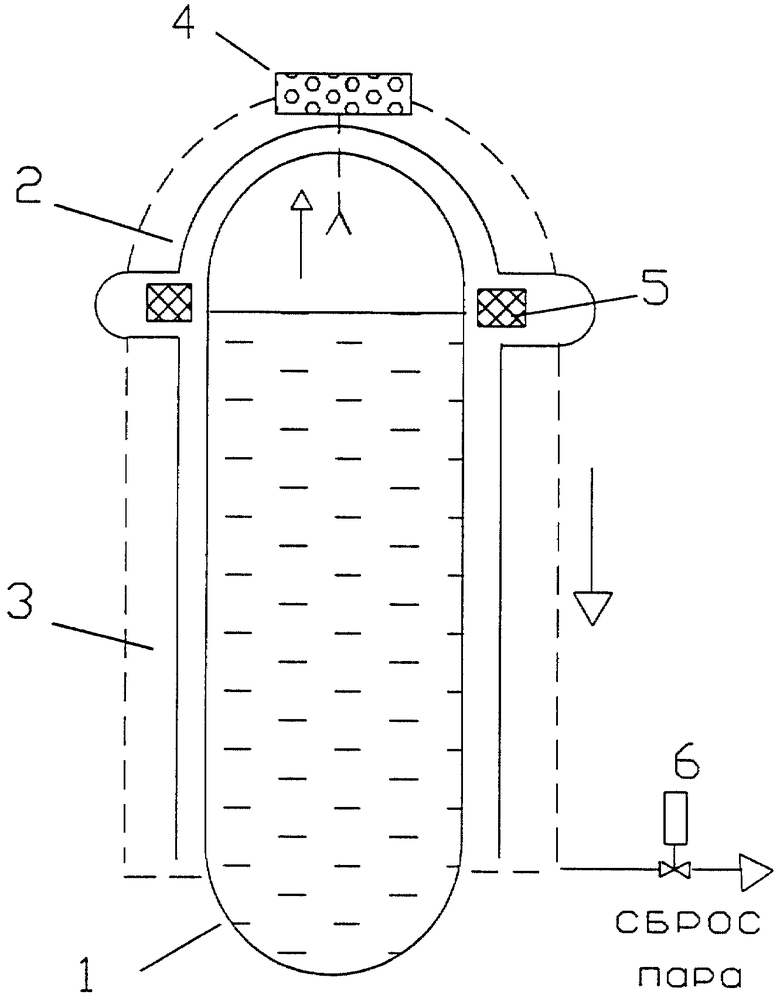

Схема предлагаемого устройства представлена на чертеже, где обозначено:

1 - емкость с жидким водородом, 2 - верхняя часть экрана с дренажом компонента, 3 - нижняя часть этого экрана, 4 - параортопреобразователь водорода, 5 - изолирующие проставки (могут отсутствовать), 6 - клапан дренажной магистрали. Кожух на чертеже условно не показан.

Устройство реализует способ следующим образом. При хранении водорода растет температура верхнего слоя жидкости и газа в паровой подушке, соответственно растет давление в емкости.

1. Когда давление в емкости достигает заданного уровня, производят отбор газа из емкости, для чего открывают клапан 6 на дренажной магистрали.

2. Затем осуществляют параортоконверсию отобранного пара, пропуская его через параортопреобразователь водорода 4.

3. После прохождения через параортопреобразователь 4 пары охлаждаются и их направляют на верхнюю часть экрана 2. При этом экранируется не только внешний теплоприток к емкости со стороны кожуха, но также отбирается тепло от верхней части емкости. В результате быстро падает не только давление газа в емкости, но и его температура.

4. После охлаждения верхней части экрана (емкости) пары направляют в нижнюю часть экрана 3. При этом днище емкости не защищено от внешнего теплопритока.

Таким образом, предложенным способом и реализующим его устройством решается поставленная задача увеличения срока хранения жидкого водорода и снижения его потерь при хранении.

ЛИТЕРАТУРА

1. Рожков И.В. и др. "Получение жидкого водорода". "Химия", 1967, стр. 158-168.

2. "Водород. Свойства, получение, хранение..." Справочник под ред. Гамбурга Д.Ю., М. "Химия", 1989, стр. 57-65, 213-214.

3. "Жидкостные криогенные системы". Филин Н.В., Буланов А.Б. Ленинград, Машиностроение, 1985, стр. 35-37.

4. Способ хранения криогенного компонента. пат. 2002990, F 17 C 3/00.

5. "Долговременное хранение криогенных жидкостей". Фрадков А.Б. Автоматизация и современные технологии. N 11, 1997.

Способ хранения жидкого водорода под давлением включает отбор пара из емкости и сброс в окружающую среду. После отбора пара осуществляют его ортоконверсию. После этого паром охлаждают поверхность части емкости с газовой подушкой, а затем поверхность части емкости с жидкостью. Устройство, реализующее способ, содержит емкость с дренажным патрубком, защитный кожух и экран с дренажом компонента. Экран размещен между емкостью и кожухом и выполнен из двух изолированных друг от друга частей. Верхняя часть экранирует часть емкости с паровой подушкой и имеет степень черноты внутренней поверхности не менее 0,9. Нижняя часть экранирует часть емкости с жидкостью. На верхней части экрана закреплен с тепловым контактом параортопреобразователь водорода. Вход преобразователя соединен с дренажным патрубком, а выход - с входом верхней части экрана. Выход верхней части экрана соединен с входом нижней части экрана. Использование изобретения позволит увеличить срок хранения жидкого водорода и снизить его потери. 2 с.п.ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ПОДАЧИ КРИОГЕННЫХ ПРОДУКТОВ | 1999 |

|

RU2153622C1 |

| ФРАДКОВ А.Б | |||

| Долговременное хранение криогенных жидкостей | |||

| Автоматизация и современные технологии | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| 1991 |

|

RU2002990C1 | |

| Криогенный резервуар | 1988 |

|

SU1624236A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 1993 |

|

RU2079429C1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2002-06-10—Публикация

2000-11-08—Подача