Изобретение относится к способам поддержания постоянного состава воздуха в замкнутом рабочем объеме, в котором в результате физико-химических процессов происходит изменение газового состава, без поступления в него аэрозолей, бактерий и других частиц из внешнего пространства.

Обычно данная задача решается с помощью систем приточно-вытяжной вентиляции, а чтобы не допустить проникновения в замкнутый рабочий объем аэрозолей газ (как правило, это воздух) очищается пропусканием его через пылеулавливающие устройства и фильтры тонкой очистки. Таким же путем решается и обратная задача в случае необходимости защиты окружающей среды от аэрозолей, аэробных организмов и пр., генерируемых в замкнутом объеме. Тогда устройства, задерживающие аэрозоли, очищают воздух, выходящий из вытяжной вентиляции.

Известен метод регенерации газового состава воздуха в цехе, производство в котором возможно только в очищенном от аэрозолей пространстве [1]. При условии, когда работники выдыхают углекислый газ Vco2, а допустимое повышение концентрации СO2 в воздухе равно ΔKco2, для поддержания допустимой концентрации объем воздуха Vв, который необходимо подать в чистую зону, будет равен:

Vв = Vco2/ΔKco2(1)

Отсюда следует, что если, например ΔKco2 = 10-3, то Vв=103 Vco2, т.е. количество воздуха, которое надо подать в цех и вывести из цеха, в тысячу раз превышает количество выделяемого работниками углекислого газа (и, соответственно, потребляемого кислорода). В этом случае основная трудность состоит в том, что по существующей технологии очистки воздуха от аэрозолей весь воздух надо пропустить через пылеулавливающие устройства и фильтры тонкой очистки и все аэрозоли, содержащиеся в очищаемом воздухе, должны осесть на фильтрах. Из сказанного выше следует, что традиционный способ регенерации газового состава рабочих зон с одновременной защитой этих зон от аэрозолей имеет следующие недостатки: специальные дорогостоящие фильтры тонкой очистки воздуха от аэрозолей, даже при использовании предфильтров, быстро забиваются и требуют частой замены.

В качестве прототипа рассмотрим способ длительного хранения фруктов [2], когда их хранилище отделяют от атмосферы (вентилируемого помещения) полупроницаемой диффузионной мембраной, не пропускающей пыль и микроорганизмы, но проницаемой для газов. Поскольку фрукты в процессе хранения изменяют состав окружающего их воздуха, возникает разность концентрации газовых составляющих воздушной среды разделяемой мембраной и благодаря этому идет медленный диффузионный газообмен через мембрану. Площадь диффузионной мембраны подбирают таким образом, чтобы равновесный газовый состав воздушной среды в пространстве, занимаемом хранящимися фруктами, соответствовал наиболее благоприятным условиям длительного хранения.

Недостатком данного способа является использование явления избирательной диффузии газов через полупроницаемую диффузионную мембрану без сквозных пор с высоким сопротивлением массопереносу, что делает невозможным его применение для поддержания газового состава рабочих цехов и других промышленных помещений ввиду ничтожно малой производительности.

Задачей, на решение которой направлено заявляемое изобретение, является увеличение интенсивности массопереноса газовых компонентов воздуха на единицу площади мембраны для поддержания процессов жизнеобеспечения в замкнутом рабочем объеме, а также защита замкнутого объема от поступления аэрозолей из вентилируемого (внешнего) объема.

Для решения названной технической задачи в способе поддержания состава воздуха в замкнутом объеме при проведении в нем работ, включающем газообмен с внешним пространством посредством мембраны, воздух вынуждают протекать вдоль внутренней и внешней поверхностей трековой мембраны с диаметром пор ≥0,20 мкм без перепада нормальной составляющей давления на мембране в режиме, когда критерий Нуссельта Nu, определяющий сопротивление трековой мембраны массопереносу через ее приточные слои воздуха, равен:

Nu=0,0180 Re0,8 при условии Re = Vdэ/ν>104 [3],

где: V - скорость воздуха вдоль мембраны;

ν - кинематическая вязкость;

dэ - эквивалентный диаметр канала, по которому протекает газ.

Благодаря наличию данных признаков достигается следующий технический результат - благодаря турбулизации потока (уменьшения сопротивления пристеночных слоев воздуха) почти на порядок увеличивается плотность потока массопереноса через мембрану, поры которой при этом практически не засоряются.

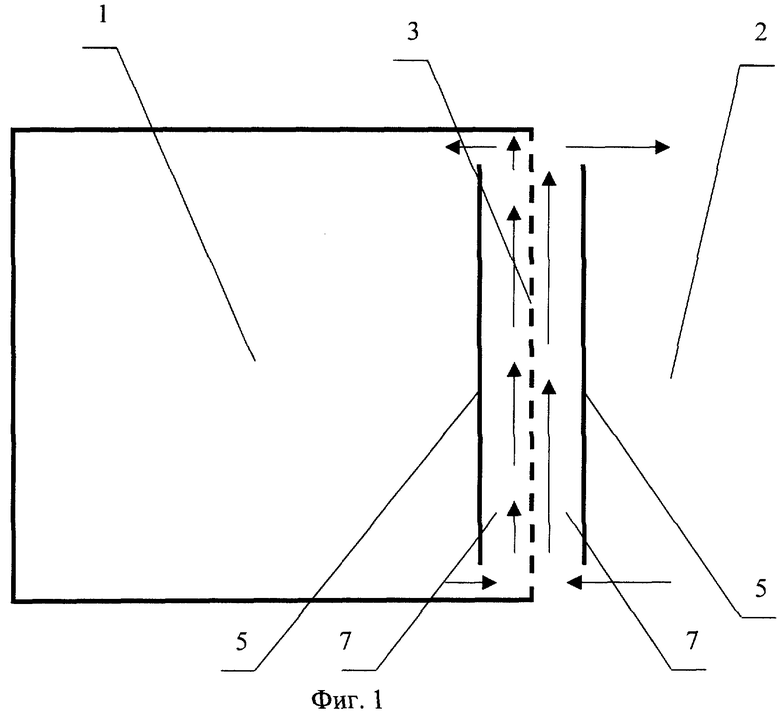

Описанный способ поясняется чертежами фиг.1-3.

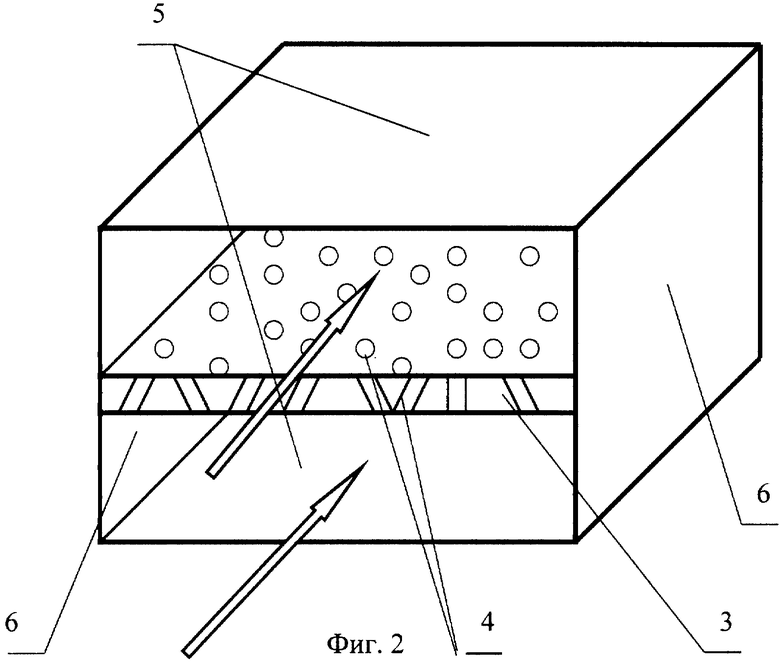

На фиг. 1 показан разрез по месту сообщения через мембрану рабочего (внутреннего) помещения с вентилируемым (внешним) помещением.

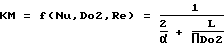

На фиг. 2 показано сечение по каналу, образуемому боковыми стенками и трековой мембраной.

На фиг. 3 показан поперечный разрез трековой мембраны с пристеночными слоями воздуха, зонами турбулентных потоков, а также распределением концентрации кислорода вдоль нормали к поверхности мембраны.

Представленное на фиг.1-3 сообщение рабочего помещения 1 с вентилируемым (внешним) помещением 2 содержит трековую мембрану 3 с порами 4, образующую с боковыми 5 и торцевыми стенками 6 помещений 1 и 2 каналы 7, в которых проходящий воздух образует зоны турбулентного потока 8 и области пристеночных слоев 9. На фиг.3 также представлено распределение концентрации кислорода 10 вдоль нормали к поверхности мембраны 3.

Способ реализуют следующим образом. Воздух в рабочем помещении 1 и вентилируемом помещении 2 вынуждают протекать вдоль внутренней и внешней поверхностей (стенок) 5 трековой мембраны 3 по каналам 7 с прямоугольным сечением, образуемым трековой мембраной 3 боковыми 5 и торцевыми стенками 6, с одинаковой скоростью V без перепада нормальной к поверхности мембраны 3 составляющей давления. При заданных размерах сечения канала 7 и скорости V, при которой число Нуссельта соответствует величине, требуемой для поддержания состава в замкнутом объеме 1 (при условии Re = Vdэ/ν>104), если диаметр пор 4 мембраны 3 равен 0,20 мкм, в процессе газообмена полностью задерживаются аэрозоли, частицы и бактерии, опасные для процессов, осуществляемых и данном объеме.

Пусть трековая мембрана 3 толщиной 20 мкм, пористостью 0,15 разделяет два объема 1 и 2. В вентилируемом объеме 2 поддерживается постоянная концентрация кислорода, когда в объеме 1 расходуется Ко2 см3/с. При этом поддерживается разность концентраций С2о2-C1o2=1%=0,01. Для компенсации расхода из вентилируемого объема 2 в рабочий объем 1 должно поступать Ко2 см3/с, благодаря перепаду концентраций:

Ко2=SКмп(С2о2-С1о2) (2),

где S - площадь мембраны. Кмп - коэффициент массопереноса. В рассматриваемом случае процесс массопереноса происходит при равенстве давлений воздуха на обеих сторонах мембраны 3. Интенсивность массопереноса зависит от характера пристеночных слоев 9 и толщины мембраны 3. Следует сразу отметить, что вклад в сопротивление массопереносу в основном вносят пристеночные слои 9 (фиг.3). Толщина трековой мембраны 3 меньше толщины пристеночных слоев 9 и лежит в интервале 10-40 мкм, а ее пористость (П) 10-15%. В этом случае интенсивность процесса массопереноса определяется аэродинамическими характеристиками потока воздуха, протекающего вдоль поверхности мембраны 3. Ввиду равенства давлений по обе стороны мембраны отсутствует прямая фильтрация и поры 4 не забиваются аэрозолями. Распределение концентрации кислорода вдоль нормали к поверхности мембраны 3 представлено на фиг.3, когда течение газа носит развитый турбулентный характер.

Толщина трековой мембраны 3 в несколько раз меньше толщины пристеночного слоя 9, поэтому вклад в сопротивление массопереносу в основном вносят пристеночные слои 9. Проводимость пристеночного слоя 9 определяется числом Нуссельта Nu:

где Di - коэффициент взаимной диффузии i-й компоненты воздуха, например кислорода Do2.

Сопротивление Rп пристеночного слоя: Rп = 1/α полное сопротивление двух пристеночных слоев и мембраны для кислорода будет равно:

где  а сопротивление мембраны L/Пdо2; L, П - толщина и пористость трековой мембраны.

а сопротивление мембраны L/Пdо2; L, П - толщина и пористость трековой мембраны.

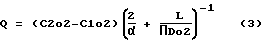

Если С2о2 и C1o2 концентрации кислорода в вентилируемом и замкнутом объемах соответственно в их зонах турбулентного потока воздуха, то плотность потока массопереноса

Сравнивая (2) и (3), находим коэффициент массообмена Км, через мембрану, обтекаемую развитым турбулентным потоком:

Рассмотрим числовой пример. Положим, что через канал с прямоугольным сечением с эквивалентным диаметром dэ=1 см протекает воздух со скоростью 20 м/с. Тогда число Рейнольдса Re=1,3•104. Массоперенос происходит в изотермическом режиме. Nu=0,018 Re0,8=35.1 Км=Do2(2d/Nu+1/П)-1=2,68 см/см2c.

При разности концентраций О2 1% и 0,2% плотность потока в результате диффузионного газообмена составит ~1 м3/м2 ч. При разности концентраций 0,2% эта величина составит 0,2 м3/м2 ч.

В ламинарном потоке Nu=4 (Рr/Рrс)0,25 в изотермическом потоке Рr Рrс и Nu~ 4. Здесь Рr - число Прандля в потоке, Рrс - число Прандля у стенки (мембраны). Поэтому сопротивление пристеночного слоя в процессе массопереноса будет на порядок больше, чем при турбулентном обтекании, когда Re>104.

Таким образом, благодаря турбулизации потока и роста числа Нуссельта почти на порядок увеличивается плотность потока массопереноса.

Литература:

1. Справочник по охране труда. Том 1. Л.: Судостроение, 1973. Санитарные нормы проектирования промышленных предприятий СН245-71; Михеев М.А. Основы теплопередачи, М.: Энергия, 1973.

2. Патент 1581973. Устройство для охлаждения и регулирования состава газовой среды в помещениях хранения плодоовощной продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИФФУЗИОННЫЙ ГАЗООБМЕННИК | 1998 |

|

RU2168117C2 |

| ГАЗООБМЕННОЕ УСТРОЙСТВО ДИФФУЗИОННОГО РЕСПИРАТОРА | 2004 |

|

RU2262965C1 |

| ТРУБЧАТЫЙ МЕМБРАННЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2327509C1 |

| ДИФФУЗИОННЫЙ ГАЗООБМЕННИК | 1992 |

|

RU2033579C1 |

| УСТРОЙСТВО ДЛЯ ОБЛУЧЕНИЯ ПОЛИМЕРНЫХ ПЛЕНОК НА УСКОРИТЕЛЯХ ТЯЖЕЛЫХ ИОНОВ | 1998 |

|

RU2150991C1 |

| ЧИСТОЕ ПОМЕЩЕНИЕ | 2002 |

|

RU2224182C1 |

| МЕМБРАННЫЙ АППАРАТ | 1995 |

|

RU2083269C1 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ КОМПОНЕНТОВ ГАЗОВОЙ СМЕСИ | 2012 |

|

RU2503957C1 |

| СПОСОБ БЕЗОПАСНОЙ СУШКИ СЕМЯН | 2012 |

|

RU2498177C1 |

| Установка для культивирования микроорганизмов | 1989 |

|

SU1738844A1 |

Изобретение относится к способам поддержания постоянного состава воздуха в замкнутом рабочем объеме, в котором в результате физико-химических процессов происходит изменение газового состава, без поступления в него аэрозолей, бактерий и других частиц из внешнего пространства. В способе поддержания состава воздуха в замкнутом объеме при проведении в нем работ, включающем газообмен с внешним пространством посредством мембраны, воздух вынуждают протекать вдоль внутренней и внешней поверхности трековой мембраны с диаметром пор ≥0,20 мкм без перепада нормальной составляющей давления на мембране в режиме, когда критерий Нуссельта Nu, определяющий сопротивление трековой мембраны массопереносу через ее приточные слои воздуха, равен Nu=0,0180 Re0,8, при условии Re = Vdэ/ν>104, где V - скорость воздуха вдоль мембраны; ν - кинематическая вязкость; dэ - эквивалентный диаметр канала, по которому протекает газ. Техническим результатом является увеличение интенсивности массопереноса газовых компонентов воздуха на единицу площади мембраны для поддержания процессов жизнеобеспечения в замкнутом рабочем объеме, а также защита замкнутого объема от поступления аэрозолей из вентилируемого (внешнего) объема. 3 ил.

Способ поддержания состава воздуха в замкнутом рабочем объеме при проведении в нем работ, включающий газообмен с внешним пространством посредством мембраны, отличающийся тем, что воздух вынуждают протекать вдоль внутренней и внешней поверхностей трековой мембраны с диаметрами пор ≥ 0,20 мкм без перепада нормальной составляющей давления на мембране в режиме, когда критерий Нуссельта, определяющий сопротивление массопереносу пристеночных слоев воздуха на поверхности трековой мембраны через ее поры, равен

Nu= 0,0180 Re0,8,

при условии Re = Vdэ/ν>104,

где V - скорость потока воздуха вдоль мембраны;

ν - кинематическая вязкость;

dэ - эквивалентный диаметр канала, по которому протекает воздух.

| Устройство для охлаждения и регулирования состава газовой среды в помещениях хранения плодоовощной продукции | 1988 |

|

SU1581973A1 |

| Устройство для вентиляции | 1989 |

|

SU1710951A1 |

| Ячейка карманного фильтра | 1984 |

|

SU1311760A1 |

| Фильтр | 1983 |

|

SU1083066A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| DE 4121874 А1, 07.01.1993. | |||

Авторы

Даты

2002-06-10—Публикация

2000-07-20—Подача