Изобретение относится к вентиляции, в частности к устройствам для очистки и регенерации сред с помощью пористых мембран, получаемых, например, облучением полимерной пленки потоком ускоренных частиц.

Известна система кондиционирования воздуха, которая содержит модуль из ядерных мембран, образующих перекрестно направленные проточные камеры двух направлений, при этом камеры одного направления продуваются наружным воздухом, с камеры другого направления продуваются воздухом рабочего помещения [1]

Данная система не удовлетворяет требованиям потребителя по снижению энергетических затрат на прокачку воздуха, по повышению компактности и снижению стоимости изделия, а также по увеличению срока его работы.

Известно также устройство для вентиляции помещения, выбранное за прототип, содержащее блок обработки воздуха, выполненный в виде многоканального мембранного модуля, имеющего корпус и параллельно расположенные перегородки из полимерного материала с газонепроницаемыми прокладками, образующими между собой чередующиеся каналы вытяжного и наружного воздуха, расположенные в модуле перпендикулярно друг другу, причем по меньшей мере часть прокладок выполнена из полимерных пористых мембран, а в прокладках модуля может быть расположено душирующее устройство [2]

Недостатками данного устройства являются его низкая удельная производительность по газообмену, значительные энергозатраты на прокачку воздуха через его щелевые каналы и неопределенный срок его службы, отсутствие увязки его параметров с конкретными условиями эксплуатации.

Задачей, на решение которой направлено изобретение, является увеличение удельной производительности диффузионного газообменника, уменьшение его стоимости и снижение энергозатрат на прокачку воздуха в конкретно заданных условиях его эксплуатации (минимальный размер опасных аэрозольных частиц, уровень запыленности воздуха, поступающего в диффузионный газообменник, допустимый минимальный срок его службы и т.д.).

Техническим результатом, достигаемым при осуществлении изобретения, является увеличение градиента концентраций и градиента температур газовых компонентов при обеспечении достаточно низкого гидравлического сопротивления диффузионного газообменника.

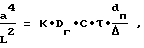

Для достижения цели диффузионный газообменник содержит верхнюю и нижнюю крышки и расположенный между ними пакет пористых мембран с дистанционирующими прокладками, образущими между собой сквозные прямоточные щелевые каналы, направление которых по одну сторону каждой мембраны перпендикулярно направлению таких же каналов по другую сторону этой мембраны, причем дистанционирующие прокладки выполнены в виде прямоугольных рамок, имеющих одинаковую высоту сторон, а геометрические параметры щелевых каналов удовлетворяют соотношению K·Dг·C

K·Dг·C

(1) где К постоянный коэффициент, равный 3,2˙10-11 м3/мг;

a высота щелевого канала, см;

L длина щелевого канала, см;

Dг коэффициент диффузии газовой компоненты в воздухе, см2/с;

С весовая концентрация аэрозолей в более загрязненном воздухе (наружном или внутреннем), мг/м3;

τ- срок службы диффузионного газообменника, с;

dп диаметр пор мембраны, мкм;

Δ- толщина мембраны, мкм, причем высота щелевого канала равна высоте сторон рамки.

Входы и выходы сквозных прямоточных щелевых каналов образованы скосами, расположенными на верхней и нижней плоских частях соседних рамок. При этом меньшие стороны рамок снабжены внутренними скосами со стороны верхней плоской части рамки, направленными к центру рамки, а большие стороны рамки снабжены наружными скосами со стороны нижней плоской части, направленными от центра рамки, причем расстояния от центра рамки до внутренних и соответственно до внешних краев скосов равны между собой.

Меньшие стороны рамки соединены рядом перемычек, параллельных между собой и большим сторонам рамки, а соседние рамки расположены так, что их перемычки перпендикулярны друг другу. По углам рамки выполнены выступы, увеличивающие длину меньшей стороны рамки до величины, равной длине большей стороны рамки. Выступы снабжены прорезями с внутренними глухими концами, выполненными в форме полуокружностей, центры которых расположены по вершинам квадрата, а направление прорезей совпадает с направлением диагоналей квадрата.

Стоимость диффузионного газообменника определяется в основном количеством ядерной (трековой) мембраны, расходуемой на его изготовление. Следовательно, чтобы уменьшить стоимость диффузионного газообменника надо увеличить его удельную производительность. Этого можно добиться только за счет увеличения градиента концентраций соответствующих газовых компонентов в так называемых пристеночных ламинарных слоях воздуха у поверхности мембраны с обеих ее сторон. Необходимое увеличение градиента концентраций может быть достигнуто в основном за счет уменьшения высоты щелевых воздушных каналов и частично за счет уменьшения их длины.

Увеличение срока службы диффузионного газообменника и снижение энергозатрат на прокачку воздуха через его щелевые каналы могут быть достигнуты только при снижении гидравлического сопротивления этих каналов. Гидравлическое сопротивление щелевых каналов может быть снижено в основном за счет увеличения высоты щелевых каналов и частично за счет уменьшения их длины. В то же время уменьшение длины воздушных каналов неизбежно приводит к существенному увеличению расходуемого количества ядерной (трековой) мембраны на единицу ее рабочей поверхности в диффузионном газообменнике и, значит, увеличивает его стоимость.

Чтобы уравновесить противоречивые требования, предъявляемые к геометрическим размерам щелевых каналов диффузионных газообменников, нужна такая оптимизация этих размеров, равно как и параметров ядерной (трековой) мембраны, которая позволяла бы получить максимальный технико-экономический эффект от использования диффузионного газообменника в конкрентно заданных условиях его эксплуатации (минимальный размер опасных аэрозольных частиц, уровень запыленности воздуха, поступающего в диффузионный газообменник, допустимый минимальный срок его службы и др.).

Предлагаемое соотношение позволяет определить для заданных условий эксплуатации диффузионного газообменника геометрические размеры его воздушных каналов, при которых достигается максимальный технико-экономический результат. Входящий в предлагаемое соотношение численный коэффициент практически не может быть вычислен на основании только известных закономерностей диффузионного газообменника и включает в себя в качестве сомножителей коэффициенты, полученные империческим путем на модельных диффузионных газообменниках.

Производительность диффузионного газообменника с одинаковыми взаимоперпендикулярными щелевыми каналами внутреннего и внешнего воздуха при одинаковом расходе внутреннего и внешнего воздуха, равном Q, описывается уравнением

qг

(2) где qг объемная производительность диффузионного газообменника по данному газовому компоненту, см3/с;

Со концентрация этого газового компонента в окружающем (внешнем) воздухе (относительная объемная концентрация);

С1 допустимая концентрация этого газового компонента в воздухе рабочего пространства (относительная объемная концентрация);

S рабочая площадь мембраны диффузионного газообменника, см2;

k безразмерный коэффициент, характеризующий диффузионное сопротивление данного газообменника (зависит от скороти воздуха в щелевом канале, определяется экспериментально);

Q расход внутреннего (внешнего) воздуха через диффузионный газообменник, см3/с.

Это уравнение справедливо и для отдельного щелевого канала диффузионного газообменника, только в этом случае под qгк подразумевается объемная производительность одного канала, под Qк расход воздуха через данный щелевой канал, а под Sк рабочая площадь мембраны в одном канале, причем

Sк 2bк(L 2F), (3) где L 2F рабочая длина щелевого канала, см;

bк ширина щелевого канала, см;

F длина участка канала, занятого рамками (на каждом конце);

L полная длина щелевого канала.

Оптимальным режимом работы такого диффузионного газообменника является режим, при котором слагаемые, стоящие в знаменателе, равны между собой, т.е.

или Q

или Q

(4)

Легко показать, что при заданном значении величины суммы Q +

Q +  производительность газообменника qг принимает максимальное значение при соблюдении условия (4).

производительность газообменника qг принимает максимальное значение при соблюдении условия (4).

Особенность соотношения геометрических параметров щелевого газового канала состоит в том, что оно позволяет при заданной запыленности С и заданном сроке службы диффузионного газообменника τвыбрать такую высоту a и длину L щелевых каналов, при которых автоматически выполняются и условие (4) и заданные условия газообмена.

Особенности выполнения конструкции диффузионного газообменника позволяют унифицировать его детали, упростить и повысить качество сборки.

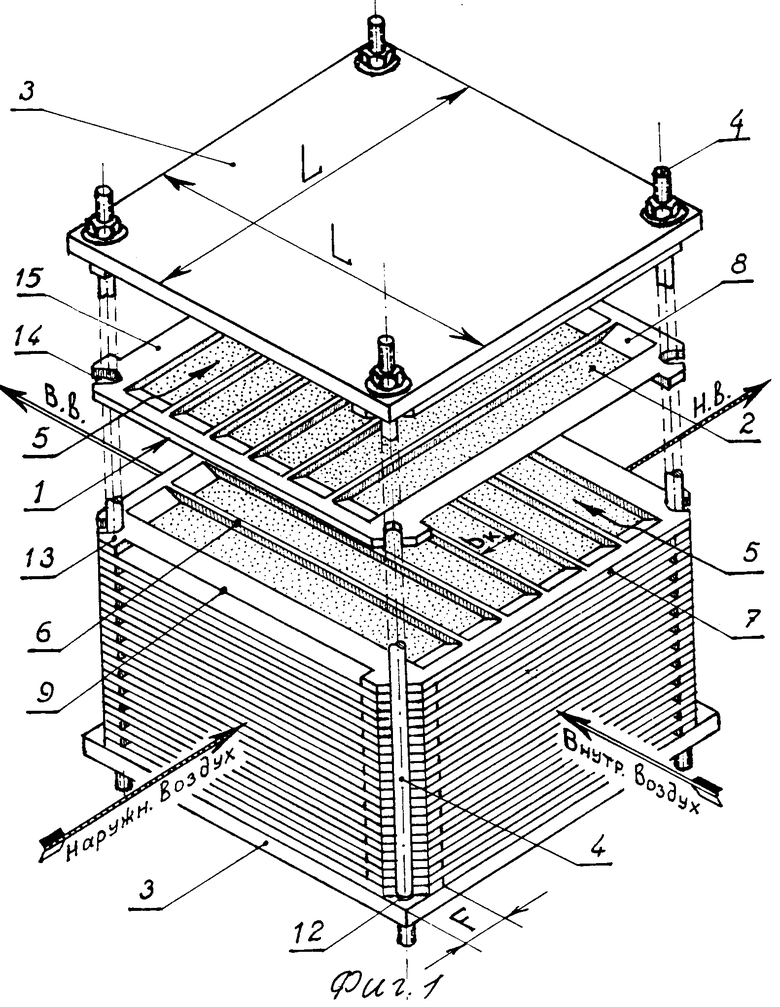

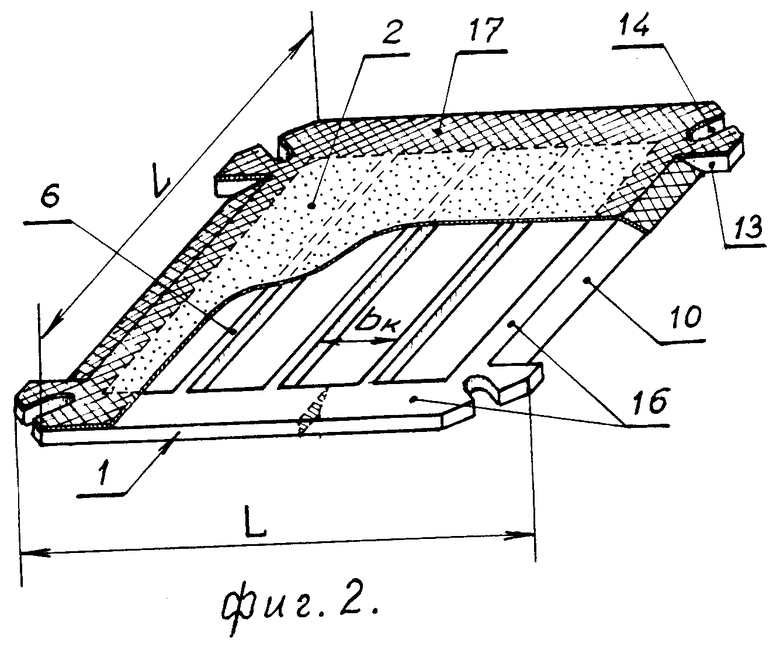

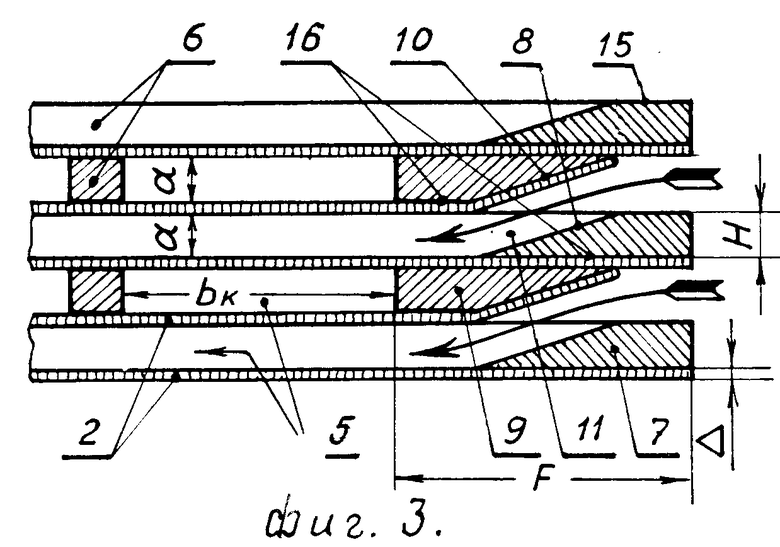

На фиг. 1 изображен диффузионный газообменник в сборе; на фиг. 2 изображена разделительная перегородка с мембраной; на фиг. 3 изображен разрез края пакета разделительных перегородок с мембранами.

Диффузионный газообменник состоит из прямоугольных дистанционирующих рамок 1 с пористыми, например, трековыми мембранами 2, а также верхней и нижней крышек 3, собранных в пакет с помощью стяжных шпилек 4, причем крышки выполнены квадратными. Перемычки 6 разделительных рамок образуют с мембранами 2 щелевые каналы 5. Высота a щелевого канала равна высоте Н рамки, длина L щелевого канала равна длине L рамки. Щелевые каналы расположены параллельно большей стороне рамки. Перемычки 6 соединяют меньшие, т.е. наиболее удаленные друг от друга, противоположные стороны 7 рамки. Эти стороны снабжены внутренними скосами 8 со стороны верхней плоской части 15 рамки, направленными к центру рамки. Две другие большие стороны 9 рамки снабжены наружными скосами 10 со стороны нижней плоской части 16 рамки, направленными от центра рамки. Такое выполнение скосов разделительных рамок дает возможность сохранить по периметру рамок замкнутую плоскую поверхность 16 для крепления мембраны. Угол наклона входного и выходного участков канала невелик, таким образом, канал остается как бы полностью прямоточным, и его длина L соразмерна с длиной L рамки. Перемычки соседних рамок перпендикулярны друг другу, а скосы соседних рамок образуют наклонные щели 11, являющиеся продолжением каналов 5. Шпильки размещены в отверстиях 12 крышек 3. Отверстия одной из крышек по диаметру больше диаметра шпилек, что позволяет наклонять шпильки в стороны при сборке пакета. По углам рамок выполнены выступы 13, увеличивающие длину меньшей стороны рамки до величины большей стороны рамки. В выступах выполнены полукруглые прорези 14, глухие концы которых выполнены в форме полуокружностей с центрами, расположенными по вершинам квадрата. Направление прорезей совпадает с направлением диагоналей этого квадрата.

Диффузионный газообменник изготовляют следующим образом.

Пористую (трековую) мембрану 2 накладывают на рамку 1 со стороны наружных скосов 10 и закрепляют места касания рамки и мембраны. Затем рамки с мембранами собирают в пакет, располагая соседние рамки так, что внутренние скосы 8 одной рамки и наружные скосы 10 другой образуют наклонные щели 11, являющиеся продолжением каналов 5. При сборке соседние рамки поворачивают на 90о относительно друга друга. Сборку в пакет осуществляют с помощью стяжных шпилек 4, которые размещают в отверстиях 12 нижней кромки 3 под углом к нормали к плоскости крышки в диагональном направлении примерно на 15о. При этом шпильки 4 играют роль направляющих, по которым диагональными прорезями 14 ориентируют рамки с мембранами. После наложения заданного количества рамок друг на друга на шпильки 4 надевают верхнюю крышку 3 и стягивают пакет гайками.

Крышки 3 диффузионного газообменника и стяжные шпильки 4, равно как и диагональные прорези 14 на углах дистанционирующих прокладок, играют существенную роль в процессе сборки пакета мембран диффузионного газообменника. В дальнейшем крышки и шпильки используются для крепления дополнительных металлических крышек или рамок, служащих в свою очередь для крепления фланцев подводящих и отводящих воздуховодов. Что касается диагональных прорезей 14, то в канавки, образуемые этими прорезями после сборки мембран в пакет, в дальнейшем монтируются уголковые детали (не показаны), образующие обрамление торцов диффузионного газообменника и герметично отделяющие зону наружного воздуха от зоны внутреннего воздуха рабочего пространства на входах и выходах диффузионного газообменника.

Диффузионный газообменник работает следующим образом.

Внутренний воздух из рабочего пространства (рабочего объема) с помощью газодувки внутреннего воздуха подводится к одному из торцов диффузионного газообменника, продувается через диффузионный газообменник, выходит с противоположного торца диффузионного газообменника и направляется обратно в рабочее пространство.

Наружный воздух из окружающей атмосферы с помощью газодувки наружного воздуха подается к торцу диффузионного газообменника, перпендикулярному к входному торцу для внутреннего воздуха (фиг. 1), продувается через диффузионный газообменник в направлении, перпендикулярном к направлению движения внутреннего воздуха, выходит с противоположного торца и сбрасывается обратно в окружающую атмосферу.

Внутри диффузионного газообменника как внутренний, так и наружный воздух проходит по своим щелевым каналам 5 в дистанционирующих рамках 1. Каждый щелевой канал по бокам ограничен перемычками 6, а сверху и снизу пористой ядерной мембраной 2. На входе и выходе из каждого щелевого канала имеются наклонные каналы 11, образованные скосами 8 и 10 разделительных рамок, имеющие ту же высоту a, что и центральная часть щелевого канала. Благодаря тому, что угол наклона входного и выходного участков канала, они практически не создают дополнительного местного сопротивления протекающему воздуху, т.е. канал остается как бы полностью прямоточным, а в то же время благодаря этим наклонным обходным участкам каждая разделительная рамка сохраняет по своему периметру замкнутую плоскую поверхность 16, наличие которой существенно упрощает и делает более надежным крепление мембраны на рамке. Причем для большей надежности в крепление мембраны на рамке по участку поверхности 17 (на фиг. 2 заштрихована в клетку) кроме поверхности 16 включается и поверхность наружных скосов 10. Описанная конструкция щелевого канала, более 85% поверхности которого ограничено мембраной, обеспечивает благодаря этому весьма высокую интенсивность диффузионного газообменника. Каждый слой мембраны 2 омывается с одной стороны внутренним воздухом, а с другой внешним, поскольку концентрации газовых компонентов во внутреннем и наружном воздухе различны (во внутреннем воздухе понижена концентрация кислорода, но повышена концентрация углекислого газа, паров воды, возможна повышенная концентрация и других газовых компонентов, выделяющихся в технологическом процессе). Разность концентраций различных газовых компонентов по разные стороны мембраны создает в ламинарных слоях воздуха вблизи поверхности мембраны и в воздухе, заполняющем поры мембраны, диффузионные потоки этих газовых компонентов от мест с большей концентрацией к местам с меньшей концентрацией каждого газового компонента. Поэтому кислород из наружного воздуха диффундирует во внутренний воздух, а углекислый газ и пары воды наоборот из внутреннего воздуха переходят в наружный. Аналогично ведут себя и другие газовые компоненты. В результате этого диффузионного выравнивания концентраций газовых компонентов внутренний воздух регенерирует (восстанавливает) свой газовый состав до концентраций, сколь угодно близких и концентрациям газовых компонентов в наружном воздухе.

Чем меньше высота a щелевого канала, тем больше градиент концентраций газовых компонентов, определяющий скорость их диффузии, причем он имеет максимальную величину на входе в щелевой канал, а далее падает по длине канала за счет уменьшения разности концентраций по длине канала, которое тем больше, чем длиннее канал. В результате высота и длина щелевого канала играют определяющую роль в удельной производительности диффузионного газообменника. При ламинарном режиме течения воздуха по щелевому каналу несколько более слабую, но тоже существенную роль играет скорость движения воздуха по каналу, увеличение которой также ведет к увеличению удельной производительности газообменника. Движение воздуха в канале осуществляется за счет перепада давлений между входом и выходом. По длине канала давление линейно падает от входа к выходу. Поскольку каналы по разные стороны мембраны имеют взаимоперпендикулярное расположение, на мембране только на одной из ее диагоналей имеет место равенство давлений по обе стороны мембраны. По одну сторону от этой диагонали имеет место превышение давления наружного воздуха над внутренним, по другую сторону наоборот превышение давления внутреннего воздуха над наружным. Максимальная разность давлений достигается на двух противоположных углах мембраны и равна перепаду давления на всей длине щелевого канала. Благодаря этому перепаду кроме процесса диффузии имеет место и процесс фильтрации воздуха через мембрану. На половине мембраны идет фильтрация внешнего воздуха во внутренний, на другой половине наоборот внутреннего во внешний. Фильтруемый воздух увлекает за собой содержащиеся в нем аэрозоли с размерами частиц меньше, чем диаметры пор, которые постепенно забивают пору, осаждаясь на ее внутренней поверхности. Именно этим процессом определяется срок службы диффузионного газообменника, и для продления этого срока нужно стремиться уменьшить перепад давления на мембране, т.е. уменьшить гидравлическое сопротивление канала.

В качестве примера осуществления изобретения рассмотрим случай использования дифузионного газообменника для воздухообеспечения чистого помещения, в котором работают максимум шесть человек, выполняющих легкую физическую работу, причем заданы следующие условия эксплуатации и другие дополнительные условия: уровень запыленности окружающей атмосферы 0,3 мг/м3, минимальный размер опасных для производственного процесса аэрозолей 0,2 мкм, желательный срок службы газообменника до первой отмывки 2 г, желательно использовать выпускаемую в настоящее время трековую мембрану толщиной Δ= 10 мкм и шириной 300 мм.

Для определения оптимальных значений размеров щелевых воздушных каналов диффузионного газообменника обратимся к соотношению (1). В нашем случае согласно заданию С 0,3 мг/м3; τ= 2 г, 6,3˙10-7 с; Dг (для кислорода) 0,2 см2/с; Δ= 10 мкм; К 3,2˙10-11 м3/мг. Поскольку минимальный размер опасных аэрозолей задан равным 0,2 мкм, целесообразно для 100%-ной защиты от аэрозолей с размером 0,2 мкм выбрать диаметр пор трековой мембраны dп 0,2 мкм. Наконец, с точки зрения наиболее рационального использования трековой мембраны, снижения ее отходов при изготовлении газообменника, а следовательно, и для снижения его стоимости целесообразно выбрать длину щелевого канала (определяющего размер разделительной пластины) L 28 см, т.е. немного меньше ширины выпускаемой мембраны.

Подставив все исходные данные в соот- ношение (1), получают  3,2·10-11·0,2·0,3·6,3·10

3,2·10-11·0,2·0,3·6,3·10 откуда а≈0,21 см.

откуда а≈0,21 см.

Итак, определились два главных размера воздушного щелевого канала: длина L28 см и высота а 0,21 см. Ширина воздушного канала не является определяющей величиной, она зависит от прочности и эластичности мембраны, и опыт показывает, что ее целесообразно выбирать в пределах от 1,2 до 1,8 см, для определенности остановимся на ширине канала bк 1,5 см.

Определим теперь необходимую рабочую площадь диффузионного газообменника, а также необходимые расходы воздуха через него. Воспользуемся для этого основным соотношением, справедливым для симметричного газообменника, написанным для кислородного компонента воздуха:

q =

=

(5)

Под симметричным диффузионным газообменником понимают такой газообменник, у которого щелевые каналы внутреннего и внешнего воздуха имеют одинаковые геометрические размеры и расходы воздуха через щелевые каналы внешнего и внутреннего воздуха также равны между собой, т.е. Qвнутр Qвнешн Q.

Соотношение (5) справедливо и для отдельного канала диффузионного газообменника. В этом случае оно выглядит так:

q

(6)

L 2F это длина рабочей части трековой мембраны в щелевом канале, причем в нашем случае F 2,2 см, поэтому

Sк 2bк(L 2F) 2 ˙1,5 ˙(28 2 ˙2,2)70,8 см2.

Так как оптимальный режим работы газообменника достигается при

то Qк

то Qк

(7)

Эксперименты показывают, что для симметричного газообменника в оптимальном режиме работы при высоте щелевых каналов в пределах от 0,15 до 0,25 см величина К≈0,7 и поскольку коэффициент диффузии кислорода в воздухе при комнатной температуре и атмосферном давлении DO2 0,2 см2/с, то из равенства (7) получают

Qк 96,3 см3/c

96,3 см3/c

Допустимое снижение концентрации кислорода в рабочем помещении по сравнению с его содержанием в окружающей атмосфере по существующим нормам составляет ≈0,2% поэтому Со С1 0,002.

Теперь можно определить производительность отдельного щелевого канала по кислороду, воспользовавшись соотношением (6) с учетом равенства (7):

q

(Co- C1)

(Co- C1)  0,002 9,63·10-2 см3/с

0,002 9,63·10-2 см3/с

По справочным данным при легкой физической работе потребление кислорода на одного человека составляет около 750 см3/мин, из этого следует, что секундное потребление кислорода в нашем рабочем помещении при шести работающих человеках, составляет

q

75 см3/с Чтобы обеспечить эту потребность в кислороде, диффузионный газообменник должен иметь соответствующее число щелевых каналов как внутреннего, так и внешнего воздуха. Это число каналов должно быть равно:

75 см3/с Чтобы обеспечить эту потребность в кислороде, диффузионный газообменник должен иметь соответствующее число щелевых каналов как внутреннего, так и внешнего воздуха. Это число каналов должно быть равно:

N  779 шт.

779 шт.

Теперь, когда известно необходимое число щелевых каналов, не представляет труда определить общую рабочую поверхность трековой мембраны диффузионного газообменника и расходы внешнего и внутреннего воздуха через этот диффузионный газообменник:

S NSк 779˙70,8 55153 см2≈5,5 м2; Q NQк 779˙96,3 75018 см3/с≈

≈270 м3/ч.

Определим теперь сопротивление щелевого канала при определенном расходе воздуха через этот канал. С хорошей степенью точности это сопротивление можно получить из уравнения, справедливого для ламинарного режима течения воздуха:

ΔPк

Подставляя в него геометрические размеры щелевого канала (в см) и расхода воздуха через канал (в см3/с), получают сопротивление канала (перепад давления на длине щелевого канала), равное 43 Па. Знание этого сопротивления позволяет определить энергозатраты на прокачку внешнего и внутреннего воздуха через диффузионный газообменник, а также интенсивность фильтрации внешнего воздуха через трековую мембрану, которая определяет при заданной запыленности внешнего воздуха срок службы диффузионного газообменника.

При взаимоперпендикулярном направлении течения внешнего и внутреннего воздуха вдоль поверхности трековой мембраны распределение перепада давления между внешним и внутренним воздухом на мембране имеет вид трехгранной пирамиды, основанием которой является половина поверхности мембраны, отделенная ее диагональю, а высота вершины, расположенная в удаленном от диагонали углу мембраны, равна перепаду давления на длине щелевого канала ΔРк, в нашем случае равному 43 Па. Средний перепад давления на мембране равен 1/3 этой величины, т.е. около 15 Па. Для того чтобы определить время, необходимое для забивания пылью всех пор мембраны, для которых перепад давления больше или равен 15 Па, рассчитывают расход воздуха через одиночную пору при перепаде давления, равном 15 Па. Для выбранного размера пор 0,2 мкм при атмосферном давлении течение воздуха в поре носит молекулярно-вязкостный характер и расход воздуха через пору может быть с достаточной точностью рассчитан по уравнению

Qп ≈ 121·10-12 где Qп расход воздуха через пору, м3/с;

где Qп расход воздуха через пору, м3/с;

l длина поры, мкм;

ΔP перепад давления на поре, Па;

Р атмосферное давление, Па.

В нашем случае Qп 121˙10-12 x x  =1,4 ˙10-17 м3/с.

=1,4 ˙10-17 м3/с.

Поры трековых мембран в диффузионном газообменнике могут забиваться только такими аэрозольными частицами, размеры которых меньше диаметра поры. Эти аэрозольные частицы, увлекаемые в пору фильтрующимся воздухом, оседают на поверхности поры и постепенно перекрывают сечение поры. Эксперименты показывают, что суммарный объем пылинок, достаточный для уменьшения расхода воздуха через пору в 10 раз, составляет примерно 3dп3, назовем эту величину Vп. В нашем случае

Vп 3 ˙0,23 0,024 мкм3.

При уровне запыленности внешнего воздуха, составляющем 0,3 мг/м3, и при равновесном распределении аэрозолей по размерам аэрозольных частиц суммарный объем пылинок с размерами меньше 0,2 мкм составляет примерно 4,3˙107 мкм2/м3. Объем воздуха с суммарным объемом таких пылинок, равным Vп, составляет величину, равную отношению = 5,6˙10-10 м3.

= 5,6˙10-10 м3.

При нашем расходе воздуха через пору время, которе требуется для прохождения этого объема, составляет 3,8·107c

3,8·107c

Реально по мере забивания поры пылью расход воздуха через нее экспоненциально падает и время забивания заметно возрастает. Даже в предложении линейного падения расхода время забивания удваивается, т.е. составляет 7,6˙107 с, это немного больше, чем заданные предварительным условием 2 г.

Проведенный подробный разбор этого примера подтверждает, что соотношение (1) действительно позволяет определить на его основе такие геометрические параметры щелевых воздушных каналов газообменника, которые с небольшим запасом обеспечивают поставленные заказчиком требования и долговечности и одновременно позволяют получить достаточно высокие остальные эксплуатационные характеристики, что в целом определяет его конкурентоспособность по сравнению с традиционными методами вентиляции.

Действительно, если эту задачу решать методом традиционной вентиляции, то расход воздуха, подаваемый через фильтр тонкой очистки в рабочее помещение, составит примерно 140 м3/ч, но суммарное сопротивление фильтров грубой и тонкой очистки воздуха составит не менее 400 Па, а срок службы фильтров тонкой очистки не превысит 0,5 г. В результате энергозатраты на прокачку воздуха через фильтр по крайней мере в два раза выше, чем на прокачку воздуха через диффузионный газообменник (по обеим контурам), а срок службы диффузионного газообменника до первой промывки по крайней мере в 4 раза больше, чем срок службы фильтра, не говоря о том, что фильтр регенерировать нельзя, а газообменник после промывки может работать второй срок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИФФУЗИОННЫЙ ГАЗООБМЕННИК | 1998 |

|

RU2168117C2 |

| УСТРОЙСТВО ДЛЯ ОБЛУЧЕНИЯ ПЛЕНКИ | 1992 |

|

RU2072305C1 |

| Устройство для вентиляции | 1989 |

|

SU1710951A1 |

| ГАЗООБМЕННОЕ УСТРОЙСТВО ДИФФУЗИОННОГО РЕСПИРАТОРА | 2004 |

|

RU2262965C1 |

| СПОСОБ ПОДДЕРЖАНИЯ СОСТАВА ВОЗДУХА В ЗАМКНУТОМ РАБОЧЕМ ОБЪЕМЕ | 2000 |

|

RU2183306C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1992 |

|

RU2054302C1 |

| ВОДОРОДОПРОНИЦАЕМАЯ МЕМБРАНА, ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И МЕМБРАННЫЙ АППАРАТ | 2005 |

|

RU2416460C2 |

| РЕСПИРАТОР | 1997 |

|

RU2168338C2 |

| МЕМБРАННЫЙ МОДУЛЬ ДЛЯ РАЗДЕЛЕНИЯ КРОВИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2046647C1 |

| МЕМБРАННЫЙ МОДУЛЬ ДЛЯ РАЗДЕЛЕНИЯ ЖИДКИХ СРЕД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2156156C1 |

Сущность изобретения: диффузионный газообменник содержит пакет пористых мембран с дистанционирующими прокладками, образующими между собой две группы взаимоперпендикулярных прямоточных щелевых каналов с входами и выходами, расположенными на противоположных боковых сторонах пакета. Дистанционирующие прокладки выполнены в виде прямоугольных рамок, имеющих одинаковую высоту сторон. Геометрические параметры каналов удовлетворяют соотношению a4/L2=K·Dг·С·τ·dп/Δ, где K - постоянный коэффициент, равный 3,2 · 10-11м3/мг; a - высота щелевого канала, см; L - длина щелевого канала, см; Dг - коэффициент диффузии газовой компоненты в воздухе, см2/c; C - весовая концентрация аэрозолей в более загрязненном воздухе (наружном или внутреннем), мг/м3; τ - гарантируемый срок службы диффузионного газообменника, с; dп - диаметр пор мембраны, мкм; Δ - толщина мембраны, мкм, причем высота щелевого канала равна высоте сторон рамки. 2 з.п. ф-лы, 3 ил.

где K постоянный коэффициент, равный 3,2 · 10-11 м3/мг;

a высота щелевого канала, см;

L длина щелевого канала, см;

D коэффициент диффузии газовой компоненты в воздухе, см2/с;

C весовая концентрация аэрозолей в более "загрязненном" воздухе (наружном или внутреннем), мг/см3;

τ гарантируемый срок службы диффузионного газообменника, с;

dn диаметр пор мембраны, мкм;

D толщина мембраны, мкм,

при этом высота щелевых каналов равна высоте рамки, причем входы и выходы прямоточных щелевых каналов образованы скосами, расположенными на верхней и нижней плоских частях соседних рамок, меньшие стороны рамок снабжены внутренними скосами со стороны верхней плоской части рамки, направленными к центру рамки, а большие стороны рамки снабжены наружными скосами со стороны нижней плоской части, направленными от центра рамки, расстояния от центра рамки до внутренних и соответственно до внешних краев скосов равны между собой, причем меньшие стороны рамок соединены рядом перемычек, параллельных между собой и большим сторонам рамок, а соседние рамки расположены таким образом, что их перемычки перпендикулярны одна другой.

| Система вентиляции помещения | 1988 |

|

SU1642194A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Циркуль-угломер | 1920 |

|

SU1991A1 |

Авторы

Даты

1995-04-20—Публикация

1992-06-02—Подача