Изобретение относится к области жидкостных реактивных двигателей, применяемых в ракетной технике, в составе ракетных блоков космического применения, к которым предъявляются жесткие требования экономии массы и энергопотребления, поскольку вывод на орбиту лишней массы конструкции и источников энергии связан с большими экономическими затратами. Такие двигатели должны многократно запускаться на орбите в условиях глубокого вакуума космического пространства. Это могут быть двигатели малой тяги (ЖРДМТ) с малыми расходами компонентов несамовоспламеняющегося топлива. Изобретение может быть использовано в авиационной технике и в агрегатах промышленной энергетики.

Известно коническое вихревое устройство смешения и сжигания (воспламенения) для реактивных двигателей, описанное в патенте США 3199295 от 26.08.1968 года, содержащее тангенциальные и радиальные отверстия для впрыска компонентов топлива во внутреннюю полость конуса - камеры сгорания и цилиндрическое отверстие - сопло в центре конического устройства для выхода продуктов сгорания. Для воспламенения несамовоспламеняющихся компонентов топлива в устройстве предусмотрена электрическая свеча.

Такое устройство для смешения компонентов топлива образует весьма неоднородную топливную смесь, для воспламенения которой требуется достаточно высокая мощность электрического тока, подводимого к электрической свече (1 кВт), что практически не применимо для двигателей ракетных блоков космического применения из-за неприемлемо большой массы источника питания электрической свечи. Кроме того, такое устройство не работоспособно при запуске двигателя в вакууме, работающего в напряженных условиях при малых расходах топлива.

Известно так же устройство для воспламенения компонентов топлива в камере сгорания ЖРД (преимущественно для кислородно-водородных двигателей, например для двигателя SSME американского ракетоплана "Спейс шаттл") (см. Конструкция и проектирование жидкостных ракетных двигателей. /Под ред. Г.Г. Гахуна. М.: Машиностроение, 1989, стр. 77, рис. 4.7), принятое за прототип и содержащее корпус, в котором установлена электрическая свеча, реакционную полость, сужающуюся к выходу в камеру сгорания, полость подачи горючего и коллектор подвода окислителя.

Техническое решение прототипа обладает тем недостатком, что требует мощного электропитания от высоковольтной электросистемы, работа которой в условиях вакуума ненадежна. Этот недостаток усугубляется при переходе на несамовоспламеняющееся топливо с углеводородным горючим, например керосином.

Таким образом, задачей настоящего изобретения является обеспечение надежного воспламенения в камере сгорания ракетного двигателя, работающего на несамовоспламеняющихся компонентах топлива при использовании электрической свечи, работающей при малой мощности подводимого электрического тока, при запуске в условиях вакуума в камере, при малых расходах компонентов несамовоспламеняющегося топлива, и повышение стойкости конструкции устройства к термическому воздействию продуктов сгорания.

Сущность изобретения заключается в том, что в устройство для воспламенения компонентов топлива в камере сгорания ЖРД, содержащее корпус, в котором центрально установлена электрическая свеча, реакционную полость, сужающуюся к выходу в камеру сгорания, полость подачи горючего и коллектор подвода окислителя, введен смесительный элемент, внутри которого образована реакционная полость, а на наружной поверхности выполнен шнек, на входе в шнек со стороны камеры сгорания размещен коллектор подвода окислителя, причем полость подачи горючего образована во втулке, установленной под электрической свечей с образованием подсвечной полости, которая соединена через центральное отверстие, выполненное во втулке, с полостью подачи горючего и сквозными отверстиями, выполненными во втулке вокруг полости подачи горючего, с реакционной полостью смесительного элемента, установленного под втулкой с зазором со стороны камеры сгорания.

Техническим результатом применения такого устройства для воспламенения смеси компонентов топлива является надежный запуск камеры, работающей на несамовспламеняющихся компонентах топлива в условиях пониженного давления в камере на запуске (менее 1 кгс/см2) в широком интервале изменения малых расходов компонентов несамовоспламеняющегося топлива, при малой мощности электрического тока, протекающего через свечу, при малом значении перепада давления (0,2-0,4 кгс/см2) на отверстиях для впрыска жидкого горючего.

Технический результат достигается введением новых элементов, т.е. смесительного элемента, на наружной поверхности которого имеется шнек, и втулки с полостью подачи горючего, имеющей отверстия для протекания топливной смеси под свечой. Шнек закручивает газовый поток, поступающий в каналы шнека из коллектора подвода окислителя, с интенсивностью закрутки, превышающей критическую. В результате в реакционной полости образуется закрученное течение с образованием приосевой зоны обратных токов, газодинамические параметры которой благоприятны для смешения потока газа - окислителя с горючим (см. А. Гупта, Д.Лилли, Н.Сайред. Закрученные потоки. М.: Мир, 1987). Вихревая зона обратных токов, распространяясь вверх по потоку, занимает полость подачи горючего. Горючее, впрыскиваемое из нескольких отверстий, выполненных во втулке, попадает в вихревую зону закрученного течения и интенсивно смешивается с потоком газа, образуя смесь компонентов топлива. Образовавшаяся топливная смесь имеет возможность протекать через подсвечную полость, втекая в нее через периферийные отверстия во втулке, соединяющие реакционную и подсвечные полости, и истекая из нее через центральное отверстие во втулке, соединяющее подсвечную полость с полостью подачи горючего. При этом указанное центральное отверстие ограничивает количество топливной смеси, протекающей через подсвечную полость, что обеспечивает надежное искрообразование на электродах свечи. Опыт отработки такого воспламеняющего устройства показывает, что поток топливной смеси в подсвечной полости надежно воспламеняется эрозионной свечой при энергии разряда, не превышающей 20 мДж.

Надежности запуска (воспламенению топливной смеси) при давлении в камере много меньшем, чем 1 кгс/см2, т.е. в условиях вакуума, способствует сужение реакционной полости на выходе в камеру. Кроме того, следует отметить, что зона горения в смесительном элементе, располагаясь в приосевой вихревой зоне, надежно изолирована от стенок реакционной зоны закрученным газовым потоком и поэтому не оказывает на стенки существенного термического воздействия.

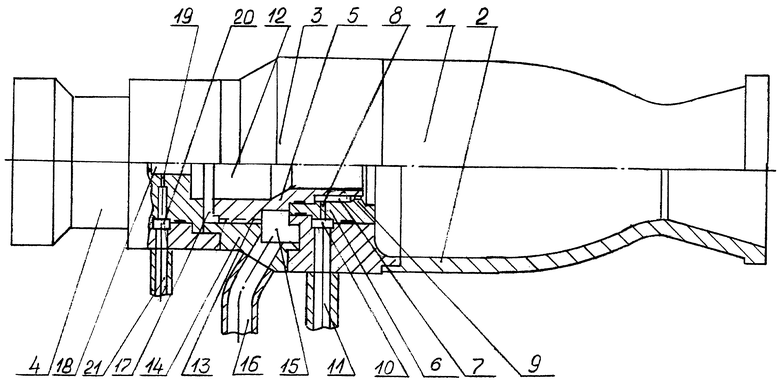

Суть изобретения поясняется чертежом, где изображен общий вид устройства.

Устройство для воспламенения включает в себя корпус (1), выполненный, например, из хромоникелевой стали Х18Н9Т, в котором устанавливается электрическая свеча (2). Свеча герметизируется при помощи прокладки (3), которая одновременно обеспечивает образование подсвечной полости (4) между торцевой поверхностью (5) свечи (2) и торцевой поверхностью (6) втулки (7), устанавливаемой в корпусе за свечой (2). Втулка (7) выполняется, например, из медного сплава Ml и прикрепляется к корпусу (1) пайкой. Во втулке выполняется полость подачи горючего (8), куда впрыскивается горючее из отверстий (9), которые соединяют коллектор горючего (10), образующийся между корпусом (1) и втулкой (7) при их соединении, с полостью подачи горючего (8). Во втулке вокруг полости подачи горючего выполняются периферийные отверстия (11) и центральное отверстие (12), которые обеспечивают проток топливной смеси через подсвеченную полость. После втулки (7) с зазором по отношению к ней в корпусе (1) устанавливается смесительный элемент (13) с реакционной полостью (14), имеющий на внешней стороне шнек (15) для закрутки потока газообразного окислителя. Смесительный элемент (13) соединяется с корпусом (1), например, путем пайки. Газообразный окислитель поступает в шнек (15) из коллектора (16), образованного между корпусом (1) и смесительным элементом (13). Реакционная полость (14), выполненная в виде цилиндрического канала в смесительном элементе (13), имеет на выходе в камеру сужающееся проходное сечение (17). К коллектору горючего (10) и к коллектору окислителя (16) присоединяются входные трубопроводы (18) и (19).

Работает данное устройство для воспламенения следующим образом. Газообразный компонент-окислитель из входного трубопровода (19) поступает в коллектор (16) и из него протекает по винтовым каналам шнека (15), из-за чего в реакционной зоне (14) смесительного элемента (13) возникает закрученное течение газа с приосевой вихревой зоной обратного тока. Жидкий компонент-горючее из входного трубопровода (18) поступает в коллектор (10), из которого через отверстия (9) впрыскивается в полость подачи горючего (8), в которую распространяется приосевая вихревая зона обратного тока. Горючее, поступающее в полость (8), интенсивно смешивается с газообразным окислителем, в результате чего в приосевой вихревой зоне образуется топливная смесь, которая имеет возможность протекать в подсвечную полость (4) через периферийные отверстия (11) и центральное отверстие (8). При подаче импульсов электрического тока на электроды свечи (2) топливная смесь воспламеняется в канале смесительного элемента (13), и через пережатое выходное сечение (17) высокотемпературные продукты сгорания истекают в камеру.

Таким образом, совокупность новых признаков, отсутствующих в известных технических решениях, позволяют достичь надежного воспламенения смешивающихся компонентов топлива в широких интервалах малых расходов компонентов и их массового соотношения, при давлении в камере в момент запуска, составляющем намного меньше, чем 1 кгс/см2, т.е. в условиях вакуума в камере сгорания, при высокой стойкости устройства воспламенителя к термическому воздействию горения, при малой энергии электрического разряда свечи.

Устройство для воспламенения компонентов топлива в камере сгорания жидкостного ракетного двигателя содержит корпус, в котором центрально установлена электрическая свеча, реакционную полость, сужающуюся к выходу в камеру сгорания, полость подачи горючего и коллектор подвода окислителя. В устройство для воспламенения введен смесительный элемент, внутри которого образована реакционная полость, а на наружной поверхности выполнен шнек. На выходе в шнек со стороны камеры сгорания размещен коллектор подвода окислителя. Полость подачи горючего образована во втулке, которая установлена с образованием подсвечной полости. Подсвечная полость соединена через центральное отверстие, выполненное во втулке, с полостью подачи горючего и сквозными отверстиями, выполненными во втулке вокруг полости подачи горючего, с реакционной полостью смесительного элемента, установленного под втулкой с зазором со стороны камеры сгорания. Изобретение позволяет осуществить запуск камеры, работающей на несамовоспламеняющихся компонентах топлива, в условиях вакуума в камере на запуске в широком интервале изменения малых расходов компонентов несамовоспламеняющегося топлива, при малой энергии разряда электрической свечи, при малом значении перепада давления (0,2-0,4 кгс/см2) на отверстиях для впрыска жидкого горючего. 1 ил.

Устройство для воспламенения компонентов топлива в камере сгорания жидкостного ракетного двигателя, содержащее корпус, в котором центрально установлена электрическая свеча, реакционную полость, сужающуюся к выходу в камеру сгорания, полость подачи горючего и коллектор подвода окислителя, отличающееся тем, что в него введен смесительный элемент, внутри которого образована реакционная полость, а на наружной поверхности выполнен шнек, на входе в шнек со стороны камеры сгорания размещен коллектор подвода окислителя, причем полость подачи горючего образована во втулке, установленной с образованием подсвечной полости, которая соединена через центральное отверстие, выполненное во втулке, с полостью подачи горючего и сквозными отверстиями, выполненными во втулке вокруг полости подачи горючего, с реакционной полостью смесительного элемента, установленного под втулкой с зазором со стороны камеры сгорания.

| ГАХУН Г.Г | |||

| и др | |||

| Конструкция и проектирование жидкостных ракетных двигателей | |||

| - М.: Машиностроение, 1989, с.77, рис.4.7 | |||

| US 3199295 A, 10.08.1965 | |||

| US 4326377 A, 27.04.1982 | |||

| RU 96117948 A, 10.12.1998 | |||

| Устройство для измерения диаметров и длин методом обкатывания | 1988 |

|

SU1605132A1 |

| RU 98100346 A, 20.09.1999 | |||

| ПАРОГЕНЕРАТОР | 1994 |

|

RU2079684C1 |

Авторы

Даты

2002-06-20—Публикация

2000-05-11—Подача