Изобретение относится к области жидкостных реактивных двигателей, применяемых в ракетной технике; оно может быть использовано в авиационной технике и в агрегатах промышленной энергетики.

Известна смесительная головка жидкостного реактивного двигателя J-2, имеющая силовое днище и двухкомпонентные форсунки, в которых смешиваются коаксиальные потоки горючего и окислителя, (см. Неустойчивость горения в ЖРД. Под ред. Д.Т. Харье и Ф.Г. Рирдона. М.: Мир, 1975, рис. 7.41, с. 496). Такое устройство смесительной головки не обеспечивает эффективного смешения и не приводит к полному сгоранию компонентов топлива. Процесс горения в камере с такой смесительной головкой устойчив не на всех режимах работы.

Известна также смесительная головка камеры сгорания посадочного лунного корабля, представляющая собой коаксиально расположенные кольцевые каналы, установленные на днище, потоки окислителя и горючего, из которых при истечении сталкиваются между собой, образуя реагирующую топливную смесь, (см. Неустойчивость горения в ЖРД. Под ред. Д.Т. Харье и Ф.Г. Рирдона; М.: Мир, 1975, рис. 7. 50, с. 507). В такой смесительной головке при взаимодействии потоков компонентов топлива не для всех топлив достигаются условия для полного сгорания и получения необходимого удельного импульса. Кроме того, устойчивость процесса горения в камере с такой смесительной головкой оказывается недостаточно стабильной.

Задачей настоящего изобретения является обеспечение практически полного сгорания различных видов топлив, устойчивости горения в широком диапазоне изменения режимов работы с одновременным обеспечением стойкости конструкции к термическому воздействию продуктов сгорания.

Сущность изобретения заключается в том, что в смесительную головку камеры сгорания жидкостного ракетного двигателя, содержащую корпус с днищем и установленные на нем втулки, зазоры между которыми образуют кольцевые каналы подвода жидкого и газообразного компонентов, введены смесительные элементы, закрепленные на выходных торцах втулок, каждый смесительный элемент состоит из двух концентрически соединенных между собой колец, на одной из внутренних поверхностей которых выполнены две винтовые нарезки, с образованием коллектора между ними; коллектор соединен наклонными отверстиями с каналами подвода газообразного компонента, причем, наклонные отверстия, выполненные на противоположных стенках газового канала, равномерно смещены относительно друг друга, а на входе в каналы газообразного компонента выполнены дросселирующие отверстия.

Улучшение полноты сгорания и устойчивости процесса горения в широком диапазоне режимов работы осуществляется введением смесительного элемента, выполненного указанным образом.

Первая винтовая нарезка по потоку горючего обеспечивает, во-первых, стойкость поверхности канала от термического воздействия горения в канале, во-вторых, турбулизируя из-за закрутки поток горючего перед отверстиями, создает условия для их более интенсивного разрушения поперечным потоком газа.

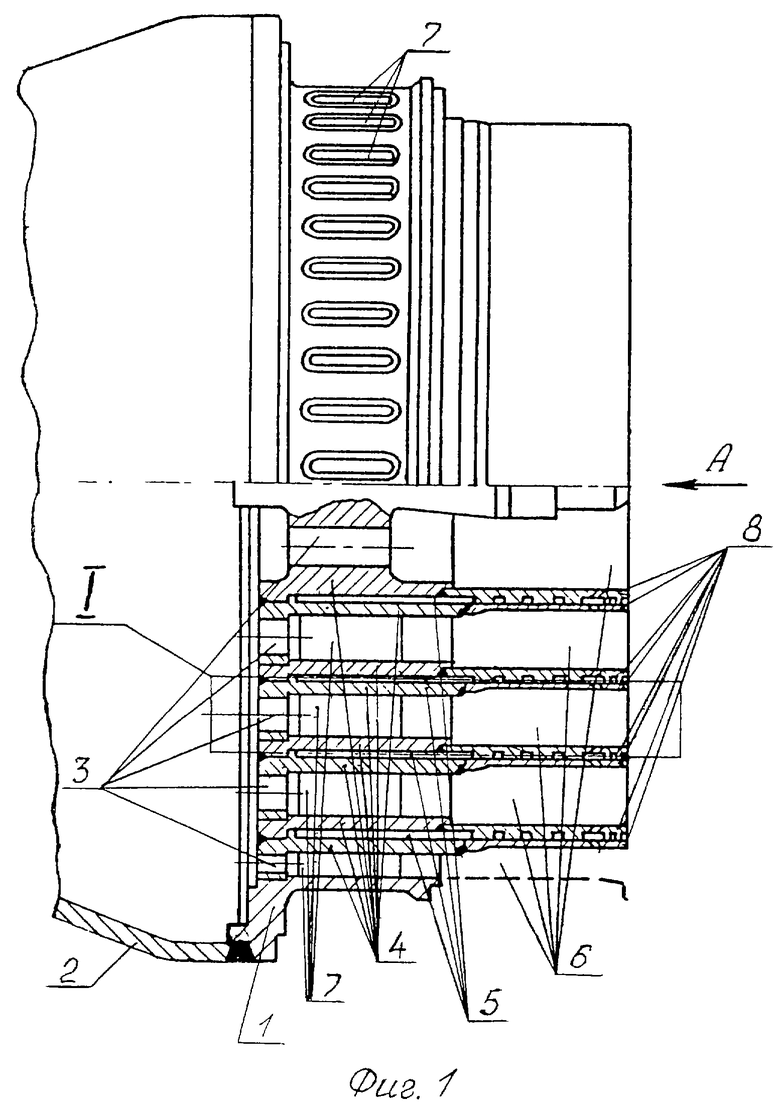

Подача горючего в каналы газообразного компонента из наклонных отверстий с обеих сторон газового канала производится так, чтобы максимальным образом заполнить его сечение распыленным жидким компонентом. Из опыта отработки камер известно, что полнота сгорания в данном случае напрямую зависит от равномерности заполнения газового канала факелами распыла горючего. Поэтому оси отверстий жидкого компонента на противоположных сторонах газового канала равномерно смещаются относительно друг друга, чтобы создать условия для максимального заполнения сечения газового канала факелами распыла жидкого компонента.

Повышению полноты сгорания благоприятствует также подача части горючего через торец смесительного элемента посредством винтовой нарезки. В результате окислительный газ, находящийся в обратном токе перед торцом канала горючего, также реагирует с необходимым количеством горючего. Кроме того, подача части горючего через торец канала обеспечивает стойкость конструкции головки от термического воздействия горения струй горючего.

Дросселирующие отверстия, введенные в газовые каналы на их входе, в силовом днище головки, обеспечивают специальное увеличение гидравлического сопротивления газового канала, обеспечивая тем самым необходимое распределение расходов газа по газовым каналам. В этом случае обеспечивается нейтрализация различных величин тепловых сопротивлений от горения струй жидкого компонента от канала к каналу.

Технический результат введения этих элементов смесеобразования в итоге заключается в том, что в данном устройстве смесительной головки образуются наиболее благоприятные условия для смешения и горения газообразного и жидкого компонентов топлива. Опыт отработки этой смесительной головки в составе газожидкостной камеры двигателя, работающего с дожиганием генераторного газа в камере, показывает, что достигается практически полное сгорание компонентов топлива при устойчивом процессе горения на любом режиме работы, и одновременно обеспечивается стойкость конструкции смесительной головки к термическому воздействию продуктов сгорания.

Следует отметить, что такое устройство смесительной головки камеры, обладая более высокой проницаемостью газовых каналов по сравнению с форсуночной головкой, например, головкой камеры двигателя лунного модуля, более благоприятно с точки зрения обеспечения устойчивого горения в камере на различных режимах ее работы. Опыт эксплуатации камеры с такой головкой показал, что процесс горения в камере устойчив практически на всех возможных режимах.

Суть изобретения поясняется чертежами.

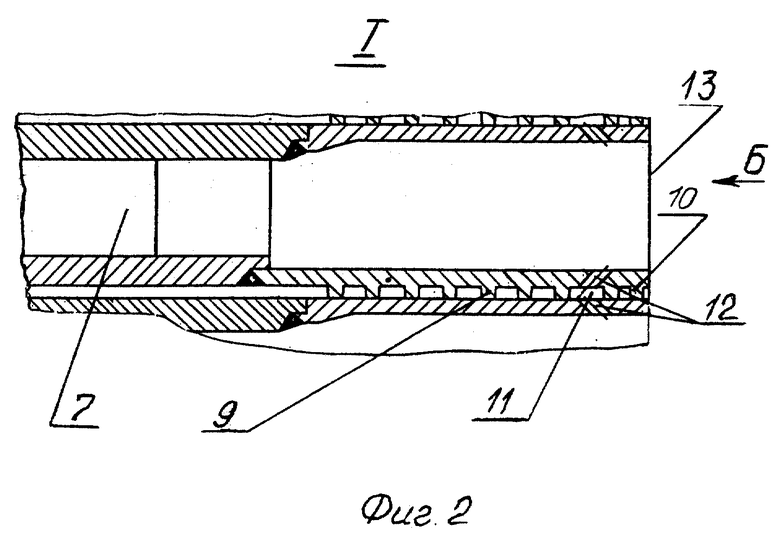

Фиг. 1- общий вид смесительной головки;

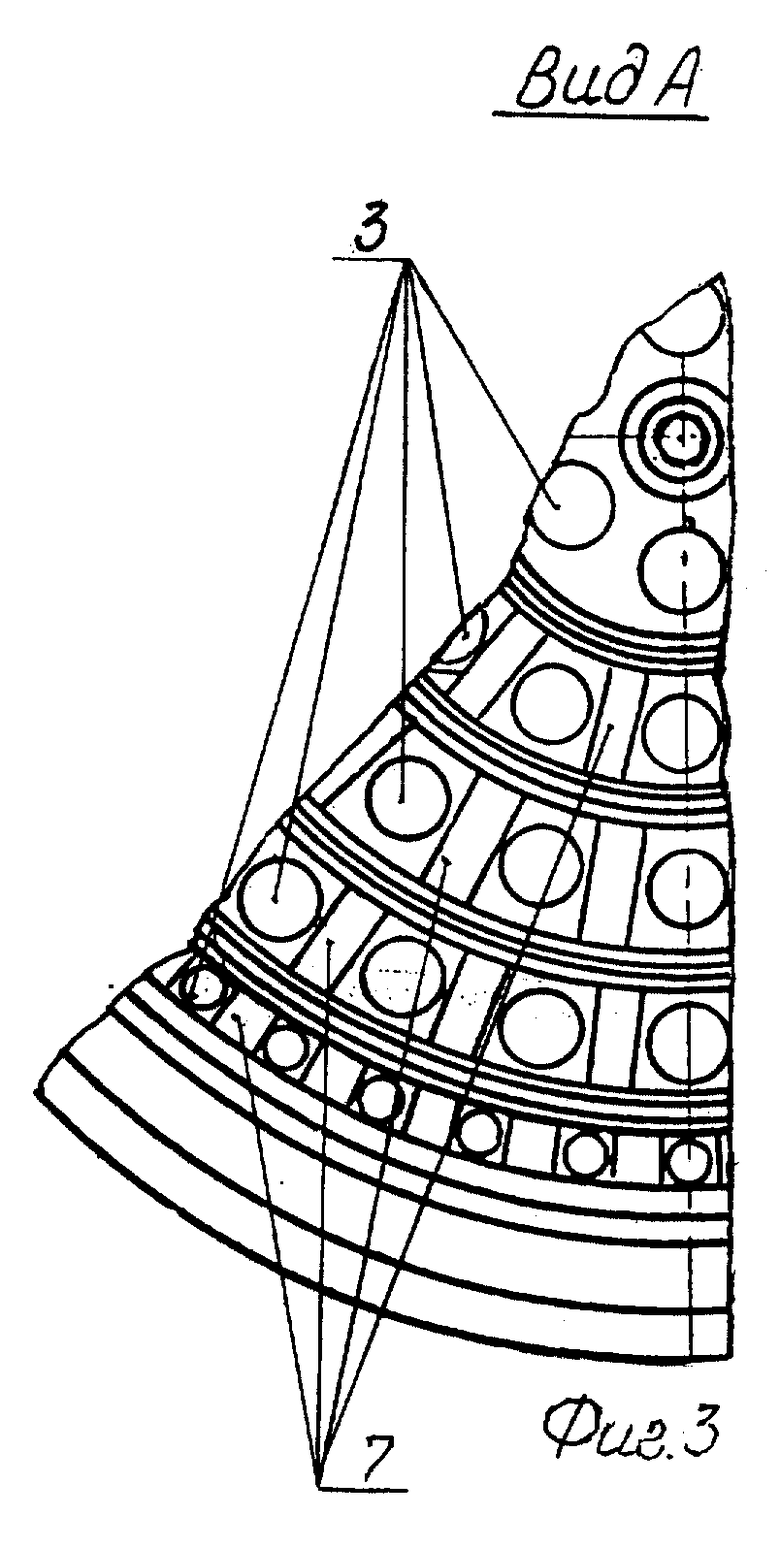

фиг. 2 - смесительный элемент и газовый канал;

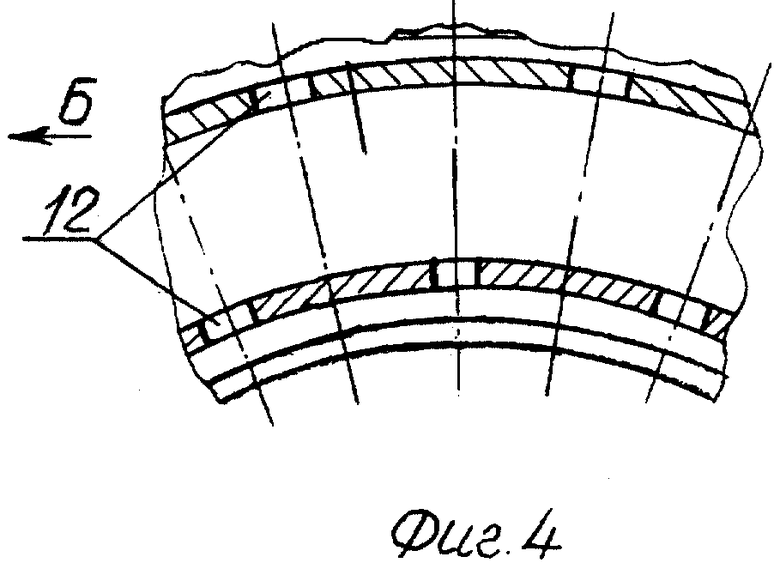

фиг. 3 - вид А на смесительную головку;

фиг. 4 - вид на отверстия жидкого компонента, расположенные со смещением.

Смесительная головка включает в себя силовое днище (1), связанное с диффузором (2) подачи газообразного компонента, выполненное, например, из хромоникелевой стали Х18Н9Т, в котором выполняются дросселирующие отверстия газовых каналов (3). К силовому днищу прикрепляются концентрически расположенные втулки (4), выполненные, например, также из Х18Н9Т, образующие концентрически расположенные каналы жидкого (5) и газообразного (6) компонентов. Втулки, образующие каналы жидкого компонента, соединены между собой перепускными каналами (7), в данном случае выполненными в виде сплющенных трубок. К торцам втулок присоединяются путем пайки или сварки смесительные элементы, состоящие из двух соединенных между собой концентрических колец (8), выполненные из теплопроводного материала, например из медного сплава М-1, содержащие винтовые нарезки (9,10) с образованием коллектора (11) и сквозные отверстия (12). Первая винтовая нарезка (9) по потоку жидкости пропускает весь расход жидкого компонента через данный канал. Поток жидкого компонента через нее одновременно снимает некоторое количество тепла, выделяющееся при горении струй жидкого компонента в газовом канале, и тем самым обеспечивает стойкость конструкции. Одновременно, закрутка потока этой винтовой нарезкой турбулизирует поток жидкого компонента перед сквозными отверстиями горючего (12), создавая тем самым условия для более быстрого разрушения струй жидкости в сносящем потоке газа.

Наклонные отверстия жидкого компонента (12), выходящие в газовые каналы, могут быть как нормальными к направлению газового потока, так и наклонными (как показано на фиг. 2) в соответствии с необходимостью правильного внедрения потока жидкого компонента в поток газа. Подача жидкого компонента с обеих сторон газового канала благоприятствует получению максимально равномерного распределения горючего по сечению газового канала. Этому благоприятствует также смещение отверстий на противоположных стенках газового канала равномерно относительно друг друга.

Вторая винтовая нарезка (10) пропускает через себя расход жидкого компонента, составляющий не более 20% от всего расхода жидкого компонента через данный канал. На выходе из этой нарезки закрученный поток жидкого компонента реагирует с газообразным компонентом, находящимся у торца канала (13). Тем самым обеспечивается выгорание и этого количества газа.

Работает данное устройство смесительной головки следующим образом. Газообразный компонент из газовода от турбины поступает во входной диффузор (2) смесительной головки, протекает через дросселирующие отверстия (3) и поступает в каналы газообразного компонента (6). При движении по ним газ выравнивает неоднородности поля скоростей, возникающие после обтекания перепускных каналов горючего (7). При дальнейшем движении газообразный компонент разрушает поперечные струи жидкого компонента, вытекающие из отверстий (12) с обеих сторон газового канала (6). Образующаяся в результате взаимодействия потоков обоих компонентов топливная смесь горит в непосредственной близости от отверстий жидкого компонента (12), образуя, как правило, у отверстий следы якорного горения, обрамляющие отверстия жидкости. Возникающее интенсивное горение компонентов топлива в газовых каналах образует значительное тепловое сопротивление потоку газа, значение которого может составлять от канала к каналу 0,5-0,75 кг/см2. Нейтрализация этой разности сопротивлений на распределение расходов газа по каналам производится путем специального увеличения гидравлического сопротивления течению газа до 4-5 кгс/см2; для чего на входе в газовые каналы вводятся специальные дросселирующие отверстия (3).

Жидкий компонент поступает в каналы из входного коллектора (на чертеже не показан) смесительной головки через перепускные каналы (7), соединяющие одновременно втулки (4), образующие каналы головки. В каждом канале жидкий компонент протекает через первую винтовую нарезку (9), после чего основной его расход истекает в газовые каналы (6), сгорая там в газообразном компоненте. Остальная часть жидкого компонента истекает в камеру через вторую винтовую нарезку (10) и сгорает с газообразным компонентом, находящимся у торцов каналов (13).

Таким образом, совокупность новых признаков, отсутствующих в известных технических решениях, позволяет достичь практически полного сгорания компонентов топлива в камере газожидкостного ракетного двигателя при устойчивом процессе горения на всех режимах работы и обеспечить стойкость конструкции к термическому воздействию продуктов сгорания.

Смесительная головка камеры сгорания жидкостного ракетного двигателя содержит корпус с днищем и установленные на нем втулки, зазоры между которыми образуют кольцевые каналы подвода жидкого и газообразного компонентов. В указанную смесительную головку введены смесительные элементы, закрепленные на выходных концах втулок. Каждый смесительный элемент состоит из двух концентрически соединенных между собой колец, на одной из внутренних поверхностей которых выполнены две винтовые нагрузки с образованием коллектора между ними. Коллектор соединен наклонными отверстиями с каналами подвода газообразного компонента. Наклонные отверстия выполнены на противоположных стенках газового канала, равномерно смещены относительно друг друга. На входе в каналы газообразного компонента выполнены дросселирующие отверстия. Такое выполнение смесительной головки позволяет достигать полного сгорания компонентов топлива в камере газожидкостного ракетного двигателя при устойчивом процессе горения на всех режимах работы двигателя и обеспечить стойкость конструкции к термическому воздействию продуктов сгорания топлива. 4 ил.

Смесительная головка камеры сгорания жидкостного ракетного двигателя, содержащая корпус с днищем и установленные на нем втулки, зазор между которыми образуют кольцевые каналы подвода жидкого и газообразного компонентов, отличающаяся тем, что в нее введены смесительные элементы, закрепленные на выходных торцах втулок, каждый смесительный элемент состоит из двух концентрически соединенных между собой колец, на одной из внутренних поверхностей которых выполнены две винтовые нарезки, с образованием коллектора между ними, коллектор соединен наклонными отверстиями с каналами подвода газообразного компонента, причем наклонные отверстия, выполненные на противоположных стенках газового канала, равномерно смещены относительно друг друга, а на входе в каналы газообразного компонента выполнены дросселирующие отверстия.

| ХАРЬЕ Д.Т | |||

| и др | |||

| Неустойчивость горения в ЖРД | |||

| - М.: Мир, 1975, стр.507, рис.7.50 | |||

| ХАРЬЕ Д.Т | |||

| и др | |||

| Неустойчивость горения в ЖРД | |||

| - М.: Мир, 1975, стр.496, рис.7.41 | |||

| Способ получения строительного материала из смеси измельченного бытового полиэтилена и золы от сжигания осадков сточных вод | 2019 |

|

RU2705120C1 |

| DE 2058583 A, 04.06.1974 | |||

| US 3446024 A, 27.05.1969 | |||

| Способ сжигания топлива в камерах сгорания | 1976 |

|

SU626314A1 |

| Камера сгорания | 1988 |

|

SU1580118A1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 0 |

|

SU169948A1 |

Авторы

Даты

2001-07-20—Публикация

1999-11-15—Подача