Изобретение относится к космической технике, конкретно к способам удаления конденсата из теплообменников-конденсаторов систем кондиционирования воздуха обитаемых отсеков космических аппаратов различного назначения. Кроме того, изобретение может использоваться в наземных системах кондиционирования воздуха, обслуживающих помещения, особо чувствительных к капельной влаге.

В наземной холодильной технике широко используются способы удаления конденсата из влагосборников теплообменников-конденсаторов, именуемых в холодильной технике воздухоохладителями. В этих теплообменниках при работе холодильной установки конденсируется влага из циркулирующего через них воздуха, стекает под действием силы тяжести во влагосборник, конструктивно выполненный в виде поддона и установленный в нижней части теплообменника-конденсатора, из которого конденсат самотеком удаляется, например, в канализацию.

Такой способ удаления конденсата самотеком описан на с.171 справочника серии "Холодильная техника" под названием "Малые холодильные установки и холодильный транспорт", изд. Пищевая промышленность, М., 1978. В космических условиях, где отсутствует сила тяжести, использование способа удаления конденсата из влагосборника самотеком не представляется возможным. Поэтому в системах кондиционирования воздуха космических аппаратов применяются специальные теплообменники-конденсаторы, которые одновременно конденсируют и собирают влагу из атмосферы отсека. Сконденсировавшаяся влага собирается гидрофильными фитилями, проложенными вдоль холодной поверхности и за счет капиллярных сил поступает во влагосборник, заполненный гигроскопичным материалом. Из влагосборника конденсат по мере накопления откачивается в емкости для его хранения путем выжимания его как губки с помощью поршня. Такой способ удаления конденсата выжиманием описан на стр.213 книги под ред. К.П. Феоктистова, Космические аппараты, Москва, изд. Военное издательство, 1983.

Его недостатком является невысокая надежность и большое энергопотребление привода отжимного механизма.

Наибольшее распространение в космической технике получил способ удаления конденсата из влагосборников теплообменников-конденсаторов с гидрофильным материалом путем создания разрежения в капиллярной структуре насосом откачки конденсата. Такой способ описан в статье К.А. Коптелова и др. "Кондиционирование воздуха на пилотируемых орбительных станций", опубликованной на с.6-7 в журнале "Холодильный бизнес", 3, 1999.

Прототипом предлагаемого авторами решения выбран способ удаления конденсата из влагосборника с гидрофильным материалом путем создания разрежения во влагосборнике с помощью гидронасоса. Способ описан на с.175 в книге А.С. Елисеева "Техника космических полетов". Машиностроение, М., 1983.

Данный способ хорошо зарекомендовал себя в длительных космических полетах на орбитальной станции "Мир" и пристыкованных к ней модулях в части энергопотребления и надежности. Однако в ходе беспилотных участков эксплуатации станции выявился существенный недостаток этого способа.

Этот недостаток связан с тем, что в процессе беспилотной эксплуатации станции происходит высыхание капиллярной структуры влагосборника, в результате часто наблюдается ее пересыхание и растрескивание. Поэтому при включении насоса откачки конденсата в работу после длительного периода беспилотной эксплуатации в течение длительного периода времени (10-15 суток) откачать конденсат из влагосборника не удается. Это связано с тем, что в гидрофильном материале влагосборника вблизи подключения входного штуцера насоса происходит наибольшее пересыхание гидрофильного материала и образование трещин в капиллярной структуре, через которые при работе насоса проходит воздух, блокируя поступление конденсата из гидрофильного материала на вход насоса, поскольку гидравлическое сопротивление образовавшихся трещин на порядок меньше гидравлического сопротивления капиллярной структуры.

Следует подчеркнуть, что на беспилотном участке эксплуатации выделение влаги идет только из панелей интерьера станции, а также из воздуха, поскольку он постоянно осушается до минимально-возможного содержания влаги (парциальное давление водяного пара на беспилотном участке не должно превышать 6-7 мм рт. ст.). При длительной работе насоса откачки конденсата на беспилотном участке за счет малого поступления влаги во влагосборник происходит высыхание и растрескивание гидрофильного материала, что делает практически невозможным в дальнейшем откачку конденсата из влагосборника теплообменника-конденсатора в течение нескольких дней.

Кроме того, недостатком способа-прототипа является выброс в атмосферу обитаемого отсека капельной влаги из теплообменника-конденсатора за счет того, что капельная влага конденсируется на холодных поверхностях теплообменника конденсатора, но не откачивается из влагосборника и воздушным потоком выносится в атмосферу отсека.

Известно также устройство для удаления конденсата из влагосборника теплообменника-конденсатора для наземных холодильных установок, включающее дренажный поддон и дренажную трубу. В поддон конденсат стекает по действием силы тяжести по мере накопления на теплообменной поверхности теплообменника-конденсатора. Из поддона по дренажной трубе также самотеком конденсат стекает в канализацию.

Недостатком устройства является невозможность его работы в условиях невесомости. Поэтому в космических аппаратах используются устройства для удаления конденсата с использованием механических отжимных устройств или насосов откачки конденсата, с помощью которых осуществляется удаление конденсата из капиллярной структуры гидрофильного материала.

Устройство для регулирования влажности воздуха обитаемых отсеков орбитальных станций путем удаления капельной влаги с помощью гидрофильного материала описано в патенте 2118759 от 10.09.98. Данное устройство имеет термоэлектрический охладитель, вентилятор, конденсатор, выполненный в виде основания с ребрами, примыкающими торцами к соответствующей боковой поверхности пластины гидрофильного фитиля, а также патрубком для откачки конденсата и полостью для сбора конденсата, имеющей один слой капиллярной сетки.

Недостатком данного устройства является его высокое энергопотребление вследствие низкой термодинамической эффективности термоэлектрического охладителя.

Устройство удаления конденсата с помощью поршня описано на с.213 в книге под ред. К.П. Феоктистова "Космические аппараты", изд. Машиностроение, М., 1983 г. Его недостатками являются невысокая надежность и большое энергопотребление в момент работы. Кроме того, при работе с конденсатом при длительных перерывах, например на беспилотных участках, происходит залипание подвижных деталей отжимного механизма вследствие высыхания конденсата на стенках поршня. Из-за этого недостатка в настоящее время от этих устройств отказались практически все разработчики систем кондиционирования воздуха для космических аппаратов и перешли к использованию для удаления конденсата из гидрофильного материала влагосборника теплообменника-конденсатора электромеханических насосов откачки конденсата. С помощью этого насоса вакуумируется капиллярная структура гидрофильного материала влагосборника и за счет перепада давления конденсат удаляется из пористой структуры гидрофильного материала влагосборника теплообменника-конденсатора.

Такое устройство, выбранное авторами за прототип, описано на с.175-176 в книге А.С. Елисеева "Техника космических полетов", изд. Машиностроение, М., 1983.

В прототипе устройства имеется влагосборник теплообменника-конденсатора, заполненный гигроскопичным материалом, и насос откачки конденсата, вход которого связан трубопроводом с влагосборником теплообменника-конденсатора, а выход связан трубопроводом со сборником конденсата.

Его основным недостатком является невысокая надежность удаления конденсата из пористой структуры гидрофильного материала влагосборника теплообменника-конденсатора после длительного режима консервации. Это связано с тем, что в процессе работы по осушению атмосферы гермоотсека на беспилотном участке эксплуатации происходит пересыхание фитиля и его растрескивание, в результате чего образуются сквозные трещины в его структуре. Эти трещины в несколько раз снижают гидравлическое сопротивление фитиля, поэтому через эти трещины при создании разрежения при работе насоса откачки конденсата проходит воздух, блокируя откачку конденсата.

Задачей изобретения является повышение надежности способа удаления конденсата и устройства для его осуществления за счет понижения уровня влажности на начальном этапе эксплуатации после длительной консервации и исключения выбросов конденсата в атмосферу гермоотсека за счет восстановления влагопроводящих свойств капиллярной структуры гидрофильного материала после длительной консервации.

Поставленная задача решается тем, что в способе удаления конденсата из теплообменника-конденсатора с гидрофильным материалом после консервации, включающем вакуумирование капиллярной структуры гидрофильного материала, перед каждым вакуумированием после консервации проводят заполнение капиллярной структуры гидрофильного материала водой до максимальной насыщенности при повышении температуры воздуха до максимально-допустимой комфортной температуры воздуха гермоотсека, причем заполнение капиллярной структуры водой ведут в направлении, обратном направлению движения конденсата при удалении влаги, выдерживают максимальное заполнение капиллярной структуры не менее времени набухания гидрофильного материала.

В части устройства для реализации способа удаления конденсата по п.1 поставленная задача решается тем, что в устройство удаления конденсата, включающее насос откачки конденсата, вход которого связан трубопроводом с влагосборником теплообменника-конденсатора, а выход связан трубопроводом со сборником конденсата, введены емкость, разделенная эластичным разделителем сред на газовую и жидкостную полости, и четыре запорных клапана, первый запорный клапан установлен на входе в насос откачки конденсата, второй запорный клапан установлен на трубопроводе, связывающем выход насоса и сборник конденсата, трубопровод между входом насоса и первым запорным клапаном связан через третий запорный клапан с окружающей атмосферой, газовая полость емкости связана с трубопроводом, соединяющем выход насоса откачки конденсата и сборник конденсата, жидкостная полость емкости через четвертый запорный клапан гидравлически связана с трубопроводом, соединяющем первый запорный клапан и влагосборник теплообменника-конденсатора, и заправлена водой, в количестве не менее объема жидкости, содержащейся во влагосборнике теплообменника-конденсатора при его максимальном заполнении.

Заполнение капиллярной структуры водой в направлении, обратном направлению движения конденсата при его откачке насосом, позволяет практически за 1-2 минуты гарантированно заполнить все поры и капилляры гидрофильного материала влагосборника. Температура окружающей среды, равная максимально-допустимой комфортной температуре, позволяет ускорить процесс восстановления пересохшей капиллярной структуры, не принося никаких неудобств членам экипажа, выполняющим эту работу. Время набухания капиллярной структуры, при котором в гидрофильном материале устраняются возникшие от пересыхания трещины, определяется экспериментальным путем для каждого типа материала. Например, для пенополивинилформали, наиболее широко использующейся во влагосборниках, оно составляет около 2 часов. Нагрев окружающего воздуха, в нашем случае атмосферы гермоотсека, может осуществляться с помощью бортовых воздушных электронагревателей.

Что касается устройства, то введение в его состав емкости с водой и четырех клапанов, соединенных в соответствии с формулой изобретения, позволяет реализовать этой способ без всяких проблем.

Таким образом, все указанные признаки предлагаемого способа и устройства являются необходимыми и достаточными для достижения поставленной цели.

Рассмотрим конкретно предложенный способ удаления конденсата и устройство для его реализации применительно к служебному модулю российского сегмента международной космической станции.

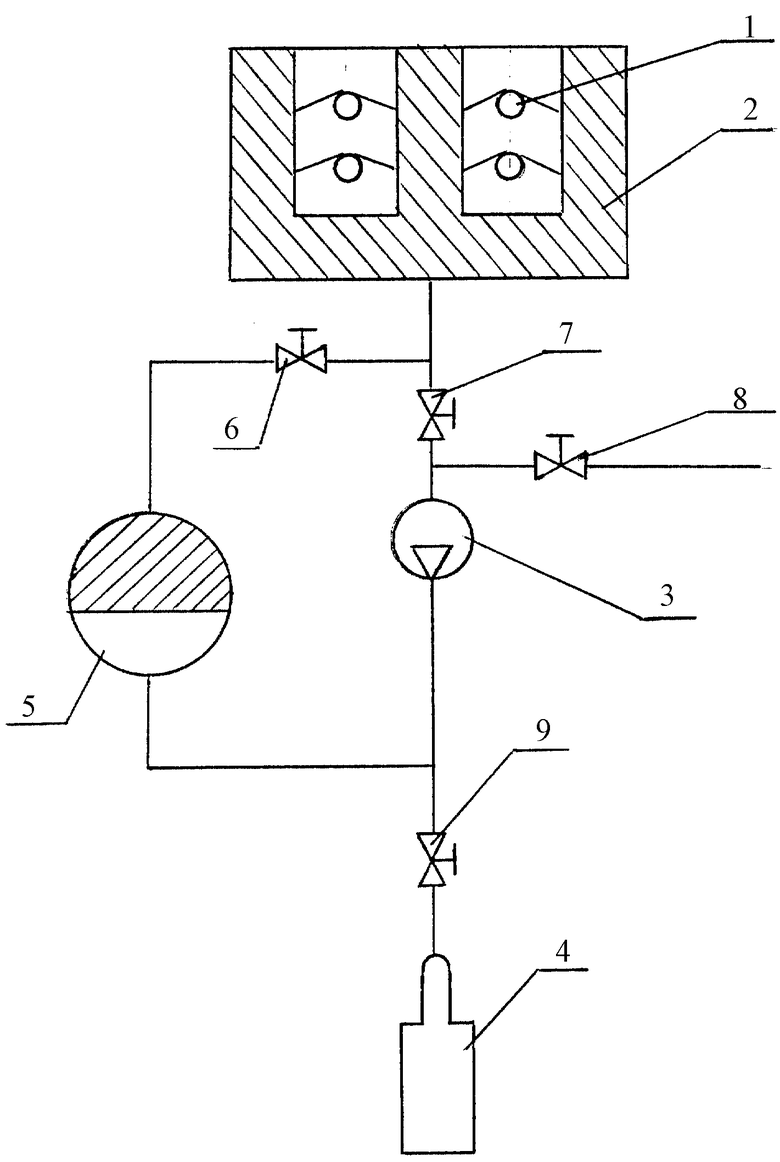

На чертеже схематично изображено предлагаемое устройство для удаления конденсата из влагосборника теплообменника-конденсатора.

Теплообменник-конденсатор 1 содержит влагосборник 2, выполненный из гидрофильного материала с пористой структурой. Влагосборник 2 связан трубопроводом, включающим запорный клапан 7, с входом насоса откачки конденсата 3, а выход насоса связан трубопроводом, включающим запорный клапан 9, со сборником конденсата 4. Емкость 5 с эластичным разделителем сред имеет газовую полость, связанную трубопроводом с участком трубопровода, соединяющим выход насоса 3 и запорный клапан 9. Жидкостная полость емкости через запорный клапан 6 гидравлически связана с трубопроводом, соединяющим влагосборник 2 и запорный клапан 7. Трубопровод между входом насоса откачки конденсата 3 и запорным клапаном 7 связан через запорный клапан 8 с окружающей атмосферой.

Предложенный способ удаления конденсата реализуется с помощью описанного устройства следующим образом.

После длительной консервации перед вакуумированием влагосборника 2 путем включения насоса 3 на откачку конденсата закрывают запорные клапаны 7 и 9, при этом открывают запорные клапаны 6 и 8. После этого, включив насос откачки конденсата 3 в работу, заполняют гидрофильный материал влагосборника 2 теплообменника-конденсатора 1 водой при температуре окружающей среды, равной максимально-допустимой комфортной температуре воздуха в гермоотсеке, из жидкостной полости емкости 5, контролируя заполнение влагосборника 2 по выходу капельной влаги из корпуса теплообменника-конденсатора 1. После этого закрывают запорные клапаны 6 и 8.

Затем выдерживают заполненное состояние влагосборника 2 в течение времени, достаточного для максимального набухания гидрофильного материала, в нашем случае не менее 2-3 часов для пенополифинилформали, используемой в качестве капиллярной структуры влагосборника теплообменника-конденсатора.

По истечении этого времени открывают запорные клапаны 7 и 9 и включают в работу насос откачки конденсата 3, который удаляет конденсат из влагосборника 2 путем вакуумирования пористой структуры гидрофильного материала.

Предложенный способ удаления конденсата и устройство для его реализации в полном объеме предлагается использовать при натурной эксплуатации служебного модуля российского сегмента международной космической станции. Экспериментальную проверку предложенные способ и устройство прошли на заключительном этапе эксплуатации долговременной орбитальной станции "Мир", где были определены времена набухания гидрофильного материала, а также влияние температуры заправляемой воды на время набухания. Проведенные эксперименты подтвердили правильность и эффективность предложенных авторами решений. До внедрения данных решений система кондиционирования воздуха по 15-20 часов после длительной консервации работала без откачки конденсата, что приводило к значительному повышению уровня влажности воздуха в гермоотсеке и даже конденсации его на металлическом корпусе гермоотсека.

В настоящее время после проведения описанных работ на орбитальной станции "Мир" насос откачки конденсата после включения системы кондиционирования в работу начал работать сразу после выдержки влагосборника в режиме максимального заполнения, что позволило снизить уровень влажности воздуха в гермоотсеке в период расконсервации станции после длительно беспилотного участка полета до требуемого уровня, исключающего выпадение конденсата на стенках гермоотсека.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДИЛЬНО-СУШИЛЬНЫЙ АГРЕГАТ | 1999 |

|

RU2165380C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ВЛАЖНОСТИ ВОЗДУХА В ОБИТАЕМОМ ОТСЕКЕ ПИЛОТИРУЕМОГО КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2361789C2 |

| ОСУШИТЕЛЬ ВОЗДУХА ГЕРМЕТИЧНЫХ ОТСЕКОВ КОСМИЧЕСКИХ АППАРАТОВ | 2000 |

|

RU2180421C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И ОСУШКИ ГАЗОВОЙ СРЕДЫ | 2000 |

|

RU2182687C2 |

| АВТОНОМНЫЙ КОНДИЦИОНЕР С ВОДЯНЫМ КОНДЕНСАТОРОМ | 1999 |

|

RU2156923C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ГИДРАВЛИЧЕСКОЙ СИСТЕМЕ ТЕРМОРЕГУЛИРОВАНИЯ С ГАЗОЖИДКОСТНЫМ КОМПЕНСАТОРОМ КОСМИЧЕСКОГО АППАРАТА | 1999 |

|

RU2160217C1 |

| ХОЛОДИЛЬНИК ДЛЯ ОБИТАЕМОГО ГЕРМООТСЕКА | 2000 |

|

RU2182103C2 |

| Устройство для осушки воздуха герметичных отсеков космических аппаратов | 2023 |

|

RU2821278C1 |

| ЭЛЕКТРОЛИЗНАЯ УСТАНОВКА КОСМИЧЕСКОГО НАЗНАЧЕНИЯ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2013 |

|

RU2543048C2 |

| СПОСОБ СУШКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ГИДРОСИСТЕМЫ | 2000 |

|

RU2182691C1 |

Изобретение относится к космической технике, конкретно к способам удаления конденсата из теплообменников-конденсаторов систем кондиционирования воздуха обитаемых отсеков космических аппаратов различного назначения и устройствам для его осуществления. Кроме того, изобретение может использоваться в наземных системах кондиционирования воздуха, обслуживающих помещения, особо чувствительных к капельной влаге. Способ удаления конденсата из влагосборника теплообменника-конденсатора с гидрофильным материалом включает вакуумирование капиллярной структуры гидрофильного материала, перед каждым вакуумированием после консерванции повышают температуру окружающего воздуха до максимально-допустимой комфортной температуры, после чего проводят заполнение капиллярной структуры гидрофильного материала водой до максимальной насыщенности этого материала, причем заполнение капиллярной структуры водой ведут в направлении, обратном направлению движения конденсата при удалении влаги, и выдерживают максимальное заполнение капиллярной структуры не менее времени набухания гидрофильного материала. Устройство включает насос откачки конденсата, вход которого связан трубопроводом с влагосборником теплообменника-конденсатора, а выход связан трубопроводом со сборником конденсата, при этом в состав устройства введены емкость, разделенная эластичным разделителем сред на газовую и жидкостную полости, и четыре запорных клапана, первый запорный клапан установлен на входе в насос откачки конденсата, второй запорный клапан установлен на трубопроводе, связывающем выход насоса и сборник конденсата, трубопровод между входом насоса и первым запорным клапаном связан через третий запорный клапан с окружающей атмосферой, газовая полость емкости соединена с трубопроводом, связывающим выход насоса откачки конденсата и сборник конденсата, жидкостная полость емкости через четвертый запорный клапан гидравлически связана с трубопроводом, соединяющим первый запорный клапан и влагосборник теплообменника-конденсатора, и заправлена водой в количестве не менее объема жидкости, содержащейся во влагосборнике теплообменника-конденсатора при его максимальном заполнении. Техническим результатом является повышение надежности способа удаления конденсата и устройства для его реализации и исключение выбросов конденсата в атмосферу гермоотсека за счет восстановления влагопроводящих свойств капиллярной структуры гидрофильного материала после длительной консервации. 2 с.п. ф-лы, 1 ил.

| ЕЛИСЕЕВ А.С | |||

| Техника космических полетов, Москва, Машиностроение, 1983, с.175 | |||

| Влагоотделитель | 1990 |

|

SU1707438A1 |

| Устройство для осушки сжатого воздуха | 1984 |

|

SU1183789A1 |

| СПОСОБ ОСУШКИ ГАЗОВ ВЫМОРАЖИВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2094715C1 |

| US 4987952 A, 29.01.1991 | |||

| ЭМУЛЬСИЯ ДЛЯ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД В СКВАЖИНЕ | 2001 |

|

RU2186959C1 |

Авторы

Даты

2002-06-20—Публикация

2000-08-28—Подача