Изобретение относится к способам сушки внутренних поверхностей гидросистемы, включающей в себя разветвленные трубопроводы с тупиковыми зонами, емкости, агрегаты и узлы с развитой поверхностью перед проверкой ее на герметичность, обеспечивающей повышение эффективности сушки за счет диспергирования связанной влаги в микропорах и микротрещинах гидросистемы выделяющимся из нее газом.

Преимущественная область применения - сушка гидросистем изделий от дистиллированной воды, спирта и изооктана, как правило, покрытых термоизоляцией, с наличием тупиковых зон, к которым предъявляются жесткие требования по диапазону и скорости изменения рабочих температур и давлений при проведении их испытаний.

Известен способ сушки древесины в сушильной камере (RU 94031693 А1, 6 F 26 B 5/04, 3/04), заключающийся в многократном чередовании циклов продувки горячим теплоносителем с отводом выделяющихся паров и вакуумирования.

Недостатком этого способа является его большая продолжительность при использовании для сушки внутренних поверхностей гидросистем с разветвленными трубопроводами и тупиковыми зонами.

Известен метод сушки пиломатериалов (Великобритания, 1446755, F 26 B 3/06, 9/06), заключающийся в их выдержке в напорном сосуде под избыточном давлением горячего насыщенного водяного пара и последующего вакуумирования. Процесс сушки может повторяться.

Недостатком этого метода является невозможность использования в качестве теплоносителя насыщенного водяного пара для удаления жидкости при проведении сушки гидромагистралей изделия в виду возможной его конденсации на внутренних поверхностях гидромагистралей изделия.

Известен способ сушки внутренних полостей изделий (RU 2015469 С1, 5 F 26 B 5/04), заключающийся в последовательности выдержки внутренней полости изделий при избыточном давлении газа, обладающего повышенной растворимостью в воде, до насыщения влаги газом и резкого сброса давления до вакуума, принятый за прототип.

Недостатками этого способа являются:

- отсутствие нагрева изделия при его выдержке под избыточным давлением, что увеличивает время сушки;

- крайне малая эффективность способа из-за большой его продолжительности при использовании для удаления связанной влаги из микротрещин и микропор внутренних поверхностей гидросистем перед проверкой их на герметичность в виду отсутствия цикличности процессов наддува и вакуумирования;

- присутствие в способе процесса резкого сброса избыточного давления до вакуума, что может привести к нарушению прочности изделий, к которым предъявляются жесткие требования по диапазону и скорости изменения рабочих температур и давлений при проведении их испытаний.

Задачей предлагаемого изобретения является увеличение скорости процесса сушки изделий за счет диспергирования связанной влаги в микропорах и микротрещинах гидросистемы выделяющимся из нее газом при циклическом повторении процессов продувки, заправки и выдержки гидросистемы при ее рабочем давлении горячим воздухом, а также вакуумирования, кроме того, возможность использования способа для сушки изделий, к которым предъявляются жесткие требования по диапазону и скорости изменения рабочих температур и давлений при проведении их испытаний.

Сущность изобретения заключается в том, что внутренние поверхности гидросистемы, предварительно осушенные от несвязанной влаги, продувают горячим сжатым воздухом с постоянной максимально допустимой температурой для гидросистемы и давлением, соответствующим ее рабочему давлению, до момента установления постоянного значения температуры воздуха на ее выходе. После этого выход гидросистемы заглушают, заправляют гидромагистрали замкнутой гидросистемы воздухом с параметрами продувки до установления во всей гидросистеме рабочего давления и производят выдержку при рабочем давлении до насыщения связанной влаги в микропорах и микротрещинах гидросистемы газом. Затем гидросистему вакуумируют. Процессы продувки, заправки и выдержки гидросистемы при ее рабочем давлении горячим воздухом, а также вакуумирование циклически повторяют до достижения заданного значения влагосодержания гидросистемы.

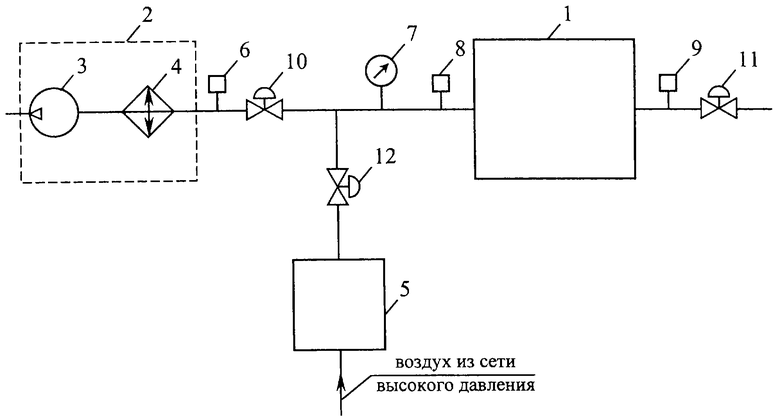

На чертеже приведена принципиальная схема конкретной реализации предлагаемого способа сушки.

Она включает гидросистему (объект сушки) 1, вакуумный агрегат 2, в состав которого входят вакуумный насос 3 и конденсатор (азотная ловушка) 4, электронагреватель 5, датчик давления 6, мановакуумметр 7, датчики температуры 8 и 9, клапаны 10-12.

Вначале внутренние поверхности гидросистемы 1 освобождают от несвязанной влаги. Для этого ее продувают горячим сжатым воздухом с постоянной максимально допустимой температурой для гидросистемы и давлением, соответствующим ее рабочему давлению, с использованием электронагревателя 5 до прекращения появления капель остаточной жидкости на выходе из гидросистемы (клапан 10 закрыт, клапаны 11 и 12 открыты). Давление и температура сжатого воздуха на входе в гидросистему контролируются по мановакуумметру 7 и датчику температуры 8 соответственно. Далее процесс освобождения гидросистемы от несвязанной влаги можно производить различными способами. Сушка конвективным способом целесообразна для гидросистем с небольшой протяженностью при отсутствии в них тупиковых зон. В случае сложных разветвленных гидросистем с наличием в их составе емкостей и тупиковых зон больше подходит метод вакуумирования, поэтому в дальнейшем он и выбран для удаления несвязанной влаги из гидросистемы. Производят откачку магистралей гидросистемы с помощью вакуумного агрегата 2 до остаточного давления 1-0,1 мм рт. ст. (клапаны 11, 12 закрыты, клапан 10 открыт). Контроль остаточного давления осуществляют с помощью датчика давления 6. Для исключения попадания паров осушаемой влаги в вакуумный насос 3 вакуумный агрегат 2 должен быть оснащен конденсатором (азотной ловушкой) 4, постоянно заполненной теплоносителем (жидким азотом). При достижении установившегося значения остаточного давления в гидросистеме до значения 0,1 мм рт. ст. можно считать, что несвязанная влага из внутренних ее поверхностей удалена, что подтверждено экспериментально.

Затем наступает этап удаления связанной влаги в микропорах и микротрещинах внутренних поверхностей гидросистемы. Для этого гидросистему продувают с использованием электронагревателя 5 горячим сжатым воздухом с постоянной максимально допустимой температурой для гидросистемы и давлением, соответствующим ее рабочему давлению, до момента установления постоянного значения температуры воздуха на ее выходе (клапан 10 закрыт, клапаны 11 и 12 открыты). Давление и температура сжатого воздуха контролируются по мановакуумметру 7 и датчику температуры 8 соответственно. Контроль температуры воздуха на выходе из гидросистемы производится по датчику температуры 9. Затем закрывают клапан 11. Заправляют гидромагистрали замкнутой гидросистемы воздухом с параметрами продувки до установления во всей гидросистеме рабочего давления (клапаны 10, 11 закрыты, клапан 12 открыт). Давление и температура сжатого воздуха контролируются по мановакуумметру 7 и датчику температуры 8 соответственно. После этого закрывают клапан 12. Производят выдержку при рабочем давлении до насыщения связанной влаги в микропорах и микротрещинах гидросистемы газом. Затем стравливают давление в гидросистеме до атмосферного (клапаны 10, 12 закрыты, клапан 11 открыт). Контроль давления осуществляется по мановакуумметру 7. Производят откачку гидросистемы с помощью вакуумного агрегата 2 до достижения минимального установившегося значения остаточного давления (клапаны 11, 12 закрыты, клапан 10 открыт). Контроль давления осуществляют с помощью датчика давления 6. Процессы продувки, заправки и выдержки гидросистемы при ее рабочем давлении горячим воздухом, а также вакуумирование циклически повторяют до достижения заданного значения ее влагосодержания.

Внутренние поверхности металлических емкостей и трубопроводов можно рассматривать как поверхности, имеющие капиллярно-пористую структуру.

Процесс сушки по скорости уменьшения влажности в материале можно разделить на два периода: постоянный и асимптотический. Первоначально скорость сушки происходит по линейному закону до определенной точки. Влага, испаряющаяся с поверхности, непрерывно заменяется новой, поступающей из внутренних слоев.

В случае конвективной сушки давление пара жидкости на поверхности остается равным давлению насыщения и процесс сушки в этом случае эквивалентен испарению жидкости со свободной поверхности и определяется лишь внешними факторами: температурой, относительной влажностью и скоростью движения тепла, необходимого для испарения.

В случае вакуумной сушки создается разность парциальных давлений пара жидкости между поверхностью жидкости и входным патрубком вакуумного насоса, а также поверхностью его составной части - азотной ловушки или конденсатора. Уменьшение давления резко увеличивает интенсивность испарения за счет повышения коэффициента массообмена, который в первом приближении обратно пропорционален давлению.

Во втором периоде сушки скорость подачи влаги на поверхность замедляется и асимптотически приближается к нулю.

Предлагаемый способ ориентирован на проведение сушки изделий, как правило, покрытых термоизоляцией с наличием тупиковых зон, к которым предъявляются жесткие требования по диапазону и скорости изменения рабочих температур и давлений при проведении их испытаний. Он позволяет увеличить скорость сушки на ее втором этапе проведения при удалении жидкости, связанной в капиллярах внутренних поверхностей изделия.

Суть способа заключается в чередовании процессов продувки и выдержки гидросистемы при избыточном давлении горячего сжатого воздуха, а также ее разрежении при одностороннем вакуумировании. При создании избыточного давления воздуха в гидросистеме и выдержке ее в течение определенного времени происходит насыщение жидкости, связанной в капиллярах, воздухом. Повышенные значения давления и температуры воздуха увеличивают скорость диффузии воздуха в связанной влаге и ее массообмен. При дальнейшем разрежении в процессе вакуумной откачки растворенный в жидкости воздух в виде пузырьков вырывается на поверхность капилляра. За счет вскипания жидкости увеличивается площадь ее поверхности, а следовательно, и скорость осушения. Распыление капелек кипящей жидкости способствует еще большему возрастанию интенсивности сушки за счет испарения жидкости с их поверхностей.

Предлагаемое изобретение повышает эффективность процесса сушки изделий перед их проверкой на герметичность за счет диспергирования связанной влаги в микропорах и микротрещинах гидросистемы выделяющимся из нее газом при циклическом повторении процессов продувки, заправки и выдержки гидросистемы при ее рабочем давлении горячим воздухом, а также вакуумирования.

Изобретение относится к способам сушки внутренних поверхностей гидросистем, включающих в себя разветвленные трубопроводы с тупиковыми зонами, емкости, агрегаты и узлы с развитой поверхностью перед проверкой их на герметичность. Сущность изобретения заключается в том, что внутренние поверхности гидросистемы, предварительно осушенные от несвязанной влаги, продувают горячим сжатым воздухом с постоянной максимально допустимой температурой для гидросистемы и давлением, соответствующим ее рабочему давлению, до момента установления постоянного значения температуры воздуха на выходе из гидросистемы, после этого выход гидросистемы заглушают, заправляют гидромагистрали замкнутой гидросистемы воздухом с параметрами продувки до установления во всей гидросистеме рабочего давления, производят выдержку при рабочем давлении до насыщения связанной влаги в микропорах и микротрещинах гидросистемы газом, затем гидросистему вакуумируют, после чего процессы продувки, заправки и выдержки гидросистемы при ее рабочем давлении горячим воздухом, а также вакуумирование циклически повторяют до достижения заданного значения влагосодержания гидросистемы. Изобретение позволит обеспечить повышение эффективности процесса сушки изделий перед их проверкой на герметичность путем диспергирования связанной влаги в микропорах и микротрещинах гидросистемы выделяющимся из нее газом при циклическом повторении процессов продувки, заправки и выдержки гидросистемы при ее рабочем давлении горячим воздухом, а также вакуумирования. 1 ил.

Способ сушки внутренних поверхностей гидросистемы путем выдержки при повышенном давлении до насыщения влаги газом и вакуумирования гидросистемы, отличающийся тем, что внутренние поверхности гидросистемы, предварительно осушенные от несвязанной влаги, продувают горячим сжатым воздухом с постоянной максимально допустимой температурой для гидросистемы и давлением, соответствующим ее рабочему давлению, до момента установления постоянного значения температуры воздуха на выходе из гидросистемы, после этого выход гидросистемы заглушают, заправляют гидромагистрали замкнутой гидросистемы воздухом с параметрами продувки до установления во всей гидросистеме рабочего давления, производят выдержку при рабочем давлении до насыщения связанной влаги в микропорах и микротрещинах гидросистемы газом, затем гидросистему вакуумируют, после чего процессы продувки, заправки и выдержки гидросистемы при ее рабочем давлении горячим воздухом, а также вакуумирование циклически повторяют до достижения заданного значения влагосодержания гидросистемы.

| СПОСОБ СУШКИ ИЗДЕЛИЙ | 1989 |

|

RU2015469C1 |

| СПОСОБ СУШКИ ПОЛЫХ ИЗДЕЛИЙ | 1989 |

|

RU2015465C1 |

| РЕАГЕНТНЫЕ МАТЕРИАЛЫ И СООТВЕТСТВУЮЩИЕ ТЕСТОВЫЕ ЭЛЕМЕНТЫ | 2013 |

|

RU2652888C2 |

| DE 3135091 A1, 17.03.1983. | |||

Авторы

Даты

2002-05-20—Публикация

2000-10-30—Подача