Предлагаемое изобретение относится к области испытания, а именно к устройствам для испытания труб внутренним давлением, предназначено для герметизации труб по наружному диаметру при гидроиспытании на прочность и герметичность.

Известна опрессовочная головка, состоящая из корпуса и размещенной в нем самоуплотняющейся кольцевой манжеты, закрепленной кольцом (а.с. 637754 G 01 M 3/08). Недостатком данной головки является недостаточная надежность устройства при испытании труб при давлении до 70 МПа.

Известна опрессовочная головка, состоящая из корпуса в виде стакана с заходной фаской на внутренней поверхности, уплотнительных элементов, каналов для подвода среды, гильзы с продольными пазами на внешней поверхности, направляющих штифтов, подпружиненных захватов (а.с. 800757 G 01 M 3/08). Недостатком данной конструкции является недостаточная надежность головки при испытании труб при давлении до 70 МПа.

Известна опрессовочная головка, состоящая из корпуса с каналами подвода среды в уплотнительную камеру уплотнительного элемента, армированного угольниками, установленными в месте стыковок секторных вставок, охваченных возвратной пружиной (а. с. 597898 F 16 J 15/46). Недостатком данной конструкции является недостаточная надежность.

Технической задачей является создание надежной автоматически управляемой уплотнительной головки с широким диапазоном типоразмеров испытуемых труб при давлении до 70 МПа.

Данная задача решается за счет конструкции уплотнительной головки, имеющей корпус с каналом подвода среды, соединенного с одной стороны с запорным клапаном, клапаном сброса давления, датчиком давления, управляемыми системой управления, а с другой стороны с уплотнительной камерой, образованной поверхностью кольцевой проточки на боковой поверхности уплотнительного элемента, армированного угольниками, расположенными между секторными вставками, торцевыми поверхностями опорных втулок, между которыми размещен уплотнительный элемент, и внутренней поверхностью дистанционной втулки, имеющей сквозные отверстия по периферии боковой поверхности. При герметизации испытуемой трубы происходит сжатие уплотнительного элемента, сжимающее усилие направлено от периферии к центру. Степень предварительной герметизации трубы уплотнительным элементом контролируется датчиком давления и системой управления, соединенной с последним. При предварительной герметизации трубы происходит образование нулевого зазора между наружной поверхностью трубы и внутренней рабочей поверхностью уплотнительного элемента с секторными вставками. При гидравлическом испытании трубы, за счет одновременного увеличения давления в трубе и в уплотнительной камере, происходит дополнительная герметизация трубы уплотнительными кромками, образованными по рабочей и торцовой поверхности уплотнительного элемента пересечением кольцевой выемки и фаски на внутренней поверхности и пересечением фасок торцовой и боковой поверхностей. Угол наклона фасок на торцовых и внутренней поверхностях уплотнительного элемента равен углу трения. Угольники установлены в пазы уплотнительного элемента, соответствующие профилю основания угольников, с зазором таким образом, что торцовая поверхность угольников, обращенная к секторным вставкам, не выступает над внутренней торцовой поверхностью уплотнительного элемента. Секторные вставки установлены с зазором друг относительно друга таким образом, что своей торцовой поверхностью вставки опираются на внутреннюю торцовую поверхность уплотнительного элемента и одновременно на торцовые поверхности угольников. Секторные вставки зафиксированы штифтами на внутренней торцовой поверхности уплотнительного элемента. Угольники и секторные вставки изготовлены из материала более жесткого, чем уплотнительный элемент, и имеют прочностные свойства не ниже, чем у металлов, например алюминиевых сплавов, а также износостойкое антикоррозионное покрытие. С помощью датчика давления система управления по заданному алгоритму осуществляет контроль над давлением в уплотнительной камере и воздействует на приводы клапана запорного и клапана сброса давления таким образом, что процесс герметизации трубы при испытании происходит в пределах обратимой высокоэластической деформации уплотнительного элемента, а при предварительной герметизации трубы перед заполнением ее водой - без изменения геометрических размеров сечения уплотнительного элемента. Для каждого типоразмера труб предназначен свой уплотнительный элемент, имеющий определенные размеры и допустимое давление герметизации, при достижении которого уплотнительный элемент охватывает трубу по наружной поверхности, сохраняя геометрические размеры своего сечения. Система управления, контролируя градиент давления с помощью датчика давления и комплексный модуль эластомера, характеризующий упругие свойства материала, из которого изготовлен уплотнительный элемент, воздействует на клапан запорный и клапан сброса давления таким образом, что рост давления среды в уплотнительной камере прекращается в момент, когда уплотнительный элемент обжимает трубу по наружной поверхности без изменения геометрических размеров своего сечения.

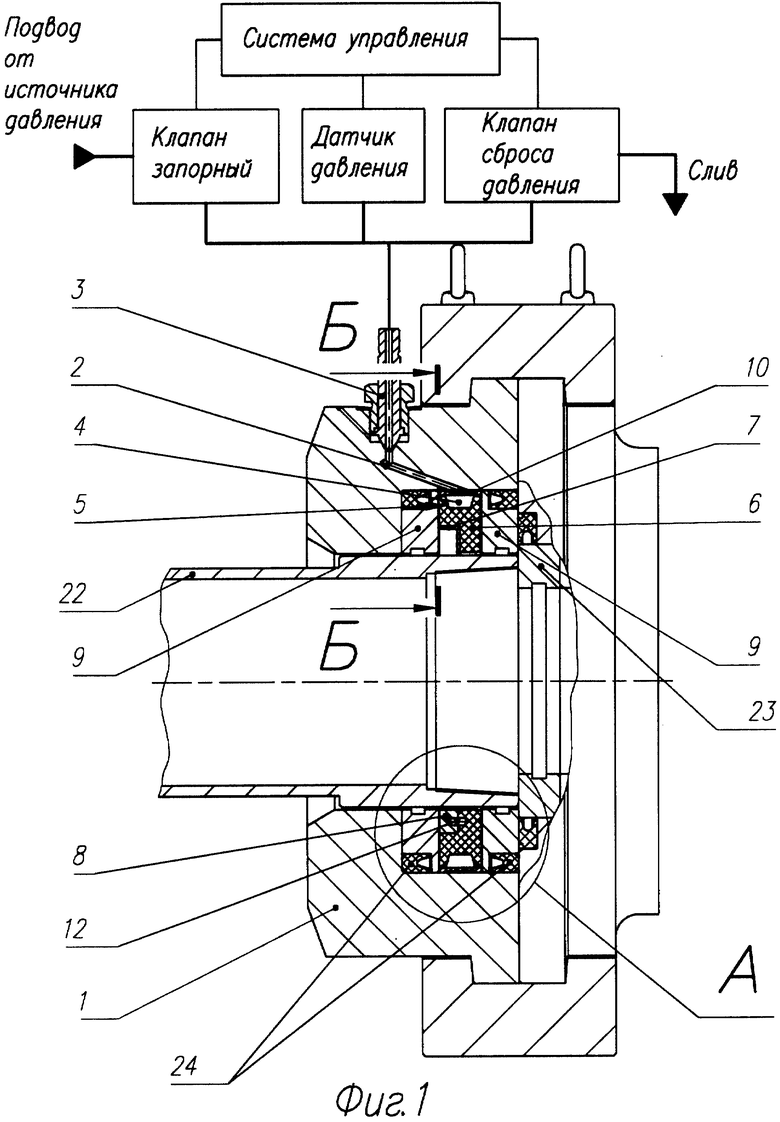

На фиг. 1 изображены уплотнительная головка в разрезе и соединения с клапаном запорным, датчиком давления, клапаном сброса давления и системой управления последними.

На фиг.2 - выносной элемент А на фиг. 1 - фрагмент уплотнительного элемента до подачи давления в уплотнительную камеру.

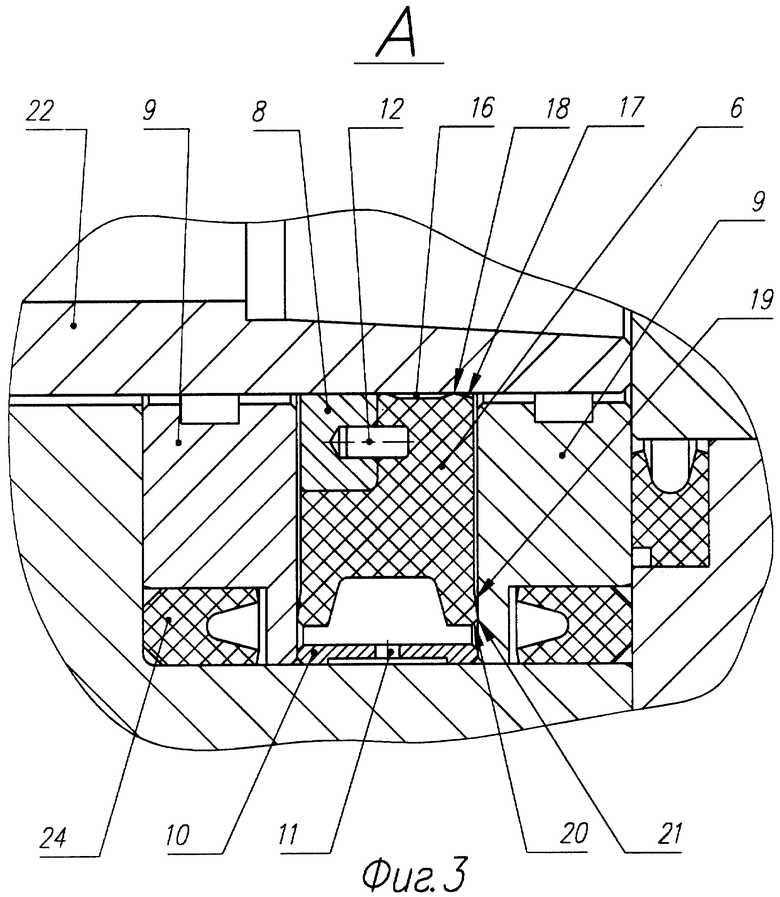

На фиг. 3 - выносной элемент А на фиг.1 - фрагмент уплотнительного элемента при предварительном герметизации трубы.

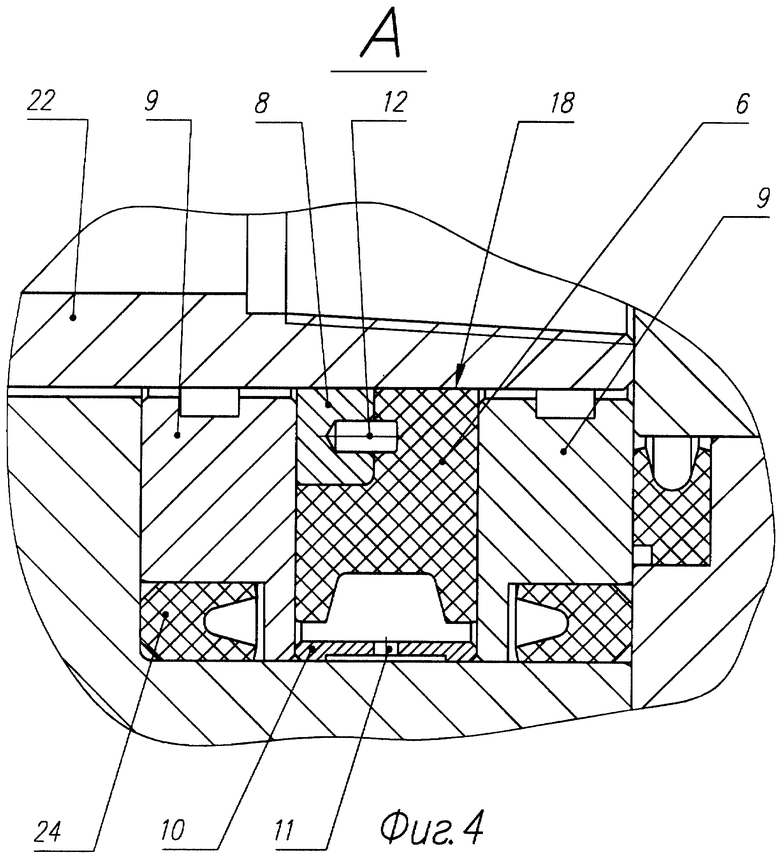

На фиг.4 - выносной элемент А на фиг. 1 - фрагмент уплотнительного элемента в рабочем положении под действием испытательного давления в трубе и в уплотнительной камере.

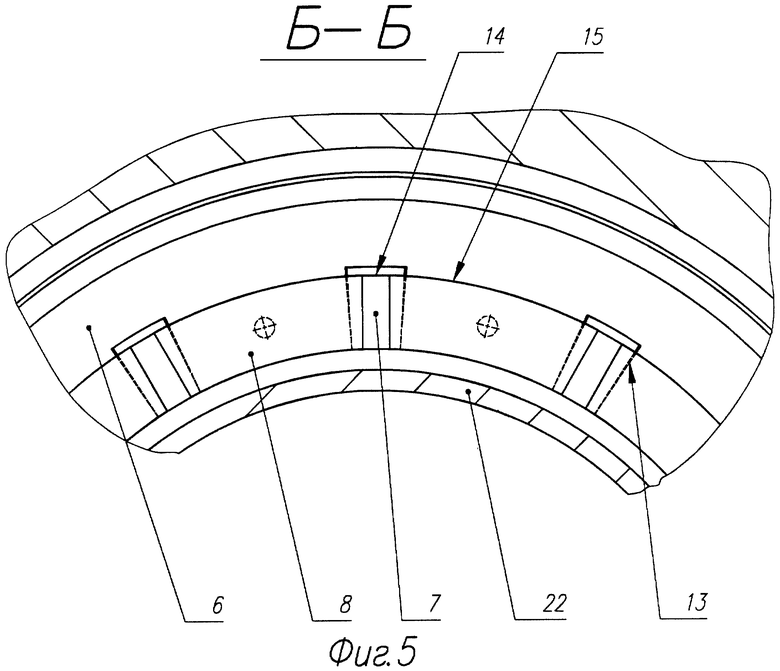

На фиг.5 - разрез Б-Б до подачи давления в уплотнительную камеру.

Уплотнительная головка состоит из корпуса 1 с каналом 2 подвода среды и штуцером 3, соединенным с одной стороны с датчиком давления, клапаном запорным, клапаном сброса давления, связанными с системой управления, а с другой стороны с уплотнительной камерой 4, образованной поверхностью уплотнительного элемента 6, армированного угольниками 7, расположенными между секторными вставками 8, торцовыми поверхностями опорных втулок 9, между которыми размещен уплотнительный элемент 6, и внутренней поверхностью дистанционной втулки 10, также установленной между торцовыми поверхностями опорных втулок 9 и имеющей сквозные отверстия 11 по периферии боковой поверхности. Секторные вставки закреплены штифтами 12 в торце уплотнительного элемента 6 с зазором относительно друг друга, размер которого является расчетным. Угольники 7, имеющие также форму секторов, установлены в торце уплотнительного элемента 6 в пазах 13 соответствующего профиля с расчетным зазором по боковым поверхностям секторов. Плоские и цилиндрические поверхности угольников 7, обращенные к секторным вставкам 8 и соответствующие поверхности уплотнительного элемента 6, образуют в последнем полость без выступов, в которой размещаются секторные вставки 8 таким образом, что радиальные зазоры, полученные расчетным путем, между секторными вставками 8 перекрываются внутренними плоскими и цилиндрическими поверхностями 14 угольников 7. На рабочей поверхности уплотнительного элемента 6 имеется кольцевая выемка 16 и фаска 17, на пересечении которых образуется уплотнительная кромка 18. На торцах уплотнительного элемента 6 имеются фаски 19, а на боковой поверхности его - фаски 20. Фаска 17 внутренней рабочей поверхности и фаски 19 торцовых поверхностей уплотнительного элемента выполнены под углом α, равным углу трения для материала уплотнительного элемента. При испытании труба 22 по наружному диаметру обжимается уплотнительным элементом 6, секторными вставками 8 и обращенными к трубе торцами оснований угольников 7. Уплотнительная головка имеет торцовую втулку 23 и уплотнения 24.

Уплотнительная головка работает следующим образом. Труба 22 подается в уплотнительную головку до упора в торцовую втулку 23, система управления дает команду на открытие клапана запорного и клапана сброса. Уплотнительная камера 4 через штуцер 3, канал 2, отверстия 11 заполняется средой при установке уплотнительной головки. После чего закрывается клапан сброса давления. При нарастании давления в уплотнительной камере 4 уплотнительные кромки 21 герметизируют поверхность и при дальнейшем росте давления происходит радиальное сжатие уплотняющего элемента 6, образуя вместе с секторными вставками нулевой зазор с наружной поверхностью трубы 22. Секторные вставки 8, угольники 7 при сжатии уплотнительного элемента 6 перемещаются к центру (фиг 3). При достижении давления, равного давлению предварительного обжатия трубы, запорный клапан закрывается.

С помощью датчика давления система управления по заданному алгоритму контролирует давление в уплотнительной камере таким образом, что процесс предварительной герметизации трубы 22 при испытании происходит в пределах обратимой высокоэластичной деформации уплотнительного элемента 6 без изменения геометрических размеров сечения последнего (фиг.3). Труба 22 предварительно загерметизирована. Затем система управления дает команду на заполнение трубы 22 средой, и при достижении в ней давления, равного давлению предварительного обжатия трубы, обратный клапан открывается (не показан) и дальнейшее увеличение давления происходит одновременно как в трубе 22, так и в уплотнительной камере 4.

Система управления контролирует градиент давления с помощью датчика давления и комплексный модуль эластомера, характеризующего упругие свойства материала уплотнительного элемента 6, и воздействует на клапан запорный таким образом, что рост давления среды в уплотнительной камере 4 прекращается в момент, когда уплотнительный элемент 6 обжимает трубу 22 по наружной поверхности таким образом, что материал уплотнительного элемента 6 заполняет кольцевую втулку 16 и прижимает фаску 17 к наружной поверхности трубы 22, а угол трения фаски 17 препятствует выдавливанию материала уплотнительного элемента 6 в зазор между наружной поверхностью трубы 22 и внутренней цилиндрической поверхностью опорной втулки 9 (фиг.4). После достижения требуемого давления для испытуемой трубы 22, о чем датчик давления подает сигнал в систему управления, последняя подает сигнал на закрытие запорного клапана. Через время, необходимое для выдержки трубы под давлением, система управления дает команду на открытие клапана сброса давления.

После сброса давления из уплотнительной камеры 4, трубы 22 уплотнительный элемент 6 с секторными вставками 8, угольниками 7 возвращается в исходное положение. После слива среды из трубы 22 последняя извлекается из уплотнительной головки. В процессе испытания труба 22 увеличивается в диаметре, износостойкое антикоррозионное покрытие секторных вставок 8 и угольников 7 препятствует быстрому износу их, увеличивая тем самым межремонтный период уплотнительной головки. Как правило, уплотнительный элемент 6 изготовлен из полиуретана, а секторные вставки 8 и угольники 7 из алюминия.

Таким образом, конструкция данной головки является надежной, обеспечивает испытание труб широкого диапазона типоразмеров при полуавтоматическом режиме испытания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ТРУБ НА ГЕРМЕТИЧНОСТЬ | 2001 |

|

RU2182700C1 |

| УПЛОТНИТЕЛЬНАЯ ГОЛОВКА | 2002 |

|

RU2218498C2 |

| УСТРОЙСТВО ДЛЯ ПРИЕМА И ЗАПУСКА ОЧИСТНЫХ ПОРШНЕЙ | 2000 |

|

RU2204446C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ТРУБ НА ГЕРМЕТИЧНОСТЬ | 2001 |

|

RU2184946C1 |

| КРАН УСТЬЕВОЙ ДВУХШАРОВЫЙ | 2001 |

|

RU2204073C2 |

| ГЕРМЕТИЗАТОР ТРУБЫ ДЛЯ ПЛАШЕЧНОГО ПРЕВЕНТОРА | 2001 |

|

RU2209925C2 |

| ТУРБОКОМПРЕССОР | 2000 |

|

RU2187710C1 |

| ВРАЩАЮЩИЙСЯ УНИВЕРСАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕВЕНТОР | 2001 |

|

RU2208126C2 |

| МЕХАНИЗМ РЕГУЛИРОВКИ ДАВЛЕНИЯ ГАЗОВ АВТОМАТИЧЕСКОГО ОРУЖИЯ | 2011 |

|

RU2461783C1 |

| УПЛОТНЕНИЕ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2003 |

|

RU2256113C2 |

Изобретение относится к области испытательной техники. Изобретение включает корпус с каналом подвода среды, соединенный с одной стороны с запорным клапаном, клапаном сброса давления, а с другой стороны - с уплотнительной камерой, образованной поверхностью кольцевой проточки на боковой поверхности уплотнительного элемента, армированного угольниками, расположенными между секторными вставками, торцовыми поверхностями опорных втулок, между которыми размещен уплотнительный элемент, и внутренней поверхностью дистанционной втулки, имеющей сквозные отверстия по периферии боковой поверхности. В соответствии с изобретением степень сжатия уплотнительного элемента контролируется системой управления, соединенной с датчиком давления, клапаном сброса давления и запорным клапаном. Кроме того, уплотнительный элемент имеет уплотнительные кромки по торцовой и рабочей поверхности, образованные пересечением кольцевой выемки и фаски внутреннего диаметра, и пересечением фасок боковой и торцовых поверхностей. Это способствует повышению надежности устройства. 4 з.п. ф-лы, 5 ил.

| Уплотнение | 1974 |

|

SU597898A1 |

| Устройство для гереметизации труб | 1976 |

|

SU616540A1 |

| US 5156043 А, 20.10.1992 | |||

| US 5861546 А, 19.01.1999 | |||

| DE 1197248 A1, 22.07.1965 | |||

| Способ компенсации искажений астрономических изображений от помех в виде атмосферных турбуленций | 1958 |

|

SU124471A1 |

Авторы

Даты

2002-06-20—Публикация

2001-06-07—Подача