Данное изобретение относится к жестким пенопластам из полиуретана или полиизоцианурата, модифицированного уретаном, к способу их получения и к смесям многоатомных спиртов для использования в упомянутых способах.

Жесткие пенопласты из полиуретана или полиизоцианурата, модифицированного уретаном, готовят, как правило, взаимодействием стехиометрического избытка полиизоцианата с соединениями, реакционноспособными по отношению к изоцианату в присутствии вспенивающих веществ, поверхностно-активных веществ и катализаторов. Одним из применений таких пенопластов является теплоизоляция, например, в зданиях.

Полиэфирполиолы или сложные полиэфирполиолы, как правило, используют в качестве соединений, реакционноспособных по отношению к изоцианату.

Сложные полиэфирполиолы дают превосходные огнестойкие свойства получаемым полиуретановым пенопластам и в некоторых случаях даже менее дорогие, чем полиэфирполиолы.

Третичные амины, как правило, используют в качестве катализатора в системах жестких полиуретановых пенопластов, основанных на сложных полиэфирполиолах. Встречающейся проблемой при использовании третичных аминовых катализаторов в этих системах сложных полиэфирных жестких пенопластов является то, что сшитая масса получается во время, когда пенопласт еще не полностью заполняет полость (например, ламинированной строительной панели). Это ведет к проблеме размерной стабильности из-за проблем распределения плотности и растяжения ячеек получаемого пенопласта.

Следовательно, целью настоящего изобретения является обеспечение способа получения жестких полиуретановых пенопластов, не имеющих вышеупомянутых недостатков.

Согласно настоящему изобретению предлагается способ получения жестких пенопластов из полиуретана или полиизоцианурата, модифицированного уретаном, посредством реагирования органического полиизоционатного состава с составом, реакционноспособным по отношению к изоцианату, включающим сложный полиэфирполиол, в присутствии аминового катализатора (В), отличающегося тем, что рКa сопряженной аммониевой соли амина (ВН+) равно менее чем 12, предпочтительно менее чем 10, более предпочтительно менее чем 8.

РКa=-log Кa=-log [В] [H+]/[BH+]

Получают приемлемый профиль подъема, имеющий быстрый начальный подъем пены, ведущий к способности легко перерабатываться, в результате чего получают улучшенное распределение плотности, более низкое минимальное значение стабильной плотности и веса заполнения и более высокую прочность на сжатие пенопласта.

Предпочтительные катализаторы, которые следует использовать в способе настоящего изобретения, включают алифатические и ароматические третичные амины, предпочтительно содержащие дополнительный гетероатом в кольце или функциональные группы, имеющие положительный индуктивный и/или положительный мезомерный эффект (например, алкильные группы или аминогруппы). Примеры включают 2,2'-диморфолиндиэтиловый эфир, Texacat DP-914 (продаваемый компанией Техасе Chemical), N,N-диметилпиперазин, 1-метилимидазол, 2-метил-1-винилимидазол, 1-аллилимидазол, 1-фенилимидазол, 1,2,4,5-тетраметилимидазол, 1(3-аминопропил) имидазол, пиримидазол, 4-диметиламинопиридин, 4-пирролидинопиридин, 4-морфолинопиридин, 4-метилпиридин, N-дoдeцил-2-мeтилимидaзoл и триазины, как, например, трис(диметиламинопропил)гексагидротриазин. Особенно предпочтительными катализаторами являются 2,2'-диморфолинодиэтиловый эфир, Texacat DP-914, 1-метилимидазол, 4-диметиламинопиридин. Один или более из описанных выше катализаторов могут быть использованы в способе по настоящему изобретению.

Некоторые из описанных выше катализаторов известны при производстве пенополиуретанов, прежде всего при производстве гибкого пенопласта (смотри, например, патенты US 5430071, US 3645925, US 3661808, US 4228248, ЕР 672696, ЕР 401787). Их использование в системах жестких пенополиуретанов, основанных на сложных полиэфирполиолах, не было описано ранее.

В общем, вышеописанные катализаторы используют согласно настоящему изобретению в количестве между 0,05 и 5%, предпочтительно между 0,1 и 4% весовых, в расчете на вес состава, реакционноспособного по отношению к изоцианату.

В дополнение к вышеописанному катализатору могут быть использованы другие катализаторы, известные при производстве жесткого пенополиуретана. Они включают алифатические третичные амины, имеющие значение рКa выше 12. Примеры дополнительных аминовых катализаторов включают диметилбензиламин, бис-диметиламиноэтиловый эфир (Niax Аl, продаваемый OSi) и пентаметилдиэтилентриамин (Desmorapid PV, продаваемый BASF). Особенно предпочтительным является добавление Desmorapid PV; профиль реакции является дополнительно сглаженным. Упомянутые дополнительные катализаторы, как правило, используют в количествах, меняющихся между 0,01 и 5%, предпочтительно между 0,05 и 2% весовых, основанных на весе состава, реакционноспособного по отношению к изоцианату.

Термин "сложный полиэфирполиол", использованный здесь, включает любой сложный полиэфирполиол, имеющий число функциональных гидроксильных групп по крайней мере 2, где большинство периодически повторяющихся звеньев содержат сложноэфирные связи и молекулярный вес равен по крайней мере 400.

Сложный полиэфирполиол для использования по настоящему изобретению преимущественно имеет среднее число функциональных групп от примерно 1,8 до 8, предпочтительно примерно от 2 до 6 и более предпочтительно примерно от 2 до 2,5. Их значения числа гидроксилов, как правило, попадает внутрь диапазона от примерно 15 до 750, предпочтительно примерно от 30 до 550 и более предпочтительно примерно от 200 до 550 мг КОН/г. Молекулярный вес сложного полиэфирполиола, как правило, попадает внутрь диапазона от примерно 400 до примерно 10000, предпочтительно от примерно 1000 до примерно 6000. Предпочтительно сложные полифирполиолы имеют кислотное число между 0,1 и 20 мг КОН/г; в общем кислотное число может быть таким же высоким, как 90 мг КОН/г.

Сложные полиэфирполиолы по настоящему изобретению могут быть приготовлены по известным методикам из поликарбоновых кислот или кислотных производных, как например ангидрид или сложный эфир поликарбоновой кислоты, и любого многоатомного спирта. Компоненты поликислоты и/или многоатомного спирта могут быть использованы как смеси двух или более соединений при приготовлении сложных полиэфирполиолов.

Многоатомные спирты могут быть алифатическими, циклоалифатическими, ароматическими и/или гетероциклическими. Низкомолекулярные алифатические многоатомные спирты, такие как алифатические двухатомные спирты, имеющие не более, чем примерно 20 атомов углерода, являются крайне удовлетворительными. Многоатомные спирты необязательно могут включать заместители, которые инертны в реакции, например, хлор или бром и/или могут быть незамещенными. Также могут быть использованы подходящие аминоспирты, такие как, например, моноэтаноламин, диэтаноламин, триэтаноламин или подобные. Предпочтительным компонентом многоатомного спирта является гликоль. Гликоли могут содержать гетероатомы (например, тиодигликоль) или могут состоять исключительно из атомов углерода, водорода и кислорода. Благоприятным является, чтобы они были простыми гликолями с общей формулой СnН2n(ОН)2 или полигликолями, отделенными промежуточными эфирными связями в углеводородной цепи, как представлено общей формулой CnH2nOx(ОН)2. Примеры подходящих многоатомных спиртов включают: этиленгликоль, пропиленгликоль-(1, 2) и -(1, 3), бутиленгликоль-(1, 4) и -(2, 3), гександиол-(1, 6), октандиол-(1, 8), неопентилгликоль, 1, 4-бисгидроксиметилциклогексан, 2-метил-1,3-пропандиол, глицерин, триметилолэтан, гексантриол-(1, 2, 6), бутантриол-(1, 2, 4), гидрохинон, метилглюкозид, триэтиленгликоль, тетраэтиленгликоль и высшие полиэтиленгликоли, дипропиленгликоль и высшие полипропиленгликоли, диэтиленгликоль, глицерин, пентаэритрит, триметилолпропан, сорбит, маннит, дибутиленгликоль и высшие полибутиленовые спирты. Особенно подходящими многоатомными спиртами являются алкиленовые гликоли и оксиалкиленовые гликоли, как, например, этиленгликоль, диэтиленгликоль, дипропиленгликоль, триэтиленгликоль, трипропиленгликоль, тетраэтиленгликоль, тетрапропиленгликоль, триметиленгликоль, тетраметиленгликоль и 1,4-циклогександиметанол (1,4-бис-гидроксиметилциклогексан).

Компонент поликарбоновой кислоты может быть алифатическим, циклоалифатическим, ароматическим и/или гетероциклическим и может быть необязательно замещенным, например атомами галогена и/или может быть незамещенным. Примеры подходящих карбоновых кислот и их производных для получения сложных олигоэфирполиолов включают: щавелевую кислоту, малоновую кислоту, адипиновую кислоту, глутаровую кислоту, янтарную кислоту, пимелиновую кислоту, субериновую кислоту, азелаиновую кислоту, себациновую кислоту, фталевую кислоту, ангидрид фталевой кислоты, тетрафталевый ангидрид, изофталевую кислоту, тетрафталевую кислоту, тримеллитовую кислоту, ангидрид тетрагидрофталевой кислоты, диангидрид пиромеллитовой кислоты, ангидрид гексагидрофталевой кислоты, ангидрид тетрахлорфталевой кислоты, эндометилен тетрагидрофталевый ангидрид, ангидрид глутаровой кислоты, малеиновую кислоту, ангидрид малеиновой кислоты, сложный диметиловый эфир терефталевой кислоты, сложный бис-гликолевый эфир терефталевой кислоты, фумаровую кислоту, двухосновные и трехосновные ненасыщенные жирные кислоты, необязательно смешанные с одноосновными ненасыщенными жирными кислотами, такими как олеиновые кислоты.

Хотя сложные полиэфирполиолы могут быть приготовлены из в значительной степени чистых реагирующих материалов, могут быть использованы более сложные ингредиенты, такие как побочные фракции, отходы или скраповые остатки от производства фталевой кислоты, тетрафталевой кислоты, диметилтерефталата, полиэтилентерефталата и тому подобного. Эти составы могут быть конвертированы посредством реакции с многоатомными спиртами в сложные полиэфирполиолы посредством обычных процедур переэтерификации или этерификации.

Получение сложных полиэфирполиолов осуществляют простым взаимодействием поликарбоновой кислоты или производного кислоты с компонентом многоатомного спирта известным способом до тех пор, пока значения гидроксилов и кислотных групп реакционной смеси не попадут в требуемый диапазон. После переэтерификации или этерификации реакционный продукт может необязательно взаимодействовать с алкиленоксидом.

Термин "сложный полиэфирполиол", как здесь использовано, включает любые малые количества непрореагировавшего многоатомного спирта, оставшиеся после получения сложного полиэфирполиола и/или неэтерифицированный многоатомный спирт (например, гликоль), добавленный после получения. Сложный полиэфирполиол может благоприятно включать до примерно 40% по весу свободного гликоля. Предпочтительно, содержание свободного гликоля равно от 2 до 30, более предпочтительно от 2 до 15% по весу от общего веса компонента сложного полиэфирполиола.

Согласно настоящему изобретению могут быть использованы алифатические и/или ароматические сложные полиэфирполиолы. Могут быть использованы смеси двух или более различных сложных полиэфирполиолов.

Согласно настоящему изобретению сложные полиэфирполиолы, описанные выше, могут составлять все количество реакционной смеси? реагировавшей с полиизоцианатом; однако понимается, что эти полиолы могут быть также использованы смешанными с другими соединениями, реакционноспособными по отношению к изоцианату, которые обычно используются; предпочтительно по крайней мере 10% по весу, более предпочтительно по крайней мере 20% по весу от общего веса соединений, реакционноспособных по отношению к изоцианату, являются сложными полиэфирполиолами, как описано выше.

Соединения, реакционноспособные по отношению к изоцианату, которые могут быть применены в комбинации с сложными полиэфирполиолами при приготовлении жестких пенополиуретанов по настоящему изобретению, включают любое из известных соединений для этой цели. Особенно важными при получении жестких пенопластов являются полиолы и смеси полиолов, имеющие среднее гидроксильное число от 300 до 1000, особенно от 300 до 700 мг КОН/г, и гидроксильную функциональность от 2 до 8, особенно от 3 до 8. Подходящие полиолы были полностью описаны в известном уровне техники и включают продукты реакции алкиленоксидов, например этиленоксида и/или пропиленоксида, с инициаторами, содержащими от 2 до 8 активных атомов водорода на молекулу. Подходящие инициаторы включают: полиолы, например глицерин, триметилолпропан, триэтаноламин, пентаэритрит, сорбит и сахарозу; полиамины, например этилендиамин, толуолдиамин, диаминодифенилметан и полиметилен полифенилен полиамины; и аминоспирты, например, этаноламин и диэтаноламин; и смеси таких инициаторов. Дополнительные подходящие полимерные многоатомные спирты включают имеющие концевые гидроксильные группы политиоэфиры, полиамиды, полиэфирамиды, поликарбонаты, полиацетали, полиолефины и полисилоксаны.

Любое из вспенивающих веществ, известных при приготовлении жестких пенополиуретанов или модифицированных уретаном пенополиизоциануратов может быть использовано в способе по настоящему изобретению. Такие вспенивающие вещества включают воду или другие соединения, выделяющие углекислый газ, или инертные низкокипящие соединения, имеющие температуру кипения выше - 70oС при атмосферном давлении.

Там, где в качестве вспенивающего вещества используется вода, количество может быть выбрано известным способом, чтобы обеспечить пенопласт с желательной плотностью, с типичными количествами, находящимися в диапазоне от 0,05 до 5% весовых, основанных на общем весе реакционной системы.

Подходящие инертные вспенивающие вещества включают вещества, хорошо известные и описанные, например, углеводороды, диалкиловые эфиры, алкил алканоаты, алифатические и циклоалифатические фторированные углеводороды, хлорфторированные углеводороды, хлорфторуглероды, хлорированные углеводороды, и фторсодержащие эфиры.

Примеры предпочтительных вспенивающих веществ включают изобутан, н-пентан, изопентан, циклопентан или их смеси, 1,1-дихлор-2-фторэтан (HCHF 141 b), 1,1,1-трифтор-2-фторэтан (HFC 134 а), хлордифторметан (HCFC 22), 1,1-дифтор-3,3,3-трифторпропан (HFC 245fa). Особо можно упомянуть о смесях вспенивающих веществ для получения жестких пенопластов с низкой плотностью и стабильных по размеру, описанных в Публикации заявки РСТ 96/12758, включенной здесь ссылкой. Эти смеси вспенивающих веществ, как правило, включают в себя по крайней мере 3 и предпочтительно по крайней мере 4 компонента, из которых по крайней мере один представляет собой циклоалкан (предпочтительно из 5 или 6 атомов углерода) и/или ацетон.

Вспенивающие вещества применяют в количестве, достаточном, чтобы получить результирующую пену с желательной объемной плотностью, которая, как правило, находится в диапазоне от 15 до 70 кг/м3, предпочтительно от 20 до 50 кг/м3, более предпочтительно от 25 до 40 кг/м3. Типичные количества вспенивающих веществ находятся в диапазоне от 2 до 25% весовых, основанных на общем весе реакционной системы.

Когда вспенивающее вещество имеет температуру кипения при температуре ниже комнатной, его хранят под давлением до тех пор, пока оно не смешано с другими компонентами. И наоборот, его можно хранить при температуре ниже комнатной до тех пор, пока оно не смешано с другими компонентами.

Другие необязательные добавки для смесей на основе полиолов по настоящему изобретению включают сшивающие реагенты, например полиолы с низкой молекулярной массой, такие, как триэтаноламин, вспомогательные вещества для переработки, уменьшители вязкости, диспергирующие вещества, пластификаторы, антиадгезионные вещества, антиоксиданты, наполнители (например, углеродную сажу), регуляторы размера ячейки поры, такие, как нерастворимые фторированные соединения (как описано, например, в патентах US 4981879, US 5034424, US 4972002, ЕР 0508649, ЕР 0498628, WO 95/18176), не содержащие аминосоединения катализаторы для полиуретана (например, соли двухвалентного олова с карбоновыми кислотами), катализаторы тримеризации (например, соли щелочных металлов с карбоновыми кислотами), поверхностно-активные вещества, как, например, полидиметилсилоксанполиоксиалкиленовые блок-сополимеры и не реакционноспособные и реакционноспособные антипирены, например, галогенированные алкилфосфаты, такие, как трис-хлорпропилфосфат, триэтилфосфат, диэтилэтилфосфонат и диметилметилфосфонат. Использование таких добавок хорошо известно для квалифицированных специалистов.

Другие полезные добавки, особенно для дальнейшего улучшения профиля реакции, представляют собой органическую карбоновую кислоту, в особенности карбоновую кислоту, содержащую по крайней мере одну ОН, SH, NH2, или NHR функциональную группу, где R представляет собой алкильную, циклоалкильную или арильную группу.

Такие карбоновые кислоты имеют общую формулу Хn-R' -(СООН)m, где Х представляет собой ОН, SH, NH2, или NHR, R' представляет собой по крайней мере двухвалентную углеводородную часть, как правило, по крайней мере двухвалентную линейную или разветвленную алифатическую углеводородную часть и/или по крайней мере двухвалентную циклоалкановую часть или ароматическую углеводородную часть, n представляет собой целое число, имеющее значение по крайней мере 1 и позволяющее моно- и полифункциональное замещение на углеводородной части, m представляет собой целое число, имеющее значение по крайней мере 1 и позволяющее моно- и поликарбоксильное замещение на углеводородной части. "По крайней мере двухвалентная углеводородная часть" может быть насыщенной или ненасыщенной частью, имеющей от 1 до 20 атомов углерода, включая линейную алифатическую часть, разветвленную алифатическую часть, циклоалкановую часть или ароматическую часть. Иначе сформулировано, что R' может, например, представлять собой линейную или разветвленную алкиленовую группу, имеющую от 1 до 10 атомов углерода, циклическую алкиленовую группу, имеющую от 4 до 10 атомов углерода, или ариленовую, алкариленовую или арариленовую группу, имеющую от 6 до 20 атомов углерода. Характерные не ограничивающие примеры подходящих углеводородных частей представляют собой метилен, этилен, н-пропилен, изопропилен, н-бутилен, изобутилен, н-амилен, н-децилен, 2-этилгексилен, о-, м-, п-фенилен, этил-парафенилен, 2,5-нафтилен, р,р'-бифенилен, циклопентилен, циклогептилен, ксилилен, 1,4-диметиленфенилен и тому подобные соединения. В то время, как выше у упомянутых радикалов есть две имеющиеся позиции для замещения, по крайней мере одна для карбоксильной группы и одна для ОН, SH, NH2 или NHR групп, имеется в виду, что дополнительные водороды на углеводороде могли быть замещены дополнительными карбоксильной или ОН, SH, NH2, или NHR группами.

Такие карбоновые кислоты, как правило, имеют молекулярные веса ниже примерно 250. Следующие карбоновые кислоты являются особенно подходящими: лимонная кислота, диметилолпропионовая кислота, 2-гидроксиметилпропионовая кислота, бис-гидроксипропионовая кислота, салициловая кислота, м-гидроксибензойная кислота, п-гидроксибензойная кислота, дигидроксибензойная кислота, гликолевая кислота, β- гидроксимасляная кислота, крезотовая кислота, 3-гидрокси-2-нафтойная кислота, молочная кислота, винная кислота, яблочная кислота, резорциловая кислота, гидроферуловая кислота, глицин, аланин, меркаптоуксусная кислота и подобные.

Предпочтительно Х представляет собой ОН, n равно 1, R' представляет собой линейный или разветвленный алифатический углеводород, имеющий от 1 до 5 атомов углерода и m равно 1, 2 или 3.

Более предпочтительными карбоновыми кислотами являются молочная кислота, гликолевая кислота, яблочная кислота и лимонная кислота.

Используется по крайней мере одна из упомянутых карбоновых кислот; также могут быть использованы смеси двух или более из этих кислот.

Особенно предпочтительными карбоновыми кислотами являются яблочная кислота или комбинация яблочной кислоты и лимонной кислоты, предпочтительно в весовом отношении между 75:25 и 25:75, наиболее предпочтительно в весовом отношении 1: 1. Карбоновую кислоту, как правило, используют в количестве, находящемся в диапазоне от 0,1 до 5% весовых, основанных на весе состава, реакционноспособного по отношению к изоцианату, предпочтительно примерно от 1% до 3%.

Подходящие органические полиизоцианаты, которые должны прореагировать с составом, реакционноспособным по отношению к изоцианату для того, чтобы получить жесткие пенопласты из полиуритана или полиизоцианурата, модифицированного уретаном, включают любые изоцианаты из известных для приготовления жестких пенопластов из полиуритана или полиизоцианурата, модифицированного уретаном, и, в частности, ароматические полиизоцианаты, такие, как дифенилметандиизоцианат в форме его 2,4'-, 2,2'- и 4,4'-изомеров и их смесей, смеси дифенилметандиизоцианатов (MDI) и их олигомеров, известных как "сырые" или полимерные MDI (полиметилен полифенитлен полиизоцианаты), имеющие число изоцианатных функциональных групп большее чем 2, толуолдиизоцианаты в форме его 2,4- и 2,6-изомеров и их смесей, 1,5-нафталиндиизоцианаты и 1,4-диизоцианатбензол. Другие органические полиизоцианаты, о которых можно упомянуть, включают алифатические диизоцианаты, как, например, изофорондиизоцианат, 1,6-диизоцианатгексан и 4,4'-диизоцианатдициклогексилметан. Дополнительные подходящие полиизоцианаты для использования в способе по настоящему изобретению являются такими, как описано в ЕР-А-0320134. Могут также применяться модифицированные полиизоцианаты, такие, как полиизоцианаты, модифицированные карбодиимидом или уретонимином.

Другие полезные органические полиизоцианаты представляют собой форполимеры с концевыми изоцианатными группами, полученные путем взаимодействия избытка органического полиизоцианата и незначительного количества соединения, содержащего активный водород. Предпочтительные полиизоцианаты, которые следует использовать в настоящем изобретении, представляют собой полимерные MDI.

Количества полиизоцианатного состава и полифункционального состава, реакционноспособного по отношению к изоцианату, которые должны прореагировать, могут быть легко определены квалифицированным специалистом. В общем, отношение NCO: OH находится внутри диапазона от 0,85 до 1,40, предпочтительно примерно от 0,98 до 1,20. Также, более высокие отношения NCO:OH (например, до 3,0) входят в область настоящего изобретения.

При проведении способа получения жестких пенопластов по настоящему изобретению, может быть использована известная одностадийная форполимерная или полу-форполимерная методика с традиционными способами смешивания, и жесткий пенопласт можно производить в виде плит, формованных изделий, материала для заполнения полостей, напыляемого пенопласта, вспененного пенопласта или ламинатов с другими материалами, такими, как твердая древесноволокнистая плита, отштукатуренная плита, пластики, бумага или металл.

При многих применениях удобно обеспечить компоненты для получения полиуретана в предварительно смешанных рецептурах, основанных на каждом из первичных компонентов полиизоцианата и компонентов, реакционноспособных по отношению к изоцианату. В частности, многие реакционные системы применяют состав, реакционноспособный по отношению к изоцианату, который содержит важные добавки, как, например, катализатор и вспенивающее вещество в добавление к компоненту или компонентам, реакционноспособным по отношению к изоцианату.

Поэтому, настоящее изобретение также обеспечивает полифункциональные составы, реакционноспособные по отношению к изоцианату, включающие в себя сложный полиэфирполиол и аминовый катализатор, как определено выше.

Для того, чтобы стабилизировать упомянутые предварительно смешанные системы, предпочтительно добавляют карбоновые кислоты (предпочтительно содержащие гидроксильные функциональные группы), как описано выше.

Пенопласты по настоящему изобретению благоприятно использовать для получения ламинатов, посредством чего получают пенопласт, имеющий на одной или обеих сторонах облицовочный лист. Ламинаты благоприятно получать непрерывным или периодическим способом путем наложения пенообразующей смеси на облицовочный лист и предпочтительно помещая другой облицовочный лист на наложенную смесь. Любой облицовочный лист, ранее применявшийся для производства строительных панелей, может быть использован и может иметь жесткую или гибкую природу.

Различные аспекты настоящего изобретения иллюстрируются, но не ограничиваются следующими примерами, в которых используются следующие ингредиенты:

Полиол А: инициированный сорбитом сложный полиэфирполиол со значением рН 460 мг КОН/г.

Полиол В: алифатический сложный полиэфирполиол с значением рН 356 мг КОН/г.

Полиол С: инициированный ароматическим амином сложный полиэфирполиол с значением рН 495 мг КОН/г.

Полиол D: бромированный полиэфирполиол с значением рН 310 мг КОН/г.

Полиол Е: ароматический сложный полиэфирполиол с значением рН 241 мг КОН/г.

Полиол F: алифатический сложный полиэфирполиол с значением рН 575 мг КОН/г.

Полиол G: инициированный глицерином сложный полиэфирполиол с значением рН 1122 мг КОН/г.

Антипирен А: хлорированный ингибитор пламени.

Антипирен В: ингибитор пламени на основе фосфорсодержащего соединения.

Поверхностно-активное вещество А: силиконовый сурфактант.

Поверхностно-активное вещество В: силиконовый сурфактант.

DMP: катализатор диметилпиперазин, продаваемый компанией Aldrich.

NP: катализатор N-метил-N'-2(диметил)аминоэтилпиперазин, продаваемый компанией Toyosoda Manufacturing.

NMM: катализатор N-метилморфолин, продаваемый Janssen Chemica.

DMEA: катализатор N,N-диметилэтаноламин, продаваемый компанией Air Products.

MM: катализатор 4(2-метоксиэтил)морфолин, продаваемый компанией Huntsman.

NMB: катализатор N-бутилморфолин, продаваемый компанией Huntsman.

NEM: катализатор N-этилморфолин, продаваемый Aldrich.

TEA: катализатор триэтиламин, продаваемый BASF.

DMBA: катализатор диметилбензиламин, продаваемый Protex.

DMDEE: катализатор диморфолинодиэтиловый эфир, продаваемый Nitroil.

DMAP: катализатор диметиламинопиридин, продаваемый Aldrich.

NMI: катализатор N-метилимидазол, продаваемый BASF.

Polycat 41: катализатор трис(диметиламинопропил) гексагидротриазин, продаваемый компанией Air Products.

Polycat 43: каталитическая соль на основе амина, продаваемый компанией Air Products.

Polycat 46: катализатор ацетат калия, продаваемый компанией Air Products.

Катализатор LB: катализатор ацетат калия, продаваемый компанией Вауеr.

Niax A1: катализатор бис-диметиламиноэтиловый эфир, продаваемый компанией OSi.

Texacat DP914: катализатор, продаваемый компанией Техасо.

DMCHA: катализатор диметилциклогексиламин, продаваемый BASF.

Desmorapid PV: катализатор пентаметилдиэтилентриамин, продаваемый BASF.

DBTDL: катализатор дибутилдилаурат олова.

SUPRASEC DNR: полимерный MDI, продаваемый Imperial Chemical Industries.

SUPRASEC 2085: полимерный MDI, продаваемый Imperial Chemical Industries.

SUPRASEC является торговой маркой Imperial Chemical Industries.

ПРИМЕР 1

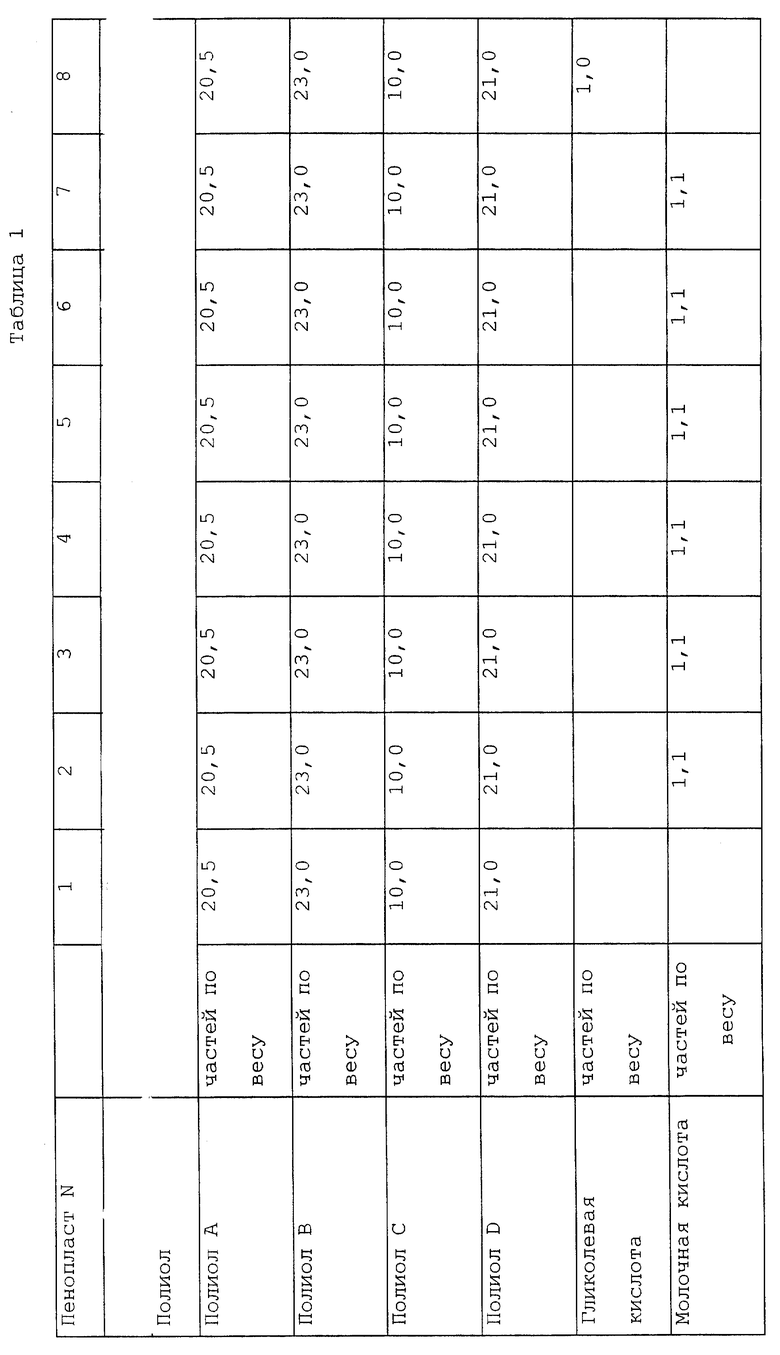

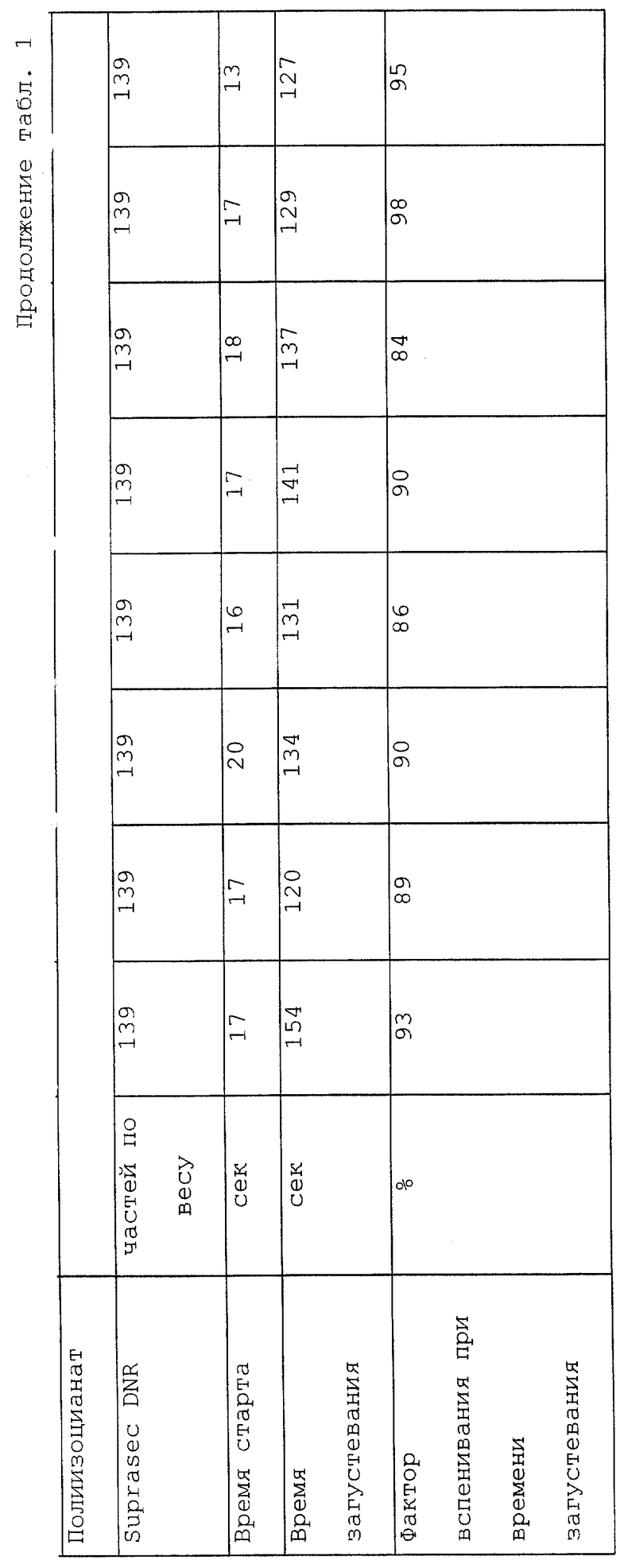

Жесткие пенополиуретаны были приготовлены из состава полиола и полиизоцианатного состава, содержащего ингредиенты, перечисленные в таблице 1 при показателе NCO 1,15.

Профиль реакции был прослежен в отношении времени старта (время выбранное, чтобы реакционная смесь начала пенообразование) и времени загустевания, (время выбранное, чтобы реакционная смесь достигла точки перехода от жидкой к сшитой массе). Высота вспенивания была измерена при времени загустевания и, также, в конце подъема пены; из этих двух рисунков был определен фактор вспенивания при времени загустевания (высота при загустевании/высота в конце подъема). Результаты также даны в таблице 1.

За профилем подъема также последовал анализ Данных Динамического Потока. Результаты представлены на фиг. 1 и 2, выражающих высоту поднявшегося пенопласта от времени реакции.

Эти результаты показывают, что использование аминовых катализаторов согласно настоящему изобретению (пенопласты с 2 по 6) ведет к улучшенным профилям реакции по сравнению с имеющимися к настоящему времени способами получения пенопластов (пенопласт 1) (см. фиг. 1).

Добавление отобранных классов других катализаторов, как, например, Desmorapid PV (пенопласт 7) дополнительно улучшает профиль реакции (см. фиг. 2).

ПРИМЕР 2

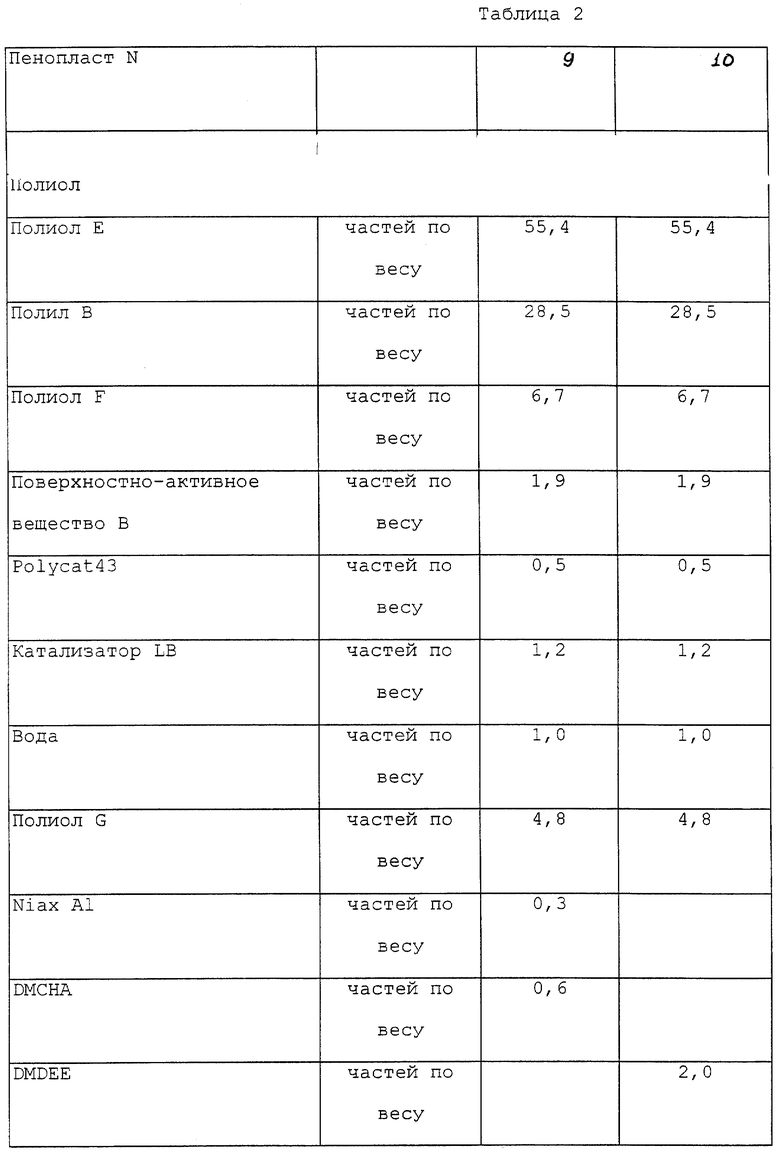

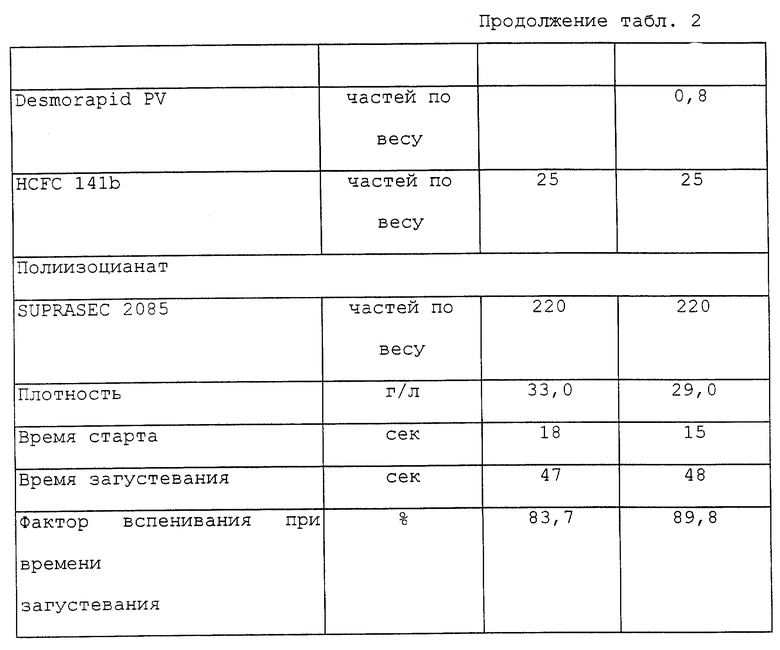

Жесткие пенополиуретаны были приготовлены из состава полиола и полиизоцианатного состава, содержащего ингредиенты, перечисленные в таблице 2 при показателе NCO 2,20.

Профиль реакции был прослежен в отношении времени старта (время, выбранное для того, чтобы реакционная смесь начала пенообразование) и времени загустевания (время, выбранное для того, чтобы реакционная смесь достигла точки перехода от жидкой к сшитой массе). Высота вспенивания была измерена при времени загустевания и также в конце подъема пены; из этих двух рисунков был определен фактор вспенивания при времени загустевания (высота при загустевании/высота в конце подъема). Результаты также даны в таблице 2.

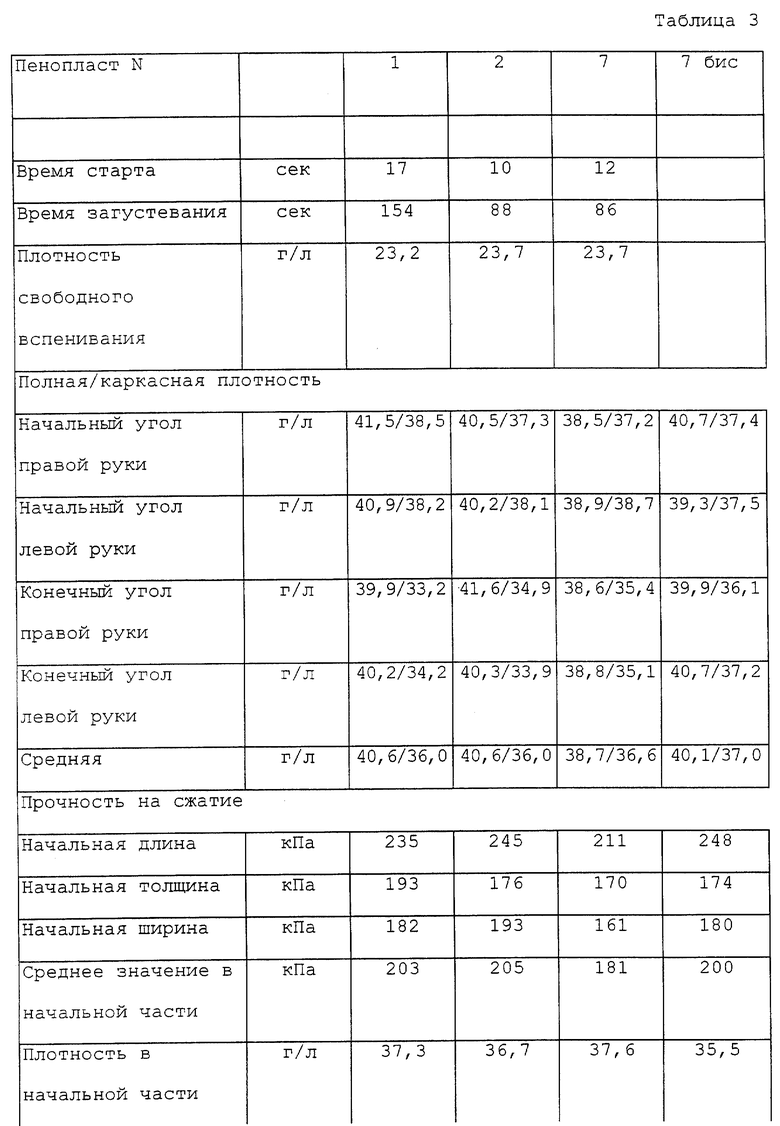

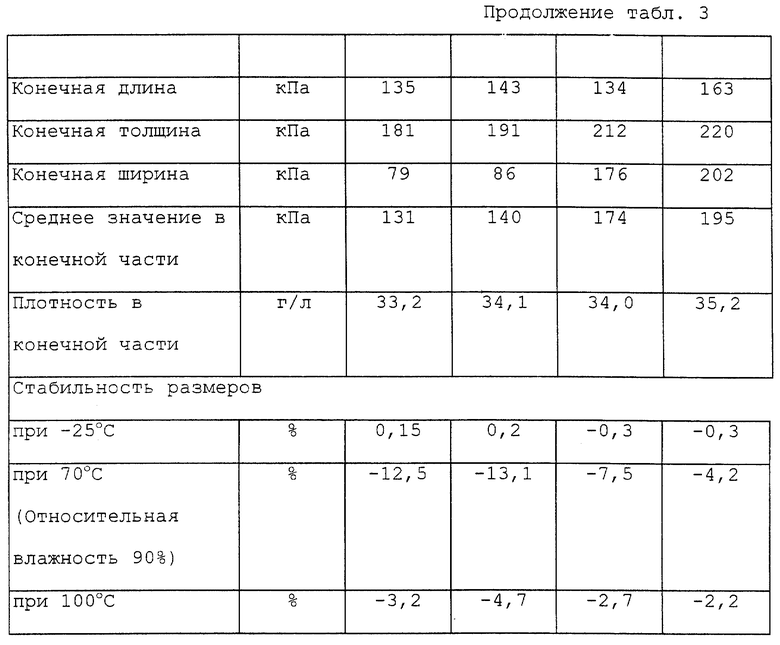

ПРИМЕР 3

Панели были сделаны из рецептур 1, 2 и 7, как определено в таблице 1, используя машину высокого давления (Hennecke HK 650). Температура химических веществ: 20oC; выход продукта 681 г/сек; давление: 150 бар (1,5•107 Па).

Горизонтальная форма с размерами 300x100x10 была использована с инжекцией с боковой стороны (со стороны правой руки) в ее начальной части. Температура формы: 37oC.

Пенопласт был сделан до плотности упаковки от 40 до 41 г/л. Пенопласт 7 был также сделан при даже большей плотности упаковки (Пенопласт 7 бис).

Следующие измерения были выполнены на полученном формованном пенопласте: плотность каркаса и полная плотность (согласно стандарту ISO 845) в углу левой и правой руки начальной части формы (инжекционная часть) и концевой части формы (конец панели), прочность на сжатие в трех размерах (согласно стандарту ISO 844) в центре начальной части и в центре концевой части, размерная стабильность (согласно стандарту ISO 2796) панелей (концевая часть) после хранения в течение 24 часов при комнатной температуре и в течение других 48 часов при -25oC, при 70oC и 90% относительной влажности и при 100oC, соответственно. Результаты даны в таблице 3.

Эти результаты показывают, что пенопласты согласно настоящему изобретению (Пенопласты 2 и 7) имеют лучший профиль распределения плотности, чем пенопласты, имеющиеся к настоящему моменту (Пенопласт 1); меньшие изменения по плотности получаются по всей длине панели. Кроме того, прочность на сжатие более однородна по всей панели.

Дальнейшие улучшения получают, добавляя Desmorapid PV (Пенопласт 7 по сравнению с Пенопластом 2).

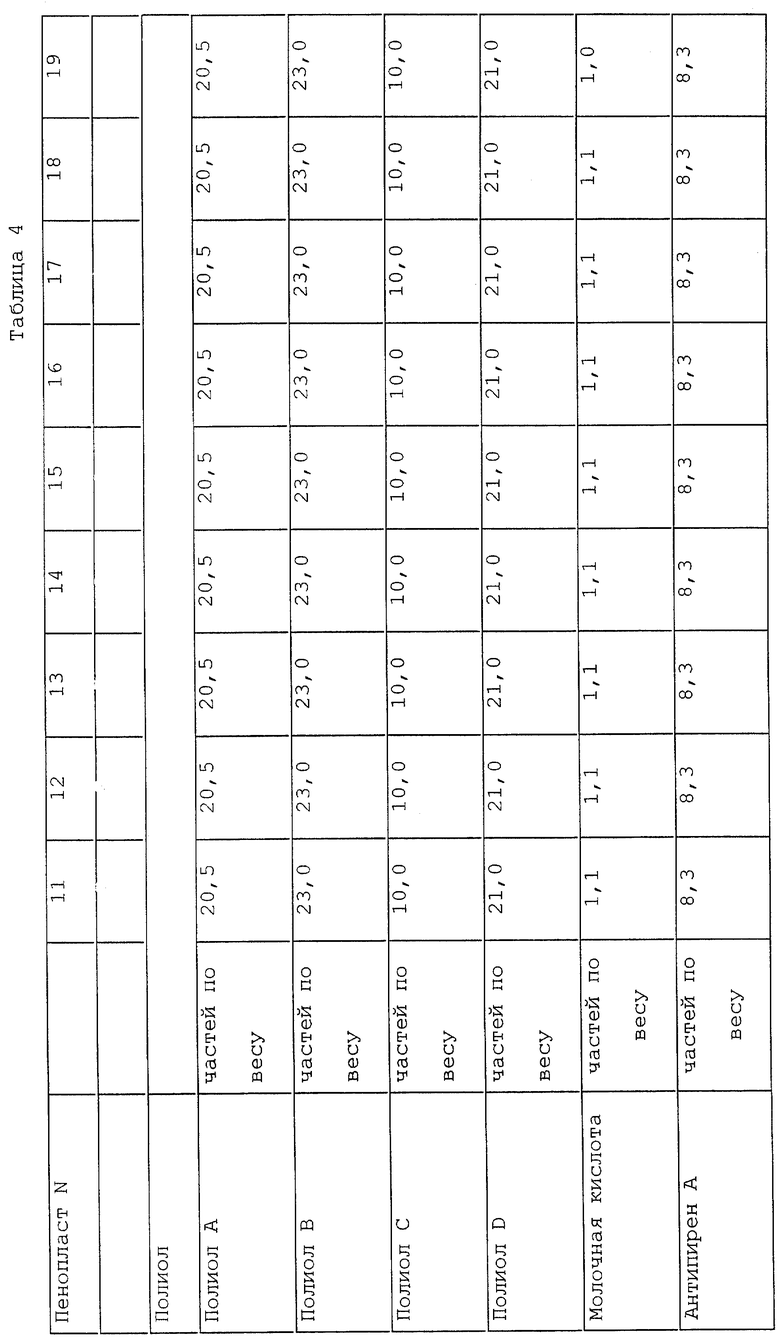

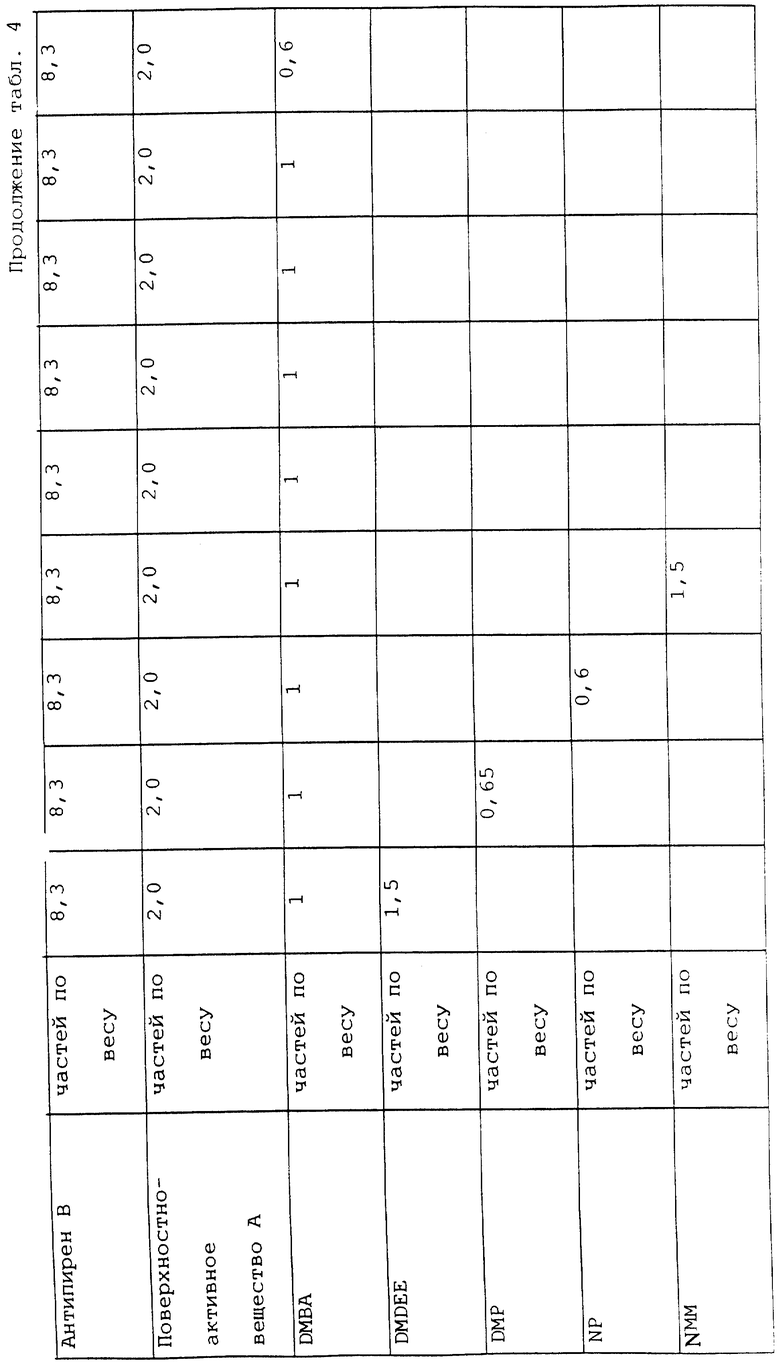

ПРИМЕР 4

Жесткие пенополиуретаны были приготовлены из состава полиола и полиизоцианатного состава, содержащих ингредиенты, перечисленные в таблице 4 при показателе NCO 1,15.

Профиль реакции был прослежен в отношении времени старта (время, выбранное для того, чтобы реакционная смесь начала пенообразование) и времени загустевания (время, выбранное для того, чтобы реакционная смесь достигла точки перехода от жидкой к сшитой массе). Высота вспенивания была измерена при времени загустевания и также в конце подъема пены; из этих двух рисунков был определен фактор вспенивания при времени загустевания (высота при загустевании/высота в конце подъема). Результаты также даны в таблице 4.

Эти результаты показывают, что лучшие результаты получаются, когда в качестве катализатора используют диморфолинодиэтиловый эфир или N-этилморфолин.

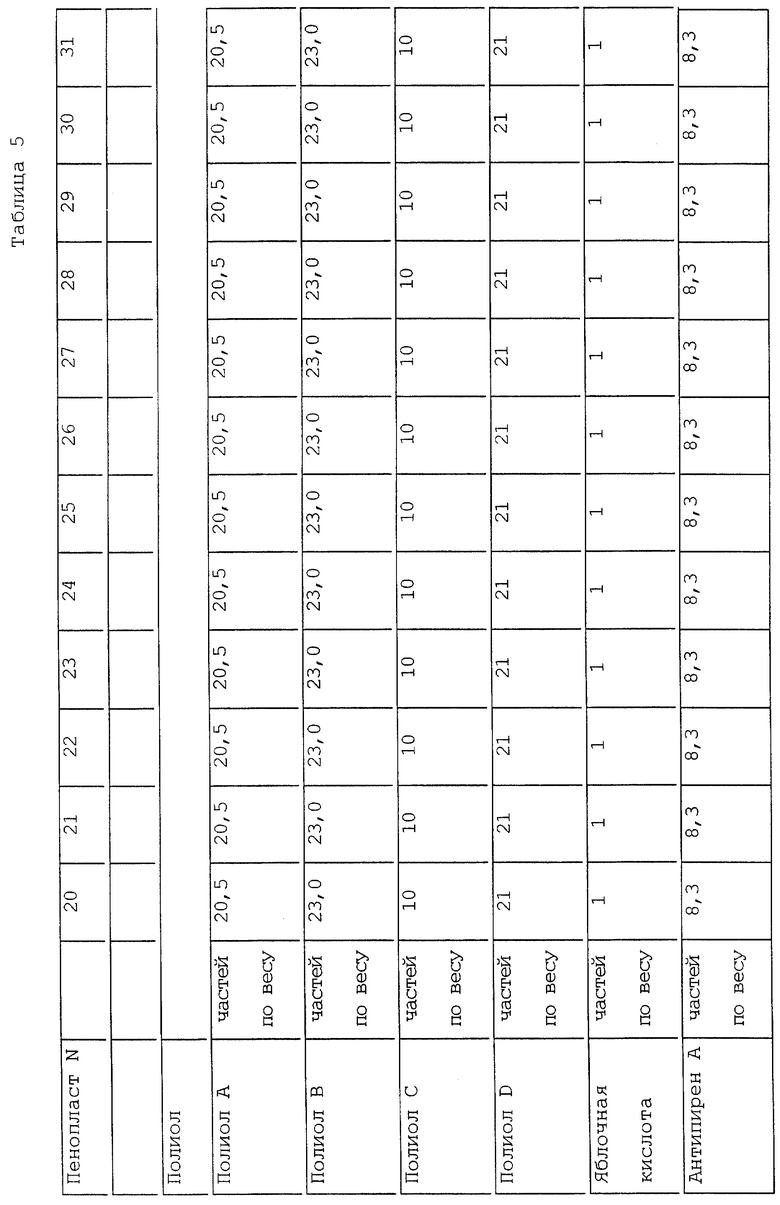

ПРИМЕР 5

Жесткие пенополиуретаны были приготовлены из состава полиола и полиизоцианатного состава, содержащих ингредиенты, перечисленные в таблице 5 при показателе NCO 1,15.

Профиль реакции был прослежен в отношении времени старта (время, выбранное для того, чтобы реакционная смесь начала пенообразование) и времени загустевания (время, выбранное для того, чтобы реакционная смесь достигла точки перехода от жидкой к сшитой массе). Высота вспенивания была измерена при времени загустевания и также в конце подъема пенопласта; из этих двух рисунков был определен фактор вспенивания при времени загустевания (высота при загустевании/высота в конце подъема). Результаты также даны в таблице 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕСТКИЕ ПЕНОПОЛИУРЕТАНЫ | 1997 |

|

RU2189379C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2005 |

|

RU2385330C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ МОДИФИЦИРОВАННЫХ УРЕТАНОМ ПЕНОПОЛИИЗОЦИАНУРАТОВ | 2002 |

|

RU2295543C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ПЕНОПОЛИУРЕТАНА | 1998 |

|

RU2198187C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ И ЭЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ВСПЕНЕННЫХ МАТЕРИАЛОВ | 1997 |

|

RU2201941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВЫХ ИНТЕГРАЛЬНЫХ ПЕНОПЛАСТОВ | 2001 |

|

RU2284336C2 |

| ВСПЕНЕННЫЕ МАТЕРИАЛЫ, ВКЛЮЧАЮЩИЕ МАТРИЦУ С ВЫСОКИМ СОДЕРЖАНИЕМ ЖЕСТКИХ БЛОКОВ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2461581C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2001 |

|

RU2268270C2 |

| ОЧЕНЬ МЯГКИЙ ПОЛИУРЕТАНОВЫЙ ЭЛАСТОМЕР | 2002 |

|

RU2284334C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРА | 2001 |

|

RU2263123C2 |

Описывается способ получения жестких пенополиуретанов или пенополиизоциануратов, модифицированных уретаном, включающий стадию взаимодействия состава на основе органического полиизоцианата с реакционноспособным по отношению к изоцианату составом, включающим в себя сложный полиэфирполиол, имеющий среднее количество функциональных групп 1,8 - 8, гидроксильное число 15 до 750 мг КОН/г и молекулярный вес 400 - 10000, в присутствии аминового катализатора, выбранного из группы, состоящей из 2,2'-диморфолинодиэтилового эфира, 1-метилимидазола, 4-диметиламинопиридина и 4-пирролидинопиридина. Описывается реакционноспособный по отношению к изоцианату состав. 2 с. и 11 з.п. ф-лы, 2 ил., 5 табл.

| Способ преобразования сигналов и устройство для его осуществления | 1984 |

|

SU1228289A1 |

| EP 0656382 В1, 07.06.1995 | |||

| СПОСОБ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2005 |

|

RU2288182C1 |

| EP 0656383 В1, 07.06.1995 | |||

| КАТАЛИЗАТОР ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИУРЕТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1986 |

|

RU1513884C |

Авторы

Даты

2002-06-27—Публикация

1997-10-10—Подача