Настоящее изобретение относится к жестким пенополиуретанам или пенопластам на основе полиизоциануратов, содержащих уретановые звенья, к способам их получения и к композициям, реакционноспособным по отношению к изоцианату, предназначенным для использования в указанных способах.

Жесткие пенополиуретаны и пенопласты на основе полиизоциануратов, содержащих уретановые звенья, обычно получают путем взаимодействия избыточного против стехиометрии количества полиизоцианата с соединениями, взаимодействующими с изоцианатами, в присутствии вспенивателей, поверхностно-активных веществ и катализаторов. Один из видов применения таких пенопластов предусматривает их использование в качестве изолирующей среды, например, при строительстве зданий.

В качестве соединений, взаимодействующих с изоцианатом, обычно используются простые полиэфирполиолы или сложные полиэфирполиолы.

Сложные полиэфирполиолы придают полученному пенополиуретану прекрасные противопожарные свойства, а в некоторых случаях они даже дешевле, чем простые полиэфирполиолы.

Существует проблема, связанная со стабильностью композиций, реакционноспособных по отношению к изоцианату, которые содержат сложные полиэфирполиолы и третичные амины в качестве катализаторов. Предлагалось решить эту проблему путем добавки органической карбоновой кислоты (такой как муравьиная кислота, уксусная кислота, 2-этилгексановая кислота) в смесь полиолов (см. US-P-4758605). Чтобы сохранить реакционную способность в течение длительного хранения, уровни содержания катализаторов необходимо увеличивать. В то время как таким путем можно успешно решить проблему нестабильности, обработка этих систем по-прежнему носит неконтролируемый характер, что отражается на характеристиках вспучивания пены, когда смесь полиолов взаимодействует с полиизоцианатной композицией.

Таким образом, задача настоящего изобретения состоит в том, чтобы создать композиции, реакционноспособные по отношению к изоцианату, содержащие сложные полиэфирполиолы и третичный амин в качестве катализатора, и не обладающие вышеуказанными недостатками.

В соответствии с настоящим изобретением предложены композиции, реакционноспособные по отношению к изоцианату, содержащие сложный полиэфирполиол, третичный амин в качестве катализатора и органическую карбоновую кислоту, причем указанная карбоновая кислота содержит по меньшей мере одну из функциональных групп ОН, SH, NH или NHR, где R представляет собой алкильную, циклоалкильную или арильную группу.

Композиции, реакционноспособные по отношению к изоцианату по настоящему изобретению стабильны в течение нескольких недель. Когда эти композиции использовали для изготовления жестких пенополиуретанов, то удавалось улучшить характеристики взаимодействия; время старта удалось снизить, и одновременно удавалось почти полностью завершить вспенивание во время образования полимерных цепочек.

Карбоновые кислоты, которые можно использовать в рамках настоящего изобретения, имеют общую формулу Xn-R'-(COOH)m, где Х представляет собой ОН, SH, NH2 или NHR, где R' представляет собой по меньшей мере двухвалентный углеводородный фрагмент, обычно по меньшей мере двухвалентный линейный или разветвленный алифатический углеводород и/или по меньшей мере двухвалентный алициклический или ароматический углеводород, n является целым числом, имеет значение по меньшей мере 1 и предполагает замещение одной или нескольких функциональных групп на углеводородном фрагменте, m является целым числом, имеет значение по меньшей мере 1 и предполагает замещение одной или нескольких карбоксильных групп на углеводородном фрагменте.

Указанный "по меньшей мере двухвалентный углеводородный фрагмент" может быть насыщенным или ненасыщенным углеводородом с 1-20 атомами углерода, включая линейный алифатический фрагмент, разветвленный алифатический фрагмент, алициклический фрагмент или ароматический фрагмент. Иначе говоря, R' может представлять собой, например, линейную или разветвленную алкиленовую группу с 1-10 атомами углерода, циклоалкиленовую группу с 4-10 атомами углерода, или ариленовую, алкариленовую или арариленовую группу с 6-20 атомами углерода. Конкретные примеры подходящих углеводородных фрагментов включают, в числе прочего, метилен, этилен, n-пропилен, изо-пропилен, н-бутилен, изобутилен, н-амилен, н-децилен, 2-этилгексилен, о-, м-, п-фенилен, этил-п-фенилен, 2,5-нафтилен, п, п'-бифенилен, циклопентилен, циклогептилен, ксилилен, 1,4-диметиленфенилен и т.п. Хотя вышеуказанные радикалы имеют два доступных для замещения участка, по меньшей мере один для карбоксильной группы и один для группы ОН, SH, NH2 или NHR, считается, что дополнительные атомы водорода на углеводороде можно заместить дополнительными карбоксильными группами и/или группами ОН, SH, NH2 или NHR.

Карбоновые кислоты, используемые на практике в рамках настоящего изобретения, обычно имеют молекулярные массы ниже около 250.

Нижеследующие карбоновые кислоты представляют собой примеры соединений, пригодных для использования в рамках настоящего изобретения: лимонная кислота, диметилолпропионовая кислота, бис-(гидроксиметил)пропионовая кислота, бисгидрок-сипропионовая кислота, салициловая кислота, m-гидроксибензойная кислота, р-гидроксибензойная кислота, дигидроксибензойная кислота, гликолевая кислота, β-гидроксимасляная кислота, крезотовая кислота, 3-гидрокси-2-нафтойная кислота, молочная кислота, винная кислота, яблочная кислота, резорциловая кислота, гидроферуловая кислота, глициновая кислота, аланиновая кислота, меркаптоуксусная кислота и т.п.

Желательно, чтобы Х представлял собой ОН, n равнялось 1, R' представлял собой линейный или разветвленный алифатический углеводород с 1-5 атомами углерода, a m было равно 1, 2 или 3. Предпочтительными являются поликарбоновые кислоты. Гидроксильная группа, предпочтительно, находится в положении α или β по отношению к карбоксильной группе.

Наиболее предпочитаемыми карбоновыми кислотами являются молочная кислота, гликолевая кислота, яблочная кислота и лимонная кислота.

Используется по меньшей мере одна из указанных карбоновых кислот; смеси двух или более из этих кислот также можно использовать.

Наиболее предпочтительными карбоновыми кислотами для применения в рамках настоящего изобретения являются яблочная кислота или сочетание яблочной кислоты и лимонной кислоты предпочтительно в весовом отношении от 75:25 до 25: 75, лучше всего в весовом отношении около 1:1. При этом наблюдаются существенные улучшения в характеристиках взаимодействия. Сочетание яблочной кислоты и лимонной кислоты также ведет к улучшению других физических свойств получаемого пенопласта, таких как прочность на сжатие и адгезия; также меньше разброс по плотности.

Карбоновую кислоту обычно используют в количестве от 0,1 до 5 мас.% от массы композиции, взаимодействующей с изоцианатом, предпочтительно от около 1 до 3%.

Термин "сложный полиэфирполиол" в настоящем тексте включает любой сложный полиэфирполиол, имеющий гидроксильную функциональность, равную по меньшей мере двум, в котором большинство повторяющихся звеньев содержат эфирные мостики, а молекулярная масса по меньшей мере равна 400.

Сложные полиэфирполиолы, которые можно использовать в рамках настоящего изобретения, имеют среднюю функциональность от около 1,8 до 8, предпочтительно от около 2 до 6, а еще лучше от 2 до 2,5. Значения гидроксильного числа обычно находятся в диапазоне от около 15 до 750, предпочтительно от около 30 до 550, еще лучше от 70 до 550, а лучше всего от около 200 до 550 мг КОН/г. Молекулярная масса сложного полиэфирполиола обычно находится в диапазоне от 400 до 10000, предпочтительно от 1000 до 6000. Желательно, чтобы сложные полиэфирполиолы имели кислотное число от 0,1 до 20 мг КОН/г; обычно кислотное число может достигать 90 мг КОН/г.

Сложные полиэфирполиолы можно получить известными способами из поликарбоновой кислоты или производного кислоты, такого как ангидрид или сложный эфир поликарбоновой кислоты, и любого многоатомного спирта. Компоненты, состоящие из поликислот и/или полиолов, можно использовать в виде смесей из двух или нескольких соединений при получении сложных полиэфирполиолов.

Полиолы могут быть алифатическими, циклоалифатическими, ароматическими и/или гетероциклическими. Алифатические многоатомные спирты с низкой молекулярной массой, такие как алифатические гликоли, имеющие не более чем около 20 атомов углерода, очень хорошо подходят для целей изобретения. Полиолы при желании могут включать заместители, которые являются инертными в ходе реакции, например, хлор- или бром-заместители, и/или они могут быть ненасыщенными. Подходящие аминоспирты, такие как, например, моноэтаноламин, диэтаноламин, триэтаноламин, или т.п. также могут быть использованы. Предпочтительным полиоловым компонентом является гликоль. Гликоли могут содержать гетероатомы (напр., тиодигликоль), или они могут состоять только из углерода, водорода и кислорода. Это - простые гликоли общей формулы CnH2n(OH)2 или полигликоли, характеризующиеся промежуточными эфирными мостиками в углеводородной цепи, как показано на общей формуле CnH2nOx(OH)2. Примеры подходящих многоатомных спиртов включают: этиленгликоль, пропиленгликоль - (1, 2) и -(1, 3), бутиленгликоль - (1, 4) и (2, 3), гександиол - (1, 6), октандиол - (1, 8), неопентилгликоль, 1,4-бисгидроксиметилциклогексан, 2-метил-1,3-пропандиол, глицерин, триметилолэтан, гексантриол - (1, 2, 6), бутантриол - (1, 2, 4), хинол, метилглюкозид, триэтиленгликоль, тетраэтиленгликоль и высшие полиэтиленгликоли, дипропиленгликоль и высшие пропиленгликоли, диэтиленгликоль, глицерин, пентаэритритол, триметилолпропан, сорбит, маннит, дибутиленгликоль и высшие полибутиленгликоли. Лучше всего подходят такие полиолы, как алкиленгликоли и оксиалкиленгликоли, такие как этиленгликоль, диэтиленгликоль, дипропиленгликоль, триэтиленгликоль, трипропиленгликоль, тетраэтиленгликоль, тетрапропиленгликоль, триметиленгликоль, тетраметиленгликоль и 1,4-циклогександиметанол (1,4-бисгидроксиметилциклогексан).

Компонент поликарбоновой кислоты может быть алифатическим, циклоалифатическим, ароматическим и/или гетероциклическим и, необязательно, замещенным, например, атомами галогена и/или он может быть ненасыщенным. Примеры подходящих карбоновых кислот и их производных, используемых для получения сложных полиэфирполиолов, включают: щавелевую кислоту, малоновую кислоту, адипиновую кислоту, глутаровую кислоту, янтарную кислоту, пимелиновую кислоту, субериновую кислоту, азелаиновую кислоту, себациновую кислоту, фталевую кислоту, ангидрид фталевой кислоты, терефталевый ангидрид, изофталевую кислоту, терефталевую кислоту, тримеллитовую кислоту, ангидрид тетрагидрофталевой кислоты, диангидрид пиромеллитовой кислоты, ангидрид гексагидрофталевой кислоты, ангидрид тетрахлорфталевой кислоты, эндометилентетрагидрофталевый ангидрид, ангидрид глутаровой кислоты, малеиновую кислоту, ангидрид малеиновой кислоты, диметиловый сложный эфир терефталевой кислоты, бисгликолевый сложный эфир терефталевой кислоты, фумаровую кислоту, двухосновные и трехосновные ненасыщенные жирные кислоты, необязательно смешанные с одноосновными ненасыщенными жирными кислотами, такими как олеиновые кислоты.

Несмотря на то что сложные полиэфирполиолы можно получить из практически чистых реагентов, допустимо использовать более сложные ингредиенты, такие как побочные фракции, отходы или остатки от производства фталевой кислоты, терефталевой кислоты, диметилтерефталата, полиэтилентерефталата, и т.п. Эти композиции можно преобразовать путем взаимодействия с полиолами до получения сложных полиэфирполиолов с применением обычных способов переэтерификации или этерификации.

Получение сложных полиэфирполиолов осуществляют просто путем взаимодействия поликарбоновой кислоты или ее производных с полиоловым компонентом известным способом до тех пор, пока гидроксильное и кислотное числа реакционной смеси не станут соответствовать требуемым диапазонам величин. После переэтерификации или этерификации продукт взаимодействия можно взаимодействовать с алкиленоксидом.

Термин "сложный полиэфирполиол" в настоящем тексте включает в себя любые незначительные количества непрореагировавшего полиола, оставшиеся после получения сложного полиэфирполиола и/или неэтерифицированный полиол (напр., гликоль), добавленный после получения. Сложный полиэфирполиол может включать в себя до около 40 мас.% свободного гликоля. Желательно, чтобы содержание свободного гликоля составляло от 2 до 30, лучше 2 от до 30, еще лучше от 2 до 15 мас.% от суммарного содержания сложного полиэфирполиола.

В рамках настоящего изобретения можно использовать алифатические и/или ароматические сложные полиэфирполиолы.

Можно использовать также смеси двух или более различных сложных полиэфирполиолов.

В соответствии с настоящим изобретением сложные полиэфирполиолы, описанные выше, могут образовывать всю реакционноспособную смесь, взаимодействующую с полиизоцианатом; однако подразумевается, что эти полиолы могут также применяться в смеси с другими соединениями, реакционноспособными по отношению к изоцианату и которые обычно используются в данном случае; предпочтительно по меньшей мере 10%, а еще лучше по меньшей мере 20 мас.% суммарного количества соединений, взаимодействующих с изоцианатом, представляют собой сложные полиэфирполиолы, описанные выше.

Реакционноспособные по отношению к изоцианату соединения, которые можно использовать в сочетании со сложными полиэфирполиолами при получении жестких пенополиуретанов по настоящему изобретению, включают любые известные подобные соединения. Лучше всего для получения жестких пенопластов подходят полиолы и смеси полиолов, имеющие средние показатели гидроксильного числа от 300 до 1000, особенно от 300 до 700 мг КОН/г, и количество функциональных гидроксильных групп от 2 до 8, особенно от 3 до 8. Подходящие полиолы полностью описаны в литературе и включают продукты взаимодействия алкиленоксидов, например, этиленоксида, и/или пропиленоксида, с инициаторами, содержащими от 2 до 8 активных атомов водорода в молекуле. Подходящие инициаторы включают полиолы, например, глицерин, триметилолпропан, триэтаноламин, пентаэритритол, сорбит и сахарозу; полиамины, например, этилендиамин, толилендиамин, диаминодифенилметан и полиметиленполифениленполиамины; а также аминоспирты, например, этаноламин и диэтаноламин; а также смеси таких инициаторов. Помимо этих соединений подходящие полимерные полиолы включают простые политиоэфиры с гидроксильными концевыми группами, полиамиды, полиэфирамиды, поликарбонаты, полиацетали, полиолефины и полисилоксаны.

Любое органическое соединение, которое содержит по меньшей мере один атом азота, предпочтительно третичный азотный атом, и которое способно служить катализатором взаимодействия гидроксила/изоцианата, можно использовать в смесях по настоящему изобретению.

Типичные классы третичных аминов в виде катализаторов включают N-алкилморфолины, N-алкилалканоламины, N,N-диалкилциклогексиламины и алкиламины, в которых алкильные группы представляют собой метил, этил, пропил, бутил и т. п., и их изомеры; а также гетероциклические амины. Типичными, но не ограничивающими, примерами таких соединений являются триэтилендиамин, тетраметилэтилендиамин, бис-(2-диметиламиноэтил)эфир, триэтиламин, трипропиламин, трибутиламин, триамиламин, пиридин, хинолин, диметилпиперазин, пиперазин, N, N-диметилциклогексиламин, N-этилморфолин, 2-метилпиперазин, N,N-диметилэтаноламин, тетраметилпропандиамин, метилтриэтилендиамин, 2,4,6-три(диметиламинометил)фенол, N,N',N"-трис(диметиламинопропил)симгексагидротриазин и т.п., а также их смеси. Могут применяться также амины, содержащие группы, взаимодействующие с изоцианатом, такие как аминоспирты; примеры таких соединений включают 2-(2-диметиламиноэтокси)этанол, триметиламиноэтилэтаноламин и диметилэтилэтаноламин.

Предпочтительные катализаторы в виде третичных аминов включают триазины, диметилбензиламин, бис(диметиламиноэтил)эфир и диметилциклогексиламин. Наиболее предпочтительными являются диморфолинодиэтилэфир, N-метилимидазол и диметиламинопиридин; эти соединения еще больше улучшают характеристики взаимодействия.

Катализатор в виде третичного амина обычно присутствует в пропорциях от около 0,01 до около 10 вес. ч. на 100 вес. ч. полиола. Предпочтительно количество амина составляет от около 0,1 до около 5 вес. ч., лучше всего от около 0,2 до около 3 вес. ч. на 100 вес. ч. полиола.

Смесь по настоящему изобретению может также содержать любой вспениватель, известный специалистам и применяемый для получения жесткого пенополиуретана или пенопласта на основе полиизоциануратов, содержащих уретановые звенья. Такие вспениватели включают воду или другие соединения, вызывающие появление пузырьков двуокиси углерода, или инертные низкокипящие соединения, имеющие температуру кипения выше -70oС при атмосферном давлении.

Если в качестве вспенивателя используют воду, то количество воды выбирают так же, как в известных способах получения пенопластов требуемой плотности, обычно количества воды варьируются от 0,05 до 5 мас.% от суммарной массы реакционной системы.

Подходящие инертные вспениватели включают известные вспениватели, которые хорошо знакомы специалистам, например углеводороды, диалкиловые простые эфиры, алкилалканоаты, алифатические и циклоалифатические фторуглеводороды, хлорфторуглеводороды, хлорфторуглероды, хлоруглеводороды и фторсодержащие простые эфиры.

Примеры предпочтительных вспенивателей включают изобутан, н-пентан, изопентан, циклопентан или их смеси, 1,1-дихлоро-2-фторэтан (HCFC 141b), 1,1,1-трифтор-2-фторэтан (HFC 134а), хлордифторметан (HCFC 22), 1,1-дифтор-3,3,3-трифторпропан (HFC 245fa) и их смеси.

Особо следует упомянуть смеси вспенивателей, описанные в заявке РСТ 96/12758, которая упоминается здесь для сведения; эти вспениватели применяются для изготовления пенопласта низкой плотности, обладающего, стабильными размерами. Эти смеси вспенивателей обычно включают в себя по меньшей мере 3, а предпочтительно по меньшей мере 4 компонента, из которых предпочтительно по меньшей мере один является (цикло)алканом (предпочтительно имеющим 5-6 атомов углерода) и/или ацетоном.

Вспениватели применяют в количестве, достаточном для получения пены определенной объемной плотности, которая обычно находится в диапазоне от 15 до 70 кг/м3, предпочтительно от 20 до 50 кг/м3, лучше всего от 25 до 40 кг/м3. Типичные количества вспенивателей находятся в диапазоне от 2 до 25 мас.% от суммарной массы реакционной системы.

Если вспениватель имеет температуру кипения, равную температуре окружающей среды или ниже нее, то его хранят под давлением до смешивания с другими компонентами. В альтернативном варианте такой вспениватель можно хранить при температурах ниже окружающей температуры до тех пор, пока его не смешивают с другими компонентами.

Другие необязательные добавки в композиции, реакционноспособные по отношению к изоцианату, по настоящему изобретению включают агенты, вызывающие сшивание полимеров, например полиолы с низким молекулярным весом, такие как триэтиноламин, добавки, применяемые для облегчения обработки; добавки, уменьшающие вязкость; диспергаторы; пластификаторы; агенты, помогающие извлекать изделия из форм; антиокислители; заполнители (напр., сажа газовая), регуляторы размера клеток, такие как нерастворимые фторированные соединения (описанные, например, в патентах США 4981879, 5034424, 4972002, заявках на европатент 0508649, 0498628, WO 95/18176); неаминные полиуретановые катализаторы (напр. , соли карбоновых кислот двухосновного олова); катализаторы тримеризации (напр. , щелочно-металлические соли карбоновых кислот), поверхностно-активные вещества, такие как блок-сополимеры полидиметилсилоксана и полиоксилалкилена и ингибиторы воспламенения, не вступающие в реакцию или реакционноспособные, например, галогенированные алкилфосфаты, такие как трис-хлорпропилфосфат, триэтилфосфат, диэтилфосфонат и диметилметилфосфонат. Использование таких добавок хорошо известно специалистам.

Подходящие органические полиизоцианаты, которые взаимодействуют с композициями по настоящему изобретению до получения жесткого пенополиуретана или пенопласта на основе полиизоциануратов, содержащих уретановые звенья, включают любые известные соединения, применяемые для получения жесткого пенополиуретана или пенопласта на основе полиизоциануратов, содержащих уретановые звенья, и, в частности, ароматические полиизоцианаты, такие как дифенилметандиизоцианат в форме его 2,4'-, 2,2'и 4,4'-изомеров и их смесей, смеси дифенилметандиизоцианатов (MDI) и их олигомеры, известные специалистам как "неочищенные" или полимерные MDI (полиметилен-полифениленполиизоцианаты), имеющие изоцианатную функциональность выше 2, толуолдиизоцианат в форме его 2,4- и 2,6-изомеров и их смеси, 1,5-нафталиндиизоцианат и 1,4-диизоцианатобензол. Другие органические полиизоцианаты, которые можно упомянуть здесь, включают алифатические диизоцианаты, такие как изофорондиизоцианат, 1,6-диизоцианатогексан и 4,4'-диизоцианатодициклогексилметан. Помимо этого в способе по настоящему изобретению могут быть использованы полиизоцианаты, описанные в заявке ЕР-А-0320134.

Могут применяться модифицированные полиизоцианаты, такие как карбодиимид- или уретониминмодифицированные полиизоцианаты.

Другими органическими полиизоцианатами, применимыми для целей изобретения, являются форполимеры, имеющие изоцианатную концевую группу и полученные путем взаимодействия избыточного количества органического полиизоцианата с незначительным количеством активного соединения, содержащего водород.

Для целей настоящего изобретения предпочтительными полиизоцианатами являются полимерные MDI.

Любой специалист может легко определить, какое количество полиизоцианатной композиции и композиции, взаимодействующей с изоцианатами, потребуется для осуществления реакции. В целом отношение NСО:ОН находится в диапазоне от 0,85 до 1,40, предпочтительно от около 0,95 до 1,20. Более высокие значения NCO:OH (например, до 3,0) также находятся в рамках настоящего изобретения.

При осуществлении процесса изготовления жестких пенопластов по настоящему изобретению можно использовать известные способы: одноступенчатый процесс, получение форполимера или полуфорполимера, а также обычные способы смешивания; пенопласты можно изготавливать в виде плит, сформованных изделий, заполнителей пустот, пенопласта, нанесенного распылением, пенообразованием, или в виде ламинатов с использованием других материалов, таких как листы твердые древесно-волокнистые плиты, гипсокартон, пластик, бумага или металл.

В соответствии с одним из вариантов осуществления настоящего изобретения смесь полиолов, описанная выше, взаимодействует с полиизоцианатной композицией до получения жесткого пенополиуретана.

В соответствии с еще одним вариантом осуществления настоящего изобретения ингредиенты (сложный полиэфирполиол, аминный катализатор и карбоновую кислоту) не добавляют в виде смеси, но вводят в реакционную смесь по отдельности.

Пенопласты по настоящему изобретению предпочтительно используют для получения ламинатов, где пеной покрывают одну или обе стороны облицовочного листа. Ламинаты можно изготавливать в ходе непрерывных или прерывистых процессов, осаждая пенообразующую смесь на облицовочном листе и предпочтительно размещая другой облицовочный лист на осажденной смеси. Любой облицовочный лист, из числа использовавшихся ранее для изготовления строительных панелей, можно использовать в настоящем изобретении, и этот лист может быть жестким или гибким.

Приведенные ниже примеры иллюстрируют различные аспекты настоящего изобретения, но не ограничивают его рамки; в этих примерах использовали следующие ингредиенты:

Полиол А: инициированный сорбитом простой полиэфирполиол, значение ОН равно 460 мг КОН/г.

Полиол Б: сложный полиэфирполиол алифатического ряда, значение ОН равно 356 мг КОН/г и кислотное число равно 0,5 мг КОН/г.

Полиол В: простой полиэфирполиол, инициированный ароматическим амином, значение ОН равно 495 мг КОН/г.

Полиол Г: броминированный простой полиэфирполиол, значение ОН равно 310 мг КОН/г.

Полиол Д: ароматический сложный полиэфирполиол, значение ОН равно 240 мг КОН/г.

Полиол Е: ароматический сложный полиэфирполиол, значение ОН равно 350 мг КОН/г.

Ингибитор воспламенения А: хлорированный ингибитор горения.

Ингибитор воспламенения Б: ингибитор горения на основе фосфора.

Поверхностно-активное вещество: силиконовое поверхностно-активное вещество.

ДМБА: диметилбензиламинный катализатор фирмы "Protex".

ДМДЭЭ: диморфолиндиэтилэфир в качестве катализатора, производство фирмы "Nitroil".

ДМАП: диметиламинопиридиновый катализатор фирмы "Ald-rich".

НМИ: N-метилимидазольный катализатор фирмы "BASF".

"Polycat 41": трис(диметиламинопропил)гексагидротриазиновый катализатор фирмы "Air Products".

"Niax A1": бис(диметиламиноэтил)эфир в качестве катализатора, производство фирмы "OSI".

"Texacat DP914": катализатор фирмы "Техасо".

ДМЦГА: диметилциклогексиламин в качестве катализатора, выпускается фирмой "BASF".

"SUPRASEC DNR": полимерный MDI, выпускаемый фирмой "Imperial Chemical Industries". "SUPRASEC" является торговой маркой фирмы "Imperial Chemical Industries".

ПРИМЕР 1

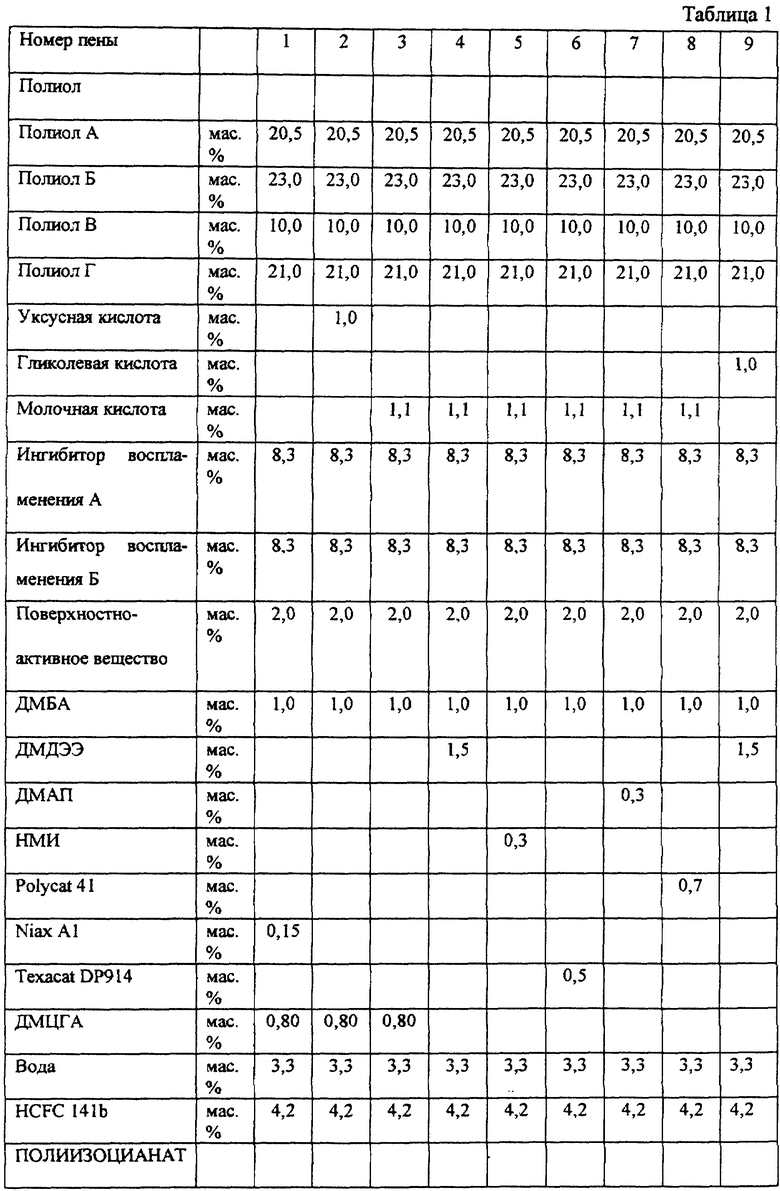

Жесткие пенополиуретаны из полиоловой композиции и полиизоцианатной композиции, содержащей ингредиенты, перечисленные ниже в табл. 1 с индексом NCO 1.15.

Характеристики взаимодействия определяли в отношении времени старта (периода между смешиванием компонентов и началом вспенивания) и времени загустевания полимерных цепочек (время, необходимое для того, чтобы реакционная смесь достигла точки перехода от жидкости к массе, состоящей из сшитого полимера). Высоту вспенивания измеряли во время образования полимерных цепочек, а также в конце подъема пены; из этих двух цифр определяли показатели расширения во время загустевания (высота во время образования полимерных цепочек/высота в конце подъема). Результаты также приведены в табл. 1.

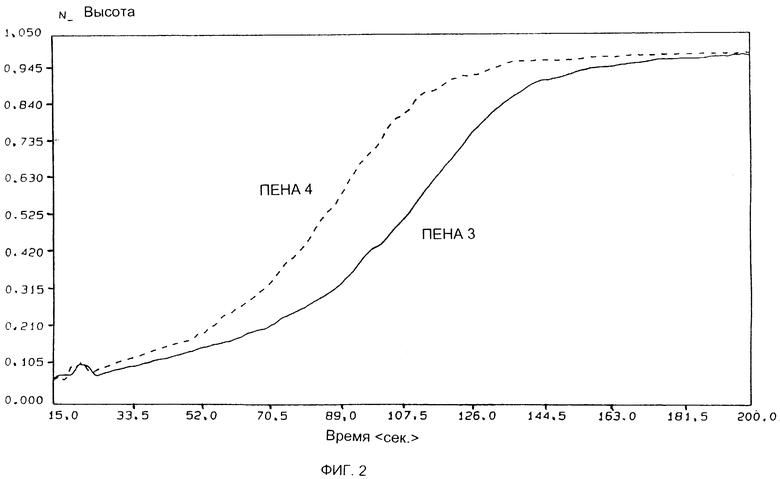

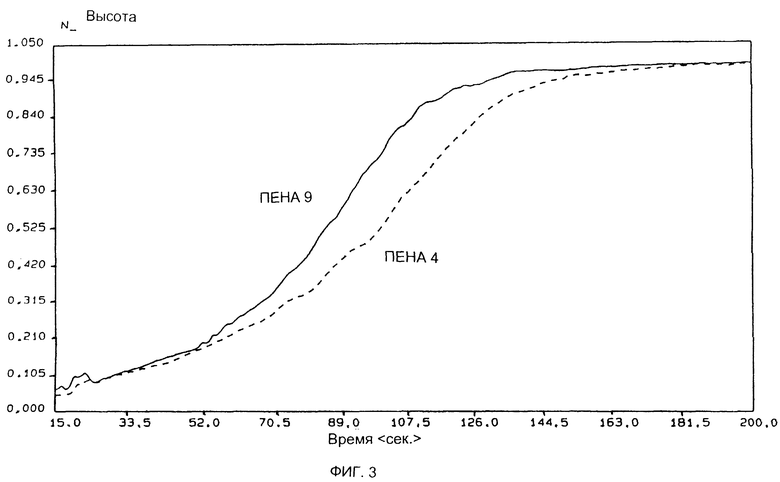

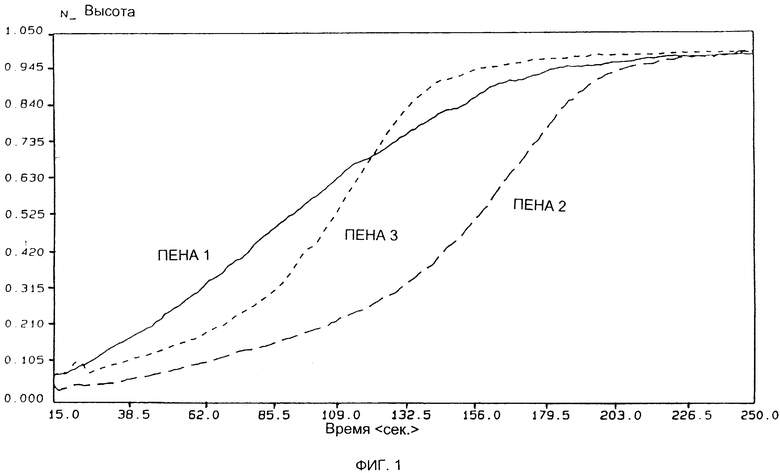

Профиль подъема составляли с помощью анализа данных динамического потока. Результаты приведены на фиг. 1-3 и выражают высоту подъема пены в зависимости от времени реакции.

Эти результаты показывают, что в то время как уксусная кислота приводит к задержке действия катализатора (пена 2), добавка карбоновых кислот с функциональными группами по настоящему изобретению позволяет улучшить характеристики взаимодействия (пена 3) (см. фиг. 3). Добавка определенных классов катализаторов (напр., ДМДЭЭ, ДМАП, НМИ, "Texacat DP914") (пены 4, 5, 6, 7, 9) еще больше улучшает характеристики взаимодействия (см. фиг. 2).

Гликолевая кислота (пена 9) лучше служит, чем молочная кислота (пена 4), в смысле характеристик взаимодействия (см. фиг. 3).

ПРИМЕР 2

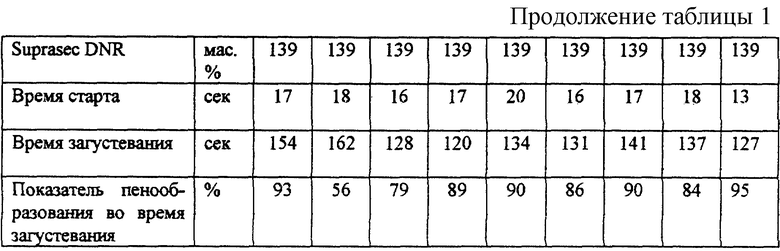

Стабильность смеси полиолов в пене 1 и пене 3 (как показано в табл.1) определяли путем измерения времени старта, времени загустевания и плотности пены, полученной изначально, а также плотности пены после хранения смеси полиолов в течение 3 дней, 1 недели и 3 недель соответственно при 40oС.

Результаты представлены в табл. 2 для пены 1, а для пены 3 результаты даны в табл. 3.

Эти результаты показывают, что несмотря на относительно большой разброс в показателях времени старта, времени загустевания и плотности для пены 1, эти различия очень малы для пены 3. Таким образом, стабильность полиоловых смесей, содержащих карбоновые кислоты с функциональными группами по настоящему изобретению, является повышенной по сравнению со смесями полиолов, которые не содержат таких кислот.

ПРИМЕР 3

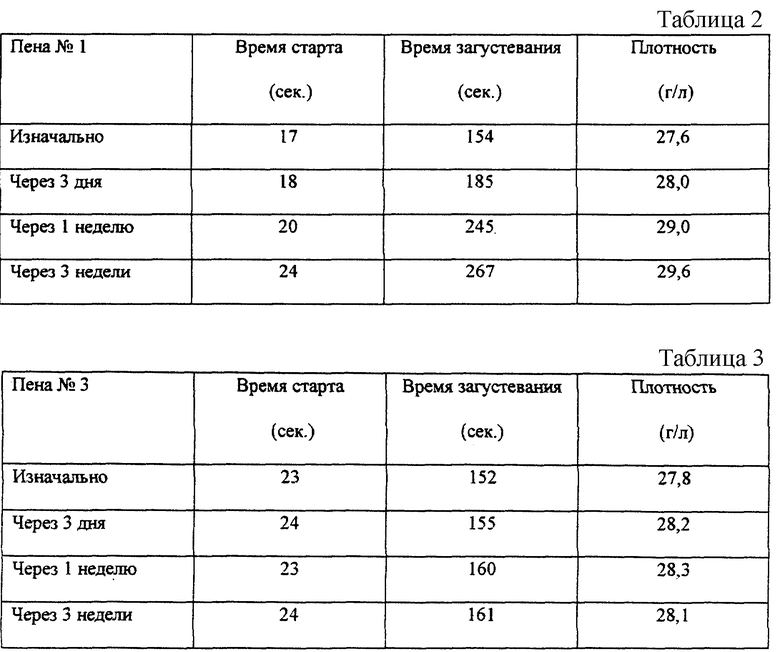

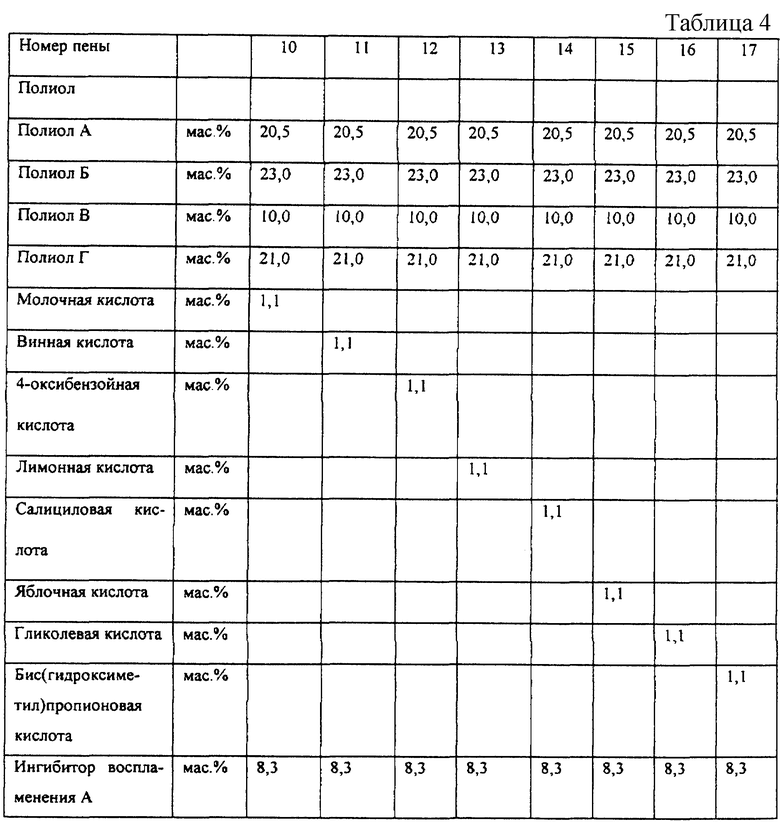

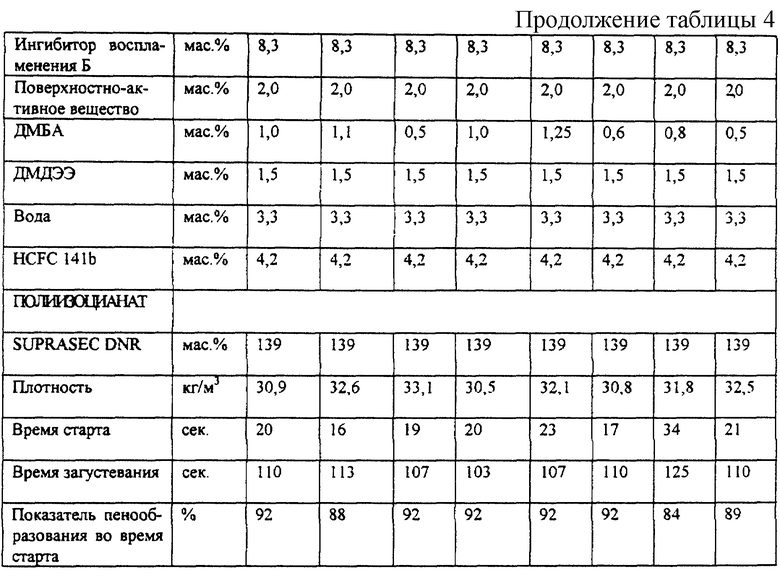

Жесткие пенополиуретаны изготавливали из композиции полиолов и композиции полиизоцианата, содержащей ингредиенты, перечисленные ниже в табл. 4 при индексе NCO 1.15.

Характеристики взаимодействия определяли в отношении времени старта (периода между смешиванием компонентов и началом вспенивания) и времени загустевания (время, необходимое для того, чтобы реакционная смесь достигла точки перехода от жидкости к массе, состоящей из сшитого полимера). Высоту вспенивания измеряли во время загустевания, а также в конце подъема пены; из этих двух цифр определяли показатель расширения во время загустевания (высота во время образования полимерных цепочек/высота в конце подъема). Результаты также приведены в табл. 4.

Следует отметить, что использование лимонной кислоты или яблочной кислоты приводит к появлению пены с наиболее низкой плотностью.

ПРИМЕР 4

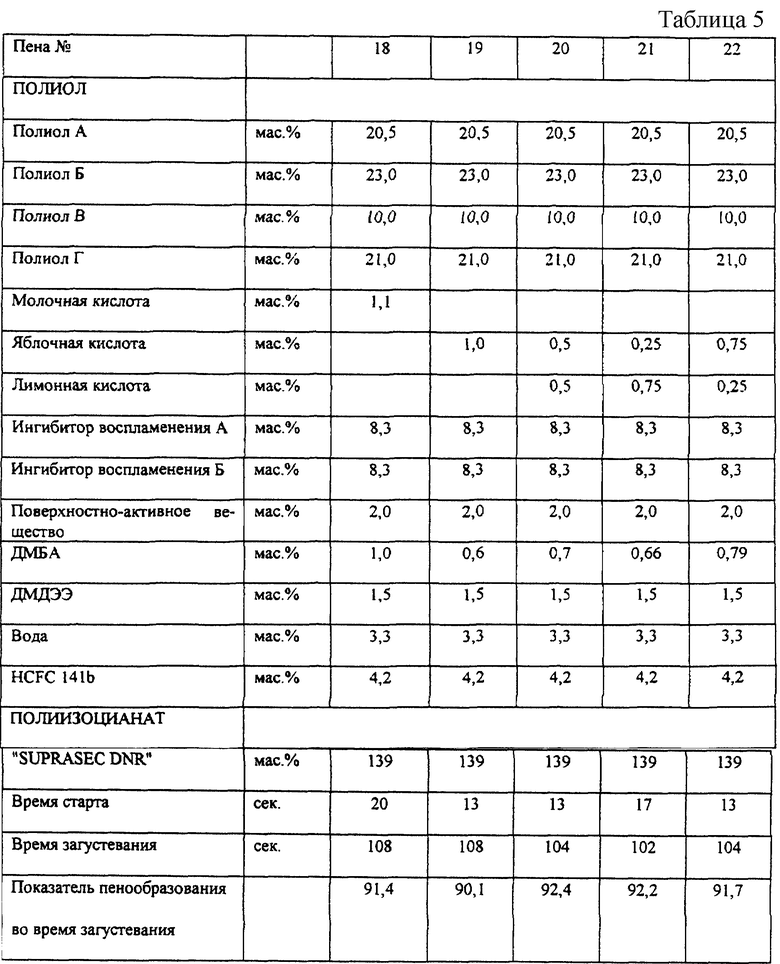

Жесткие пенополиуретаны изготавливали из композиции полиолов и полиизоцианатной композиции, содержащей ингредиенты, перечисленные ниже в табл. 5 с индексом NCO 1.15.

Характеристики взаимодействия определяли в отношении времени старта (периода между смешиванием компонентов и началом вспенивания) и времени загустевания (время, необходимое для того, чтобы реакционная смесь достигла точки перехода от жидкости к массе, состоящей из сшитого полимера). Высоту вспенивания измеряли во время загустевания, а также в конце подъема пены; из этих двух цифр определяли показатель расширения во время загустевания (высота во время образования полимерных цепочек/высота в конце подъема). Результаты также приведены в табл. 5.

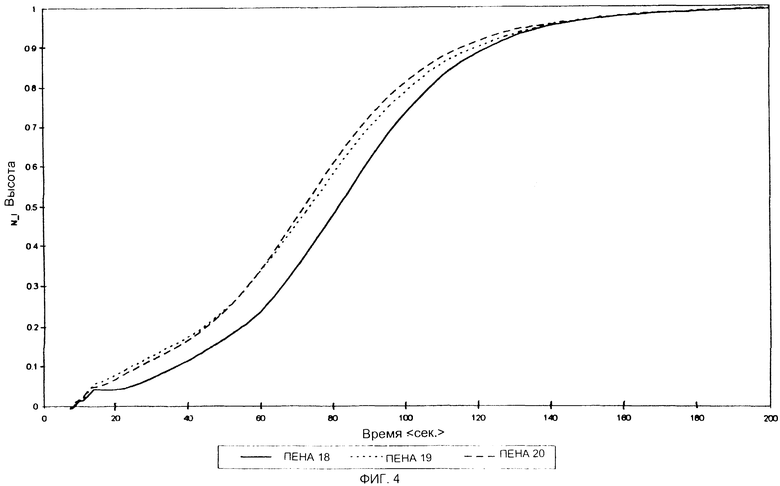

Профиль подъема составляли с применением анализа данных динамического потока. Результаты приведены на фиг. 4 и выражают высоту подъема пены в зависимости от времени реакции для пены 18, 19 и 20.

Эти результаты показывают, что если вместо молочной кислоты (пена 18) добавляют яблочную кислоту (пена 19) или сочетание яблочной кислоты и лимонной кислоты (пена 20), то это позволяет еще больше улучшить характеристики взаимодействия.

ПРИМЕР 5

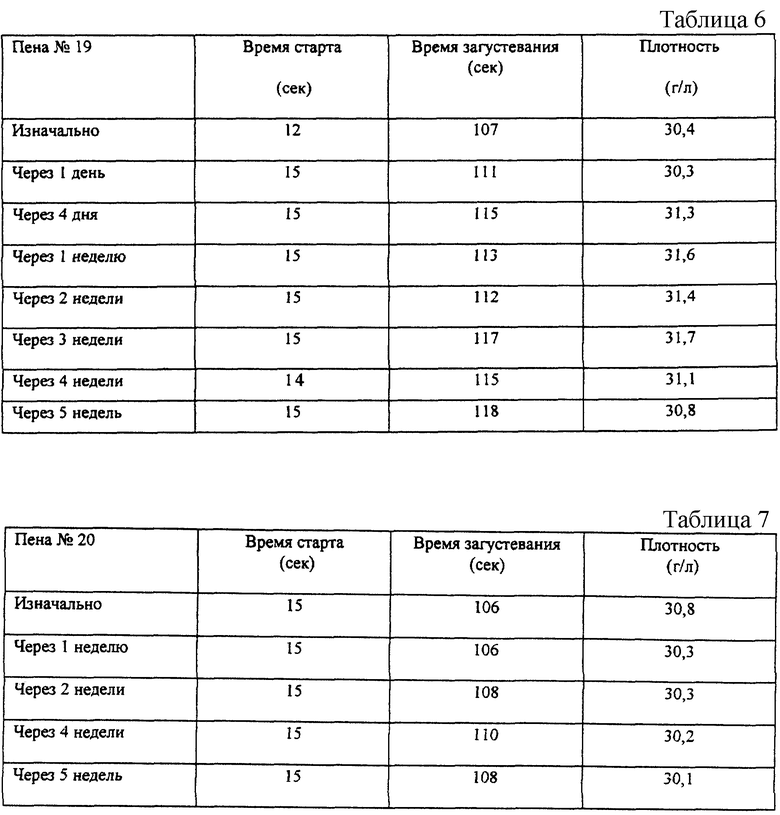

Стабильность смеси полиолов в пене 19 и пене 20 (как показано в табл. 5) определяли путем измерения стартового времени, времени загустевания плотности изначально полученной пены и плотности пены после хранения смеси полиолов в течение 1 дня, 4 дней, 1 недели и 2, 3, 4 и 5 недель соответственно при 40oС.

Результаты для пены 19 приведены в табл. 6, а для пены 20 в табл.7.

ПРИМЕР 6

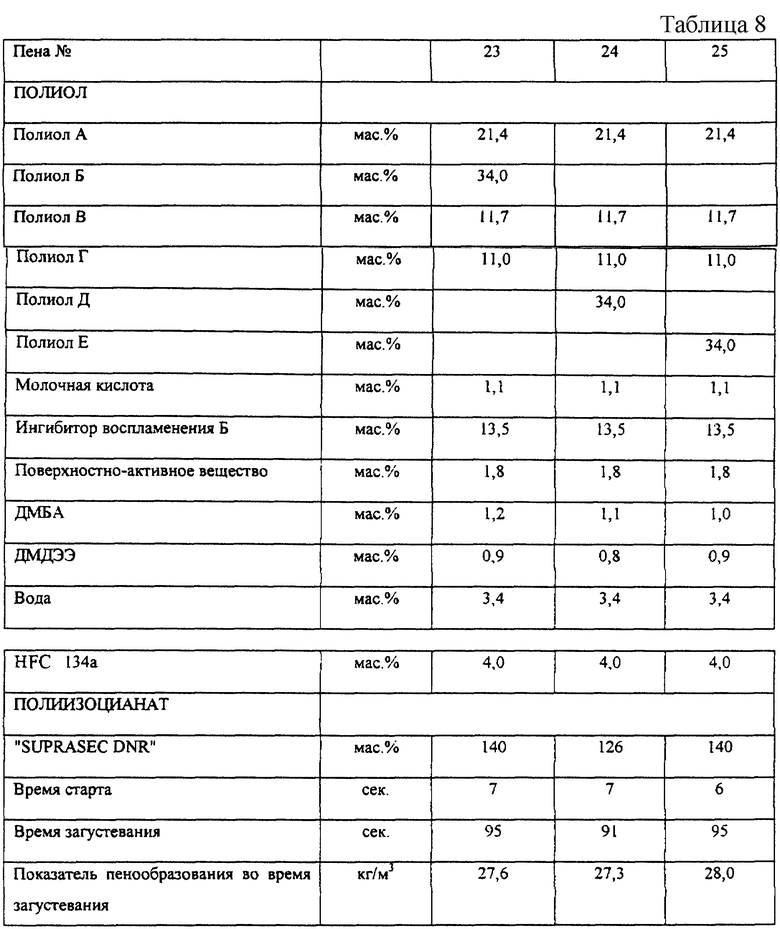

Жесткие пенополиуретаны получали из полиоловой композиции и полиизоцианатной композиции, содержащей ингредиенты, перечисленные ниже в табл. 8 при индексе NCO, равном 1.

Характеристики взаимодействия определяли в отношении времени старта (периода между смешиванием компонентов и началом вспенивания) и времени загустевания (время, необходимое для того, чтобы реакционная смесь достигла точки перехода от жидкости к массе, состоящей из сшитого полимера). Определяли также плотность при свободном подъеме пены. Результаты также приведены в табл. 8.

Изобретение относится к жестким пенополиуретанам и к способам их получения с использованием смеси полиолов. Описывается композиция, реакционноспособная по отношению к изоцианату, содержащая сложный полиэфирполиол, имеющий среднюю функциональность от 1,8 до 8, гидроксильное число от 15 до 750 мг КОН/г и молекулярную массу от 400 до 10000, аминный катализатор и карбоновую кислоту, соответствующую формуле ОН-R'-(СООН)m, где R' представляет собой линейный или разветвленный алифатический углеводород с 1-5 атомами углерода, а m представляет собой целое число, имеющее значение 1, 2 или 3. Описываются также 2 варианта способов получения жесткого пенополиуретана или пенопласта на основе полиизоциануратов, содержащих уретановые звенья. Изобретение позволяет повысить стабильность смеси полиолов и сохранить ее реакционную способность в течение длительного хранения. 3 с. и 8 з.п. ф-лы, 4 ил., 8 табл.

| DE 4444249 А | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| US 4760101 А, 26.07.1988 | |||

| ПОДВЕСНОЕ ВЕРЕТЕНО ДЛЯ ПРОИЗВОДСТВА АРМИРОВАННОЙ ПРЯЖИ | 0 |

|

SU283866A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНМОЧЕВИННЫХ ДИСПЕРСИЙ | 1983 |

|

SU1274273A1 |

Авторы

Даты

2002-09-20—Публикация

1997-10-10—Подача