Изобретение относится к технологии обеспечения бурения под нефть, газ и для других целей. Конкретно, изобретение может применяться для надежного крепления генератора или отдельных частей скважинного прибора в составе забойной телеметрической системы.

Известно устройство соединения отдельных модулей телеметрической системы (узел крепления генератора в телеметрической системе) [1].

Устройство соединения отдельных модулей системы совмещено с узлом регулирования расхода бурового раствора. Это механизм достаточно сложный и содержит много деталей. Кроме того, он нетехнологичный в изготовлении и сборке. Такая конструкция уменьшает проходное сечение бурового раствора, что приводит к увеличению скоростей бурового раствора и быстрому абразивному износу деталей, предназначенных для фиксации генератора.

Известно устройство соединения отдельных модулей системы (узел соединения генератора) [2] , содержащее установленные в охранном кожухе генератора переводник и крепежную деталь, смонтированную на торце переводника посредством фланцевого соединения с одной стороны и сопряженную с генератором с другой стороны.

Недостатки этого устройства:

- низкая надежность соединения модулей, входящих в состав телеметрической системы,

- сложность соединения модулей,

- возникновение кавитации вследствие изменения гидравлического сечения при прохождении бурового раствора,

- уменьшение проходного сечения, что приводит к увеличению гидравлического сопротивления и интенсивному абразивному износу,

- необходимость применения больших усилий для демонтажа. В связи с этим, для разборки соединения требуется специальный съемник, а при демонтаже модуля не исключена возможность повреждения сопрягаемых деталей: уплотнений и разъемов электрических соединений.

В качестве ближайшего аналога выбрано устройство соединения отдельных модулей телеметрической системы [3]. Соединение обеспечивается посредством соединяющей модули детали, включающей внутреннюю переходную втулку, уплотнения и фланцевое соединение.

Недостатки этого устройства практически повторяют недостатки предыдущего.

Задачами создания изобретения являются обеспечение надежного крепления (с обеспечением осевой и окружной фиксации модулей), уменьшение его диаметральных габаритов, ускорение монтажа и демонтажа модуля, исключение повреждения сопрягаемых с модулем деталей.

Указанные задачи достигнуты за счет того, что в устройстве соединения отдельных модулей телеметрической системы, содержащем соединяющую модули деталь, включающую внутреннюю втулку, соединяющая модули деталь снабжена полукольцами стопорными, полукольцами упорными и запорным кольцом, при этом внутренняя втулка выполнена с резьбой и упирающейся своим торцом в полукольца упорные, удерживаемые полукольцами стопорными, зафиксированными запорным кольцом, а в одном из модулей установлен элемент, обеспечивающий осевую фиксацию и предотвращающий проворот модулей. При этом полукольца упорные могут содержать выступ, который входит под втулку.

Модули могут быть уплотнены между собой и с внутренней втулкой.

Предложенное техническое решение обладает новизной, промышленной применимостью и изобретательским уровнем, т.е. удовлетворяет критериям изобретения.

Сущность изобретения поясняется чертежами, где:

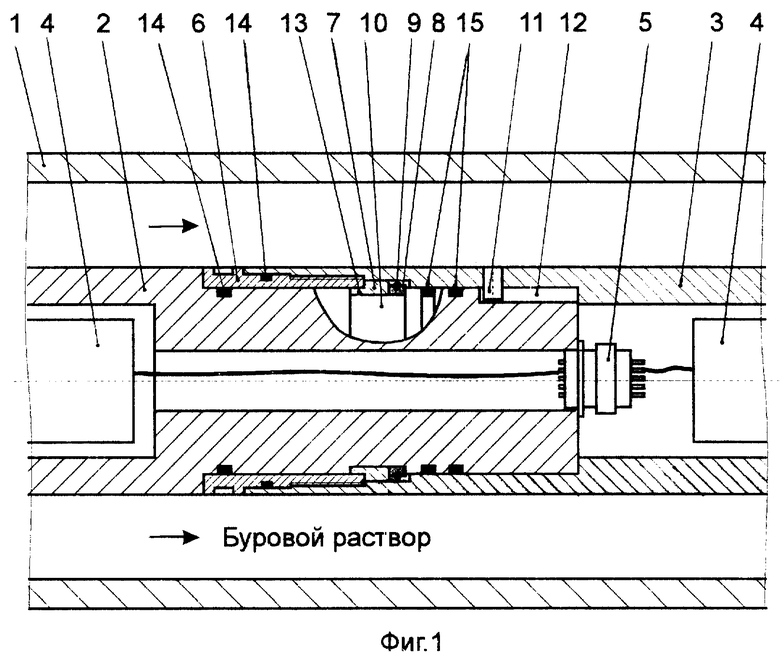

на фиг. 1 приведена схема узла соединения модулей телеметрической системы,

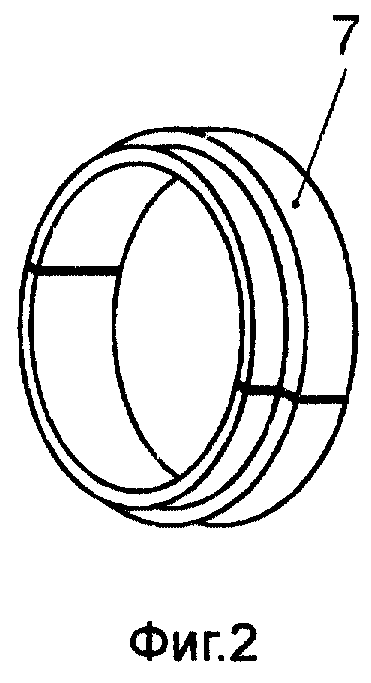

на фиг.2 приведены полукольца упорные 7,

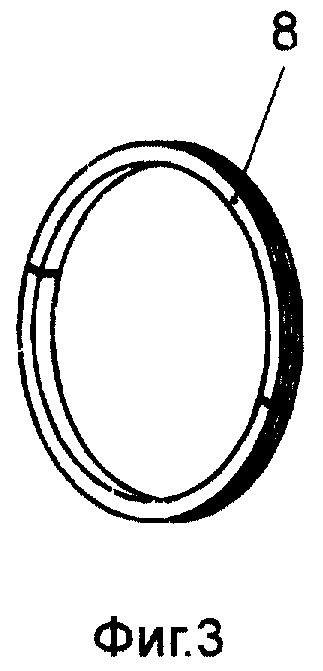

на фиг.3 - полукольца стопорные 8,

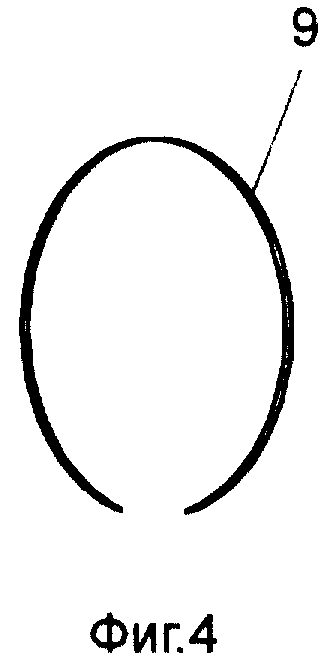

на фиг.4 - запорное кольцо 9.

Устройство соединения отдельных модулей телеметрической системы содержит установленные в колонне бурильных труб 1 первый модуль 2 и второй модуль 3. Внутри модулей 2 и 3 установлены электронные блоки 4. На торце модуля 2 установлен электрический соединительный разъем 5. Соединяющая модули деталь выполнена в виде внутренней втулки с резьбой 6, упирающейся своим торцом в полукольца упорные 7 (фиг.2), которые удерживаются полукольцами стопорными 8 и зафиксированы запорным кольцом 9. Внешний бурт внутренней втулки с резьбой 6 приспособлен для работы с ключом. Полукольца упорные 7, полукольца стопорные 8 (фиг. 3) и запорное кольцо 9 (фиг.4) установлены в кольцевой проточке 10, выполненной на первом модуле 2. На втором модуле 3 установлен элемент, обеспечивающий осевое направление и предотвращение проворота. Этот элемент может быть выполнен в виде штифта 11, входящего в паз 12, расположенный на первом модуле 2. Полукольца упорные 7 содержат выступ 13, которым входят под внутреннюю втулку с резьбой 6. Внутренняя втулка с резьбой 6 уплотнена по цилиндрическим поверхностям модулей 2 и 3 уплотнениями 14. Модули 2 и 3 уплотнены также кольцами 15.

Соединение модулей 2 и 3 осуществляется следующим образом. Предварительно устанавливают уплотнения 14 и кольца 15. На первый модуль 2 устанавливают внутреннюю втулку с резьбой 6. В кольцевую проточку 10 устанавливают полукольца упорные 7 (фиг.2), таким образом, чтобы их выступы 13 входили под внутреннюю втулку с резьбой 6. Полукольца упорные 7 фиксируются полукольцами стопорными 8 (фиг.3), сжатыми запорным кольцом 9 (фиг.4). После чего первый модуль 2 вставляется во второй модуль 3 и они стягиваются внутренней втулкой с резьбой 6.

Работает устройство следующим образом. При прохождении бурового раствора между колонной бурильных труб 1 и устройством, вследствие того, что первый, второй модули 2, 3 и внутренняя втулка с резьбой 6 выполнены одинакового диаметра и собраны без уступов, уменьшается гидравлическое сопротивление и абразивный износ деталей. Это улучшит условия работы забойного двигателя, использующего энергию бурового раствора (на фиг. не показано).

Применение изобретения позволило:

1. Обеспечить надежность монтажа модулей в телеметрической системе и их фиксацию в окружном и осевом направлениях.

2. Ускорить и облегчить монтаж и демонтаж модулей.

3. Улучшить условия эксплуатации системы.

4. Предотвратить повреждение сопрягаемых с модулями деталей, в том числе соединительного электрического разъема.

5. Предотвратить поворот модулей при сборке, что позволило обеспечить сборку электрического соединительного разъема без закручивания проводов.

6. Уменьшить гидравлическое сопротивление и абразивный износ за счет неизменного сечения для прохождения бурового раствора и малых диаметральных габаритов устройства.

Источники информации

1. RU 2109940 C1, МПК Е 01 В 47/00, опубл. 27.04.1996.

2. SU 1006738 A, МПК Е 21 В 47/022, опубл. 23.03.1983.

3. Молчанов А.А., Измерение геофизических и технологических параметров в процессе бурения скважин, М., Недра, 1983, с. 150.

Изобретение относится к технологии обеспечения бурения под нефть, газ и для других целей. Задачей изобретения является обеспечение надежного крепления, ускорение монтажа и демонтажа модулей, исключение повреждения сопрягаемых с модулями деталей. Устройство соединения отдельных модулей телеметрической системы содержит соединяющую модули деталь, выполненную в виде внутренней втулки с резьбой, упирающейся своим торцом в полукольца упорные, которые удерживаются полукольцами стопорными, зафиксированными запорным кольцом. В одном из модулей установлен элемент, обеспечивающий осевую фиксацию и предотвращающий проворот модулей. Полукольца упорные содержат выступ, который входит под втулку. Модули уплотнены между собой и с внутренней втулкой. 2 з.п. ф-лы, 4 ил.

| МОЛЧАНОВ А.А | |||

| Измерения геофизических и технологических параметров в процессе бурения скважин | |||

| - М.: Недра, 1983, с.150 | |||

| Устройство для герметизации узлов скважинного прибора | 1981 |

|

SU968359A1 |

| Колонна бурильных труб | 1977 |

|

SU866114A1 |

| Предохранительное устройство для резьбы обсадных труб | 1961 |

|

SU142243A1 |

| Устройство для стыковки составных частей скважинного прибора | 1988 |

|

SU1645482A1 |

| Турбогенераторный агрегат для автономных скважинных приборов | 1981 |

|

SU1006738A1 |

| ПЕРЕХОДНИК ДЛЯ ПРОПУСКА ГЕОФИЗИЧЕСКОГО КАБЕЛЯ ИЗ ЗАТРУБНОГО ПРОСТРАНСТВА ВНУТРЬ БУРИЛЬНОЙ КОЛОННЫ | 1987 |

|

RU1462883C |

| RU 2066015 C1, 27.08.1996 | |||

| RU 94038833 A1, 10.06.1996 | |||

| US 3858669 A, 07.01.1975 | |||

| US 4685518 A, 11.08.1987 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТНОГО КОМПЛЕКСА БИСНАФТАЗАРИНОВ | 2014 |

|

RU2545692C1 |

Авторы

Даты

2002-06-27—Публикация

2000-08-10—Подача