Предлагаемое изобретение относится к области ракетно-космической техники, а более конкретно - к технологическим процессам и оборудованию, предназначенным для наземной отработки панельных конструкций летательных аппаратов.

Известен "Способ испытаний натурных образцов и панелей обшивки самолетов. . ." (см. А.С. СССР 164453 по классу МКИ В 64 С, 1/12) на вибровыносливость в боксе винтомоторных установок. Согласно известному способу испытываемые панели обшивки самолета располагают рядами кольцеобразно на рамках, закрепляют последние на заданном расстоянии от концов лопастей винта на стенках бокса и подвергают испытываемые панели воздействию вибраций от работающей винтомоторной установки, а вибронапряжения при этом замеряют наклеенными на элементах обшивки тензодатчиками, соединенными экранированной проводкой с измерительной аппаратурой. Впервые практический метод расчета шума воздушного винта, используемого в известном способе, был предложен Л.Я. Гутиным в работе "О звуковом поле вращающегося винта" - Журнал технической физики, т. 6, вып. 5, 1936 г. Используя этот метод расчета, можно с высокой степенью точности определять акустические нагрузки и вызываемые ими вибрации панелей обшивки, испытываемых по вышеуказанному способу.

Известному способу присущ ряд определенных недостатков. Условия нагружения панелей обшивки самолетов в боксе существенно искажаются из-за отражения акустических волн от стенок бокса. Кроме того, известный способ не позволяет производить комплексное нагружение объектов испытаний синхронно действующими разнородными нагрузками, например, акустическими, механическими, тепловыми и т д. Между тем, такие комплексные воздействия имеют место при эксплуатации летательных аппаратов.

Известно устройство для акустических испытаний (см. патент США 3198007 по классу МКИ США 73-69), содержащее акустические излучатели и камеру для формирования акустического воздействия с акустическим зеркалом. Эксплуатацию известного устройства осуществляют следующим образом. С помощью акустического зеркала создают сходящийся волновой фронт сферической или цилиндрической формы для высокочастотных составляющих акустического поля и фокусируют последний на объекте испытаний. При этом низкочастотные акустические колебания вводят в камеру через дифракционные отверстия в акустическом зеркале. Известное устройство и методы его эксплуатации позволяют концентрировать акустическую энергию высокочастотного диапазона в фокальное пятно и воздействовать последним на наиболее уязвимые с точки зрения прочности локальные области объекта испытаний (концентраторы напряжений, швы, клеевые соединения и т.п. ). Имеющееся в настоящее время оборудование для фокусирования звуковых пучков конечной амплитуды (см., например, книгу И.Н. Каневского "Фокусирование звуковых и ультразвуковых волн", М.: "Наука", 1977) позволяет с учетом негативной аберрации и двухфокусности осуществлять сканирование фокального пятна по поверхности испытываемого объекта, что относится к положительным сторонам этого технического решения.

Недостатком известной конструкции является то, что условия испытаний весьма далеки от эксплуатации, т.к. характер акустического нагружения не соответствует натурным, имеющим место при эксплуатации летательных аппаратов, а также нет возможности проведения комплексных испытаний панельных конструкций.

В работах, выполненных фирмой "Nortrop Corporation" (США), описывается способ усталостных акустических испытаний склеиваемых алюминиевых авиационных панельных конструкций в акустической камере бегущей волны (см. экспресс-информацию ВИНИТИ, серия "Испытательные приборы и стенды", 7, М., 1981, стр. 1-12). Испытываемые панели соединяли с ограничивающей рамой и с краевым удвоителем толщины, которые функционально являлись частью испытательной установки, после чего вся конструкция устанавливалась в проеме активной секции камеры бегущей волны. Перед установкой панели в акустическую камеру проводилось исследование собственных форм колебаний панели. Для этого на плоскую поверхность панели хаотично насыпали шарики из поливинилхлорида и затем воздействовали на панель громкоговорителем, работающим на определенной частоте, измеряемой с дискретным шагом, т.е. использовался так называемый способ Хладни. Узловые линии расположения поливинилхлоридных шариков наблюдались визуально и по их расположению и по показаниям акселерометров, наклеенных на панель, определяли собственные частоты колебаний последней. По окончании предварительных исследований к образцам, помещенным в активную секцию камеры бегущей волны, прикладывалось акустическое воздействие с суммарным уровнем звукового давления (УЗД), равным 136 дБ, и проводилась запись показаний тензорезисторов, наклеенных на панель. Затем УЗД увеличивали ступенями по 3 дБ и на каждом новом уровне проводили запись показаний тензорезисторов. Основным методом обнаружения усталостных повреждений являлся визуальный осмотр панели после каждого нагружения, хотя одновременно проводился контроль клеевого соединения с помощью гармонического тестера. К недостаткам известного способа относятся следующие:

- характер акустического нагружения не соответствует нагружениям, имеющим место при эксплуатации летательных аппаратов;

- исключена возможность проведения комплексных нагружений.

В зарубежной практике находит применение способ акустических прочностных испытаний панельных конструкций летательных аппаратов, заключающийся в том, что воздействуют на испытываемую панельную конструкцию широкополостным шумом, генерируемым истекающей газовой струей реактивного двигателя (см. отчет ЦАГИ "Установки для испытаний конструкций летательных аппаратов, подвергающихся воздействию акустических нагрузок", М., 1968, стр. 3). Указанная совокупность технологических процессов, характеризующих известный способ, реализуется устройством (см. тот же источник, стр.3, фиг.6 на стр.6), содержащем станину с приспособлением для крепления испытываемой панельной конструкции и реактивный двигатель.

Известный способ и реализующая его конструкция позволяют проводить акустические прочностные испытания панельных конструкций за счет высокоинтенсивного широкополосного шума, генерируемого истекающей газовой струей реактивного двигателя. При этом может быть определена реакция панельных конструкций на действие шума двигателя. Известный способ позволяет создавать нагрузки на панельные конструкции с акустическим спектром, подобным натурному, что выгодно отличает его от других известных технических решений. Кроме того, известный способ позволяет использовать в качестве источника акустического нагружения, серийно выпускаемые реактивные двигатели, т.е. отпадает необходимость разработки специальных источников акустического нагружения.

Недостатком известного способа и реализующего его устройства является неудовлетворительное приближение условий испытаний к эксплуатационным. Причина этого недостатка заключается в следующем. При полете в плотных слоях атмосферы на летательный аппарат, кроме акустических нагрузок, действуют также сила тяги двигателя и внешняя аэродинамическая сила, причем две последние силы действуют оппозитивно и вызывают деформацию сжатия панельных конструкций, составляющих корпус летательного аппарата. Таким образом, на панельные конструкции действует сила сжатия, обусловленная упомянутыми нагрузками, и акустическое воздействие. Между тем, известный способ и устройство для его осуществления не позволяют осуществлять такое нагружение панельных конструкций в условиях наземной отработки. Это и обуславливает неудовлетворительное приближение условий испытаний к эксплуатационным.

Названный способ и реализующая его конструкция (см. отчет ЦАГИ "Установки для испытаний конструкций летательных аппаратов, подвергающихся воздействию акустических нагрузок", М., 1968, стр. 3, фиг.6 на стр.6) наиболее близки по техническому существу и достигаемому эффекту к предлагаемому изобретению и приняты авторами в качестве прототипов (соответственно для предлагаемых способа и устройства).

Задачей предлагаемого изобретения является повышение достоверности испытаний путем приближения их к эксплуатационным.

Предлагается способ наземных испытаний панельных конструкций летательных аппаратов на прочность, заключающийся в том, что воздействуют на испытываемую панельную конструкцию широкополосным шумом, генерируемым истекающей газовой струей реактивного двигателя. Отличия предлагаемого способа от известного состоят в том, что одновременно с воздействием широкополосного шума испытываемую панельную конструкцию нагружают силой тяги упомянутого реактивного двигателя по заданному временному закону нагружения, распределяя при этом указанную нагрузку равномерно по контуру поперечного сечения панельной конструкции.

Для осуществления изложенного способа предлагается также устройство, содержащее станину с приспособлением для крепления испытываемой панельной конструкции и реактивный двигатель. Отличия предлагаемого устройства от известного состоят в том, что в него введены подвижная платформа с люнетом для крепления реактивного двигателя, жесткие тяги, связывающие установленную на них планшайбу с подвижной платформой и регулятор скорости перемещения подвижной платформы, подвижная платформа установлена в направляющих сквозных пазах станины, а планшайба выполнена в виде кольца и снабжена сплошным кольцевым пазом, причем испытываемая панельная конструкция закреплена жестко в упомянутом приспособлении и в сплошном кольцевом пазу планшайбы.

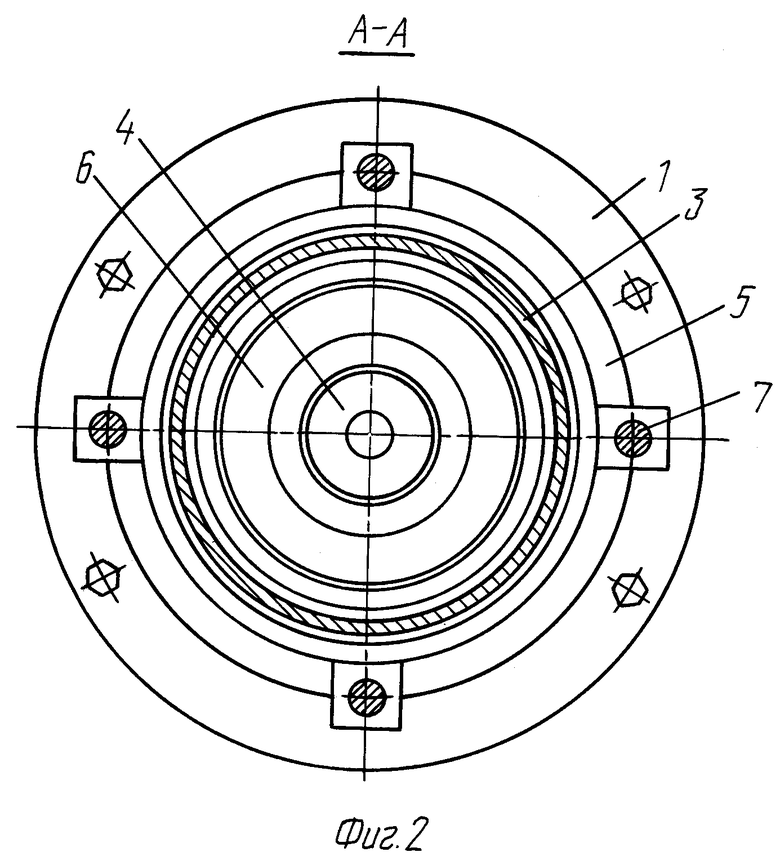

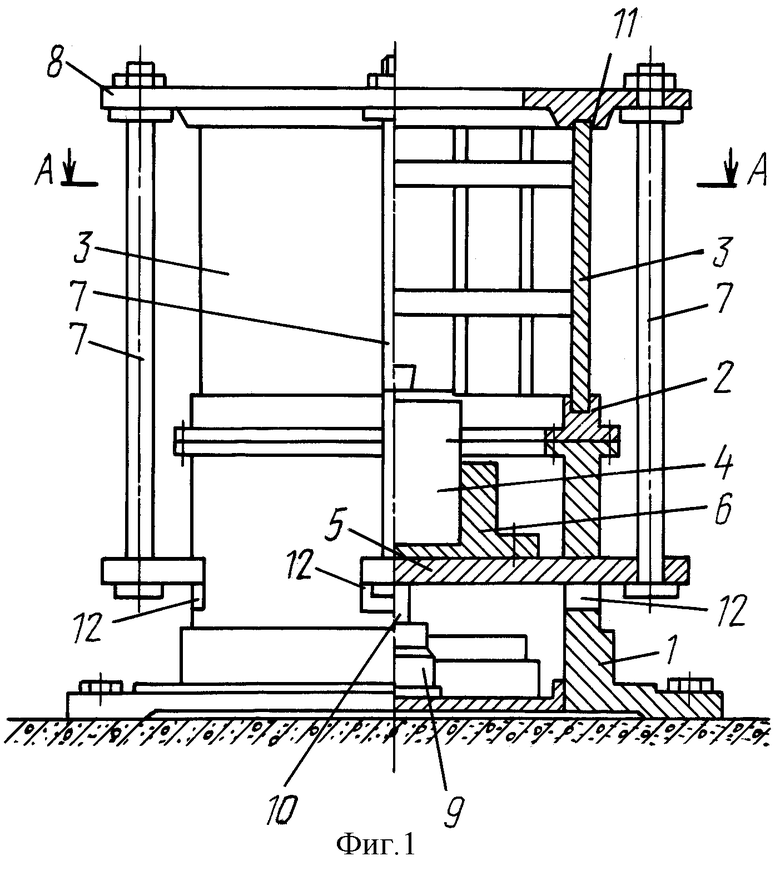

На фиг.1 схематично показано устройство для осуществления предлагаемого способа с разрезом по продольной оси; на фиг.2 - то же, разрез по А - А.

Устройство для осуществления предлагаемого способа содержит (см. фиг.1, 2) станину 1 с приспособлением 2 для крепления панельной конструкции 3 и реактивный двигатель 4. В описываемое устройство введены подвижная платформа 5 с люнетом 6 для крепления в последнем реактивного двигателя 4, жесткие тяги 7, связывающие установленную на них планшайбу 8, имеющую кольцевой сплошной паз 11, с подвижной платформой 5. Кроме того, введен регулятор скорости перемещения 9 подвижной платформы 5. Регулятор скорости перемещения 9 платформы 5 выполнен, например, в виде регулируемого соленоида с подвижным плунжером 10, контактирующим рабочим концом с нижней плоскостью подвижной платформы 5. Питание соленоида осуществляется через регулируемый автотрансформатор. Подвижная платформа 5 выполнена с симметрично расположенными относительно ее геометрического центра жесткими тягами 7. Подвижная платформа 5 установлена в направляющих сквозных пазах 12 станины 1. Планшайба 8 выполнена в виде кольца и снабжена кольцевым сплошным пазом 11.

Предлагаемый способ наземных испытаний панельных конструкций летательных аппаратов на прочность состоит в следующем. Испытываемую панельную конструкцию 3 закрепляют жестко в приспособлении 2 и в кольцевом сплошном пазу 11 планшайбы 8 (см. фиг. 1). На испытываемую панельную конструкцию (поз. 3) воздействуют широкополосным шумом в диапазоне частот от 20 Гц до 20 кГц соответствующим по спектральным характеристикам спектрам шума, генерируемого работающим натурным, реактивным двигателем. При этом реактивный двигатель развивает силу тяги, величина которой зависит от ряда его газодинамических и геометрических характеристик, т.е. величина силы тяги может быть определена заранее расчетным или экспериментальным путем. Одновременно с воздействием широкополосного шума испытываемую панельную конструкцию 3 нагружают силой тяги, развиваемой реактивным двигателем 4, причем нагружение осуществляют по заданному временному закону нагружения. Зная силу тяги реактивного двигателя 4 подают на катушку соленоида регулятора скорости перемещения 9 определенное напряжение. Наведенное во внутренней полости катушки соленоида регулятора скорости перемещения 9 электромагнитное поле воздействует на плунжер 10 и через него оказывает большую или меньшую (в зависимости от величины напряжения питающего электротока) противодействующую силу плунжеру 10, и платформа начинает двигаться в вертикальном направлении вниз и через тяги 7 и планшайбу 8 передает нагрузку на испытываемую панельную конструкцию 3. Таким образом, последняя в одно и то же время под воздействием двух разнородных нагружений: акустического широкополосного шума, генерируемого газовой струей реактивного двигателя 4 и силы сжатия от тяги того же двигателя.

Пример. Реактивный двигатель 4 развивает силу тяги в 250 кг. При этом задан временной закон нагружения испытываемой панельной конструкции силой сжатия. Сила сжатия должна изменяться по следующему закону:

- в течение 1 секунды - возрастает до 50 кг;

- в течение 2 секунды - возрастает до 112,5 кг;

- в течение 3 секунды - возрастает до 175 кг;

- в течение 4 секунды - возрастает до 225 кг;

- в течение 4-17 секунд - поддерживается постоянной (225 кг);

- в течение 18 секунды - уменьшается до 175 кг;

- в течение 19 секунды - уменьшается до 110 кг;

- в течение 20 секунды - уменьшается до 87 кг;

- в течение 21 секунды - уменьшается до 50 кг;

- в течение 22 секунды - уменьшается до 0 кг.

Тогда для обеспечения заданного временного закона нагружения панельной конструкции должен быть обеспечен следующий закон изменения противотяги регулятора 9:

(0 секунды) - сила противотяги равна 250 кг;

(1 секунда) - сила противотяги уменьшается до 200 кг;

(2 секунда) - сила противотяги уменьшается до 137,5 кг;

(3 секунда) - сила противотяги уменьшается до 75 кг;

(4 секунда) - сила противотяги уменьшается до 25 кг;

(4 - 17 секунды) - сила противотяги поддерживается постоянной (25 кг);

(18 секунда) - сила противотяги увеличивается до 75 кг;

(19 секунда) - сила противотяги увеличивается до 140 кг;

(20 секунда) - сила противотяги увеличивается до 163 кг;

(21 секунда) - сила противотяги увеличивается до 200 кг.

Авторы считают необходимым отметить, что в приведенном примере способа испытаний для простоты изложения не приведены необходимые коррекции на изменение веса реактивного двигателя в ходе испытаний, потерь на трение в передающих элементах реализующего устройства и т.п. Кроме того, для достижения поставленной цели (приблизить условия испытаний к эксплуатационным) нагрузку сжатия распределяют равномерно по контуру поперечного сечения испытываемой панельной конструкции. Последнее объясняется следующим. Сила тяти по своей природе является поверхностной силой и на панельные конструкции, образующие корпус летательного аппарата, она передается в виде равномерно распределенной по контуру поперечного сечения нагрузки. Так как противодействующие ей аэродинамические нагрузки от набегающего при эксплуатации летательного аппарата воздушного потока так же распределяются равномерно по контуру поперечного сечения панельных конструкций, то и действующая сила сжатия также будет действовать равномерно по контуру поперечного сечения панельных конструкций.

Предлагаемое изобретение относится к разным объектам, один из которых предназначен для осуществления другого. Оба объекта изобретения "Способ наземных испытаний панельных конструкций летательных аппаратов на прочность" и "...Устройство для его осуществления" направлены на решение одной задачи, т.е. оба объекта преследуют одну и ту же цель.

Предлагаемый способ позволяет приблизить условия испытаний к эксплуатационным за счет:

- одновременного воздействия двух разнородных нагрузок, имеющих место, при эксплуатации летательных аппаратов;

- для создания упомянутых нагрузок используется единый источник - реактивный двигатель, т. е. тот же элемент, что и при эксплуатации летательных аппаратов;

- силу сжатия панельной конструкции изменяют по заданному временному закону нагружения (задаваемый программой закон нагружения определяется параметрами внешней баллистики летательного аппарата);

- указанную нагрузку сжатия распределяют равномерно по контуру поперечного сечения панельной конструкции (при летной эксплуатации такое распределение обусловлено действующими аэродинамическими силами и силой тяги двигателя).

Использование предлагаемых способа и реализующего его устройства позволяет в сравнении с известными техническими решениями получить следующие преимущества, в дополнение к основной цели:

- расширить технологические возможности испытательного оборудования;

- повысить эффективность испытаний панельных конструкций за счет более полного использования мощности реактивного двигателя.

Основные элементы работы устройства, реализующего предлагаемый способ, уже описаны выше. Последовательность проведения испытаний панельных конструкций с помощью предлагаемого устройства следующая: на катушку соленоида регулятора скорости перемещения 9 подают электроток определенного напряжения. При этом плунжер 10 регулятора скорости перемещения 9 выдвигается и контактирует с нижней поверхностью подвижной платформы 5, развивая при этом, например, силу, превышающую расчетную силу тяги реактивного двигателя 4. Включают реактивный двигатель 4 и одновременно с этим снижают напряжение тока, подаваемого на катушку соленоида регулятора скорости перемещения 9 подвижной платформы 5, продолжая в дальнейшем изменять напряжение по заданному закону. При включении реактивного двигателя 4 из его сопла истекает газовая струя, генерирующая широкополосный шум. Последний воздействует на испытываемую панельную конструкцию, вызывая в ее материале деформации. Одновременно с этим нескомпенсированная соленоидной катушкой регулятора скорости перемещения 9 часть тяги двигателя 4 действует на подвижную платформу 5 и перемещает последнюю вертикально вниз. Перемещение подвижной платформы 5 осуществляется в направляющих сквозных пазах 12 станины 1. При этом сила тяги двигателя 4 передается через жесткие тяги 7 и планшайбу 8 на испытываемую панельную конструкцию 3. Так как последняя закреплена жестко в приспособлении 2 и в кольцевом сплошном пазу 11 планшайбы 8, при этом передается равномерно распределенная по контуру поперечного сечения панельной конструкции нагрузка сжатия. Равномерность нагружения при этом обеспечивается также тем, что жесткие тяги 7 расположены симметрично относительно ее геометрического центра. Изменяя по заданному закону подаваемое на катушку соленоида напряжение, изменяют во времени нагрузку сжатия панельной конструкции. Реактивная газовая струя двигателя 4 истекает в открытую атмосферу через кольцеобразную планшайбу 8. Последнее обстоятельство обеспечивает передачу всей силы тяги двигателя 4 на платформу 5. Кроме того, благодаря свободному истечению газовой струи не нарушается характер генерируемого ею акустического излучения, т.е. обеспечивается приближение условий к эксплуатационным. Действительно, в летательных аппаратах при их эксплуатации истечение газовой струи реактивного двигателя происходит в атмосферу (в отличие от имеющих место предполетных опробований).

В настоящее время разработан технический проект установки, включающий элементы конструкции предлагаемого изобретения и разработана программа испытаний, основанная на совокупности технологических процессов.

Изобретение относится к механическим испытаниям объектов ракетно-космической техники. Способ наземных испытаний панельных конструкций летательных аппаратов на прочность заключается в одновременном воздействии на испытываемую панельную конструкцию как широкополосным шумом, генерируемым истекающей газовой струей реактивного двигателя, так и силой тяги данного реактивного двигателя по заданному временному закону нагружения, при этом указанную нагрузку распределяют равномерно по контуру поперечного сечения испытываемой панельной конструкции. Устройство наземных испытаний панельных конструкций летательных аппаратов на прочность, содержит станину с приспособлением для крепления испытываемой панельной конструкции, реактивный двигатель, подвижную платформу с люнетом для крепления реактивного двигателя, жесткие тяги, связывающие установленную на них планшайбу с подвижной платформой, регулятор скорости перемещения подвижной платформы, при этом подвижная платформа установлена в направляющих сквозных пазах станины, планшайба выполнена в виде кольца и снабжена кольцевым сплошным пазом, а испытываемая панельная конструкция жестко закреплена в упомянутом приспособлении станины и в кольцевом сплошном пазу планшайбы. Данное изобретение направлено на повышение достоверности испытаний путем приближения их к эксплуатационным. 2 с. п. ф-лы, 2 ил.

| Стенд для испытания изделий на динамические нагрузки | 1988 |

|

SU1732208A1 |

| US 2850893 A, 09.09.1958 | |||

| СПОСОБ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ КРУПНОМАСШТАБНЫХ КОНСТРУКЦИЙ | 1995 |

|

RU2104508C1 |

| Стенд для динамических испытаний изделий | 1986 |

|

SU1348686A1 |

| Вибрационный фильтр | 1985 |

|

SU1247045A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

2002-06-27—Публикация

2000-10-19—Подача