Изобретение относится к установкам для пневматической классификации сыпучих материалов в восходящих потоках воздуха и может быть использовано для разделения материалов на два продукта по граничной крупности 0,05...5 мм в горной, химической, металлургической, строительной и других отраслях промышленности.

Известен каскадный пневматический классификатор (см. а.с. 988164, МКИ В 07 В 4/02, бюл. 12, 1981), включающий сепарационную шахту прямоугольного поперечного сечения с пересыпными элементами, выполненными в виде набора наклонных параллельных пластин, установленных с зазором одна над другой и закрепленных на торцовых стенках сепарационной шахты, патрубок подачи исходного материала, установленный в боковой стенке сепарационной шахты, и патрубки для крупного и мелкого продуктов, расположенные соответственно в нижней и верхней частях сепарационной шахты.

Недостатком данного классификатора является невысокое качество продуктов классификации из-за наличия в них пылеватых частиц.

Известен каскадный пневматический классификатор, принятый в качестве прототипа (см. а. с. 1613127, МКИ В 03 В 4/00, бюл. 46, 1990), включающий сепарационную шахту с пересыпными элементами, выполненными в виде набора наклонных параллельных пластин со свободными кромками, удаленными от боковых стенок на равное расстояние, установленных с зазором одна над другой и закрепленных на торцевых стенках сепарационной шахты, с площадью каждой вышерасположенной пластины меньше площади нижерасположенной, патрубок подачи исходного материала, патрубок для мелкого и крупного продуктов, узел ввода воздуха, расположенные в нижней части сепарационной шахты.

Недостатком данного классификатора является недостаточно высокое качество сепарации и значительные энергозатраты из-за наличия большого сопротивления при движении продуктов.

Технической задачей, на решение которой направлено предлагаемое изобретение, является повышение качества сепарации и снижение энергозатрат на движение разделяемых продуктов путем выполнения сепарационной шахты с круглым поперечным сечением, пластин - изогнутой сегментоидальной формы с пружинистыми спиралями на их лобовой поверхности, а патрубок подачи исходного материала выполнен в виде опрокинутого усеченного конуса с криволинейными спиралеивидными направляющими на внутренней поверхности и установлен в верхней части сепарационной шахты, при этом патрубок мелкого продукта соединен с воздуховодом для вывода пыли в атмосферу и расположен ниже патрубка подачи исходного материала под углом 45o к горизонту, а узел ввода воздуха выполнен из плоского эластичного кольца с отверстиями и с расширяющимися насадками с внутренними криволинейными винтообразными канавками и соединительных патрубков, и расположен в нижней части сепарационной шахты.

Технический результат достигается тем, что каскадный пневматический классификатор, включающий сепарационную шахту с пересыпными элементами, выполненными в виде набора наклонных параллельных пластин со свободными кромками, удаленными от боковых стенок на равное расстояние, установленных с зазором одна над другой и закрепленных на торцевых стенках сепарационной шахты, с площадью каждой вышерасположенной пластины меньше площади нижерасположенной, патрубок подачи исходного материала, патрубки для мелкого и крупного продуктов, узел ввода воздуха, расположенный в нижней части сепарационной шахты, имеет сепарационную шахту, выполненную с круглым поперечным сечением, пластины - изогнутой сегментоидальной формы с пружинистыми спиралями на их лобовой поверхности, а патрубок подачи исходного материала выполнен в виде опрокинутого усеченного конуса с криволинейными спиралевидными направляющими на внутренней поверхности и установлен в верхней части сепарационной шахты, при этом патрубок мелкого продукта соединен с воздуховодом для вывода из сепарационной шахты воздуха и мелкого продукта и с трубопроводом для вывода пыли в атмосферу, и расположен ниже патрубка подачи исходного материала под углом 45o к горизонту, а узел ввода воздуха выполнен из плоского эластичного кольца с отверстиями и с расширяющимися насадками с внутренними криволинейными винтообразными канавками и соединительных патрубков, и расположен в нижней части сепарационной шахты.

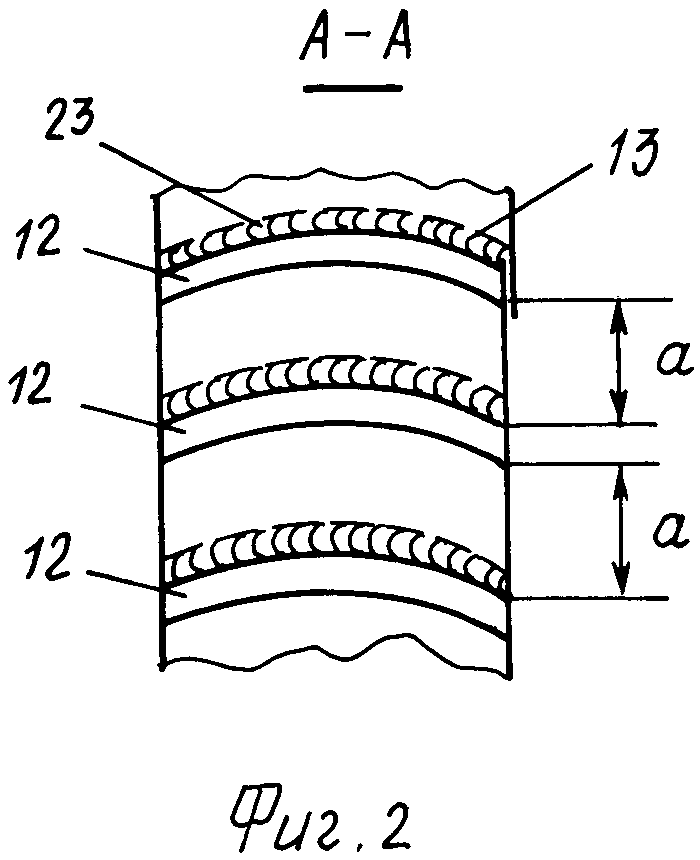

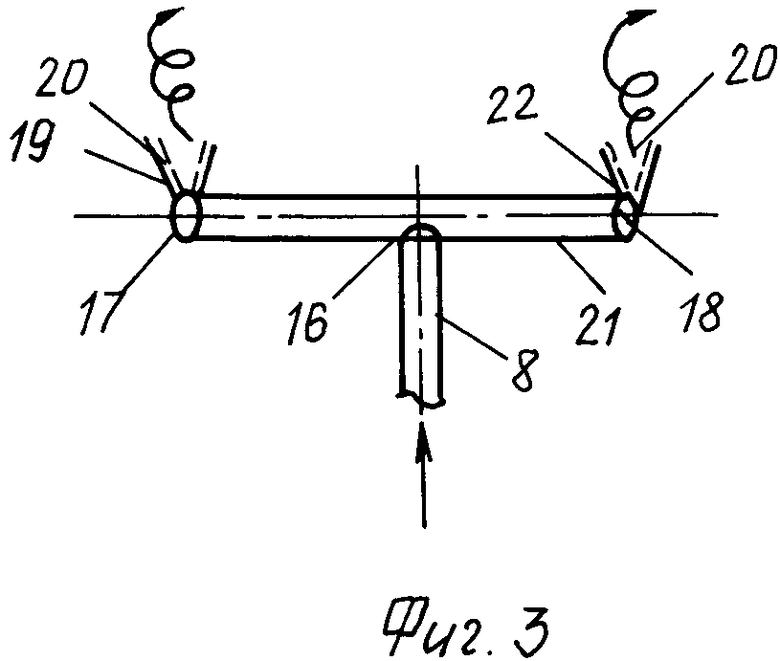

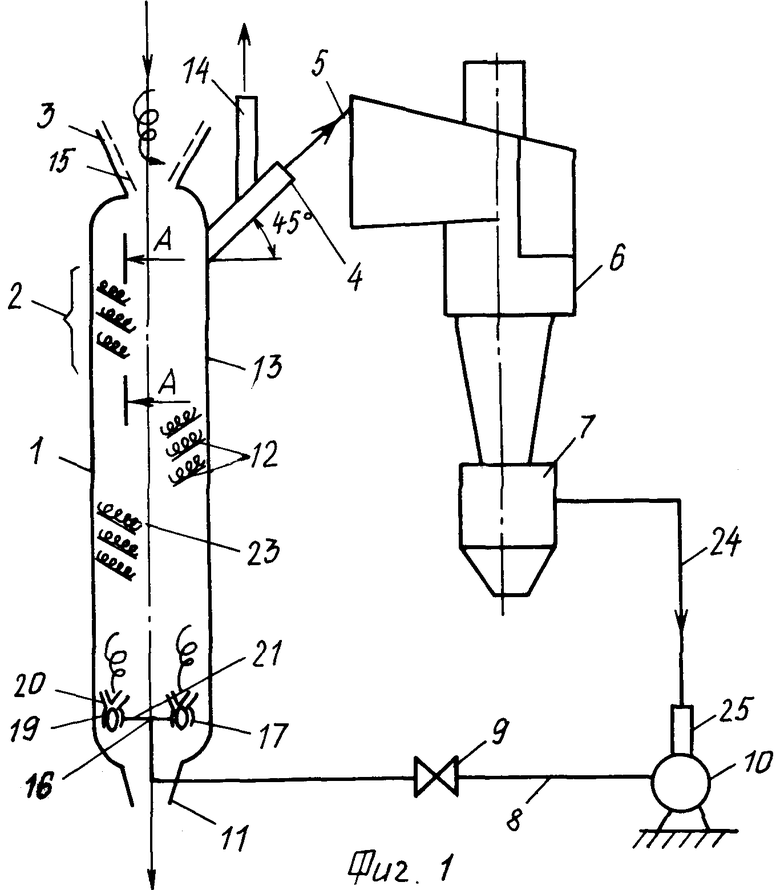

На фиг. 1 показана схема каскадного пневматического классификатора, на фиг.2 - разрез А-А, а на фиг.3 - схема узла ввода воздуха.

Предлагаемое устройство включает сепарационную шахту 1 круглого поперечного сечения, по периметру которой закреплены пересыпные элементы 2, патрубок 3 подачи исходного материала, патрубок 4 для мелкого продукта, воздуховод 5 для вывода из сепарационной шахты 1 воздуха и мелкого продукта, циклона 6 с бункером 7 для улавливания и сбора мелкого продукта, воздуховод 8, вентиль 9 для регулирования расхода подаваемого воздуха, вентилятор 10, патрубок 11 для крупного продукта. Пересыпные элементы 2 выполнены из отдельных пластин 12 изогнутой сегментоидальной формы, расположены ступенями в шахматном порядке по высоте сепарационной шахты 1 и установлены одна над другой с зазором "a" по нормали. Площадь каждой вышерасположенной пластины 12 меньше площади нижерасположенной. Свободные кромки пластин 12 всех пересыпных элементов 2 равноудалены от боковых стенок 13 сепарационной шахты 1. Патрубок 4 для мелких продуктов расположен ниже патрубка 3 подачи исходного материала под углом 45o к горизонту, и к нему присоединен патрубок 14 для вывода пыли в атмосферу. На внутренней поверхности патрубка 3 подачи исходного материала предусмотрены криволинейные спиралевидные направляющие 15 и он выполнен в виде опрокинутого усеченного конуса. Воздуховод 8 подачи воздуха подведен к узлу ввода воздуха 16, расположенному 5 нижней части сепарационной шахты 1. Узел ввода воздуха 16 выполнен из плоского эластичного кольца 17 с отверстиями 18 и с расширяющимися насадками 19 с внутренними криволинейными винтообразными канавками 20 и соединительных патрубков 21, присоединенных к отверстиям 22. На лобовой поверхности пластин 12 пересыпных элементов 2 установлены пружинистые спирали 23. Воздуховод 24 очищенного воздуха подведен к всасывающему патрубку 25 вентилятора 10.

Каскадный пневматический классификатор работает следующим образом.

В сепарационную шахту 1 через патрубок 3 подают исходный материал, который попадает на закрепленные по периметру сепарационной шахты 1 пересыпные элементы 2. При этом исходный материал закручивается в криволинейных спиралевидных направляющих 15, установленных на внутренней поверхности патрубка 3 подачи исходного материала, а попадая на лобовую поверхность пересыпных элементов 2 с пружинистой спиралью 23, встряхивается, вибрируя, при этом отделяются пылевидные частицы и исходный материал начинает классифицироваться. Так как пластины 12 пересыпных элементов 2 имеют разную площадь, а их свободные кромки равноудалены от внутренней поверхности 13 сепарационной шахты 1, то исходный материал попадает сразу на все пластины 12 и ссыпается несколькими потоками в зону разделения, расположенную между пластинами 12. Воздушный поток, создаваемый вентилятором 10, проветривает исходный материал, ссыпающийся с каждой пластины 12, поступает по воздуховоду 8 в узел ввода воздуха 15, расположенный в нижней части сепарационной шахты 1 и состоящий из плоского эластичного кольца 17 с отверстиями 18 и с расширяющимися насадками 19 с внутренними криволинейными винтообразными канавками 20 и соединительных патрубков 21, присоединенных к отверстиям 22. Во внутренних криволинейных винтообразных канавках 21 расширяющихся насадок 20 поток воздуха закручивается, приобретая центробежные и вибрационные силы за счет закрутки и упругих свойств материала. В противотоке с воздухом исходный материал интенсивно перемешивается и равномерно распределяется во всем объеме сепарационной шахты 1 и эффективно классифицируется. При этом каждая фракция исходного материала продувается потоком воздуха, имеющего постоянную скорость по всей высоте зоны разделения. Крупные фракции частиц, выделенные на первой ступени, опускаются навстречу воздушному потоку и попадают на пластины 12 нижерасположенных пересыпных элементов 2, где процесс сепарации продолжается за счет вибрации. Мелкие фракции под действием воздушного потока поднимаются вместе с пылеватыми частицами в вышерасположенный участок сепарационной шахты 1 и также подвергаются разделению. Классификация сыпучих материалов происходит в двух направлениях. Окончательно крупные продукты выходят из сепарационной шахты 1 через патрубок 11. Мелкий продукт выводится из сепарационной шахты 1 по воздуховоду 5, выпускается в циклон 6 и попадает в бункер 7. Пылеватые частицы по трубопроводу 14 уходят в атмосферу. Очищенный воздух по воздуховоду 24 поступает во всасывающий патрубок 25 вентилятора 10. Регулирование расхода воздуха производится вентилем 9. Поперечное сечение сепарационной шахты 1 круглой формы вызывает меньшее сопротивление движению разделяемых продуктов, чем прямоугольной формы и оно разбито пластинами 12 на ряд наклонных каналов, направленных в ее центр. Зоны разбиения и направление каналов чередуются, так как пересыпные элементы 2 установлены в шахматном порядке. Между соседними пересыпными элементами 2 нет сквозного вертикального прохода неразбитого пластинами 12 на каналы и проскок исходного материала вниз через сепарационную шахту 1 без контакта с пересыпными элементами 2 исключается. Зазор между пластинами 12 принимается равным 4... 10 диаметрам самых крупных частиц исходного материала, что исключает их заклинивание.

Процесс классификации происходит при одинаковых условиях по всему объему зоны разделения, что позволяет повысить качество сепарации исходного материала и снизить энергозатраты на движение разделяемых продуктов.

Оригинальность предложенного технического решения заключается в использовании центробежных и вибрационных сил и эффекта закрутки и вибрации рабочей среды и воздушного потока и упругих свойств элементов конструкций и пружинистой спирали для повышения качества сепарации и снижения энергозатрат на движение разделяемых продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЦИКЛОН | 2002 |

|

RU2223153C1 |

| ГИДРОЦИКЛОН | 1999 |

|

RU2167002C2 |

| ГРАВИТАЦИОННЫЙ СЕПАРАТОР | 2000 |

|

RU2187389C2 |

| ВОЗДУШНЫЙ СЕПАРАТОР | 2000 |

|

RU2170627C1 |

| ДРАЖНАЯ БОЧКА | 2000 |

|

RU2187369C2 |

| Каскадный пневматический классификатор | 1989 |

|

SU1613127A1 |

| ВОДОЗАБОРНОЕ УСТРОЙСТВО | 2001 |

|

RU2215095C2 |

| Каскадный классификатор | 1990 |

|

SU1731294A1 |

| ЭРЛИФТНАЯ УСТАНОВКА | 1998 |

|

RU2150613C1 |

| ТУРБОЦИКЛОН ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 1997 |

|

RU2136386C1 |

Изобретение относится к установкам для пневматической классификации сыпучих материалов и может быть использовано в горной, химической, металлургической, строительной и других отраслях промышленности. Каскадный пневматический классификатор, включающий сепарационную шахту с пересыпными элементами, выполненными в виде набора наклонных параллельных пластин со свободными кромками, удаленными от боковых стенок на равное расстояние, патрубок подачи исходного материала, патрубки для мелкого и крупного продуктов, узел ввода воздуха имеет сепарационную шахту, выполненную с круглым поперечным сечением, пластины - изогнутой сегментоидальной формы с пружинистыми спиралями на их лобовой поверхности, а патрубок подачи исходного материала выполнен в виде опрокинутого усеченного конуса с криволинейными спиралевидными направляющими на внутренней поверхности и установлен в верхней части сепарационной шахты, при этом патрубок мелкого продукта соединен с воздуховодом для вывода из сепарационной шахты воздуха и мелкого продукта и с трубопроводом для вывода пыли в атмосферу, и расположен ниже патрубка подачи исходного материала под углом 45o к горизонту, а узел ввода воздуха выполнен из плоского эластичного кольца с отверстиями и с расширяющимися насадками с внутренними криволинейными винтообразными канавками и соединительных патрубков, и расположен в нижней части сепарационной шахты. Заявленное изобретение позволяет повысить качество сепарации и снизить энергозатраты на движение разделяемых продуктов. 3 ил.

Каскадный пневматический классификатор, включающий сепарационную шахту с пересыпными элементами, выполненными в виде набора наклонных параллельных пластин со свободными кромками, удаленными от боковых стенок на равное расстояние, установленных с зазором одна над другой и закрепленных на торцевых стенках сепарационной шахты, с площадью каждой вышерасположенной пластины меньше площади нижерасположенной, патрубок подачи исходного материала, патрубки для мелкого и крупного продуктов, узел ввода воздуха, расположенный в нижней части сепарационной шахты, отличающийся тем, что сепарационная шахта выполнена с круглым поперечным сечением, пластины - изогнутой сегментоидальной формы с пружинистыми спиралями на их лобовой поверхности, а патрубок подачи исходного материала выполнен в виде опрокинутого усеченного конуса с криволинейными спиралевидными направляющими на внутренней поверхности и установлен в верхней части сепарационной шахты, при этом патрубок мелкого продукта соединен с воздуховодом для вывода из сепарационной шахты воздуха и мелкого продукта и с трубопроводом для вывода пыли в атмосферу, и расположен ниже патрубка подачи исходного материала под углом 45o к горизонту, а узел ввода воздуха выполнен из плоского эластичного кольца с отверстиями и с расширяющимися насадками с внутренними криволинейными винтообразными канавками и соединительных патрубков, и расположен в нижней части сепарационной шахты.

| Каскадный пневматический классификатор | 1989 |

|

SU1613127A1 |

| Гравитационный пневматический классификатор | 1986 |

|

SU1435324A1 |

| Каскадный классификатор | 1990 |

|

SU1731294A1 |

| ПНЕВМОКЛАССИФИКАТОР | 1992 |

|

RU2019315C1 |

| ГРАВИТАЦИОННЫЙ ПНЕВМОКЛАССИФИКАТОР | 1994 |

|

RU2123391C1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ОПТИЧЕСКОЙ ДЕТАЛИ ИЗ КРИСТАЛЛА ФТОРИСТОГО ЛИТИЯ | 0 |

|

SU386362A1 |

| Демодулятор фазоманипулированных сигналов | 1982 |

|

SU1058084A1 |

Авторы

Даты

2002-07-20—Публикация

2000-10-17—Подача