Изобретение относится к нефтяной и нефтедобывающей промышленности и может быть использовано для разрушения стойких водонефтяных эмульсий и защиты нефтепромыслового оборудования от асфальтеносмолопарафиновых отложений (АСПО) и коррозии.

Известен состав для разрушения водонефтяных эмульсий и защиты нефтепромыслового оборудования от асфальтеносмолопарафиновых отложений и коррозии, включающий продукт взаимодействия оксиэтилированной алкилфенолдиоксановой смолы с фталевым ангидридом, блоксополимер окисей этилена и пропилена и растворитель (патент РФ 2152423, МКИ С 10 G 33/04, 2000 г.). Однако известный состав недостаточно эффективен и не позволяет решать проблему очистки сточных вод.

Известен состав для разрушения водонефтяных эмульсий, защиты нефтепромыслового оборудования от асфальтеносмолопарафиновых отложений и коррозии, включающий блоксополимер окисей этилена и пропилена, оксиэтилированную алкилфенолдиоксановую смолу и ароматический растворитель (патент 2096438, МКИ С 10 G 33/04, 1997 г.). Однако данный состав недостаточно эффективен.

Наиболее близким к предлагаемому изобретению является состав для разрушения водонефтяных эмульсий, защиты нефтепромыслового оборудования от асфальтеносмолопарафиновых отложений и коррозии, включающий оксиэтилированный продукт конденсации алкилфенола с 4-12 атомами углерода в алкильной цепи и высококипящего побочного продукта производства изопрена из изобутилена и формальдегида или 4,4-диметилдиоксана-1,3, блоксополимер окисей этилена и пропилена, продукт взаимодействия простого полиэфира с толуилендиизоцианатом и растворитель (патент РФ 2126030, МКИ С 10 G 33/04, 1999 г.). Известный состав недостаточно эффективен и не позволяет решать проблему очистки сточных вод.

Задачей настоящего изобретения является создание высокоэффективного деэмульгатора для разрушения водонефтяных эмульсий, обладающего свойствами защиты нефтепромыслового оборудования от асфальтеносмолопарафиновых отложений и коррозии и позволяющего решать проблему очистки сточных вод в процессе подготовки нефти.

Поставленная задача решается так, что состав для разрушения водонефтяных эмульсий и защиты нефтепромыслового оборудования от асфальтеносмолопарафиновых отложений и коррозии, включающий оксиэтилированный продукт конденсации производного фенола и кислородсодержащего реагента, блоксополимер окисей этилена и пропилена и производное полиэфира, в качестве оксиэтилированного продукта конденсации производного фенола и кислородсодержащего реагента содержит оксиэтилированный продукт конденсации моноалкилфенола с числом углеродных атомов С4-С30 в алкильной цепи или его смеси с диалкилфенолом с числом углеродных атомов С4-С30 в алкильной цепи и формальдегидсодержащего продукта при мольном соотношении производное фенола: формальдегидсодержащий продукт 1: (0,8-1,2) в пересчете на формальдегид, а в качестве производного полиэфира он содержит соединения, выбранные из группы, включающей продукт взаимодействия блоксополимера окисей этилена и пропилена на основе глицерина с толуилендиизоцианатом; оксиалкилированную полиэфирную смолу с молекулярной массой 4000-6000 марки Диссолван-3264; полигликоль L5001M, представляющей собой неионогенную химическую основу, содержащую поверхностно-активное вещество; полигликоль марки R-8327 фирмы Налко Эксон при следующем соотношении компонентов, мас.%:

Указанный оксиэтилированный продукт конденсации - 15-50

Производное полиэфира, выбранное из группы, указанной выше - 2-20

Блоксополимер окисей этилена и пропилена - Остальное

В преимущественном варианте предлагаемый состав дополнительно содержит растворитель при следующем соотношении компонентов, мас.%:

Указанный оксиэтилированный продукт конденсации - 15-50

Блоксополимер окисей этилена и пропилена - 10-50

Производное полиэфира, выбранное из группы, указанной выше - 2-20

Растворитель - Остальное

В качестве продукта на основе блоксополимера окисей этилена и пропилена состав содержит блоксополимер окисей этилена и пропилена на основе глицерина, и/или блоксополимер окисей этилена и пропилена на основе гликоля, и/или блоксополимер окисей этилена и пропилена на основе этилендиамина, или смеси указанных блоксополимеров.

В качестве блоксополимера окисей этилена и пропилена на основе глицерина могут быть использованы, например блоксополимеры окисей этилена и пропилена на основе глицерина с числом молей окиси этилена 1-50 и окиси пропилена 50-130 и молекулярной массой 3000-10000 у.е. (патент США 3699051, МКИ В 01 Д 17/04, 1972 г.; Н. Шенфельд "Поверхностно-активные вещества на основе оксида этилена", Москва, Химия, 1982, с.752).

В качестве блоксополимера окисей этилена и пропилена на основе гликоля могут быть использованы, например, Лапрол 4202-Б-30 - простой полиэфир, получаемый алкоголятной полимеризацией окисей этилена и пропилена с этиленгликолем, являющийся активной основой Реапона-4В по ТУ 6-5554-91, или Лапрол 5002-2Б-30 по ТУ 39-0575670-ОП-159-93 - простой полиэфир, получаемый алкоголятной полимеризацией окисей этилена и пропилена с этиленгликолем, или блоксополимеры окисей этилена и пропилена общей формулы

НО(СН2СН2О)n(СН3СНСН20)mR(ОСН3СНСН2)m(ОСН2СН2)nОН,

2m=59-64;

2n=34-38

(патент РФ 2078095, МКИ С 10 G 33/04, 1997 г.).

В качестве блоксополимера окисей этилена и пропилена на основе этилендиамина могут быть использованы, например:

блоксополимер окисей этилена и пропилена на основе этилендиамина с молекулярной массой около 7000 у.е. - Проксамин 385-50 по ТУ 6-14-19-675-86,

или блоксополимеры окисей этилена и пропилена на основе этилендиамина, получаемые традиционным путем последовательного присоединения окиси пропилена, окиси этилена и окиси пропилена к этилендиамину с молекулярной массой 6000-15000 у. е. ( Д.Н. Левченко и др. "Эмульсии нефти с водой и методы их разрушения", Москва, Химия, 1967 г., с.145),

или блоксополимер окисей этилена и пропилена на основе этилендиамина с молекулярной массой около 5000 у.е. - Дипроксамин - 157 по ТУ 6-14-614-76,

или блоксополимеры окисей этилена и пропилена на основе этилендиамина, получаемые известным путем последовательного присоединения окиси пропилена, окиси этилена к этилендиамину с молекулярной массой 7100-15000 у.е. (Д.Н. Левченко и др. "Эмульсии нефти с водой и методы их разрушения", Москва, Химия, 1967, с.145).

В качестве производного полиэфира в составе используют соединения, выбранные из группы, включающей: продукт взаимодействия простого полиэфира, представляющего собой блоксополимер окисей этилена и пропилена на основе глицерина, с толуилендиизоцианатом (ТДИ) при мольном соотношении от (n+1) до (n+3), где n - число молей ТДИ (патент РФ 2089593, МКИ С 10 G 33/04, 1997г. ), или оксиалкилированная полиэфирная смола с молекулярной массой 4000-6000 - Диссолван 3264 (паспорт фирмы Xëxcт), или полигликоль L5001М - неионогенная химическая основа, содержащая поверхностно-активное вещество или полигликоль R 8327 (паспорт фирмы Налко Эксон).

В качестве оксиэтилированного продукта конденсации производного фенола и кислородсодержащего реагента предлагаемый состав содержит оксиэтилированный продукт конденсации моноалкилфенола с числом углеродных атомов С4-С30 в алкильной цепи, или его смеси с диалкилфенолом с числом углеродных атомов С4-С30 в алкильной цепи (смесь АФ+ДАФ) и формальдегидсодержащего продукта в мольном соотношении 1:(0,8-1,2) в пересчете на формальдегид.

Оксиэтилированный до содержания оксиэтильных групп 30-70 мас.% продукт конденсации производного фенола и формальдегидсодержащего продукта получают известным путем оксиэтилирования вышеуказанного продукта конденсации при нагревании в присутствии щелочного катализатора (Н. Шенфельд "Поверхностно-активные вещества на основе оксида этилена", Москва, Химия, 1982, 752с.).

Продукт конденсации производного фенола и формальдегидсодержащего продукта получают известным способом фенолформальдегидной конденсации при нагревании в присутствии кислого катализатора (Кноп А., Шейб В. "Фенольные смолы и материалы на их основе". М., Химия, 1983, с.39).

Пример получения оксиэтилированного продукта конденсации.

В реактор помещают 220 г (1 моль) изононилфенола 81 мл 37%-ного технического формалина (1 моль формальдегида) 1,25 г (0,5% от реакционной массы) бензолсульфокислоты. Затем приливают 400 г нефраса Ap 120/200 и греют в течении 3-4 ч при температуре кипения.

По истечении этого времени постепенно поднимают температуру до 150oС и одновременно ведут отгонку воды. По окончании отгонки воды в реакционную массу добавляют 10 мл насыщенного раствора щелочи.

Оксиэтилирование проводят в автоклаве общепринятым методом до содержания оксиэтильных групп в полученном продукте оксиэтилирования 50 мас.%.

В качестве моноалкилфенолов с числом углеродных атомов С4-С30 в алкильной цепи могут быть использованы, например, изооктилфенол по ТУ 6-14-579-81 Е, или изононилфенол по ТУ 38.602-09-20-91.

В качестве диалкилфенолов могут быть использованы, например, 2,6-ди-трет-бутилфенолы по ТУ 38.103378-86.

В качестве формальдегидсодержащего продукта (ФП) используют водный или водно-метанольный раствор формальдегида, или параформ. Водный раствор формальдегида - формалин - используют в соответствии с ГОСТ 1625-89 "формалин технический", параформ - по ТУ 6-09-141-03-83, водно-метанольный раствор формальдегида - по ТУ 38.602-09-43-92.

В качестве растворителя могут быть использованы, например, алифатические спирты, или их смеси с водой, или ароматические углеводороды, или C2-C4 моноалкиловые эфиры этиленгликолей, или смеси указанных веществ.

В качестве алифатических спиртов используют, например, метанол по ГОСТ 2222-78, или изопропанол по ГОСТ 9805-84.

В качестве ароматических углеводородов используют, например, нефрас Аp 120/200 - смесь ароматических углеводородов по ТУ 38-101-809-90, или толуол по ГОСТ 5789-78, или этилбензольную фракцию (ЭБФ) по ТУ 38.30225-81, или бутилбензольную фракцию (ББФ) по ТУ 38.10297-76, или ксилольную фракцию по ГОСТ 9410-78 (по ксилолу).

В качестве С2-С4 - моноалкиловых эфиров этилен- и диэтиленгликолей используют:

моноэтиловый эфир этиленгликоля (этилцеллозольв) - (МЭЭЭГ) по ГОСТ8113-88, или моноэтиловый эфир диэтиленгликоля (этилкарбитол) - (МЭЭДЭГ) по ТУ 6-01-5757583-6-89, или монобутиловый эфир этиленгликоля (бутилцеллозольв) - (МБЭЭГ) по ТУ 6-01-646-84, или монобутиловый эфир диэтиленгликоля (бутилкарбитол) - (МБЭДЭГ) - по ТУ 6-05-10-5-86.

Анализ отобранных в процессе поиска технических решений показал, что в науке и технике нет объекта, аналогичного по заявляемой совокупности признаков, обладающего высоким деэмульгирующим эффектом и защитой нефтепромыслового оборудования от асфальтеносмолопарафиновых отложений и коррозии, позволяющего решать проблему очистки сточных вод, что свидетельствует о соответствии предлагаемого технического решения критерию "новизна" и "изобретательский уровень".

Для доказательства соответствия настоящего изобретения критерию "промышленная применимость" приводим примеры конкретного выполнения.

Пример 1 (предлагаемый).

К 45 г оксиэтилированного продукта конденсации алкилфенола с числом углеродных атомов С30 и формальдегида в мольном соотношении 1:0,8 (ФФСОЭ) добавляют 20 г. Лапрола 5002-2Б-30, затем 15 г Дипроксамина-157, перемешивают и затем добавляют Диссолван 3264-1 в количестве 20 г. Смесь тщательно перемешивают при 35-40oС до получения однородного продукта.

Примеры 2- 6 выполняют аналогично примеру 1, изменяя качественное и количественное соотношение компонентов.

Пример 7. К 40 г оксиэтилированного продукта конденсации алкилфенола с числом углеродных атомов С10 и формалина в мольном соотношении 1:1 (ФФСОЭ) добавляют 40 г Лапрола 4202-Б-30, затем 10 г продукта взаимодействия простого полиэфира с толуилендиизоционатом, перемешивают при 35-40oС, после чего добавляют 10 г метанола. Смесь тщательно перемешивают до получения однородного продукта.

Примеры 8- 28 выполняют аналогично примеру 7, изменяя качественное и количественное соотношение компонентов.

Пример 29 (прототип).

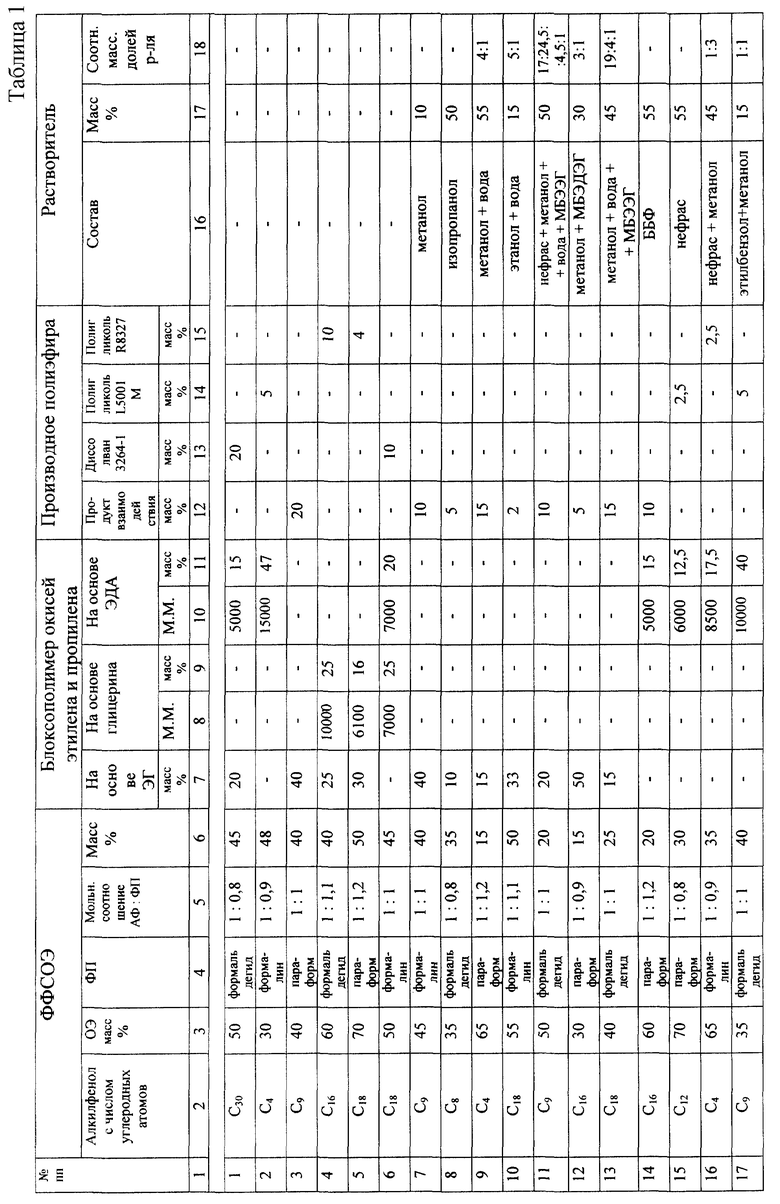

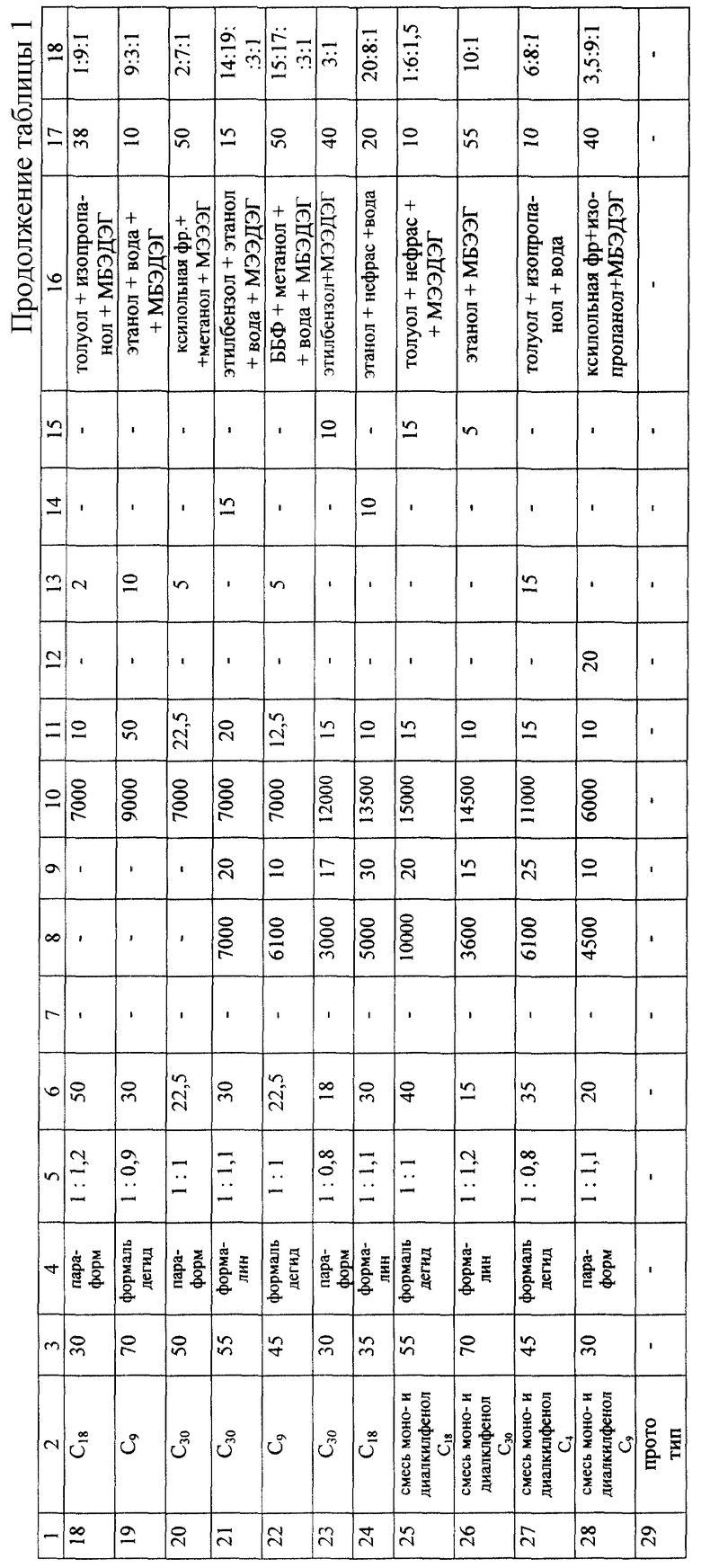

Состав предлагаемого деэмульгатора приведен в таблице 1.

Полученные образцы продукта представляют собой жидкости коричневого цвета с плотностью d=0,920-1,050 г/см3, температурой застывания от 5 до -60oС, вязкостью η не более 60 мм2/с при 20oС (для образцов 7- 28).

Предлагаемый состав испытывают на деэмульгирующую эффективность по отношению к искусственной и естественной водонефтяным эмульсиям, физико-химический состав которых приведен ниже.

Естественная эмульсия:

Обводненность эмульсии, % - 50-60

Плотность нефти при 20oС, г/см3 - 0,870-0,885

Кинематическая вязкость при 20oС, мм2/с - 28,5

Содержание, мас.%:

Серы - 1,5-2,2

Асфальтенов - 3,00-3,50

Силикатных смол - 5,20-6,15

Парафинов - 5,83-7,50

Искусственную эмульсию 30%-обводненности готовят на безводной угленосной нефти и модели пластовой воды.

Плотность угленосной нефти составляет порядка 0,850 г/см3. Минерализация пластовой воды, используемой для приготовления искусственной водонефтяной эмульсии, составляет 200 г/л, плотность d=1,122 г/см3.

В водонефтяную эмульсию дозируют испытываемый деэмульгатор и встряхивают на лабораторном встряхивателе Вагнера в течение 30 мин при комнатной температуре. Затем термостатируют при 40oС в течение 2 ч и измеряют количество выделившейся воды.

Определение содержания остаточной воды в нефти проводят в соответствии с ГОСТ 14870-77 методом Дина-Старка.

Степень очистки сточных вод определяют по методике, описанной в ОСТ 39-133-81 "Вода для заводнения нефтяных пластов. Определение содержания нефти в промысловой сточной воде", и оценивают по содержанию нефти в сточной воде.

Результаты испытаний деэмульгирующей активности и степени очистки сточных вод представлены в таблице 1.

Эффективность предотвращения асфальтеносмолопарафиновых отложений (АСПО) оценивают по следующим показателям:

1. По отмыву пленки нефти.

2. По величине частиц дисперсии.

3. По отмыву АСПО.

Определение отмыва пленки нефти осуществляют в следующем порядке. В стеклянную пробирку до определенной метки наливают нефть, обработанную реагентом из расчета 0,005% на активную основу и отстаивают 20 мин. Затем нефть выливают, а в пробирку до половины наливают пластовую воду, добавляют нефть до метки. Пробирку закрывают пришлифованной пробкой, после чего одновременно с включением секундомера пробирку переворачивают. Нефть и вода меняются объемами. Фиксируют площадь отмыва поверхности пробирки, занятой пластовой водой взамен нефти. Результат считается отличным, если отмыв 70% площади происходит за 30 с, хорошим - за 60 с и удовлетворительным - за 180 с.

Диспергирование АСПО и отмыв поверхности.

Эти две методики совмещены в одной процедуре и проводятся в конической колбе, в которую помещают 50 см3 пластовой воды, дозируют испытуемый реагент. В эту же колбу помещают АСПО весом 0,5 г. Содержимое колбы нагревают до расплавления парафина (60-90oС), а затем охлаждают, перемешивая. После охлаждения до 20-25oС замеряют величину частиц дисперсии парафина (σ) и площадь рабочей поверхности колбы, не покрытой (замазанной) парафино-отложениями (s).

Согласно методике результат считается отличным при величине дисперсии 1-2 мм, удовлетворительным - при величине дисперсии 2-5 мм, неудовлетворительным - при величине дисперсии более 5 мм. При оценке метода отмыва АСПО с поверхности результат считается отличным, если доля отмыва поверхности от АСПО составляет 90-100%, хорошим - 80-90% и плохим - менее 50%.

Защитные свойства от коррозии оценивают гравиметрическим методом на стандартной модели пластовой воды с минерализацией 190 г/л, плотностью 1,122 г/см3, содержанием Н2S = 100-200 мг/л. Испытания проводят в течение 6 ч на лабораторной установке типа "колесо" в закрытой системе со скоростью движения испытуемой среды 0,4 м/с, а также в герметично закрытых ячейках циркуляционного типа по ГОСТ 9.506.87 "Ингибиторы коррозии металлов в водонефтяных средах".

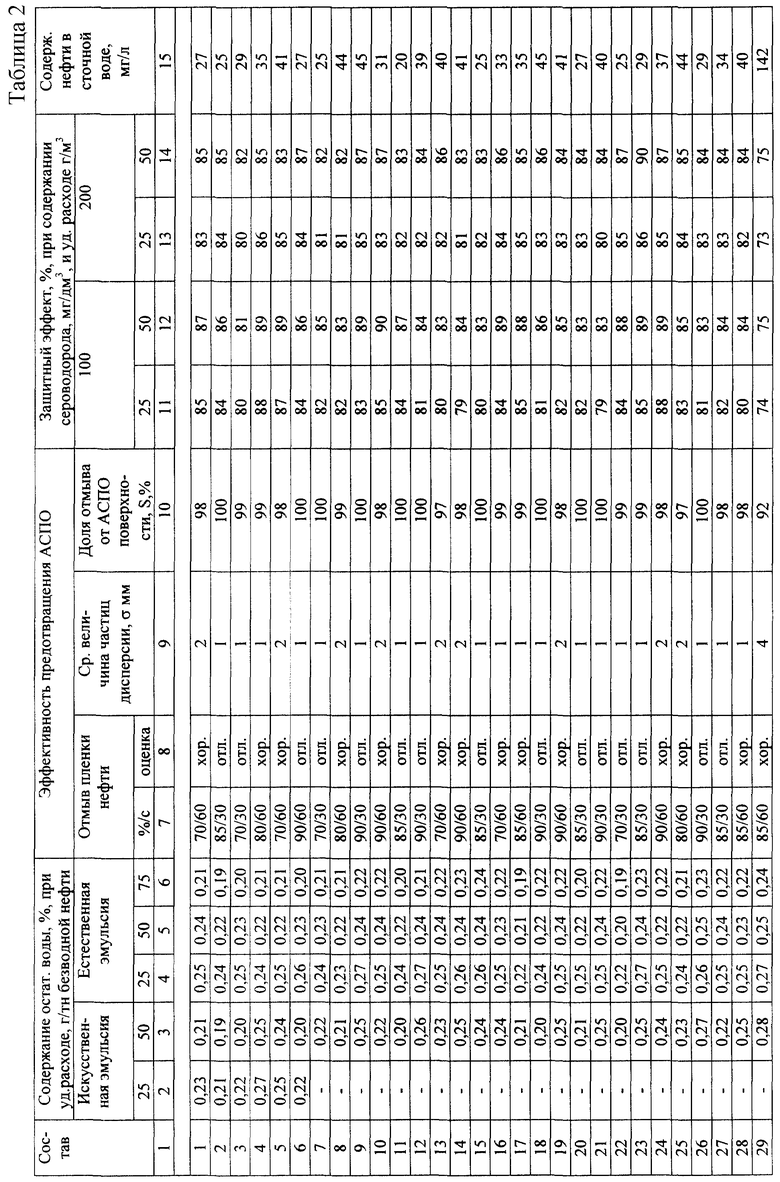

Результаты испытаний представлены в таблице 2.

Представленные в таблице 2 данные показывают, что предлагаемый состав эффективно разрушает водонефтяные эмульсии, защищает нефтепромысловое оборудование от асфальтеносмолопарафиновых отложений и коррозии и позволяет решить проблему очистки сточных вод в процессе подготовки нефти.

Изобретение относится к нефтяной и нефтеперерабатывающей промышленности и может быть использовано для разрушения водонефтяных эмульсий, защиты нефтепромыслового оборудования от асфальтеносмолопарафиновых отложений и коррозии. Состав содержит 15-50 в мас.% оксиэтилированного продукта конденсации моноалкилфенола с С4-С30 в алкильной цепи и его смеси с диалкилфенолом с С4-С30 в алкильной цепи с формальдегидсодержащим продуктом при их мольном соотношении 1:(0,8-1,2) в пересчете на формальдегид, 2-20 мас.% производного полиэфира, выбранного из группы: продукт взаимодействия блоксополимера окисей этилена и пропилена на основе глицерина с толуилендиизоцианатом, оксиэтилированная полиэфирная смола ММ 4000-6000 марки Диссолван 3264, полигликоли марок L5001M и R8327, блоксополимер окисей этилена и пропилена - остальное до 100 мас.%. Изобретение позволяет защитить нефтепромысловое оборудование от асфальтеносмолопарафиновых отложений и коррозии и решает проблему очистки сточных вод в процессе подготовки нефти. 1 з.п. ф-лы, 2 табл.

Указанный оксиэтилированный продукт конденсации - 15-50

Производное полиэфира, выбранное из группы, указанной выше - 2-20

Блоксополимер окисей этилена и пропилена - Остальное

2. Состав по п. 1, отличающийся тем, что он дополнительно содержит растворитель при следующем соотношении компонентов, мас. %:

Указанный оксиэтилированный продукт конденсации - 15-50

Блоксополимер окисей этилена и пропилена - 10-50

Производное полиэфира, выбранное из группы, указанной выше - 2-20

Растворитель - Остальное

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ И ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ АСФАЛЬТЕНО-СМОЛО-ПАРАФИНОВЫХ ОТЛОЖЕНИЙ И КОРРОЗИИ | 1998 |

|

RU2126030C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ "ПОЛИНОЛ-Д" | 1998 |

|

RU2139317C1 |

| КОМПОЗИЦИЯ ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ, ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ И ПРЕДОТВРАЩЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ (ВАРИАНТЫ) | 1994 |

|

RU2096438C1 |

Авторы

Даты

2002-07-20—Публикация

2001-02-15—Подача