Это изобретение относится в основном к способу образования и поддержания сверхзвукового газового потока. Изобретение является особенно полезным, когда состав газа изменяется. Изобретение может быть использовано для подачи газа в жидкость.

Часто бывает необходимым создать поток газа. Например, поток газа может эжектироваться в жидкость по одной или нескольким причинам. Реактивный газ может эжектироваться в жидкость для вступления в реакцию с одним или более компонентами жидкости, как, например, эжектирование кислорода в расплавленное железо для вступления в реакцию с углеродом в расплавленном железе для того, чтобы снизить содержание углерода в железе и повысить температуру расплавленного железа. Кислород может эжектироваться в другие расплавленные металлы, такие как медь, свинец и цинк для целей плавки или рафинирования или в водный раствор или углеводородный раствор для осуществления реакции окисления. Неокисляющий газ, такой как инертный газ, может эжектироваться в жидкость для перемешивания жидкости, чтобы способствовать, например, лучшему температурному распределению или лучшему распределению компонентов в жидкости.

Часто жидкость содержится в сосуде, таком как реактор или плавильная емкость, в которых жидкость образует резервуар в емкости, соприкасаясь с дном и в некоторой степени боковыми стенками, и имеет верхнюю поверхность. Когда газ эжектируется в резервуар с жидкостью, желательно иметь как можно большой поток газа в жидкость, чтобы обеспечить цель эжектирования газа. Соответственно газ эжектируется из устройства для эжектирования газа в жидкость ниже поверхности жидкости. Если бы сопло для нормальной газовой струи было помещено несколько выше поверхности жидкости, то большая часть газа, направленного на поверхность, отражалась бы от поверхности жидкости и не проникала бы в резервуар с жидкостью. Более того, такое действие вызывает разбрызгивание жидкости, что может привести к потере материала и к эксплуатационным проблемам.

Эжектирование газа в жидкость посредством затопления струи, используя установленные на дне или боковой стенке устройства для впрыскивания газа, хотя и очень эффективное, имеет эксплуатационные проблемы, когда жидкость является коррозионной жидкостью или происходит при очень высокой температуре, поскольку эти условия могут вызвать быстрый износ устройства для впрыскивания газа и локализованный износ футеровки емкости, приводящий как к необходимости использования сложных внешних систем охлаждения, так и к частым остановкам при обслуживании и к высоким издержкам производства. Одним из средств достижения цели является расположение конца трубки или сопла устройства для эжектирования газа близко к поверхности резервуара с жидкостью, как, например, в патенте США 5814125 (кл. С 22 В 9/05, 29.09.1998), в то же время избегая контакта с поверхностью жидкости, и эжектирования газа из устройства для впрыскивания газа с высокой скоростью, так чтобы значительная часть газа распространялась в жидкости. Однако такой прием все еще не является удовлетворительным, так как близость конца трубки устройства для эжектирования газа к поверхности жидкости может привести к значительному повреждению этого оборудования. Более того, в случаях, когда поверхность жидкости не является постоянной, сопло должно постоянно перемещаться в соответствии с перемещениями поверхности, так чтобы впрыскивание газа происходило в желаемом месте и сохранялось необходимое расстояние между концом трубки и поверхностью резервуара. Для электродуговых печей это требует сложных гидравлически приводимых в действие манипуляторов трубы, которые являются дорогими и требуют тщательного обслуживания.

Другим способом достижения цели является использование трубы, которая вводится через поверхность резервуара с жидкостью. Например, не охлаждаемые водой трубы часто применяются для эжектирования кислорода в ванну с расплавленной сталью в электродуговых печах. Однако этот способ также не является удовлетворительным, так как быстрый износ трубы требует сложных гидравлически управляемых манипуляторов трубы, так же как оборудования для подачи в трубу, чтобы компенсировать быстрый износ трубы. Более того, потеря трубы, которая должна постоянно заменяться, является дорогостоящей.

Эти проблемы могут быть решены, если может быть создана когерентная струя. Когерентная газовая струя сохраняет свой диаметр и скорость, после эжектирования из сопла, намного дольше, чем может нормальная газовая струя. С когерентной струей, конец трубки для эжектирования может быть расположен значительно дальше от поверхности жидкости, в то же время, позволяя практически всему газу, содержащемуся в когерентной газовой струе, проникать сквозь поверхность жидкости.

Известно, что когерентная струя окисляющего газа может быть образована посредством окружения струи окисляющего газа после его выбрасывания из сопла оболочкой из пламени, образованной кольцеобразным потоком топлива вокруг струи окисляющего газа и потоком окислителя, расположенного кольцеобразно к потоку топлива. Топливо и окислитель сгорают, образуя оболочку из пламени, которая коаксиально движется вместе со струей окисляющего газа и поддерживает ее когерентной на большом расстоянии после впрыскивания из сопла. Однако это размещение оболочки из пламени не работает хорошо, если газ является инертным. В таких случаях скорость газовой струи быстро снижается и когерентность струи инертного газа быстро ухудшается. Это является особенной проблемой, когда требуется переключаться с окисляющего на инертный газ, так как это требует изменения трубки системы выбрасывания газа.

Соответственно задачей данного изобретения является создание способа поддержания скорости и когерентности газовой струи независимо от того, является ли газовая струя струей из окисляющего или инертного газа.

Другой задачей данного изобретения является создание способа поддержания скорости и когерентности газовой струи, в то же время позволяя изменять состав газовой струи.

Вышеуказанные и другие задачи, которые станут очевидными для специалиста в данной области после прочтения данного описания, достигаются настоящим изобретением, одним из аспектов которого является способ образования высокоскоростного когерентного основного газового потока, включающий:

эжектирование основного газа из трубки, имеющей сужающееся/расширяющееся сопло для образования основного газового потока, имеющего сверхзвуковую скорость;

эжектирование потока первого окислителя из трубки, кольцеобразно расположенной относительно основного газового потока, причем поток первого окислителя имеет скорость меньшую, чем скорость основного газового потока;

эжектирование потока топлива из трубки, кольцеобразно расположенной относительно потока первого окислителя, причем поток топлива имеет скорость меньшую, чем скорость основного газового потока;

эжектирование потока второго окислителя из трубки, кольцеобразно расположенной относительно потока топлива, причем поток второго окислителя имеет скорость меньшую, чем скорость основного газового потока;

сгорание топлива вместе с, по меньшей мере, одним из первого окислителя и второго окислителя для образования оболочки из пламени вокруг основного газового потока.

Другим аспектом изобретения является устройство для образования высокоскоростного когерентного основного газового потока, включающее:

трубку, имеющую проход для основного газа, соединенный с сужающимся/расширяющимся соплом для эжектирования основного газа в эжекционное пространство;

первый проход в трубке для эжектирования потока первого окислителя в эжекционное пространство, расположенное кольцеобразно относительно основного газового потока;

второй проход в трубке для эжектирования потока топлива в эжекционное пространство, расположенное кольцеобразно относительно потока первого окислителя;

третий проход в трубке для эжектирования потока второго окислителя в эжекционное пространство, расположенное кольцеобразно относительно потока топлива.

Дополнительным аспектом изобретения является способ подачи газа в жидкость, включающий:

эжектирование основного газа из трубки, имеющей сужающееся/расширяющееся сопло для образования основного газового потока, имеющего сверхзвуковую скорость;

эжектирование потока первого окислителя из трубки, расположенной кольцеобразно относительно основного газового потока, причем поток первого окислителя имеет скорость меньшую, чем скорость основного газового потока;

эжектирование потока топлива из трубки, расположенной кольцеобразно относительно потока первого окислителя, причем поток топлива имеет скорость меньшую, чем скорость основного газового потока;

эжектирование потока второго окислителя из трубки, расположенной кольцеобразно относительно потока топлива, причем поток второго окислителя имеет скорость меньшую, чем скорость основного газового потока;

сгорание топлива с, по меньшей мере, одним из первого окислителя и второго окислителя для образования оболочки из пламени вокруг основного газового потока;

прохождение газа из основного газового потока в жидкость.

Термин "кольцеобразно" означает в форме кольца.

Термин "инертный газ" означает чистый газ или смесь газов, имеющих концентрацию кислорода, которая меньше, чем 5 мол.%.

Термин "окисляющий газ" означает чистый газ или смесь газов, имеющих концентрацию кислорода, по крайней мере, 5 мол.%.

Термин "оболочка из пламени" означает кольцеобразный поток сгорания, по существу коаксиальный с основным газовым потоком.

Далее изобретение будет подробно пояснено со ссылкой на прилагаемые чертежи, на которых:

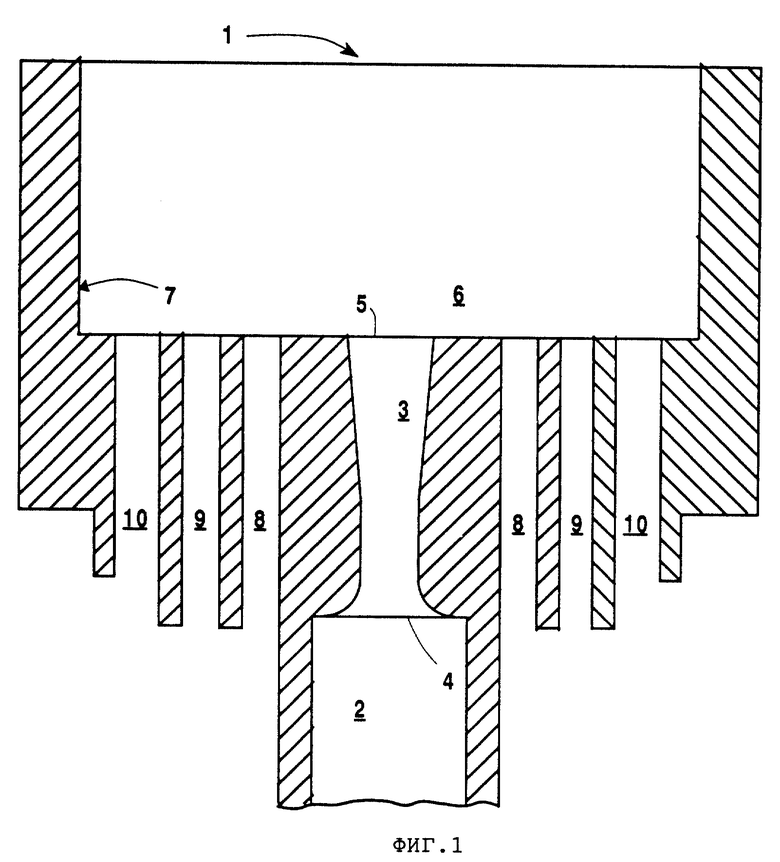

фиг. 1 - поперечный разрез одного воплощения конца части трубки, которая может быть использована в практике данного изобретения;

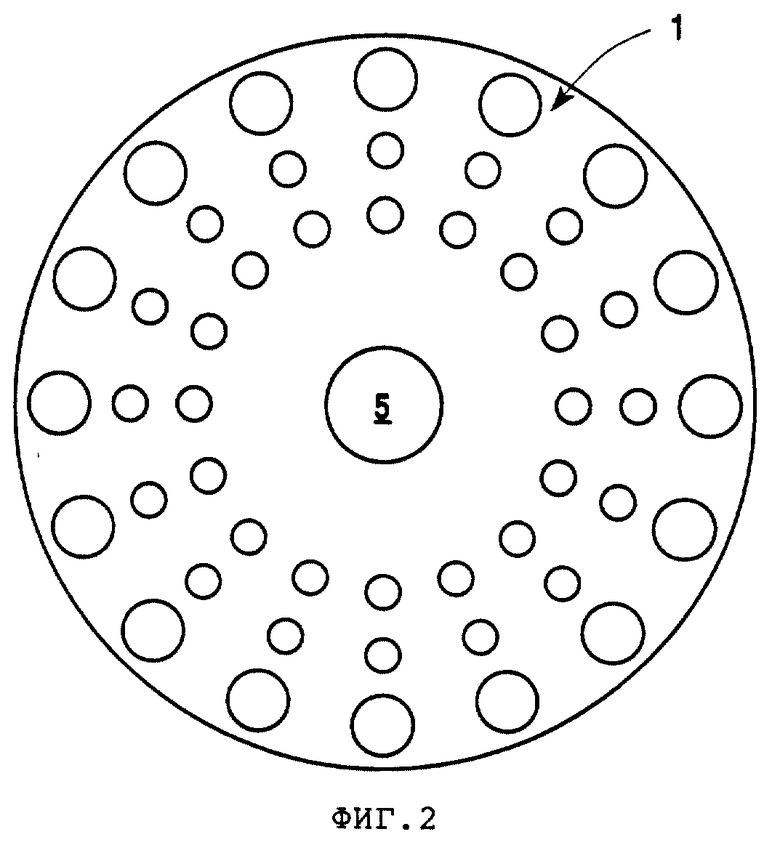

фиг.2 - фронтальный вид конца части трубки, показанной на Фиг.1;

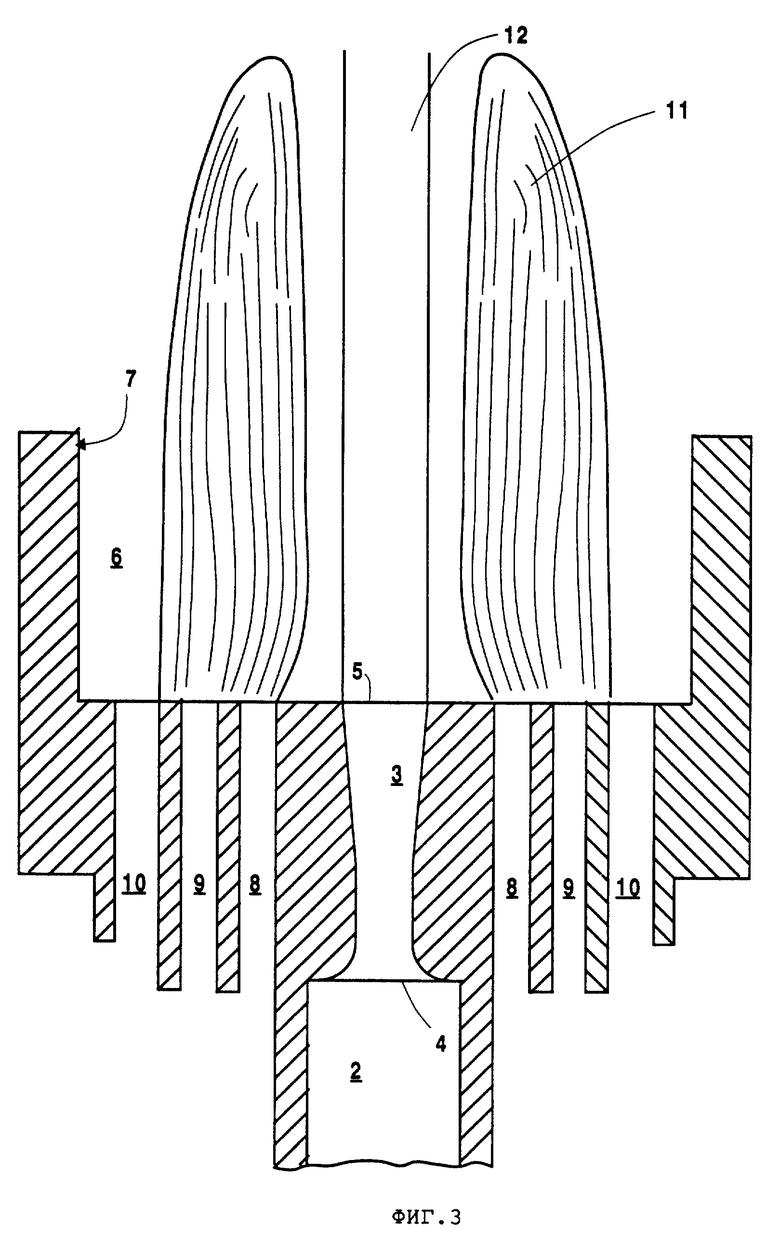

фиг.3 - представляет трубку, показанную на фиг.1, в работе;

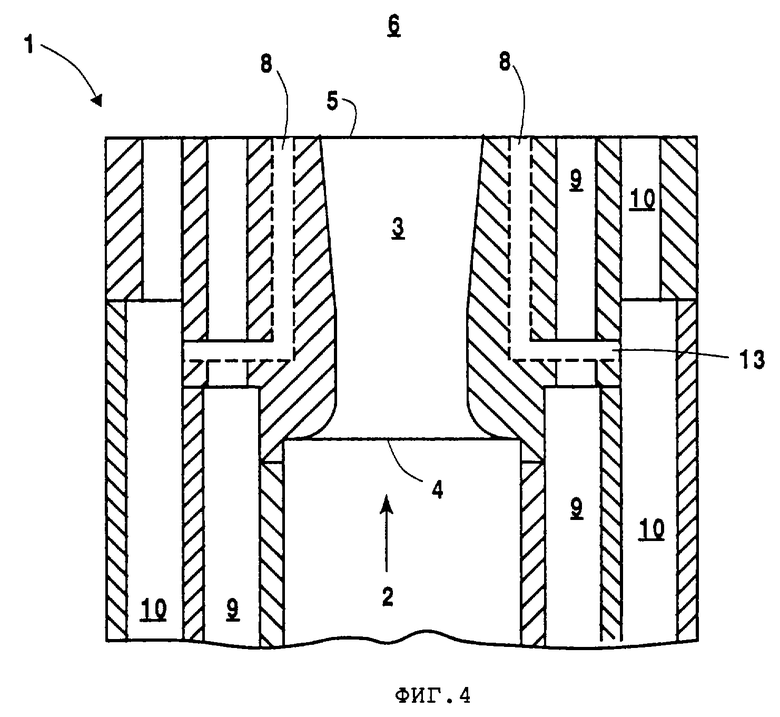

фиг.4 - поперечный разрез другого воплощения конца части трубки, которая может быть использована в практике данного изобретения.

Ссылочные позиции на чертежах одинаковы для общих элементов.

Изобретение обеспечивает создание и поддержание когерентной струи газа, независимо от того, является ли газ окисляющим газом или инертным газом и, более того, обеспечивает возможность изменения газа, как например, из окисляющей в инертную струю, или наоборот, без существенной потери когерентности и без необходимости какого-либо изменения оборудования помимо того, которое необходимо для подачи различного основного газа. Более того, изобретение обеспечивает возможность изменения концентрации кислорода в окисляющем основном газе без последующей какой-либо существенной потери когерентности в основной газовой струе.

На фиг.1 и 3 показан в поперечном разрезе конец части 1 трубки, которая может быть использована в практике изобретения. Конец части 1 трубки включает проход 2 основного газа, который соединен с источником основного газа (не показан). Основной газ может быть окисляющим газом или инертным газом. Примеры окисляющего газа включают воздух, воздух, обогащенный кислородом, имеющий концентрацию кислорода, по крайней мере, 30 моль процентов, в частности, по крайней мере, 90 мол.%, и технически чистый кислород, имеющий концентрацию кислорода 99,5 мол.% или более. Примеры инертного газа включают азот, аргон, двуокись углерода, водород, гелий, газообразные углеводороды и смеси, состоящие из двух или более упомянутых газов.

Проход 2 основного газа соединен с сужающимся/расширяющимся соплом 3 на входе 4 сопла. Сопло имеет выход 5, который соединен с эжекционным пространством 6, в которое эжектируются газы. Выход 5 сопла имеет диаметр обычно в пределах от 2,54 до 76,2 мм, предпочтительно в пределах от 12,7 до 50,8 мм. Предпочтительно, как показано на фиг. 1 и 3, эжекционное пространство 6 первоначально ограничивается удлиненной частью 7 конца трубки, а затем открывается в больший объем расположенной вниз по потоку удлиненной части 7. Удлиненная часть 7 обычно имеет длину от 12,7 до 101,6 мм и служит для стабилизации сгорания кольцеобразных топлива и окислителя для образования оболочки 11 из пламени, имеющей большую стабильность в начальных стадиях после эжектирования из части конца трубки, чем было бы в случае без использования удлиненной части для образования ограниченного первоначального эжекционного пространства.

Основной газ проходит из источника основного газа через проход 2 основного газа в сопло 3 через вход 4. Газ ускоряется в расходящейся части сопла, так что достигает сверхзвуковой скорости, когда он эжектируется на выходе 5 сопла в эжекционное пространство 6. Сужающееся/расширяющееся сопло обеспечивает возможность первоначального достижения сверхзвуковой скорости без прерывания. Сопло с прямым стволом обеспечило бы расширение газа для достижения сверхзвуковой скорости, которая появилась бы, после того как газ покинул сопло, вызывая несколько циклов пульсации расширения и сжатия, прежде чем было бы достигнуто устойчивое состояние на некотором расстоянии вниз по потоку от выхода сопла. Скорость основного газового потока 12, эжектируемого выхода 5 сопла, является сверхзвуковой, т.е. она превышает 1 М и предпочтительно находится в пределах от 1,2 до 3,0 М, при эжектировании основного газа в атмосферу при атмосферном давлении.

Радиально расположенным от прохода 2 основного газа является первый кольцеобразный проход 8, радиально расположенным от первого кольцеобразного прохода 8 является второй кольцеобразный проход 9 и радиально расположенным от второго кольцеобразного прохода 9 является третий кольцеобразный проход 10. Первый кольцеобразный проход 8 соединен с источником первого окислителя (не показан), который предпочтительно является жидкостью, имеющей концентрацию кислорода, по меньшей мере, 30 мол.% и наиболее предпочтительно по меньшей мере 90 мол. %, и может быть технически чистым кислородом. Первый окислитель проходит через первый кольцеобразный проход 8 и эжектируется из трубки в эжекционное пространство 6 в поток, кольцеобразный относительно основного газового потока и имеющий скорость меньшую, чем скорость основного газового потока. Обычно поток первого окислителя будет иметь скорость в пределах от 91,4 до 457,2 м/с.

Второй кольцеобразный проход 9 соединен с потоком топлива (не показан). Топливо может быть любым жидким топливом, таким как метан, пропан, бутилен, природный газ, водород, газ коксовой печи или нефть. Топливо может быть разбавлено разбавителем, таким как, например, азот. Топливо проходит через второй кольцеобразный проход 9 и эжектируется из трубки в эжекционное пространство 6 в поток, кольцеобразный относительно потока первого окислителя, и имеющий скорость меньшую, чем скорость основного газового потока. Обычно поток топлива будет иметь скорость в пределах от 91,4 до 457,2 м/с. Предпочтительно поток топлива будет иметь скорость приблизительно равную скорости потока первого окислителя.

Третий кольцеобразный проход 10 соединен с потоком второго окислителя (не показан), который может быть таким же, как источник первого окислителя. Таким образом, второй окислитель может иметь, и предпочтительно имеет, такой же состав, как и первый окислитель. Предпочтительно вторым окислителем является жидкость, имеющая концентрацию кислорода по меньшей мере 30 мол.%, наиболее предпочтительно, по меньшей мере, 90 мол.% и может быть технически чистым кислородом. Второй окислитель проходит через третий кольцеобразный проход 10 и эжектируется из трубки в эжекционное пространство 6 в поток, кольцеобразный относительно потока топлива, и имеющий скорость меньшую, чем скорость основного газового потока, и предпочтительно меньшую, чем скорость потока первого окислителя. Предпочтительно, поток второго окислителя имеет скорость меньшую, чем скорость потока топлива. Обычно поток второго окислителя будет иметь скорость в пределах от 30,5 до 457,2 м/с и, предпочтительно, в пределах от 30,5 до 152,4 м/с.

Каждый из первого, второго и третьего кольцеобразных проходов соединен с эжекционным пространством 6, предпочтительно, как показано на фиг.1 и 3, на одном уровне или впритык с выходом 5 сужающегося/расширяющегося сопла 3. Предпочтительно, как показано на фиг.2, каждый из первого, второго и третьего кольцеобразных проходов является множеством индивидуальных проходов, так что каждый из первого, второго и третьего кольцеобразных проходов соединен с эжекционным пространством 6 в виде кольца отверстий вокруг выхода 5. Альтернативно, один или более из первого, второго и третьего кольцеобразных проходов могут быть соединены с эжекционным пространством 6 в виде кольцевого пространства относительно выхода 5.

После эжектирования в эжекционное пространство топливо смешивается и сгорает с, по меньшей мере, одним и, предпочтительно, с двумя, первым и вторым окислителями для образования оболочки 11 из пламени вокруг основного газового потока 12. Если изобретение применяется в горячей окружающей среде, такой как печь для плавления металла, не требуется никакого раздельного источника зажигания для топлива и окислителя. Если изобретение не применяется в окружающей среде, где топливо и окислитель будут автоматически зажигаться, потребуется источник зажигания, такой как искровой генератор. Оболочка из пламени будет иметь скорость меньшую, чем скорость основного газового потока и обычно в пределах от 15,2 до 304,8 м/с.

Трехслойная более медленно перемещающаяся оболочка 11 из пламени вокруг первоначального сверхзвукового основного газового потока 12 из сужающегося/расширяющегося сопла обеспечивает поддержание когерентного газового потока, т. е. с небольшой потерей скорости и с небольшим расширением ширины основного газового потока, на значительном расстоянии от сопла, обычно от, по крайней мере, 20 внешних диаметров сопла (d) и до 100 d или более при поддерживании сверхзвуковой скорости. Это обеспечивает возможность размещения трубки так, что конец трубки будет расположен на большем расстоянии от места, где основной газ динамически воздействует или иным образом взаимодействует с жидкостью или твердым веществом, таким образом обеспечивая безопасность и лучшее сохранение целостности трубки. Предпочтительно, основной газ динамически воздействует на неподвижную жидкость или твердое вещество при сверхзвуковой скорости, и предпочтительно оболочка из пламени проходит по существу от конца трубки к поверхности неподвижной жидкости или твердого вещества.

Обычно количество топлива и окислителя, поступающего из трубки, будет достаточным для образования эффективной оболочки из пламени для требуемой длины основного газового потока. Однако могут быть случаи, когда необходимо, чтобы значительно больше топлива и окислителя поступало из трубки, так что оболочка из пламени не только обеспечивает защиту основного газового потока от уноса окружающего газа, но также обеспечивает значительное тепло в пространство для впрыскивания. Таким образом, трубка может в некоторых воплощениях данного изобретения также функционировать в качестве нагревателя.

На фиг. 4 показан другой вариант конца трубки согласно изобретению, где первый кольцеобразный проход соединен с третьим кольцеобразным проходом в трубке, так что первый кольцеобразный проход получает окислитель для выбрасывания в пространство для выбрасывания из третьего кольцеобразного прохода посредством внутреннего соединительного прохода 13. Внутренний соединительный проход 13 выполнен такого размера, который обеспечивает разницу между скоростью первого потока окислителя и второго потока окислителя, достигаемую в предпочтительном воплощении изобретения.

Изобретение, в частности, будет полезным при использовании для эжектирования газа в жидкость, где это необходимо, чтобы поддерживать конец трубки вне жидкости и более того располагаться на значительном расстоянии от поверхности жидкости. Например, изобретение может быть использовано для подачи газообразного реагента в углеводород или водный раствор, такой как для реакции окисления, гидрогенизации или нитрогенизации. Это будет в частности полезным при использовании, когда жидкость является коррозионной жидкостью, такой как высоко кислотная или щелочная жидкость, или где жидкость имеет очень высокую температуру, например расплавленный металл. Одним, в частности, эффективным использованием изобретения является подача кислорода, основного газа, в расплавленный металл для реакции с углеродом в расплавленном металле для снижения содержания углерода в металле и подача тепла в расплавленный металл. Соответственно основной газ может быть заменен на инертный газ, такой как аргон, без какого-либо дальнейшего изменения в оборудовании или потоках в кольцеобразных проходах, для подачи аргона в расплавленный металл для размешивания расплавленного металла и лучшего распределения тепла. Это изменение может быть выполнено сравнительно быстро и без ощутимой потери в эффективности создания когерентной струи основного газа.

Частным преимущественным использованием данного изобретения является эжектирование газов, имеющих различные концентрации кислорода в жидкость, такую как расплавленный металл, без какого-либо другого основного изменения, когда концентрация кислорода основного газа изменяется. Например, при получении нержавеющей стали, изобретение может быть использовано для подачи когерентного основного газового потока в расплавленный металл из трубки, имеющей конец, расположенный на значительном расстоянии от поверхности расплавленного металла. Такое выбрасывание через трубку может быть использовано для эжектирования обычного газа через погруженные фурмы. Во время начальных стадий процесса получения нержавеющей стали основной газовый поток состоял из окисляющего газа, такого как чистый кислород или жидкой смеси, имеющей концентрацию кислорода приблизительно 75 мол.%, где балансом являются азот, аргон или двуокись углерода. Во время продолжения процесса рафинирования концентрация кислорода в основном газе уменьшается программируемым образом. Возможно в последней части процесса рафинирования основной газ станет инертным газом. Изобретение и его преимущества в дальнейшем будут проиллюстрированы вместе с последующими примерами и сравнительными примерами. Примеры даны для целей иллюстрации и не предназначены ограничивать изобретение.

Для того чтобы продемонстрировать известные системы, была использована трубка, имеющая конец трубки подобный тому, который показан на фиг.1 и 3, но без третьего кольцеобразного прохода. Сужающееся/расширяющееся сопло имеет диаметр горловины 9,1 мм и выпускной диаметр 13,4 мм. Чистый кислород эжектируется из сопла для образования потока основного газа, имеющего начальную скорость 524,2 м/с. Природный газ пропускался в пространство для впрыскивания из первого кольцеобразного прохода при скорости 185,9 м/с и чистый кислород пропускался в эжекционное пространство из второго кольцеобразного прохода при скорости 124,9 м/с, образуя оболочку из пламени вокруг основного кислородного газового потока. Скорость основного газового потока по его оси была измерена на расстоянии 914,4 мм от выпуска сопла и была обнаружена лишь небольшая потеря от ее начальной скорости. Нормализованная скорость кислородного основного газового потока, т.е. его скорость по оси струи на расстоянии 882 мм от выпуска сопла, деленная на ее начальную скорость по оси струи, составила 0,95 или 95%. Однако когда тест был повторен при использовании чистого азота при начальной скорости 560,8 м/с в качестве основного газа, его нормализованная скорость была только 43%.

Ухудшение скорости азотной газовой струи было несколько снижено путем реверсирования порядка подачи топлива и окислителя, которые образуют оболочку из пламени. Таким образом, кислород подавался через первый кольцеобразный проход, а природный газ подавался через второй кольцеобразный проход. В этом тесте нормализованная скорость азота улучшилась до 73%. Однако, когда этот тест был повторен при использовании кислорода в качестве основного газа, нормализованная скорость кислорода ухудшилась до 81%.

Подобный конец трубки, но с третьим кольцеобразным проходом, таким как показан на фиг.1 и 3, был использован для демонстрации изобретения. Процедура была подобна ранее описанной, за исключением того, что чистый кислород эжектировался в эжекционное пространство из первого кольцеобразного прохода при скорости 185,9 м/с, природный газ впрыскивался в эжекционное пространство из второго кольцеобразного прохода при скорости 185,9 м/с и чистый кислород эжектировался в эжекционное пространство из третьего кольцеобразного прохода при скорости 82,3 м/с для образования оболочки из пламени. Когда использовался кислород в качестве основного газа его нормализованная скорость составляла 90%, что являлось существенным улучшением по сравнению с 81%, приведенным выше, когда основной газ был окисляющим газом и газ оболочки из пламени, ближайший к основному газу был окислителем. Более того, когда основной газ был переключен на азот, его нормализованная скорость составляла 89%, что являлось существенным улучшением по сравнению со всеми известными устройствами, и показывает, что изобретение может быть применено с хорошей эффективностью для создания и поддержания когерентной струи, используя либо окисляющий, либо инертный газ для когерентной струи.

Преимущественные результаты, достигнутые при помощи изобретения, должны по крайней мере частично способствовать поддержанию оболочки из пламени ближе к основной газовой струе. Низкая скорость внешнего кольцеобразного потока окислителя, который контактирует со средним кольцеобразным потоком топлива, служит для стабилизации пламени на выходе из сопла. Стабильность пламени усиливается путем обеспечения удлинения, обуславливающего циркуляцию части горячих газов сгорания около выхода из сопла, тем самым действуя как источник непрерывного зажигания. Внутренний кольцеобразный поток окислителя смешивается со средним кольцеобразным потоком топлива, обеспечивая богатую кислородом топливо-кислородную смесь очень близко к периметру основной газовой струи. Эта богатая кислородом атмосфера поддерживает оболочку из пламени близко к периметру основной газовой струи. Присутствие внутреннего кольцеобразного потока окислителя является особенно эффективным, когда основной газ является инертным газом, содержащим мало или совсем не содержащим кислорода.

Теперь путем использования этого изобретения можно создавать и поддерживать на большом расстоянии сверхзвуковую когерентную газовую струю примерно с такой же эффективностью независимо от того является ли газовая струя окисляющим газом или инертным газом. Хотя изобретение было подробно описано со ссылкой на определенные предпочтительные воплощения, имеются другие воплощения изобретения в пределах сущности и объема формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВВЕДЕНИЯ ГАЗА В ЖИДКОСТЬ | 1998 |

|

RU2208749C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЕДИНОЙ КОГЕРЕНТНОЙ СТРУИ | 2000 |

|

RU2202070C2 |

| СПОСОБ ИЗМЕНЕНИЯ ДЛИНЫ КОГЕРЕНТНОЙ СТРУИ | 2000 |

|

RU2189530C2 |

| СПОСОБ ПОДАЧИ ГАЗА В ПЕЧЬ | 1998 |

|

RU2218420C2 |

| УСТРОЙСТВО ИНЖЕКТОРА КОГЕРЕНТНОЙ СТРУИ | 1998 |

|

RU2192481C2 |

| СПОСОБ СОЗДАНИЯ КУМУЛЯТИВНОЙ СТРУИ И ИНЖЕКТОР ДЛЯ СОЗДАНИЯ КУМУЛЯТИВНОЙ СТРУИ С ЕДИНСТВЕННОЙ КОЛЬЦЕВОЙ ПЛАМЕННОЙ ОБОЛОЧКОЙ | 2003 |

|

RU2319072C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОЖЕСТВА КОГЕРЕНТНЫХ ГАЗОВЫХ СТРУЙ ПРИ ИСПОЛЬЗОВАНИИ ЕДИНСТВЕННОЙ ФУРМЫ (ВАРИАНТЫ) И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2239139C2 |

| СИСТЕМА И СПОСОБ АНОДНОГО РАФИНИРОВАНИЯ МЕДИ | 2011 |

|

RU2573846C2 |

| СПОСОБ СОЗДАНИЯ КУМУЛЯТИВНОЙ СТРУИ И БЕЗНАДСТАВОЧНАЯ СИСТЕМА ДЛЯ СОЗДАНИЯ КУМУЛЯТИВНОЙ СТРУИ, ИМЕЮЩАЯ ВЫРОВНЕННЫЕ КАНАЛЫ ДЛЯ СОЗДАНИЯ ОГНЕВОЙ ОБОЛОЧКИ | 2003 |

|

RU2323981C2 |

| СПОСОБ ИНЖЕКЦИИ КИСЛОРОДА | 2007 |

|

RU2449025C2 |

Способ и устройство предназначено для создания и поддерживания сверхзвуковой когерентной газовой струи, а способ подачи, в частности, полезно использовать для подачи газа в резервуар жидкости. Способ и устройство эффективно либо с окисляющим, либо с инертным газом. Устройство включает сужающееся/расширяющееся сопло для создания начальной сверхзвуковой скорости, второй и третий проходы, расположенные коаксиально относительно основного сопла для создания более медленно перемещающейся трехслойной оболочки из пламени, коаксиальной к струе для эффективного поддерживания сверхзвуковой скорости. Технический результат - повышение надежности. 3 с. и 7 з.п.ф-лы, 4 ил.

| US 5814125 А, 29.09.1998 | |||

| US 5714113 А, 03.02.1998 | |||

| Эжектор | 1985 |

|

SU1355771A1 |

| МНОГОСТУПЕНЧАТЫЙ ГАЗОВЫЙ ЭЖЕКТОР- | 0 |

|

SU217585A1 |

| SU 11242651 A1, 07.07.1986. | |||

Авторы

Даты

2002-07-20—Публикация

1999-06-16—Подача