Изобретение относится к строительству, в частности к выбору конкретного типа грунтоуплотняющего механизма при возведении качественных насыпей, устройстве оснований и т.д., а также для контроля качества уплотнения связных грунтов.

Для оценки новизны и изобретательского уровня заявленного решения рассмотрим ряд известных технических средств аналогичного назначения.

Известен способ определения технологических характеристик связных грунтов: максимальной плотности, оптимальной влажности, эффективной толщины уплотняемого слоя и количества проходов или ударов грунтоуплотняющего механизма по одному следу путем опытного уплотнения непосредственно на строительной площадке. Опытное уплотнение насыпного грунта проводится при различных значениях влажности на участке, разбитом в плане на секции различной толщины слоя, которым придается различная влажность путем поливки из автоцистерны или шланга и уплотненным различным количеством проходов или ударов механизма по одному следу. Результаты опытного уплотнения изображают в виде кривых зависимостей плотности от влажности, глубины уплотненного слоя и количества проходов или ударов механизма по одному следу. Оптимальной является влажность, соответствующая максимальному значению плотности грунта. За эффективную принимается толщина слоя, при которой достигается требуемая плотность грунта. Необходимым количеством проходов или ударов механизма по одному следу является то количество, при котором достигается требуемая плотность грунта. Опытное уплотнение производится для каждого вида грунта и типа механизма [1].

Недостатками способа-аналога являются высокие трудоемкость и стоимость работ, выраженные в необходимости организации опытных площадок с парком машин для разработки грунтов в карьере, доставки на опытную площадку, поливки водой для достижения различной влажности, разравнивания в слои различной толщины и уплотнения. Кроме того, для оценки степени уплотнения грунта необходимо организовать пост грунтовой лаборатории для отбора проб грунта и определения достигнутых плотности и влажности. При этом весь цикл работ должен повторяться для каждого вида грунта и типа уплотняющего механизма.

Известен способ стандартного лабораторного определения максимальной плотности грунтов, включающий 5- и 6-кратное увлажнение и замешивание пробы грунта, уплотнение ее динамической нагрузкой (груз массой 2,5 кг 120 раз падает с высоты 30 см) в стандартном стакане прибора СоюздорНИИ (объемом 1000 см3) с последующим определением плотности грунта в стакане ρw. Влажность каждого замеса W определяется методом высушивания, после чего вычисляется плотность сухого грунта по формуле

где ρd - плотность сухого грунта;

ρw - плотность грунта;

W - влажность грунта;

и строится график зависимости плотности сухого грунта от влажности, по которому по максимальному значению плотности определяется оптимальная влажность [2].

Недостатками способа-аналога помимо больших трудозатрат, материалоемкости и низкой производительности является отсутствие возможности учета удельной уплотняющей нагрузки для большого разнообразия конкретных типов грунтоуплотняющих механизмов на величины максимальной плотности и оптимальной влажности грунтов и невозможность определения остальных технологических характеристик: эффективной толщины уплотняемого слоя и необходимого количества проходов или ударов грунтоуплотняющего механизма.

Наиболее близким к заявляемому по совокупности существенных признаков является принятый нами за прототип лабораторный способ определения оптимальной влажности глинистых грунтов, включающий увлажнение фунта до границы текучести, уплотнение статической нагрузкой и определение остаточной влажности после уплотнения, которую принимают за оптимальную [3].

Этот способ заключается в следующем. Определяют влажность грунта на границе текучести и раскатывания и его число пластичности. Навеску грунта массой 100 г увлажняют до влажности на границе текучести, затем из этой грунтовой пасты формуют образец диаметром 5 см толщиной 1-2 мм. Образец укладывают между слоями фильтровальной бумаги и выдерживают под оптимальной уплотняющей нагрузкой Рo в течение 5 мин. Величину нагрузки рассчитывают по формуле

где Рo - уплотняющая нагрузка;

Jp - число пластичности.

После отжатия избыточной влаги определяют методом высушивания остаточную влажность образца, которую принимают за оптимальную.

Недостатком способа-прототипа является низкая точность определения в связи с невозможностью учесть величину удельной уплотняющей нагрузки разнообразных конкретных типов грунтоуплотняющих механизмов на оптимальную влажность при уплотнении грунтов. Кроме того, способ не позволяет определить остальные технологические характеристики грунта: максимальную плотность для конкретного механизма, эффективную толщину уплотняемого слоя и необходимое количество проходов или ударов механизма по одному следу при уплотнении конкретными типами механизмов.

Преимущество изобретения по сравнению с прототипом складывается из экономии рабочего времени за счет отсутствия необходимости уплотнения образца и возможности определения помимо оптимальной влажности и других технологических характеристик грунта: максимальной плотности, эффективной толщины уплотняемого слоя и необходимого количества проходов или ударов механизма по одному следу. Точность определений технологических характеристик повышается за счет учета технических характеристик конкретных грунтоуплотняющих механизмов: удельного давления, минимального размера следа в плане и конструкции рабочего органа механизма.

В предложенном способе определения технологических характеристик связных грунтов при уплотнении механизмами, заключающемся в определении влажности на границе текучести и оптимальной влажности, дополнительно определяют гранулометрический состав грунта, содержание и плотность частиц мелкой размером менее 2 мм фракции, плотность образца при влажности на границе текучести, величину удельной уплотняющей нагрузки под рабочим органом механизма и минимальный размер его следа в плане. Технологические характеристики грунта определяют по формулам:

- максимальную плотность мелкой фракции

- оптимальную влажность

- эффективную толщину уплотняемого слоя

hэф=0,84•Bmin,

- необходимое количество проходов или ударов уплотняющего по одному следу n, принимаемое равным для трамбующих плит, катков с гладкими вальцами и виброкатков, двухосных пневмокатков с шахматным расположением колес n=4-6, для прицепных и полуприцепных одноосных пневмокатков, имеющих зазор между колесами n=8-12,

где ρdmax - максимальная плотность сухого грунта мелких фракций для выбранного механизма, г/см3;

ρs - плотность частиц мелких фракций, г/см3;

ρdL - плотность сухого грунта в образце из мелких фракций при влажности на границе текучести WL, г/см3;

σ - удельное уплотняющее давление под рабочим органом механизма, МПа;

Wopt - оптимальная влажность мелких фракций для выбранного механизма;

Sr - степень влажности грунта, принимаемая равной при уплотнении катками Sr= 0,85-0,90; для трамбующих плит и виброкатков виброударного действия Sr= 0,90-0,95;

ρw - плотность воды, равная 1,0 г/см3;

hэф - эффективная толщина уплотняемого слоя грунта для выбранного механизма, м;

Bmin - минимальный размер в плане следа рабочего органа механизма, равный для трамбующих плит диаметру плиты; для пневмокатков - ширине протектора шины; для катков с гладкими вальцами - величине хорды, стягивающей часть погруженной в грунт окружности вальца в конце процесса уплотнения.

Кроме этого, предлагаемое техническое решение имеет факультативные признаки, характеризующие его частные случаи, а именно:

- по заданной плотности грунта в насыпи ρdmax вычисляют по формуле (1) величину удельного уплотняющего давления под рабочим органом грунтоуплотняющего механизма и по его техническим характеристикам выбирают тип грунтоуплотняющего механизма;

- назначают уменьшение плотности от основания к гребню насыпи или плотины и определяют удельное уплотняющее давление от массы вышележащих слоев фунта послойно по высоте сооружения, вычисляют по формуле (1) конечное значение максимальной плотности от основания к гребню сооружения и по формуле (2) определяют конечное значение оптимальной влажности, принимая Sr=1,0, а затем строят зависимость изменения максимальной плотности по высоте сооружения и прогнозируют зоны переуплотнения, набухания и фильтрационной консолидации грунта после окончания строительства.

Технический результат предложенного способа заключается в повышении производительности, точности, снижении трудоемкости и длительности определения технологических характеристик грунта: оптимальной влажности, максимальной плотности, эффективной толщины уплотняемого слоя грунта и необходимого количества проходов или ударов механизма по одному следу с учетом его технических характеристик.

Способ заключается в следующем.

Определяют влажность грунта на границе текучести WL, гранулометрический состав грунта и по его результатам содержание мелкой фракции размером менее 2 мм и плотность частиц ρs. Затем определяют плотность образца из мелкой фракции ρdL путем увлажнения навески грунта до влажности, равной границе текучести WL, и помещают ее в тарированный стакан или вычисляют по формуле

Величину удельного уплотняющего давления под рабочим органом грунтоуплотняющей машины, минимальный размер следа и конструкцию механизма определяют непосредственными замерами, по технической характеристике или в соответствии с [4].

По полученным значениям плотности частиц мелкой фракции ρs, плотности образца при влажности на границе текучести ρdL, удельного уплотняющего давления под рабочим органом грунтоуплотняющей машины и минимальным размером его следа определяют технологические характеристики: максимальную плотность, оптимальную влажность и эффективную толщину слоя по формулам (1)-(3), а необходимое количество проходов или ударов механизма по одному следу принимают в зависимости от конструкции механизма n=4-6 или n=8-12.

Влияние содержания крупной фракции в грунте на величины ρdmax и Wopt учитывают известными способами.

В этом заключается совокупность существенных признаков, обеспечивающих получение технического результата для всех случаев, на которые распространяется испрашиваемый объект правовой охраны.

По заданной проектом плотности грунта в насыпи ρdmax и для ее достижения при уплотнении выбирают тип грунтоуплотняющего механизма. С этой целью из формулы (1) определяют величину удельного давления σ под рабочим органом грунтоуплотняющего механизма. По техническим характеристикам грунтоуплотняющих механизмов и по [4] выбирают тип механизма, создающий удельное давление под рабочим органом, равное вычисленному по формуле (1). Остальные технологические характеристики Wopt и hэф определяют по формулам (2) и (3), необходимое количество проходов или ударов принимают равным n=4-6 или n=8-12 в зависимости от конструкции выбранного механизма.

При необходимости назначают уменьшение плотности от основания к гребню насыпи или плотины и определяют послойно зависимость изменения плотности и влажности грунта от основания к гребню насыпи или плотины после завершения процессов консолидации, определяя удельное уплотняющее давление от массы вышележащих слоев грунта по высоте насыпи, а по формуле (1) вычисляют значение максимальной плотности на соответствующей высоте для каждого слоя и по формуле (2) - значение оптимальной влажности, приняв Sr=1,0, и по полученным результатам строят зависимость изменения максимальной плотности по высоте сооружения, на основании которой прогнозируют зоны фильтрационной консолидации фунта после завершения строительства, переуплотнения и набухания грунта (фиг.1 - фиг.3).

На фиг. 1 показан график изменения максимальной плотности по высоте в теле Краснопавловской плотины, на фиг.2 и фиг.3 - графики изменения максимальной плотности и оптимальной влажности по высоте ядра Сарсангской и Верхне-Ханбуланчайской плотин. На графиках нанесены значения плотности ρdmax и оптимальной влажности Wopt при уплотнении грунта катком и трамбованием плитой в процессе строительства, где 1 - максимальная плотность, 2 - грунт, уплотненный катком ДУ-16Б, 3 - уплотнение трамбующей плитой, 4 - оптимальная влажность, 1' - зона фильтрационной консолидации грунта, 2' - зона возможного набухания грунта, 3' - зона переуплотненного грунта.

Пример.

Определить технологические характеристики грунта при уплотнении пневмокатком ДУ-16Б.

Рассевом грунта на ситах и по результатам ареометрического анализа определяют его гранулометрический состав, по которому содержание мелкой фракции (размером менее 2 мм) составляет Рm=0,80, а крупной фракции (размером более 2 мм) соответственно Рк=0,20 при влажности Wk=0,05. По методике [5] определяют влажность на границе текучести wL= 0,525, плотность частиц мелкой ρ

Величину удельного уплотняющего давления под шинами пневмокатка определяют с помощью датчика типа ПГС, а ширину протектора шины замером линейкой или по технической характеристике катка и в соответствии с [4]

где Р - общая нагрузка на колесо, н;

П - ширина протектора шины, равная (0,7-0,8)В;

В - ширина профиля шины.

Полуприцепной каток на пневматических шинах ДУ-16Б массой 25000 кг имеет 4 колеса. Общая нагрузка на одно пневматическое колесо составляет:

Ширина профиля шины В=21,0 дюйм =21,0•0,254=0,533 м, ширина протектора шины П=0,75•0,533=0,40 м.

Величина удельного уплотняющего давления под пневматическим колесом составляет:

Технологические характеристики определяют следующим образом:

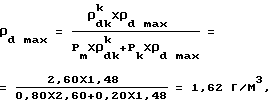

- максимальная плотность мелкой фракции грунта при уплотнении пневмокатком ДУ-16Б составляет:

- оптимальная влажность мелкой фракции:

Влияние содержания крупных фракций учитывается известными способами:

W'opt=Pm•Wopt+Pk•Wk-0,80•0,264+0,2•0,005=0,221,

- эффективная толщина уплотняемого слоя составляет:

hэф=0,84Bmin=0,84•0,40=0,336 м =33,6 см;

- необходимое количество проходов катка по одному следу n=6-12, так как каток полуприцепный, одноосный и имеет зазор между колесами.

Предлагаемый способ позволяет снизить стоимость, трудоемкость и длительность определения технологических характеристик за счет того, что по плотности при оптимальной влажности на границе текучести и техническим характеристикам механизма (удельному уплотняющему давлению под рабочим органом, минимальному размеру его следа в плане и конструкции (гладкий барабан, шины, двухосные прицепные катки) оценивают уплотняемость грунтов, определяя их технологические характеристики (максимальную плотность, оптимальную влажность, эффективную толщину уплотняемого слоя, необходимое количество проходов или ударов механизма по одному следу) по формулам, полученным на основе экспериментальных данных с более чем 100 видами грунтов.

Источники информации

1. Корсунцев В.И. Опытное уплотнение связных грунтов высоких плотин Нурекской, Токтогульской и Чарвакской ГЭС катками на пневматических шинах // Гидротехническое строительство, 1969, 4, с.7-9.

2. ГОСТ 22733-77. Грунты. Метод лабораторного определения максимальной плотности. М.: Изд. Госстандарт, 1981, с.1-6.

3. Патент РФ 2008395, кл. МПК E 02 D 1/00, опубл.1994.

4. Рекомендации по лабораторному определению максимальной плотности связных грунтов применительно к уплотнению катками.  - Л.: ВНИИГ им. Б. Е. Веденеева, 1991, с.11.

- Л.: ВНИИГ им. Б. Е. Веденеева, 1991, с.11.

5. ГОСТ 5180-84. Грунты. Метод лабораторного определения физических характеристик. - М.: Изд. Госстандарт, 1986, с.5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ СОСТОЯНИЯ СВЯЗНЫХ ГРУНТОВ ОСНОВАНИЯ И ТЕЛА СООРУЖЕНИЯ | 2006 |

|

RU2317372C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ЗЕМЛЯНОГО СООРУЖЕНИЯ ИЗ ГЛИНИСТОГО ГРУНТА | 2014 |

|

RU2561635C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА УПЛОТНЕНИЯ ГРУНТОВОЙ СМЕСИ | 2007 |

|

RU2349706C1 |

| СПОСОБ ОЦЕНКИ СТЕПЕНИ ПЕРЕУПЛОТНЕНИЯ ГЛИНИСТЫХ ГРУНТОВ В ПРИРОДНОМ ЗАЛЕГАНИИ | 2009 |

|

RU2405083C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЦЫ РАСКАТЫВАНИЯ ГЛИНИСТЫХ ГРУНТОВ | 2005 |

|

RU2305284C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОХЛАЖДАЮЩЕЙ СПОСОБНОСТИ ДЕЙСТВУЮЩЕЙ БАШЕННОЙ ГРАДИРНИ | 2001 |

|

RU2181469C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ПРОТИВОФИЛЬТРАЦИОННОЙ ДИАФРАГМЫ В НАСЫПНОЙ ГРУНТОВОЙ ПЛОТИНЕ | 2006 |

|

RU2332539C1 |

| ЛЕДОСТОЙКОЕ ВОДОЗАБОРНОЕ СООРУЖЕНИЕ | 2003 |

|

RU2243321C2 |

| БРЫЗГАЛЬНАЯ ГРАДИРНЯ | 2001 |

|

RU2183005C1 |

| ВАЛЕЦ ВИБРАЦИОННОГО КАТКА | 2017 |

|

RU2654892C1 |

Изобретение относится к строительству, в частности к выбору конкретного типа грунтоуплотняющего механизма при возведении качественных насыпей, устройстве оснований и т.д., а также для контроля качества уплотнения связных грунтов. В предложенном способе определяют гранулометрический состав грунта, содержание и плотность частиц мелкой размером менее 2 мм фракции, плотность образца при влажности на границе текучести, величину удельного уплотняющего давления под рабочим органом механизма и минимальный размер его следа в плане. Технологические характеристики грунта определяют расчетным путем. Технический результат предложенного способа заключается в повышении производительности, точности, снижении трудоемкости и длительности определения технологических характеристик грунта: оптимальной влажности, максимальной плотности, эффективной толщины уплотняемого слоя грунта и необходимого количества проходов или ударов механизма по одному следу с учетом его технических характеристик. 2 з.п.ф-лы, 3 ил.

максимальную плотность мелкой фракции

оптимальную влажность

эффективную толщину уплотняемого слоя

hэф= 0,84•Bmin,

необходимое количество проходов или ударов уплотняющего механизма по одному следу n, принимаемое равным для трамбующих плит, катков с гладкими вальцами и виброкатков, двухосных пневмокатков с шахматным расположением колес n= 4-6; для прицепных и полуприцепных одноосных пневмокатков, имеющих зазор между колесами, n= 8-12,

где ρdmax - максимальная плотность сухого грунта мелких фракций для выбранного механизма, г/см3;

ρS - плотность частиц мелких фракций, г/см3;

ρdL - плотность сухого грунта в образце из мелких фракций при влажности на границе текучести WL, г/см3;

σ - удельное уплотняющее давление под рабочим органом механизма, МПа;

Wopt - оптимальная влажность мелких фракций для выбранного механизма;

Sr - степень влажности грунта, принимаемая равной при уплотнении катками Sr= 0,85-0,90; для трамбующих плит и виброкатков виброударного действия Sr= 0,90-0,95;

ρw - плотность воды, равная 1,0 г/см3;

hэф - эффективная толщина уплотняемого слоя грунта для выбранного механизма, м;

Вmin - минимальный размер в плане следа рабочего органа механизма, равный для трамбующих плит диаметру плиты; для пневмокатков - ширине протектора шины; для катков с гладкими вальцами - величине хорды, стягивающей часть погруженной в грунт окружности вальца в конце процесса уплотнения.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ВЛАЖНОСТИ ГЛИНИСТЫХ ГРУНТОВ | 1991 |

|

RU2008395C1 |

| Способ определения влажности уплотняемого грунта | 1989 |

|

SU1689652A1 |

| Способ контроля качества уплотнения грунта | 1981 |

|

SU1076828A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОСТАБИЛИЗАЦИИ НЕСКОЛЬКИХ ОБЪЕКТОВ НА РАЗНЫХ ТЕМПЕРАТУРНЫХ УРОВНЯХ | 1999 |

|

RU2199777C2 |

| DE 3728669 A1, 16.03.1989 | |||

| DE 3707648 A1, 17.11.1988. | |||

Авторы

Даты

2002-07-27—Публикация

2000-06-13—Подача