Изобретение относится к ракетным двигателям твердого топлива, в частности к трубчатым пороховым зарядам "щеточного" типа (с закреплением пороховых элементов на переднем дне камеры двигателя - по принципу "щетки"), преимущественно многошашечным, с малым временем горения (≤0,3 с).

Известен узел крепления шашек заряда твердого топлива в камере сгорания ракетного двигателя, в котором на дно камеры наносится слой жидкого эластомера [l]. В эластомер устанавливаются шашки заряда, после чего эластомер полимеризуется. Указанное техническое решение обеспечивает надежное закрепление пороховых шашек в камере. Кроме того, использование эластичного клеящего материала позволяет получить оптимальное соотношение прочности и упругости узла крепления, необходимой для компенсации осевых и радиальных ударных нагрузок, действующих на пороховые элементы, как в процессе эксплуатации, так и при работе двигателя (например, при срабатывании воспламенителя). В отсутствие такой компенсации при жестком креплении шашек может происходить частичное или полное их разрушение, что приводит к существенному снижению энергетической эффективности заряда и двигателя. Особенно увеличивается вероятность разрушения заряда при использовании малопрочных тонкосводных пороховых элементов, используемых в зарядах с малым временем горения.

К недостатку такой конструкции можно отнести наличие пороховых остатков в заделке после окончания работы двигателя. Вследствие значительного разогрева внутренних поверхностей камеры сгорания пороховые остатки после окончания горения заряда снова воспламеняются и сгорают с образованием дыма и пламени. Положение усугубляется термическим разложением эластичного клеящего материала, в котором закреплены шашки.

Учитывая, что горение остатков осуществляется при низких давлениях и идет только по торцевой поверхности, время догорания остатков может в 100 и более раз превышать время работы двигателя.

Образующиеся при этом на траектории ракеты пламя и дым приводят к существенному снижению работоспособности оптической линии связи. Кроме того, в случае нерасчетного уменьшения толщины слоя клеящего материала резко уменьшается прочность вклейки, что приводит к вырыву шашек из заделки и выбросу их из камеры несгоревшими в процессе работы двигателя. При воспламенении заряда под воздействием давления в камере клеящий материал сжимается. При этом прилегающие к поверхности шашки слои полимера сдвигаются относительно этой поверхности, адгезия полимера с шашкой нарушается, и при дальнейшем горении заряда силой трения газов по поверхности шашки ее вырывает из клеящего материала.

Указанные недостатки в значительной мере устранены в конструкции заряда твердого ракетного топлива [2], выполненного без погружения шашек в клеящий материал. Заряд содержит крышку с буртиком, заполненную эластичным материалом, в котором установлены штифты с закрепленными на них канальными шашками. Штифты выполнены в виде шплинта, ветви которого вклеены в канал шашки, а ушко частично вклеено в эластичный клеящий материал. При этом на части наружной поверхности шплинта, вклеенной в канал шашки, нанесены поперечные насечки, повышающие прочность вклейки. Для обеспечения стабильности глубины вклейки шплинта в канал шашки на обеих ветвях шплинта выполнены ограничительные упоры, контактирующие с торцем шашки. Такая конструкция заряда обеспечивает надежное крепление шашек в крышке и уменьшенную массу пороховых остатков. Так как шашка в районе штифта крепления при работе двигателя горит по наружной поверхности, масса порохового остатка в этом случае в 2 раза меньше, чем в предыдущем техническом решении, в котором часть шашки, погруженная в жидкий эластомер, вообще не горит при работе двигателя. Учитывая, что догорание порохового остатка на штифте идет не только по торцевой, но и по боковой поверхности, время догорания его в этом случае сокращается в 3 ...5 раз. Однако даже при такой конструкции заряда время догорания остатков не удается сократить до приемлемой величины.

Задачей настоящего изобретения является уменьшение пороховых остатков "щеточного" заряда на штифтах, что приводит к увеличению полноты сгорания пороха в основное время работы двигателя и уменьшению факела.

Указанная задача достигается тем, что в заряде, содержащем крышку с буртиком, заполненную эластичным клеящим материалом, в котором установлены штифты с закрепленными на них канальными шашками, на шашках напротив штифта выполнены радиальные отверстия, а штифты выполнены цилиндрическими с кольцевой проточкой под клеящий материал.

Радиальные отверстия обеспечивают дополнительную поверхность горения шашки в районе штифта, что приводит к уменьшению порохового остатка. Выполнение штифта цилиндрическим в данном случае более целесообразно, так как при использовании штифта в виде шплинта может происходить дополнительное горение шашки в районе штифта не только по наружной, но и по внутренней поверхности между ветвями шплинта, что может приводить к преждевременной потере прочности крепления шашки на штифте, а следовательно, к разрушению заряда. Для сохранения прочности и работоспособности заряда в течение всего основного времени его горения отверстия выполняются на глубину половины толщины горящего свода с расстояниями между отверстиями, равными толщине горящего свода. В этом случае остатки пороха на штифте будут минимальными, а следовательно, минимальными будут время и интенсивность их догорания.

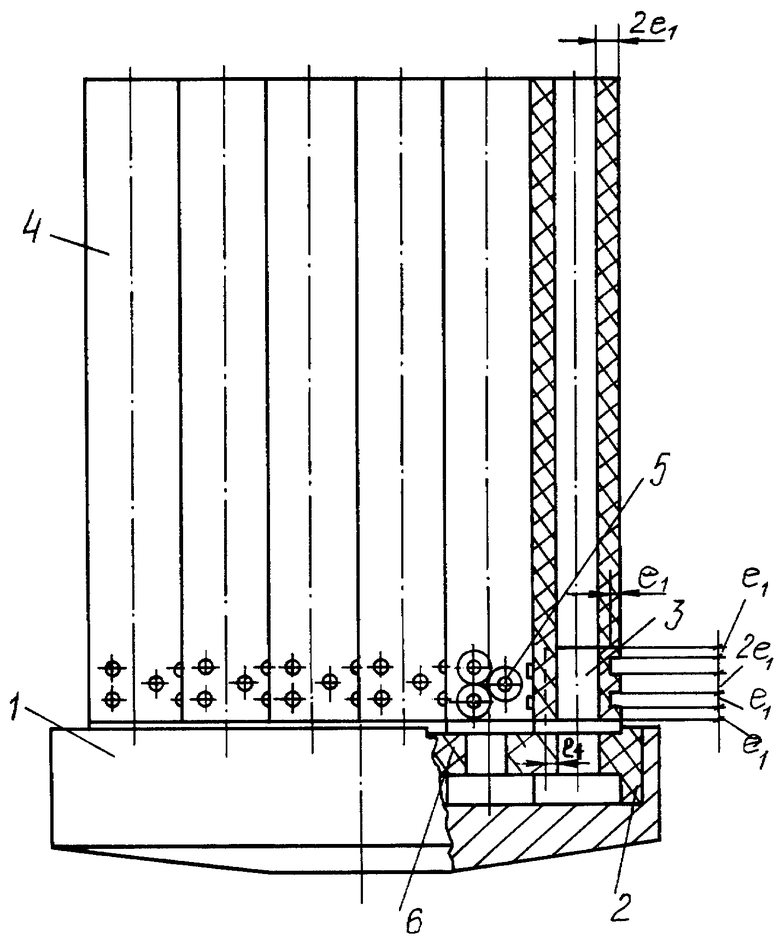

На чертеже представлен общий вид предлагаемого технического решения. Заряд включает крышку с буртиком 1, заполненную клеящим материалом 2, в котором установлены цилиндрические штифты 3 с закрепленными на них канальными шашками 4.

На шашках 4 в районе штифта 3 выполнены отверстия 5 с расстояниями между ближайшими кромками отверстий, равными толщине горящего свода (2е1), и глубиной, равной половине толщины горящего свода е1. Диаметр отверстий выбран равным половине толщины горящего свода е1. Для исключения возможного разрушения шашки 4 по отверстию 5 до окончания ее горения расстояние от кромки отверстия 5 до внутреннего конца штифта 3 выполнено не меньшим е1. На штифтах 3 выполнены кольцевые проточки 6 под клеящий материал 2.

Работает устройство следующим образом. При зажжении шашек 4 начинается горение их по торцевой, наружной поверхности и поверхности канала. В районе штифта 3 горение шашки дополнительно идет по поверхности отверстий 5 (конечный размер отверстий 5 показан тонкими линиями). По окончании горения шашки 4 на штифте 3 могут оставаться несгоревшие кусочки пороха (заштрихованы), что значительно меньше порохового остатка в отсутствие отверстий, имеющего форму трубки с толщиной стенки, равной е1 (показано пунктиром).

Таким образом, выполнение на шашках напротив штифта отверстий с расстояниями между ними, равными толщине горящего свода, глубиной, равной половине толщины горящего свода, позволяет существенно уменьшить несгоревший остаток пороха на штифте, что обеспечивает уменьшение времени и интенсивности факела догорания и повышение энергетической эффективности заряда.

Экспериментальная проверка предлагаемого заряда подтвердила его работоспособность и высокую эффективность - длительность вторичного факела по сравнению с зарядом без отверстий уменьшилась более чем в 3 раза.

Источники информации

1. Заявка - 2436121, 4.07.73 г., Франция, М.Кл. С 06 D 5/06.

2. Патент 2133370, 1.07.97 г., Россия, МПК 6 F 02 K 9/10.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1997 |

|

RU2133370C1 |

| ПОРОХОВОЙ ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305202C2 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2003 |

|

RU2255239C2 |

| ИМПУЛЬСНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2211937C2 |

| СПОСОБ И СТЕНД ДЛЯ ИССЛЕДОВАНИЯ РАЗРУШЕНИЯ ПОРОХОВОГО ЗАРЯДА ИМПУЛЬСНОГО РДТТ В ПОЛЕТЕ | 2001 |

|

RU2243404C2 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2003 |

|

RU2255240C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2308608C1 |

| ПОРОХОВОЙ ЗАРЯД ЩЕТОЧНОЙ КОНСТРУКЦИИ | 2007 |

|

RU2358141C2 |

| ДВИГАТЕЛЬНАЯ УСТАНОВКА БЕЗОТКАТНОГО ОРУДИЯ | 2007 |

|

RU2333379C1 |

| СПОСОБ ВОСПЛАМЕНЕНИЯ ЗАРЯДА ТВЕРДОГО ТОПЛИВА И РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2372512C2 |

Заряд твердого ракетного топлива содержит крышку с буртиком, заполненную эластичным клеящим материалом. В нем установлены штифты с закрепленными на них канальными шашками. Штифты выполнены цилиндрическими с кольцевой проточкой под клеящий материал. На шашках напротив штифта выполнены радиальные отверстия. Отверстия выполнены на глубину половины толщины горящего свода шашки, а расстояния между отверстиями выполнены равными толщине горящего свода. Изобретение позволяет уменьшить пороховые остатки "щеточного" заряда на штифтах, время и интенсивность факела догорания, повысить энергетическую эффективность заряда. 1 ил.

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1997 |

|

RU2133370C1 |

| Устройство для регистрации уровня продукта | 1988 |

|

SU1580176A1 |

| Устройство для подачи сигнала тревоги на центральную станцию | 1975 |

|

SU594514A1 |

| US 3278356 А, 11.10.1966 | |||

| GB 714892 А, 01.09.1954 | |||

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД С ПРОГРЕССИВНОЙ ЗАВИСИМОСТЬЮ ПОВЕРХНОСТИ ГОРЕНИЯ ОТ СВОДА | 1998 |

|

RU2135807C1 |

| ШАПИРО Я.М | |||

| и др | |||

| Основы проектирования ракет на твердом топливе | |||

| - М.: Военное издательство Министерства Обороны СССР, 1968, с.37, рис.1.34. | |||

Авторы

Даты

2002-07-27—Публикация

2000-10-30—Подача