Изобретение относится к газоводам жидкостных ракетных двигателей замкнутых схем, подающим восстановительный или окислительный газ из газогенератора через турбину турбонасосного агрегата к основной камере сгорания.

Известен газовод, представляющий собой канал в виде трубы, соединяющий затурбинную полость с блоком форсунок головки камеры сгорания [1].

В этом газоводе из-за относительно малого его гидравлического сопротивления на режиме запуска, при задержке розжига основной камеры сгорания, происходит резкая раскрутка частот вращения турбонасосного агрегата, так как в таком газоводе практически нет подпора за турбиной.

Известен также газовод с размещенной перед блоком форсунок головки камеры сгорания смесительной спрямляющей решеткой [2].

Эта решетка хотя и увеличивает несколько гидравлическое сопротивление газового тракта газовода, но из-за ее малого сопротивления не решает в принципе проблему надежного запуска турбонасосного агрегата.

Задача изобретения - создание на режиме запуска и раскрутки турбонасосного агрегата дополнительного подпора газового тракта за турбиной для устранения условий для резкого заброса частот вращения турбонасосного агрегата сверх максимально допустимых.

Поставленная задача достигается тем, что газовод жидкостного ракетного двигателя закрытой схемы, установленный между турбиной турбонасосного агрегата и блоком форсунок головки камеры сгорания, выполненный в виде криволинейного диффузора со смесительной спрямляющей решеткой, установленной перед блоком форсунок головки камеры сгорания, снабжен дополнительной сопловой спрямляющей решеткой в виде блока малоразмерных сопл, установленной за турбиной турбонасосного агрегата.

Кроме того, дополнительная сопловая спрямляющая решетка может быть выполнена составной - в виде силовой входной конфузорно-сопловой части и выходной диффузорной части, состоящей из множества тонкостенных расширяющихся трубок, прикрепленных входами к тыльной стороне силовой стенки, образующих со стороны блока форсунок смесильной головки глухую резонаторную полость, сообщенную с полостью газовода, а на входе в глухую резонаторную полость на торцах расширяющихся сопел закреплен перфорированный пористый диск, например, из металлорезины.

Новым здесь является то, что газовод снабжен дополнительной сопловой спрямляющей решеткой в виде блока малоразмерных сопл, установленной за турбиной турбонасосного агрегата.

Кроме того, новым здесь может быть и то, что дополнительная сопловая спрямляющая решетка выполнена составной - в виде силовой входной конфузорно-сопловой части и выходной диффузорной части, состоящей из множества тонкостенных расширяющихся трубок, закрепленных входами к тыльной стороне силовой стенки, образующих со стороны блока форсунок смесильной головки глухую резонаторную полость, сообщенную с полостью газовода, а на входе в глухую резонаторную полость на торцах расширяющихся сопл закреплен перфорированный пористый диск, например, из металлорезины.

Снабдив газовод дополнительной сопловой спрямляющей решеткой в виде блока малоразмерных сопел, установленной за турбиной турбонасосного агрегата, мы обеспечиваем следующее: в процессе запуска жидкостного ракетного двигателя происходит быстрое увеличение давления, температуры и расхода газа, истекающего из турбины турбонасосного агрегата. Проходя через дополнительную сопловую спрямляющую решетку, газогенераторный газ, имеющий на режиме запуска повышенную плотность и пониженную температуру, "запирает" критическое сечение дополнительной сопловой решетки, что обеспечивает "подпор" турбины и предотвращение аварийной раскрутки ее оборотов разрушающих. Далее, по мере роста температуры и оборотов ротора турбины плотность газогенераторного газа снижается и критическое сечение сопловой спрямляющей решетки "распирается" и двигатель плавно выходит на номинальный режим. При незапуске камеры сгорания этот эффект обеспечивает гарантированный "подпор" турбины турбонасосного агрегата, что предотвращает аварийную раскрутку оборотов ротора турбонасосного агрегата его разрушение.

Выполнив дополнительную сопловую спрямляющую решетку составной - в виде силовой входной конфузорно-сопловой части и выходной диффузорной части, состоящей из множества тонкостенных расширяющихся трубок, прикрепленных входами к тыльной стороне силовой стенки, образующих со стороны блока форсунок смесительной головки глухую резонаторную полость, сообщенную с полостью газовода, мы получаем возможность повысить устойчивость процесса сгорания в камере сгорания путем увеличения демпфирования акустических колебаний в газоводе - в образованной глухой резонаторной полости.

Установив дополнительно на входе в глухую резонаторную полость и закрепив на торцах расширяющихся сопл перфорированный пористый диск, например, из металлорезины с отверстиями, равными выходному диаметру диффузоров сопл, мы получаем возможность увеличить суммарное поглощение энергии акустических колебаний и настраивать резонатор на поглощение колебательной энергии в существенно более широком диапазоне частот работы резонансного поглотителя. Это позволяет увеличить устойчивость процесса горения в камере по отношению к высокочастотным колебаниям, так как практически исключает возможность резонанса камеры и газовода.

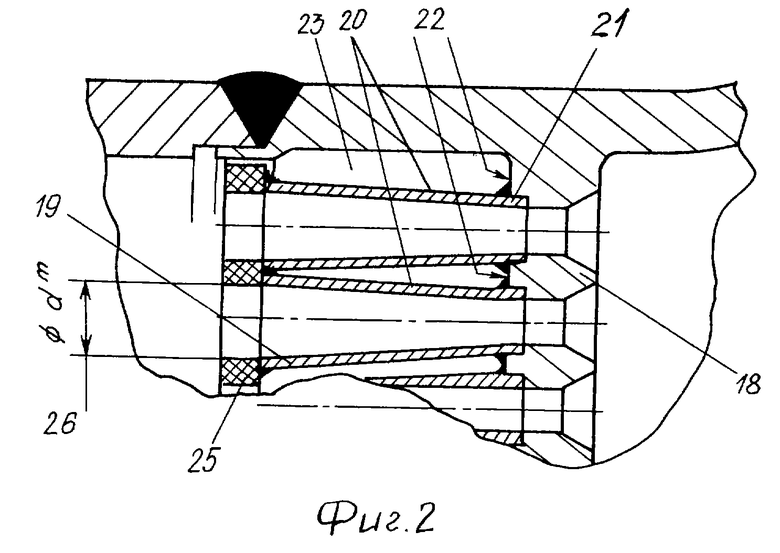

На фиг.1 показан продольный разрез газовода;

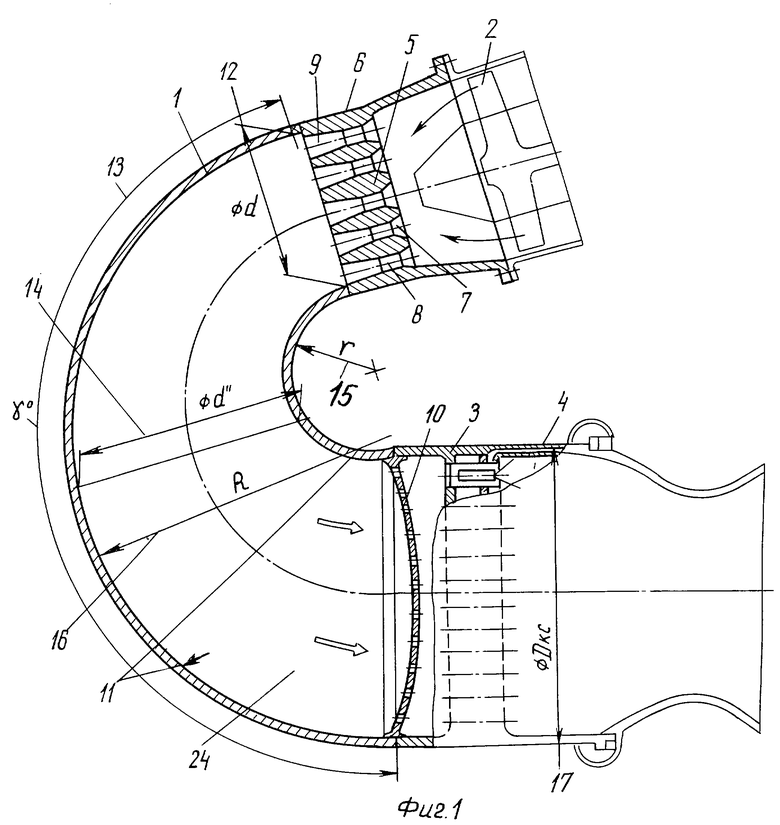

на фиг. 2 показана дополнительная сопловая спрямляющая решетка в увеличенном масштабе.

Газовод 1 размещен между турбиной 2 турбонасосного агрегата и блоком форсунок 3 головки 4 камеры сгорания, он представляет собой профилированный криволинейный диффузор с установленной на входе в него непосредственно за турбиной 2 дополнительной сопловой спрямляющей решетки 5 в виде блока малоразмерных сопл 6 с входными участками 7, критическими участками 8 и выходными участками 9 и размещеной на выходе из него перед блоком форсунок 3 смесительной спрямляющей решетки 10. Криволинейный диффузор 11 с входной горловиной 12 и углом поворота потока 13 образован из совокупности круглых поперечных сечений 14 с малым радиусом кривизны 15 и большим радиусом кривизны 16, сопряженными с диаметром камеры сгорания 17. Если дополнительная сопловая спрямляющая решетка 5 составная, то она содержит силовую входную конфузорно-сопловую части 16 и выходную диффузорную части 19, состоящей из множества расширяющихся трубок 20, закрепленных пайкой входами 21 к тыльной стороне 22 силовой части 18, образующих глухую резонаторную полость 23, сообщенную с полостью газовода 24.

На торцах расширяющихся сопел 20 на входе в резонаторную полость 23 может быть закреплен перфорированный пористый диск 25 из металлорезины с отверстиями 26, равными по диаметру выходному диаметру диффузоров расширяющихся трубок 20.

В процессе запуска жидкостного ракетного двигателя происходит быстрое увеличение давления, температуры и расхода газа, истекающего из турбины 2 турбонасосного агрегата. Проходя через дополнительную сопловую спрямляющую решетку 5, газогенераторный газ, имеющий на режиме запуска повышенную плотность и пониженную температуру, "запирает" критическое сечение дополнительной сопловой решетки, разгоняется во входных участках 7 до дозвуковых скоростей, проходит через критические участки 8, "запирает" критическое сечение дополнительной сопловой решетки и продолжает разгоняться в выходных участках 9. Далее, по мере роста температуры и оборотов ротора плотность газогенераторного газа снижается и критическое сечение 8 открывается и двигатель плавно выходит на номинальный режим, при этом, при незапуске камеры сгорания этот эффект обеспечивает подпор турбины 2 и предотвращает аварийную раскрутку ротора турбонасосного агрегата и его разрушение. Затем газогенераторный газ, следуя по криволинейному диффузору газовода, расширяется и с определенной неравномерностью полей давлений и скоростей после торможения за сопловой спрямляющей решеткой 5 и в диффузоре поступает в смесительную спрямляющую решетку 10, которая снижает эту неравномерность до требуемых пределов. Далее газ поступает в блок форсунок 3 головки 4 камеры сгорания.

У газовода с составной сопловой решеткой и глухой резонаторной полостью 23 дополнительно обеспечивается демпфирование колебаний давления, появляющихся при работе камеры сгорания, благодаря потерям акустической энергии в полости 23 и в перфорированном пористом диске 25, что снижает вибрационные перегрузки при работе двигателя.

Источники информации:

1. М. В.Добровольский "Жидкостные ракетные двигатели", М., Машиностроение, 1968 г., стр. 323, рис. 8.3.

2. М.А.Ильченко, В.В.Крютченко, Ю.С.Мнацаканян и др. "Устойчивость рабочего процесса в двигателях летательных аппаратов" М., Машиностроение, 1995 г., стр. 82, рис. 2.11.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ГРАНИЦЫ ПОЯВЛЕНИЯ НЕУСТОЙЧИВОСТИ РАБОЧЕГО ПРОЦЕССА В ГАЗОГЕНЕРАТОРЕ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2000 |

|

RU2186357C2 |

| КИСЛОРОДО-ВОДОРОДНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2000 |

|

RU2183759C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2168049C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2568732C2 |

| ЖИДКОСТНАЯ РАКЕТНАЯ ДВИГАТЕЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2148181C1 |

| КИСЛОРОДНО-ВОДОРОДНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2484285C1 |

| КИСЛОРОДНО-ВОДОРОДНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2484286C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2173399C2 |

| ГАЗОТУРБИННЫЙ АВИАЦИОННЫЙ ДВИГАТЕЛЬ И СПОСОБ ЕГО ФОРСИРОВАНИЯ | 2014 |

|

RU2562822C2 |

| КИСЛОРОДНО-ВОДОРОДНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2474719C1 |

Газовод жидкостного ракетного двигателя закрытой схемы установлен между турбиной турбонасосного агрегата и блоком форсунок головки камеры сгорания и выполнен в виде криволинейного диффузора со смесительной спрямляющей решеткой, установленной перед блоком форсунок головки камеры сгорания. Газовод снабжен дополнительной сопловой спрямляющей решеткой в виде блока малоразмерных сопл, установленной за турбиной турбонасосного агрегата. Изобретение позволяет достичь на режиме запуска и раскрутки турбонасосного агрегата дополнительного подпора газового тракта за турбиной для устранения условий для резкого заброса частот вращения турбонасосного агрегата сверх максимально допустимых. 2 з.п. ф-лы, 2 ил.

| ИЛЬЧЕНКО М.А | |||

| и др | |||

| Устойчивость рабочего процесса в двигателях летательных аппаратов | |||

| - М.: Машиностроение, 1995, с.82, рис | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ДОБРОВОЛЬСКИЙ М.В | |||

| Жидкостные ракетные двигатели | |||

| - М.: Машиностроение, 1968, с.323, рис.8.3 | |||

| КИСЛОРОДНО-ВОДОРОДНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1996 |

|

RU2099569C1 |

| ДВИГАТЕЛЬ ДЛЯ РАКЕТНОЙ СИЛОВОЙ УСТАНОВКИ ЖИДКОГО ТОПЛИВА (ВАРИАНТЫ) | 1996 |

|

RU2119081C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1997 |

|

RU2135811C1 |

| СПОСОБ ЗАПУСКА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И ЖИДКОСТНОЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1994 |

|

RU2084677C1 |

| US 5444673 А, 29.08.1995 | |||

| US 5267437 А, 07.12.1993. | |||

Авторы

Даты

2002-07-27—Публикация

2000-11-23—Подача