Изобретение относится к реактивным двигательным установкам, а более конкретно к жидкостным ракетным двигателям с дожиганием генераторного газа с размещением турбонасосных агрегатов (ТНА) сбоку камер сгорания.

Известны жидкостные ракетные двигатели (ЖРД) с дожиганием генераторного газа, имеющие основной турбонасосный агрегат с соосным ему газогенератором и камеру сгорания, установленную перпендикулярно к оси ТНА (Т-образная компоновка) или соосно с ТНА (см. патент РФ N 2099569 по классу F 02 K 9/48 за 1996 г. и патент США N 3440821 по классу НКИ 60-259 за 1967 г.).

Перпендикулярное расположение оси ТНА к оси камеры сгорания и размещение ТНА над камерой приводит к большим поперечным и продольным габаритам ЖРД, которые вызывают соответствующие трудности при компоновке ракет. Соосное расположение ТНА и камеры сгорания дает небольшие габариты ЖРД по ширине, но, в свою очередь, приводит или к большому длинновому габариту ЖРД, или к значительным трудностям в охлаждении колеса газовой турбины ТНА, примыкающего непосредственно к цилиндрической части камеры сгорания.

Указанные недостатки частично устранены в ЖРД с дожиганием при размещении ТНА сбоку камеры сгорания и установке оси ТНА почти параллельно оси камеры сгорания (в пределах 0 - 10oC).

Известен однокамерный ЖРД (см. книгу "Конструкция и проектирование жидкостных ракетных двигателей" под общей редакцией Г.Г. Гахуна, М., Машиностроение, 1989 г., стр. 351, рис. 14.1, стр. 135, рис. 7.12), имеющий в своем составе два ТНА с соосными газогенераторами, причем оба ТНА размещены сбоку камеры сгорания и их оси почти параллельны оси камеры. Такая компоновка позволила иметь меньшие габариты и массу ЖРД, меньшую площадь донной поверхности ракеты и лучший доступ к агрегатам при техническом обслуживании.

Известный ЖРД в каждом основном ТНА имеет двухступенчатую основную турбину, размещенную ниже по потоку за газогенератором и выхлопной тракт генераторного газа с первым поворотом газа на 180o до поступления его в газопровод и вторым поворотом газа еще на 180o до выхода его в огневую полость камеры сгорания. Кроме того, газ имеет дополнительный поворот в кольцевом коллекторе головки. Наличие суммарного разворота генераторного газа более чем на 360o обусловлено расположением плоскостей вращения дисков газовой турбины, практически ниже переднего "огневого днища" головки камеры сгорания, если отнести это расположение относительно форсуночной головки по длине оси камеры сгорания. Функцию выравнивающей решетки потока газа в головке играют 600 двухкомпонентных струйно-струйных форсунок. Часть форсунок выступает из огневого днища, образуя антипульсационные перегородки в виде кольца с пятью расходящимися радиальными лучами. Форсунки разнокалиберны по их длине (13 разных длин) и в дополнение к антипульсационным перегородкам в передней части камеры устроена акустическая полость, что в целом должно обеспечивать устойчивую работу камеры на всех режимах.

Известный ЖРД с дожиганием генераторного газа выполнен с усложненным трактом генераторного газа с избыточным числом поворота и, как следствие, с неоправданно повышенным суммарным коэффициентом гидравлического сопротивления. В свою очередь, увеличенное гидравлическое сопротивление тракта требует более напряженных расчетных параметров ТНА, т.е. увеличение мощности, массы ТНА, габаритов и т.п. Поток в рассматриваемых газоводах имеет сложный трехмерный характер с зонами отрыва потока, приводящими к интенсивной турбулизации потока на входе в газовые каналы форсунок и полей полных давлений по сечению камеры сгорания. Опыт доводки камер сгорания ЖРД показал, что это приводит к ухудшению устойчивости горения по отношению к "мягкому" и "жесткому" возбуждению высокочастотных акустических колебаний в камере сгорания. Конструктивные подходы по подавлению высокочастотных акустических колебаний, как следствие условий на входе и условий процесса горения, привели к неоправданно сложной конструкции форсуночной головки с огромным числом форсунок и антипульсационными перегородками из форсунок, выступающих в зону горения. Конструкция в целом сложна в изготовлении, при увеличенном ресурсе возможны подгорания антипульсационных перегородок, а масса форсуночной головки из-за наличия длинного большого количества форсунок, наружного днища сложной геометрии неоправданно избыточна.

Задача, на решение которой направлено заявляемое изобретение, заключается в создании ЖРД с высокой удельной тягой и высокими запасами устойчивости горения при простом конструктивном исполнении и меньшей массе.

Указанная задача решается тем, что тракт генераторного газа включает участок из Г-образного скругленного по углам колена с газогенератором и с газовой турбиной и сопряженного с камерой сгорания посредством кривоосного диффузорного газовода с углом изгиба 80 - 90o при расположении их осей в одной плоскости, причем плоскость вращения колеса газовой турбины установлена под прямым углом к плоскости стыковки выхлопного патрубка корпуса турбины и входного патрубка газовода и проходит через верхнюю половину проходного сечения патрубка газовода в плоскости стыковки.

Варианты и модификации решения задачи описаны в последующих пунктах формулы изобретения. В частности, ЖРД может быть выполнен таким образом, что:

- газовод камеры сгорания выполнен из последовательно скрепленных входного диффузорного патрубка и конического переходника предфорсуночной полости;

- газовод камеры сгорания выполнен длиной по осевой линии не менее 1,3 наибольшего диаметра переходника и степенью расширения газовода не более 4,6;

- стенки переходника выполнены с углом расширения 25 - 40o;

- выравнивающая решетка по ее периферии выполнена с конической стенкой, перпендикулярной к стенке входного патрубка камеры сгорания, а в основной, донной ее части - сферической;

- выравнивающая решетка установлена по осевой линии входного патрубка камеры сгорания на удалении от плоскости стыковки патрубка с выхлопным патрубком турбины, равном 0,8 от суммарной длины осевых линий входного патрубка и переходника;

- удаление выравнивающей решетки от входа в газовые каналы форсунок по оси камеры сгорания равно, как минимум, шести диаметрам центральных отверстий в решетке;

- выравнивающая решетка в ее периферийной части и на участке, прилегающем к минимальному радиуса канала входного патрубка камеры, выполнена с увеличенными коэффициентами живого сечения;

- форсуночная головка выполнена с коэффициентом живого сечения, равным 0,18 - 0,2, и относительной длиной газовых каналов форсунки не менее 6;

- между входными патрубками и переходником установлено полусферическое днище с дополнительной выпуклой решеткой в сторону против потока;

- газовые каналы на входе в форсунки выполнены скругленными, например, по лемнискате или по радиусу и с местным сужением входа в них в %: 15 - 20;

- между входными патрубками и переходником установлено полусферическое днище с дополнительной выпуклой решеткой против потока;

- степень начального расширения во входных патрубках камеры, начиная от плоскости стыковки с выхлопным патрубком турбины до подключения к полусферическому днищу составляет, %: 50 - 70 от суммарной степени расширения потока во входном патрубке, полусферическом днище и переходнике.

Выполнение тракта газогенераторного газа из сопряженных Г-образного участка с колесом турбины и кривоосного диффузорного газовода с расположением их в одной плоскости и размещение колеса газовой турбины напротив верхней половины проходного сечения входного патрубка диффузора позволяет получить устойчивый и высокоэффективный процесс горения в камере сгорания при минимальных потерях полного давления в тракте генераторного газа за счет уменьшения коэффициента гидравлического сопротивления в 1,5 - 2 раза с равномерной раздачей газа по сечению камеры сгорания при простом конструктивном выполнении элемента тракта и форсуночной головки, и уменьшенной массе. Все эти преимущества обеспечиваются, кроме того, дополнительным комплексным подбором конструктивных мероприятий по выбору оптимальной формы газовода, выравнивающей решетки, конструкцией форсунок и параметров.

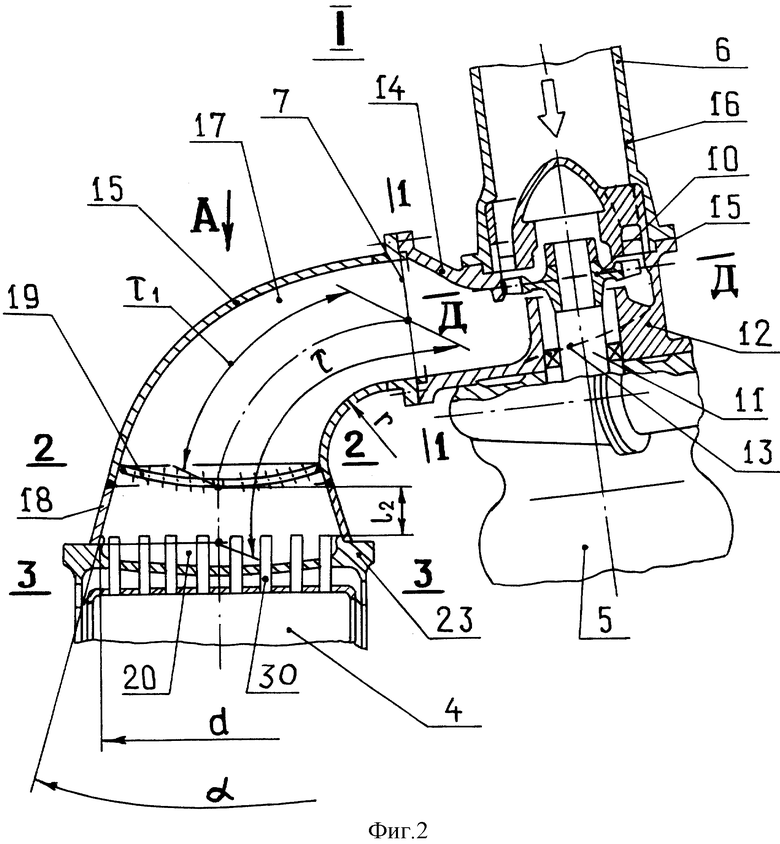

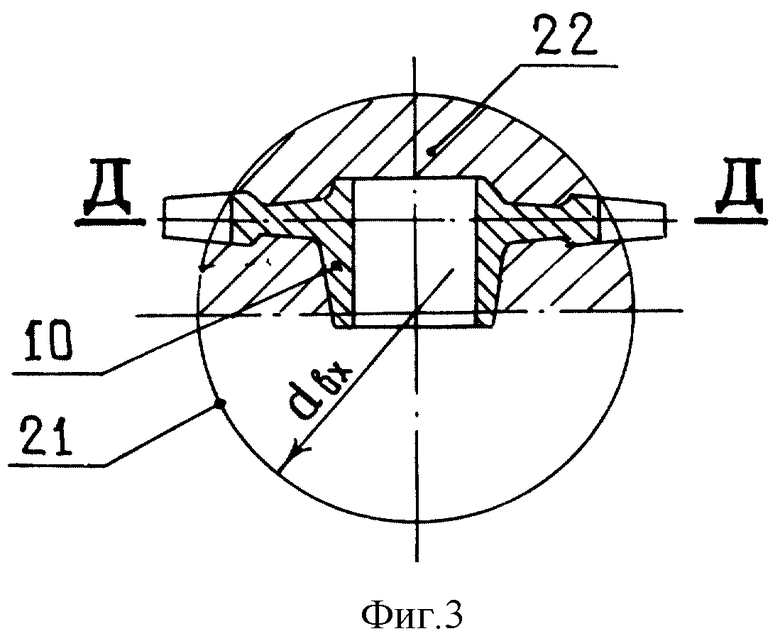

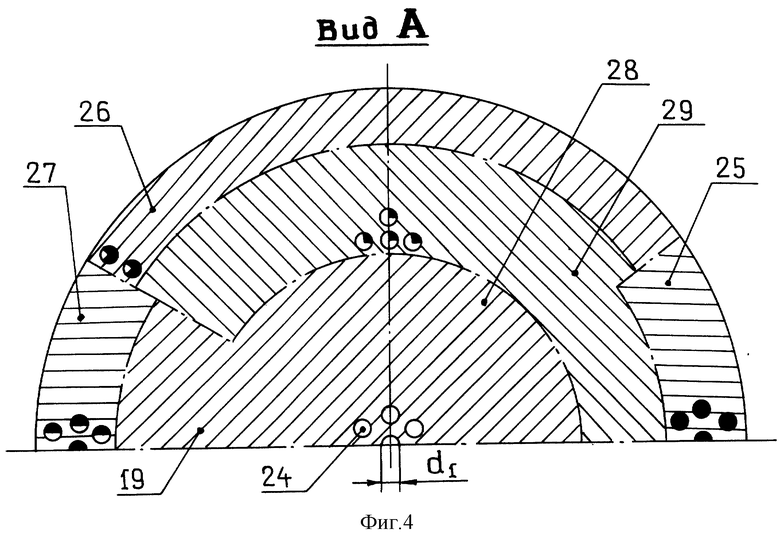

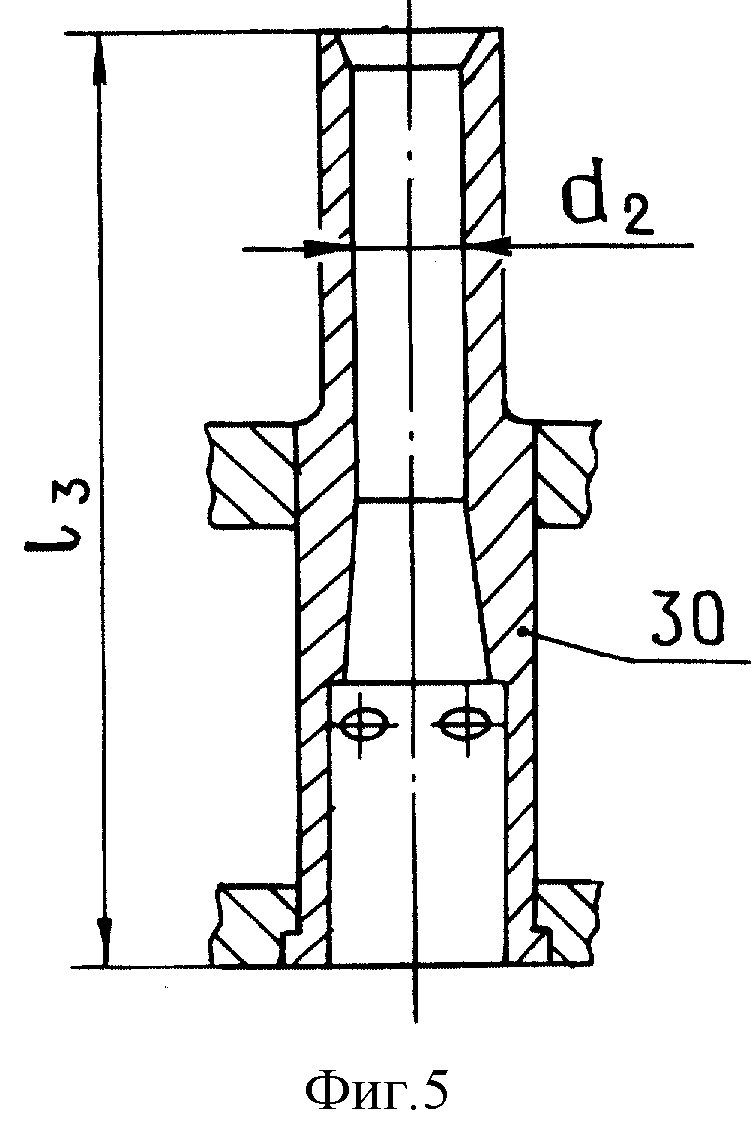

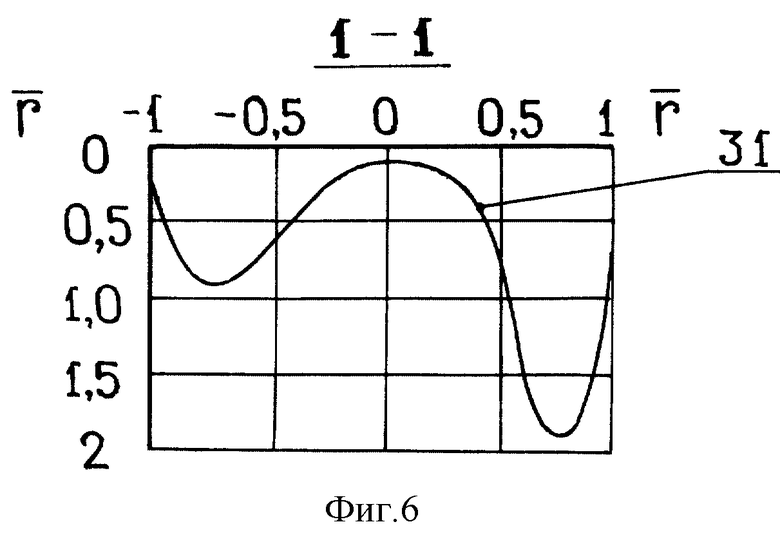

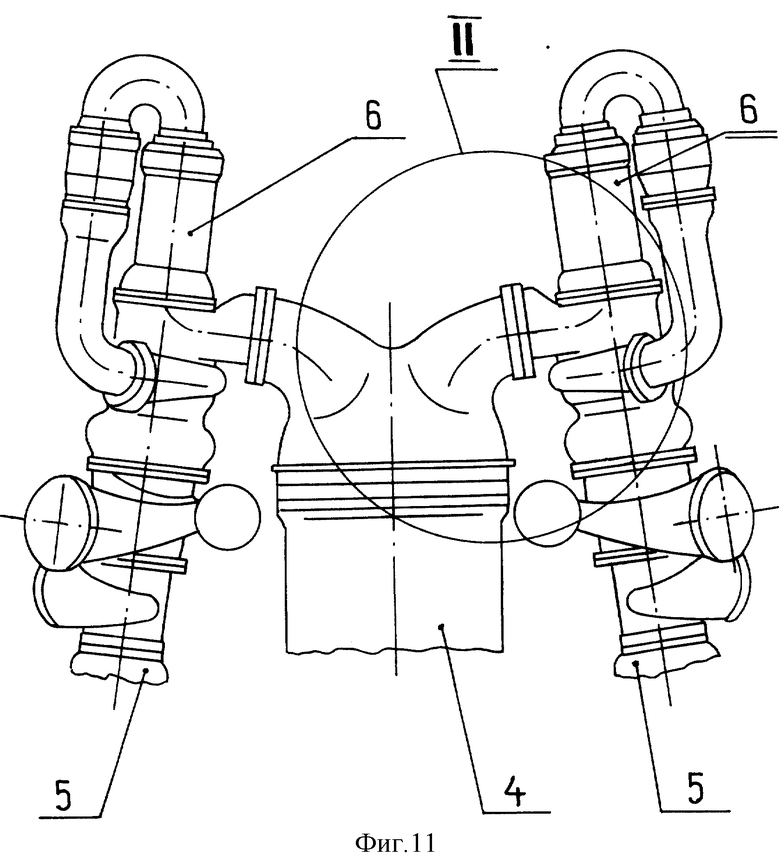

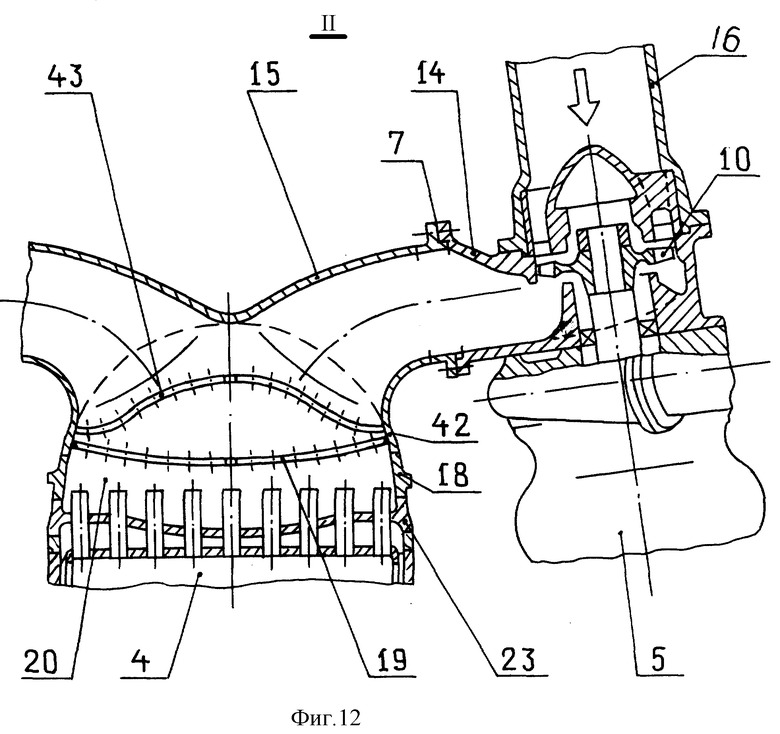

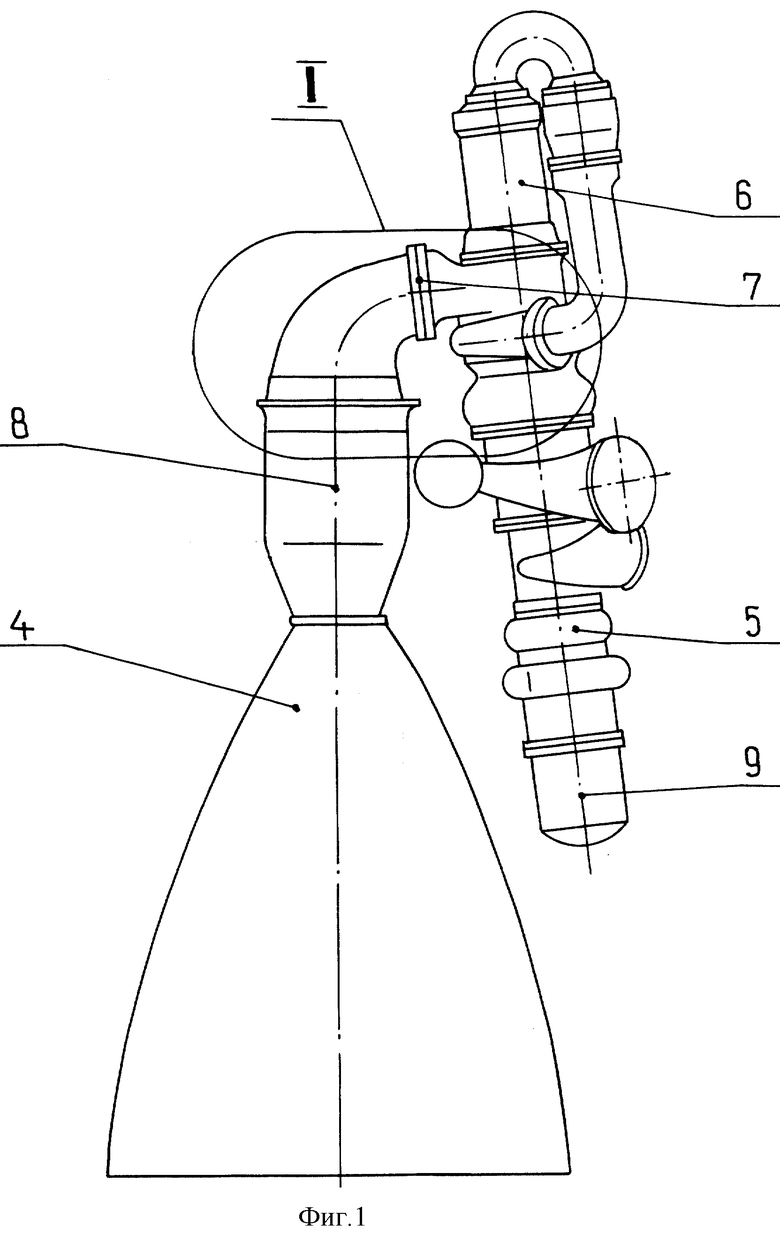

Сущность изобретения поясняется чертежом, где на фиг. 1 представлен общий вид ЖРД с дожиганием генераторного газа с одним ТНА и одной камерой сгорания; на фиг. 2 - элемент I на фиг. 1; на фиг. 3 - схема расположения плоскости вращения колеса газовой турбины относительно проходного сечения в плоскости стыковки камеры сгорания и ТНА; на фиг. 4 - схема размещения отверстий на развертке выравнивающей решетки при виде на стрелку А на фиг. 2; на фиг. 5 - разрез по одной из основных газожидкостных форсунок в головке; на фиг. 6 - профиль осевой составляющей скоростного напора по линии 1-1 в плоскости симметрии газовода; на фиг. 7 - профиль полного давления по линии 2-2 в плоскости симметрии газовода; на фиг. 8 - профиль скоростных напоров по линии 3-3 в плоскости симметрии газовода; на фиг. 9 - диаграмма предельных параметров безотрывных конических диффузоров; на фиг. 10 - вариант выполнения рабочих форсунок; на фиг. 11 - вариант конструкции ЖРД с двумя ТНА и одной камерой; на фиг. 12 - элемент II на фиг. 11.

ЖРД с дожиганием генераторного газа включает три основные сборочные единицы: камеру сгорания 4, турбонасосный агрегат 5 и газогенератор 6. Камера сгорания скреплена с ТНА по плоскости стыковки 7, причем ТНА с соосным ему газогенератором расположен сбоку от камеры сгорания. При этом ось камеры 8 и ось ТНА 9 образуют нулевой или небольшой острый угол. ТНА снабжено консольной осевой газовой турбиной 10 с ее валом 11, которая помещена в полом корпусе 12 турбины с его внутренней лобовой поверхностью 13, выхлопным патрубком 14 и плоскостью стыковки 15 с корпусом газогенератора 16. Полый корпус газогенератора с полым корпусом турбины и выхлопным патрубком образуют Г-образное колено для протока генераторного газа с возможностью приведения колеса турбины 10 во вращение. Углы в колене, а именно в корпусе 12, плавно скруглены, а плоскость вращения колеса турбины Д-Д установлена под прямым углом к плоскости стыковки 7 выхлопного патрубка 14 турбины и входного патрубка 15 газовода 17 камеры сгорания. Газовод 17 выполнен кривоосным, диффузорным и состоит из последовательно скрепленных входного патрубка 15 и конического переходника 18. Внутри патрубка 15 установлена вогнутая по направлению потока выравнивающая решетка 19, которая ограничивает предфорсуночную полость 20. Угол изгиба газовода составляет 80 - 90o, причем осевые линии газовода 17, патрубка 14, турбины 10 и газогенератора 6 лежат в одной плоскости. Входной патрубок в плоскости стыковки 7 с ТНА выполнен с круглым проходным сечением 21, и плоскость вращения Д-Д колеса турбины расположена в таком продольном положении относительно газовода 17, что она проходит через верхнюю половину 22 проходного сечения 21 (условно заштрихованную).

Практически это условие определяет осевое положение ТНА в пространстве около камеры сгорания. В целом, Г-образное колено, образованное корпусом газогенератора 16 и выхлопным патрубком 14 турбины и сопряженное с кривоосным газоводом 17, образует расположенный в одной плоскости тракт генераторного газа с выходом его на форсуночную головку 23. Газовод 17 выполнен длиной τ по осевой линии, равной не менее 1,3 наибольшего диаметра d переходника 18, и степенью расширения газовода  не более 4,6,

не более 4,6,

где F1 - площадь поперечного сечения на входе в газовод по плоскости 7;

F0 - площадь поперечного сечения на срезе переходника по диаметру d.

Конический переходник 18 изготовлен с углом расширения 25 - 40o, выравнивающая решетка 19 выполнена из листового материала, причем периферийная ее часть выполнена конической с соблюдением перпендикулярности стенки к стенке входного патрубка 15, а донная ее часть - сферической. Решетка установлена по осевой линии входного патрубка на удалении τ1 от плоскости стыковки 7, равном не менее 0,8 от длины газовода τ , а от входа в газовые форсунки на расстоянии l2 по оси камеры сгорания, равном, как минимум, шести диаметрам d1 центральных отверстий 24 в решетке.

Решетка 19 выполнена с увеличенными коэффициентами живого сечения на участке 25, прилегающем к минимальному радиусу канала входного патрубка, и на периферийных участках 26 и 27 по сравнению с коэффициентом живого сечения на центральных участках 28 и 29. Основные газовые форсунки 30 форсуночной головки 23 изготовлены с относительной длиной газовых каналов форсунок не менее 6,

не менее 6,

где L3 - длина форсунки;

d2 - диаметр газового канала форсунки.

Сама форсуночная головка выполнена с коэффициентом живого сечения, равным 0,18 - 0,2.

ЖРД с дожиганием генераторного газа работает следующим образом. Генераторный газ, выработанный в генераторе 6, выходит через газовую турбину 10, которая свою мощность передает на привод насосов ТНА. Пройдя турбины, закручивающий поток генераторного газа тормозится за счет инерционных сил и интенсивной крутки на внутренней поверхности 13 корпуса 12 и на поверхности, примыкающей к внутреннему радиусу газовода r. При этом по внутреннему радиусу газовода возникает заброс осевой составляющей скоростного напора большей величины, чем по наружному радиусу. Это явление подтверждается экспериментальными продувками с построением на фиг. 6 профиля 31 осевой составляющей скоростного напора по линии 1-1 в плоскости симметрии газовода в координатах

Приведенные параметры соответствуют значению  и πт = 1,8, где πт - степень расширения в турбине;

и πт = 1,8, где πт - степень расширения в турбине;

nr - частота вращения колеса турбины;

Tгаз - температура газа за газогенератором

и где

Ri - текущее значение радиуса канала;

Rнар - наибольший радиус канала в сечении.

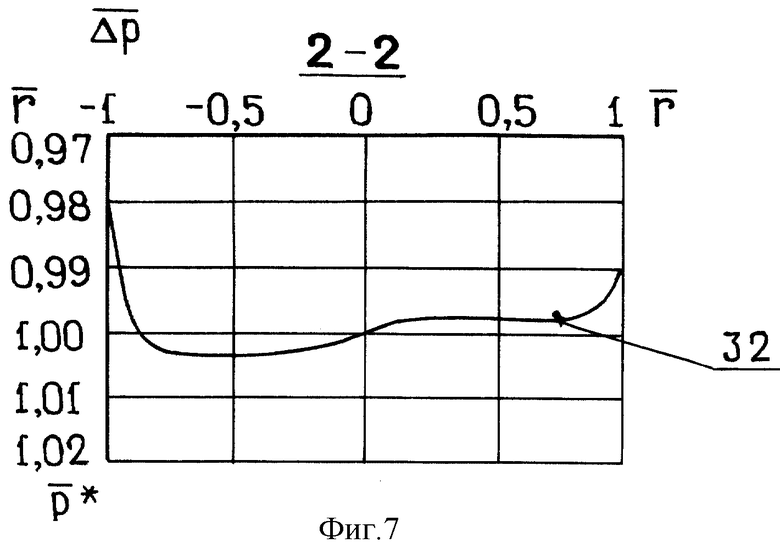

Возникающая при этом радиальная составляющая скорости направлена нормально к поверхности внутреннего радиуса газовода и компенсирует центробежные силы, направленные от центра кривизны патрубка к наружному радиусу газовода. Этот эффект, как видно из фиг. 7, приводит к безотрывности потока на входе в выравнивающую решетку.

В частности, на фиг. 7 приведена зависимость  где

где  и

и

Pi* - текущее полное давление в сечении по радиусу канала;

Pср - среднее полное давление в сечении.

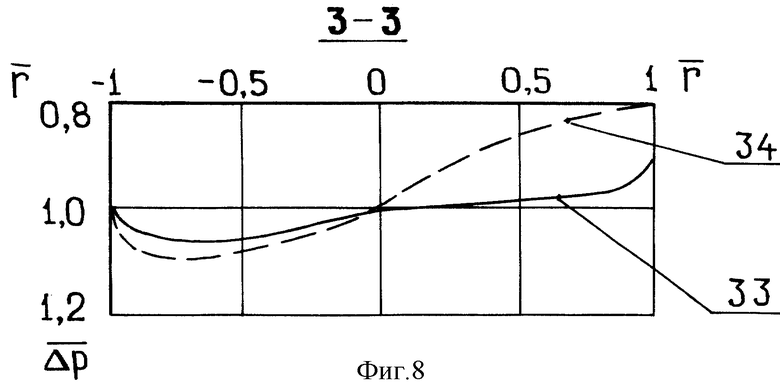

Как следует из формы кривой 32, закрутка потока оказывает положительное влияние на поле полных давлений. После выравнивающей решетки генераторный газ попадает в предфорсуночную полость 20, а из нее через форсунки 30 в область горения. Проходя через блок форсунок и испытывая дополнительное гидравлическое сопротивление, поток газа подвергается дополнительному выравниванию. На фиг. 8 представлена экспериментальная зависимость  по линии 3-3 в плоскости симметрии газовода, которая фактически определяет степень выравнивания потока для случая газовода с подачей генераторного газа из турбины в виде сплошной линии 33. Для сравнения такая же зависимость приведена в виде пунктирной линии 34 для случая подачи газа с равномерным полем скоростей по плоскости стыковки 7. Сравнение показывает существенное положительное влияние воздействия закрутки потока колесом турбины на равномерность раздачи газа по поперечному сечению в области горения, а следовательно, и на стабильность процесса горения.

по линии 3-3 в плоскости симметрии газовода, которая фактически определяет степень выравнивания потока для случая газовода с подачей генераторного газа из турбины в виде сплошной линии 33. Для сравнения такая же зависимость приведена в виде пунктирной линии 34 для случая подачи газа с равномерным полем скоростей по плоскости стыковки 7. Сравнение показывает существенное положительное влияние воздействия закрутки потока колесом турбины на равномерность раздачи газа по поперечному сечению в области горения, а следовательно, и на стабильность процесса горения.

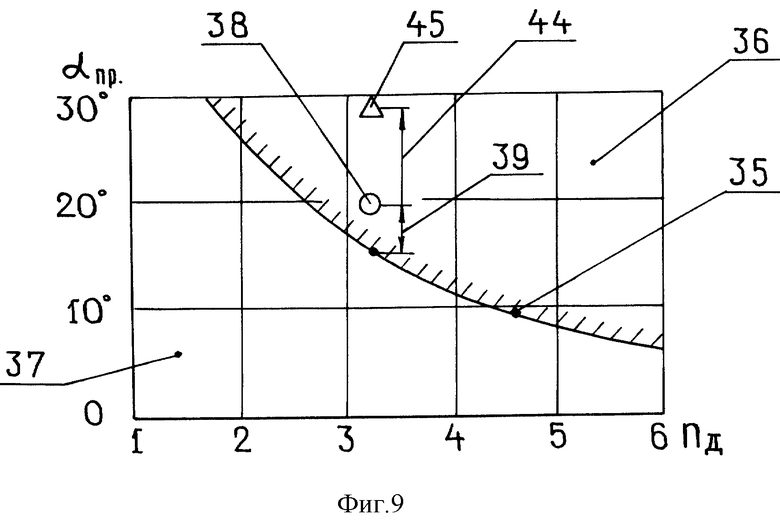

Поскольку безотрывность потока в газоводе в основном определяет стабильность горения в камере, на фиг. 9 проведено сопоставление полученных данных по безотрывности течения в газоводе 17 с границей 35 предельных параметров для конических диффузоров, разделяющей область отрыва потока 36 от области 37 безотрывного течения потока в конических диффузорах (см. книгу авторов М.Е. Дейча и Л.Е. Зарянкина "Газодинамика диффузоров и выхлопных патрубков машин", М., Энергия, 1970, стр. 65 рис. 2 - 10), широко используемых в технике и где

αпр - приведенный угол диффузора;

dвх - диаметр входного сечения диффузора;

τ - длина осевой линии диффузора;

nд - степень расширения потока в диффузоре.

Для газовода 15 предельная рабочая точка 38 при безотрывной работе по сравнению с границей 35 имеет запас 39.

В предложенном ЖРД газовая турбина ТНА может быть выполнена двухступенчатой, при этом роль плоскости Д-Д будет выполнять плоскость, проходящая между, посредине, обоими колесами турбины.

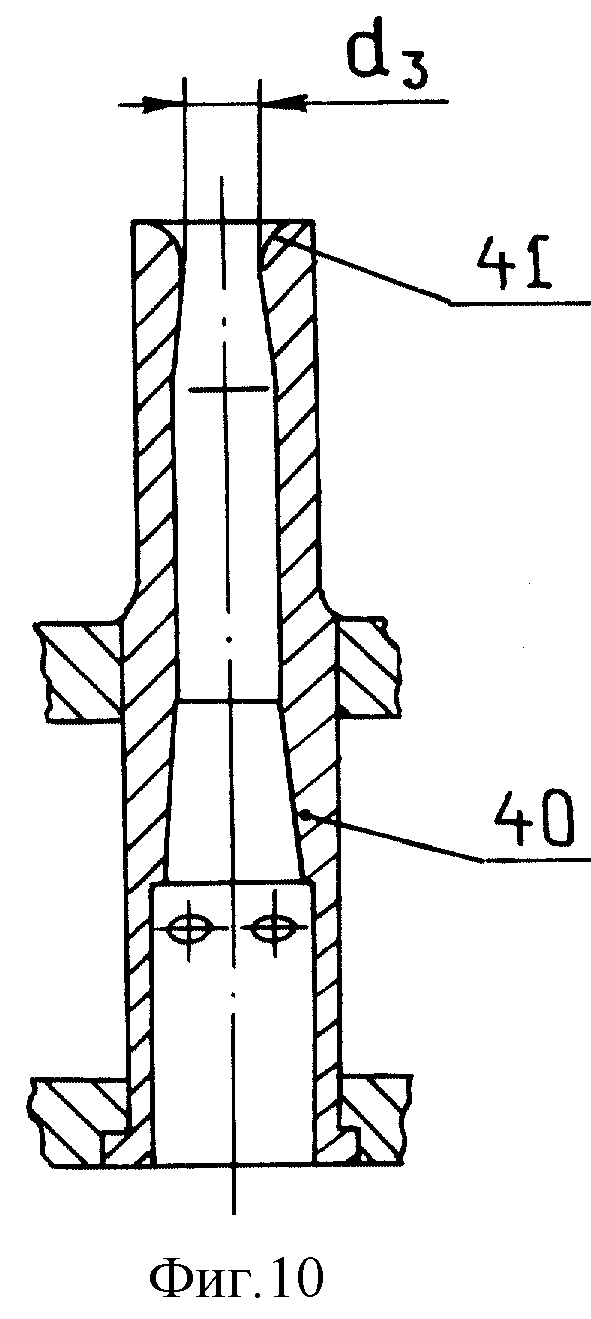

ЖРД может быть выполнен и с форсунками 40, газовые каналы которых на входе в форсунки изготовлены скругленными, например, по лемнискате 41 или скругленными по радиусу с местным сужением входа в них в %: 15 - 20.

Улучшение плавности входа потока в газовые каналы форсунок в сочетании с относительной длиной газовых каналов форсунок не менее 6 обеспечивает дополнительное улучшение равномерности полей давления при снижении потерь давления на форсуночной головке. Модельные огневые испытания камеры сгорания с такими мероприятиями показали повышение границы мягкого возбуждения высокочастотных колебаний.

Кроме того, ЖРД может быть скомпонован, с целью увеличения тяги, с двумя ТНА и одной камерой сгорания. При этом между входными патрубками 15 и переходником 18 установлено сферическое днище 42 с дополнительной выпуклой решеткой 43, выпуклой в сторону против течения потока. При этом степень начального расширения в патрубках 15, начиная от плоскости стыковки 7 с выхлопным патрубком турбины до подключения к полусферическому днищу, составляет, %: 50 - 70 от суммарной степени расширения потока во входном патрубке, полусферическом днище и переходнике. В данном варианте изготовления ЖРД, за счет упомянутых ранее эффектов и подпора потока дополнительной выпуклой против потока решеткой 43, можно получить большой запас по безотрывности потока 44 с предельной рабочей точкой (см. фиг. 9).

В зависимости от способов изготовления, литейных мощностей и т.п. отдельно показанные на чертеже соседние детали, например переходник 18 и газовый патрубок 15 или переходник 18, днище 42 и патрубки 15, могут быть выполнены в виде единой детали без сварочных швов, плоскостей стыковок и т.п.

Проведенная оптимизация основных конструктивных параметров трактов генераторного газа, выравнивающих решеток и форсуночных головок в основных обоих вариантах ЖРД позволяет обеспечить высокую удельную тягу и высокие запасы устойчивости горения при простом конструктивном их исполнении и меньшей массе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ | 1999 |

|

RU2173785C2 |

| ГАЗОГЕНЕРАТОР ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2000 |

|

RU2204732C2 |

| КАМЕРА СГОРАНИЯ С АКУСТИЧЕСКИМ ПОГЛОТИТЕЛЕМ | 1999 |

|

RU2161262C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ | 2000 |

|

RU2204046C2 |

| ГАЗОГЕНЕРАТОР ЖРД | 1999 |

|

RU2179256C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ ТУРБОГАЗА | 1999 |

|

RU2158839C2 |

| ГАЗОВЫЙ ТРАКТ ЖРД | 2015 |

|

RU2579296C1 |

| КИСЛОРОДО-ВОДОРОДНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2000 |

|

RU2183759C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ | 1995 |

|

RU2161263C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ОТКРЫТОЙ СХЕМЫ | 2010 |

|

RU2459970C2 |

Жидкостный ракетный двигатель, преимущественно с дожиганием генераторного газа, содержит камеру сгорания с газоводом, выравнивающей решеткой и форсуночной головкой, как минимум, один турбонасосный агрегат с осевой и газовой турбиной и соосным газогенератором, расположенным сбоку от камеры сгорания, и по крайней мере один тракт генераторного газа. Тракт генераторного газа включает участок из Г-образного скругленного по углам колена с газогенератором и с газовой турбиной и сопряженного с камерой сгорания посредством кривоосного диффузорного газовода с углом изгиба 80 - 90o при расположении их осей в одной плоскости. Плоскость вращения колеса газовой турбины установлена под прямым углом к плоскости стыковки выхлопного патрубка корпуса турбины и входного патрубка газовода камеры сгорания и проходит через верхнюю половину проходного сечения патрубка газовода в плоскости стыковки. Предложенное изобретение позволяет создать жидкостный ракетный двигатель с высокой удельной тягой и высокими запасами устойчивости горения при простом конструктивном исполнении и меньшей массе. 11 з.п.ф-лы, 12 ил.

не менее 6, где L3 - длина форсунки, d2 - диаметр газового канала форсунки.

не менее 6, где L3 - длина форсунки, d2 - диаметр газового канала форсунки.

| ГАХУН Г.Г | |||

| Конструкция и проектирование жидкостных ракетных двигателей | |||

| - М.: Машиностроение, с | |||

| Деревобетонный каток | 1916 |

|

SU351A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| КИСЛОРОДНО-ВОДОРОДНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1996 |

|

RU2099569C1 |

| US 3440821 A, 29.04.1969 | |||

| ДВИГАТЕЛЬ ДЛЯ РАКЕТНОЙ СИЛОВОЙ УСТАНОВКИ ЖИДКОГО ТОПЛИВА (ВАРИАНТЫ) | 1996 |

|

RU2119081C1 |

| US 3581504 A, 01.06.1971 | |||

| Универсальный всесезонный состав УВС "Воллапласт" | 2016 |

|

RU2640323C2 |

| GB 1151579 A, 20.01.1966. | |||

Авторы

Даты

2001-05-27—Публикация

1999-06-28—Подача