Изобретение относится к порошковой металлургии, в частности, к составам шихты для получения пористого проницаемого материала методом самораспространяющегося высокотемпературного синтеза (СВС), применяемого для изготовления фильтрующих элементов, пламегасителей, аэраторов и других пористых изделий.

Известна шихта для получения пористого проницаемого материала на основе керметов, состоящая из оксидных соединений и металла. Пористый проницаемый материал изготовляется из известной шихты методом порошковой металлургии, т. е. путем прессования и последующего спекания в печи при температуре более 1000oС (см. Иванов В.Н. Словарь-справочник по литейному производству.- М.: Машиностроение, 1990, с. 116 и Федоренко И.М., Францевич И.Н., Радомысельский И. Д. и др. Справочник: Порошковая металлургия: Материалы, технология, свойства, области применения. - Киев: Наукова думка, 1985, с. 242-263).

Однако получение изделий из керметов происходит с применением дорогостоящей технологической оснастки, прессового оборудования и высокотемпературного спекания в печах, что повышает энергоемкость процесса.

Известна шихта для получения пористого проницаемого материала, содержащая железную окалину, алюминий, окись хрома (IV), хром и никель при следующем соотношении компонентов, мас.%: железная окалина 45,0-50,0, алюминий 12,5-27,5, окись хрома (IV) 17,5-8,5, хром 5,0-9,0, никель 5,0-20,0 (см. авторское свидетельство СССР 1779381, МПК6 С 04 В 38/02). Пористый проницаемый материал получают методом самораспространяющегося высокотемпературного синтеза. Материал имеет упорядоченную структуру порового пространства, коррозионную стойкость 9,0-16,0%, механическую прочность 8,4-12,2 МПа.

Основным недостатком описанной шихты является ограничение сферы применения получаемого на ее основе пористого проницаемого материала, обусловленное использованием дефицитных и токсичных компонентов - окиси хрома, хрома и никеля.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению (прототипом) является шихта для получения пористого материала, содержащая железную окалину, оксид алюминия и алюминий при следующем соотношении компонентов, мас.%.:

Железная окалина - 39,0 - 44,0

Оксид алюминия - 35,0 - 43,0

Алюминий - Остальное

(см. патент РФ 2081731, МПК6 В 22 F 1/00, 3/23).

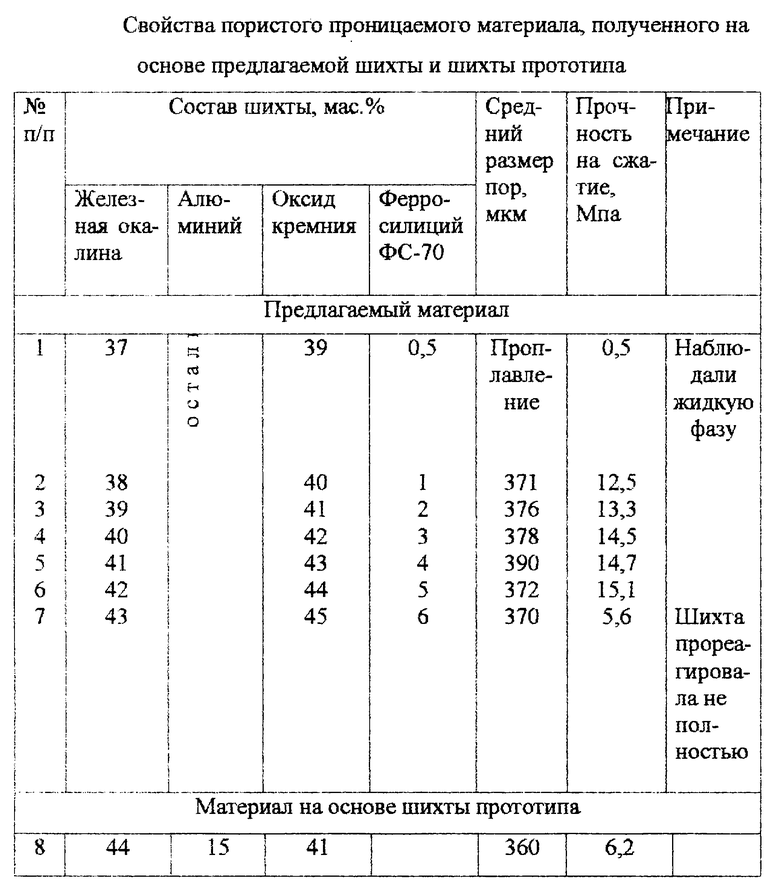

Пористый проницаемый материал получают методом самораспространяющегося высокотемпературного синтеза. Материал имеет упорядоченную структуру порового пространства, коррозионную стойкость 9-16%, механическую прочность 6,2 МПа (см. таблицу).

Недостатками вышеописанной шихты являются пониженная устойчивость к динамическим и статическим нагрузкам и значительная материалоемкость при жестких технологических требованиях к прочности изделий, изготовленных на основе получаемого пористого проницаемого материала, ограничение сферы применения получаемого пористого проницаемого материала. Эти недостатки обусловлены низкой механической прочностью получаемого пористого проницаемого материала, т.к. наличие в шихте окислов - железной окалины и оксида алюминия приводит к уменьшению прочности материала при отсутствии раскисления. Кроме того, для изготовления шихты использованы дефицитные материалы - оксид алюминия и алюминий.

Сущность изобретения заключается в том, что известная шихта для получения пористого проницаемого материала, содержащая железную окалину и алюминий, дополнительно содержит оксид кремния и ферросилиций ФС-70 при следующем соотношении компонентов, мас.%:

Железная окалина - 39 - 42

Оксид кремния - 41 - 43

Ферросилиций ФС-70 - 1 - 5

Алюминий - Остальное

Техническим результатом является увеличение устойчивости к динамическим и статическим нагрузкам изделий, изготовленных на основе получаемого пористого проницаемого материала, снижение материалоемкости этих изделий при жестких технологических требованиях к прочности, расширение сферы применения получаемого пористого проницаемого материала, а также уменьшение дефицитности исходных компонентов шихты вследствие введения оксида кремния и ферросилиция ФС-70.

Это обусловлено повышением механической прочности пористого проницаемого материала, так как при введении в шихту оксида кремния в количестве 41-43 мас.% и ферросилиция ФС-70 в количестве 1-5%, содержащего 25-30 мас.% железа и 70-75мас.% кремния, осуществляется легирование железа кремнием.

Введение в шихту порошкового ферросилиция ФС-70, ГОСТ 1415-78, в количестве 1-5 мас.% повышает температуру горения, что влечет за собой увеличение объема жидкой фазы, значительное повышение механической прочности и увеличение среднего размера пор. Увеличение механической прочности расширяет сферу применения изделий из получаемого пористого проницаемого материала и повышает их устойчивость к динамическим и статическим нагрузкам, т.е. эти изделия могут быть использованы не только при статическом нагружении, но и при вибрации даже крупногабаритных тонкостенных фильтрующих элементов, а также обеспечивает снижение материалоемкости, например, вследствие использования тонкостенных фильтрующих элементов вместо толстостенных при технологических требованиях к необходимой прочности фильтрующих элементов.

Увеличение среднего размера пор приводит к снижению гидравлического сопротивления синтезируемого пористого материала при течении через его структуру различных сред и в результате - к расширению сферы применения пористого проницаемого материала на основе предлагаемой шихты при использовании в качестве фильтрующих материалов, носителей катализаторов, аэраторов и пр.

Выбранные соотношения железной окалины, оксида кремния и ферросилиция ФС-70 обусловлены концентрационными пределами в системе Fe-Al-Si, за рамками которых образование интерметаллида не происходит, а реакция СВС самопроизвольно прекращается (при введении железной окалины более 42 мас.%, оксида кремния - более 43 мас.%, ферросилиция - более 5 мас.%) или не происходит образования пористого материала ввиду сплошного эаплавления (при введении железной окалины менее 39 мас.%, оксида кремния - менее 41 мас.% и ферросилиция - менее 5 мас.%).

Изобретение поясняется таблицей, на которой приведены свойства пористого проницаемого материала, полученного на основе предлагаемой шихты и шихты-прототипа.

Изобретение иллюстрируется следующим примером.

Для экспериментальной проверки заявляемого технического решения были приготовлены образцы шихты различного состава согласно изобретению, а также образец шихты-прототипа,

Для изготовления образцов использовались порошок железной окалины стали 18Х2Н4МА, порошок оксида кремния ГОСТ 9077-82, ферросилиций ФС-70 ГОСТ 1415-78, содержащий 70-75 мас.% кремния и 20-25 мас.% железа.

Компоненты дозировались в заданных соотношениях на аналитических весах с точностью до 0,001 г и смешивались всухую в лабораторном смесителе типа "пьяная бочка" партиями по 200 г в течение 1 ч. Приготовленная шихта засыпалась в металлические формы и после инициирования реакции СВС компонентов получали образцы пористого проницаемого материала, которые в дальнейшем использовались для испытаний.

Образцы для испытаний механической прочности на сжатие имели вид цилиндра с диаметром 50 мм и с высотой 50 мм. Результаты испытаний приведены в таблице. Как следует из данных таблицы, шихта с заявленным составом компонентов обеспечивает получение пористого проницаемого материала с более высокой механической прочностью (на 21-23% и выше) по сравнению с прототипом и позволяет увеличивать средний размер пор в синтезируемом материале на 2,5% по сравнению с прототипом.

Таким образом, использование предлагаемой шихты по сравнению с применением шихты-прототипа позволяет увеличить устойчивость к динамическим и статическим нагрузкам изделий, изготовленных на основе полученного пористого проницаемого материала, снизить материалоемкость этих изделий и расширить сферу применения полученного пористого проницаемого материала, что обусловлено повышением механической прочности и среднего размера пор синтезируемого материала, а также уменьшить дефицитность исходных компонентов шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 1999 |

|

RU2154550C1 |

| Шихта с формовочной глиной для получения пористого проницаемого каталитического материала | 2020 |

|

RU2743450C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2781134C1 |

| Шихта с рудой кордиерита для получения пористого проницаемого каталитического материала | 2015 |

|

RU2615673C1 |

| Шихта с палладием для получения пористого проницаемого каталитического материала | 2015 |

|

RU2615674C1 |

| Шихта с рудой ильменита для получения пористого проницаемого каталитического материала | 2015 |

|

RU2615672C1 |

| Шихта с рудой ксенотим для получения пористого проницаемого каталитического материала | 2024 |

|

RU2830856C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2772337C1 |

| ШИХТА С РОДИЕМ И ИРИДИЕМ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2530187C1 |

| Шихта с рудой эвксенита для получения пористого проницаемого каталитического материала | 2015 |

|

RU2615744C1 |

Изобретение относится к порошковой металлургии, в частности к составам шихты для получения пористого проницаемого материала методом самораспространяющегося высокотемпературного синтеза (СВС), применяемого для изготовления фильтрующих элементов, пламегасителей, аэраторов и др. пористых изделий. Шихта, содержащая железную окалину и алюминий, дополнительно содержит оксид кремния и ферросилиций ФС-70 при следующем соотношении компонентов, мас. %: железная окалина 39-42; оксид кремния 41-43; ферросилиций ФС-70 1-5; алюминий остальное. Технический результат: увеличение устойчивости к динамическим и статическим нагрузкам изделий, изготовленных на основе полученного пористого проницаемого материала из указанной шихты, снижение материалоемкости изделий и расширение сферы применения, обусловленные повышением механической прочности синтезируемого материала, а также уменьшение дефицитности исходных компонентов шихты. 1 табл.

Шихта для получения пористого проницаемого материала, содержащая железную окалину и алюминий, отличающаяся тем, что дополнительно содержит оксид кремния и ферросилиций ФС-70 при следующем соотношении компонентов, мас.%:

Железная окалина - 39 - 40

Оксид кремния - 41 - 43

Ферросилиций ФС-70 - 1 - 5

Алюминий - Остальноеа

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 1995 |

|

RU2081731C1 |

| Шихта для получения пористого проницаемого материала | 1990 |

|

SU1779681A1 |

| US 5590383 A, 31.12.1996 | |||

| СПОСОБ ОТБОРТОВКИ ОТВЕРСТИЙ | 0 |

|

SU210803A1 |

| НИЗКОТЕМПЕРАТУРНАЯ ЛОВУШКА ДЛЯ ВЫСОКОВАКУУМНОГО ПАРОСТРУЙНОГО НАСОСА | 0 |

|

SU235903A1 |

Авторы

Даты

2002-08-10—Публикация

2000-05-22—Подача