Изобретение относится к порошковой металлургии, в частности к составам шихты для получения пористых проницаемых материалов методом самораспространяющегося высокотемпературного синтеза (СВС).

Изобретение может быть использовано для изготовления материалов и изделий, применение которых возможно для целей фильтрации различных сред аэрации и диспергирования

Известна шихта для получения пористого проницаемого материала на основе восстановленного порошка железа Пористый проницаемый материал изготовляется из известной шихгы методом ее прессования и последующего спекания в атмосфере водорода при 11001С

Недостатком известной шихты является высокая стоимость получаемых на ее основе изделий, обусловленная затратами на технологическое оборудование для прессования и спека ния а также низкая

коррозионная стойкость получаемого материала в ряде агрессивных сред.

Наиболее близким по технической сущности решением является термитная смесь на основе железной окалины, включающая алюминиевый порошок, железную окалину, глину и хромомагнезитовый порошок При горении указанной смеси развивается значительная температура, обусловленная протеканием экзотермических металловос- становительных реакций, и образуется целевой материал

Недостатком известного решения является то, что по причине превышения температуры металловосстановительных реакций над температурой плавления целевого продукта, целевой продукт имеет литую (компактную) структуру, что исключает возможность получения на основе известной термитной смеси пористого проницаемого материала с равномерной структурой порового пространства. Другим недостатком известного решения является недоста(Л

С

xi

XI

О О 00

точная коррозионная стойкость получаемого материала.

Целью изобретения является получение пористого проницаемого материала с упорядоченной структурой перового пространства, а также повышение коррозионной стойкости получаемого материала.

Под упорядоченностью структуры поро- вого пространства понимается постоянство среднего размера пор и плотности их распределения в объеме получаемого материала.

Поставленная цель достигается тем, что известная шихта, содержащая железную окалину и алюминий, дополнительно содержит окись хрома (IV), а также хром и никель при следующем соотношении компонентов, мас.%:

Окись хрома (IV)17,5 - 18,5

Окалина стали45 - 50

Хром5-9

Никель5-20

АлюминийОстальное

Окалина является отходом горячей обработки изделий из стали (например, ковки) и представляет собой нестехиометрическую окись железа со следами оксидов легирующих элементов, содержащихся в стали. Ока- лина легированной стали имеет более высокую реакционную способность, чем окалина других типов стали (например, углеродистой, инструментальной). При взаимодействии окалины и окиси хрома (IV) протекают металловосстановительные реакции, аналогичные по характеру реакциям при получении материала из шихты-прототипа, Хром и никель вводятся в шихту для стабилизации растекания расплава реагентов в процессе взаимодействия, а также для повышения коррозионной стойкости получаемого материала за счет стойкости в агрессивных средах этих элементах и образуемых ими соединений.

При использовании .в шихте окалины стали в количестве менее 45 мас.% не происходит образования упорядоченной структуры пористого проницаемого материала из-за растекания реагирующих компонентов за счет избыточного тепловыделения и превышения температуры горения шихты над температурой плавления образующихся соединений. При введении окалины стали в количестве более 50 мас.% происходит резкое снижение механической прочности получаемого материала за счет снижения полноты превращения исходных компонентов.

При содержании в шихте окиси хрома (IV) в количестве менее 17.5 мас.% происходит резкое снижение механической прочности получаемого материала и образование в его структуре раковин. При введении в шихту окиси хрома (IV) в количестве более 18,5 мас.% механическая прочность материала понижается за счет наличия в его структуре непрореагировавшей избыточной окиси хрома.

При содержании в исходной шихте хрома в количестве менее 5 мас.% получаемый

материал обладает неупорядоченной структурой и низкой коррозионной стойкостью. При содержании хрома более 9 мас.% продукт реакции имеет порошкообразный вид. При содержании в шихте никеля в количестве менее 5 мас.% коррозионная стой- - кость получаемого материала недостаточна. При введении никеля в количестве более 20 мас.% реакция СВ-синтеза в шихте самопроизвольно прекращается.

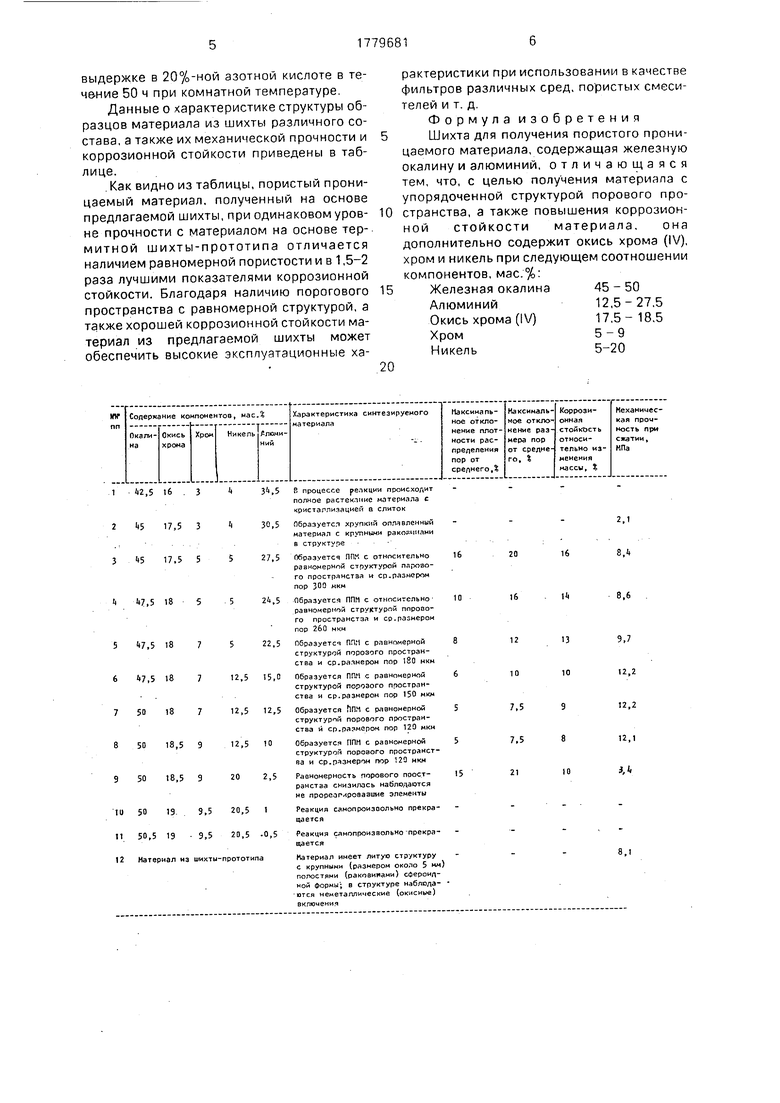

Изобретение иллюстрируется следующим примером.

Были подготовлены образцы шихты с различным соотношением компонентов, а

также образцы шихты-прототипа. Для приготовления образцов шихты использовался порошок окиси хрома (IV) ОСТ 829-82, поро- - шок алюминия АСД-1 ТУ 48-5-226-87, окалина стали 18Х2Н4МА, размолотая в конусной

инерционной дробилке КИД-100 до размера частиц 63-315 мкм, порошок хрома ПХ-1 ТУ 882-76, порошок никеля ПНК-ОТ-1 ГОСТ 9722-79. Компоненты дозировались на эна- литических весах с точностью до 0,001 г.

смешивались в лабораторном смесителе типа пьяная бочка в течение 3 ч. Шихта помещалась в цилиндрическую форму и в ней инициировалась реакция СВС путем касания торца формовки (шихты) раскаленной

вольфрамовой спиралью.

Структура полученного материала исследовалась металлографически с помощью оптического микроскопа Неофот-30. Оценивалась процентное отклонение размера

пор от среднего D (Омакс - DCp)/DCp (где DCp - средний размер пор; D - максимальный размер пор из 1000 измерений), а также максимальное отклонение плотности распределения пор от среднего в объеме материала С (Пмакс - ПСр)/ПСр (где ПСр - средняя плотность распределения пор; Пмакс - максимальная плотность распределения пор по 100 измерениям). Механическая прочность получаемого материала определялась путем

5 испытаний на сжатие цилиндрических образцов с плоскопараллельными торцами. Высота образца составляла 45 мм, диаметр 30 мм, скорость нагружения 0,002 м/с Коррозионная стойкость материала определялась по изменению массы образцов при их

выдержке в 20%-ной азотной кислоте в течение 50 ч при комнатной температуре

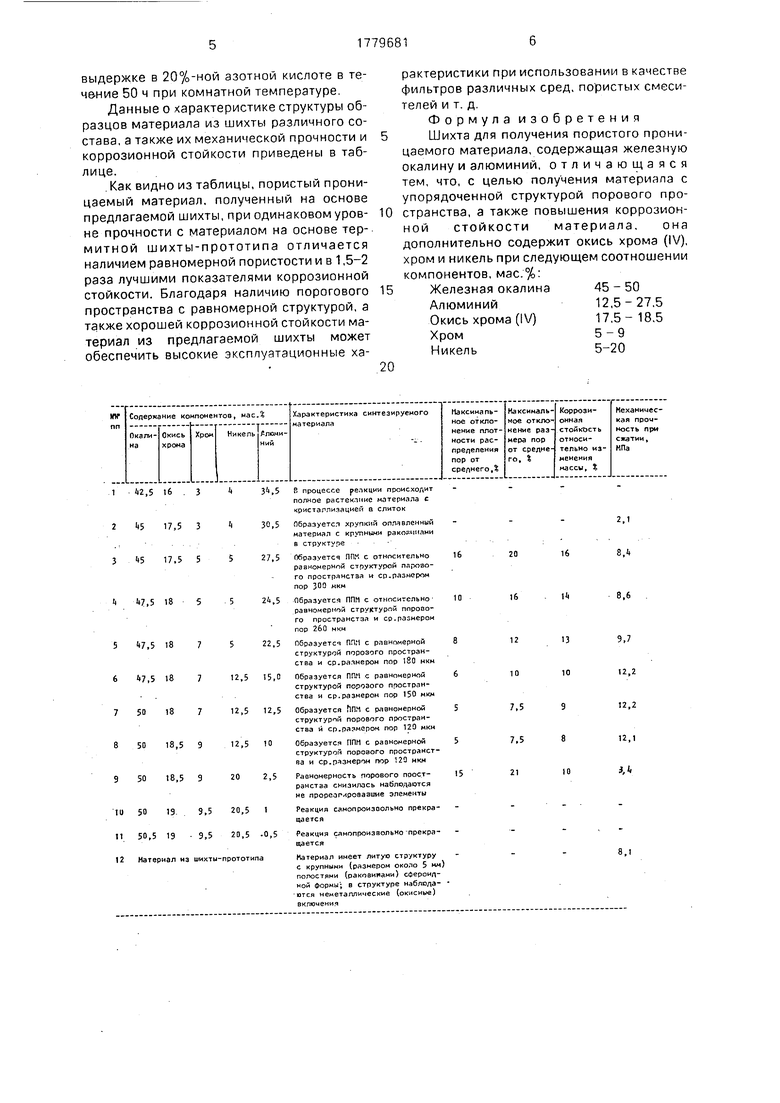

Данные о характеристике структуры образцов материала из шихты различного состава, а также их механической прочности и коррозионной стойкости приведены в таблице.

Как видно из таблицы, пористый проницаемый материал, полученный на основе предлагаемой шихты, при одинаковом уровне прочности с материалом на основе термитной шихты-прототипа отличается наличием равномерной пористости и в 1,5-2 раза лучшими показателями коррозионной стойкости. Благодаря наличию порогового пространства с равномерной структурой, а также хорошей коррозионной стойкости материал из предлагаемой шихты может обеспечить высокие эксплуатационные ха0

5

рактеристики при использовании в качестве фильтров различных сред, пористых смесителей и т. д

Формула изобретения Шихта для получения пористого проницаемого материала, содержащая железную окалину и алюминий, отличающаяся тем, что, с целью получения материала с упорядоченной структурой порового пространства, а также повышения коррозионной стойкости материала, она дополнительно содержит окись хрома (IV), хром и никель при следующем соотношении компонентов, мас.%

Железная окалина45 - 50

Алюминий12,5-27.5

Окись хрома (IV)17.5-18.5

Хром5-9

Никель5-20

20

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 1999 |

|

RU2154550C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 2000 |

|

RU2186657C2 |

| ШИХТА С ЛОПАРИТОМ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2532745C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2530184C1 |

| ШИХТА С БАСТНЕЗИТОМ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2530186C1 |

| ШИХТА С ЦЕОЛИТОМ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2532744C1 |

| ШИХТА С РОДИЕМ И ИРИДИЕМ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2530187C1 |

| Шихта с рудой ксенотим для получения пористого проницаемого каталитического материала | 2024 |

|

RU2830856C1 |

| Шихта с формовочной глиной для получения пористого проницаемого каталитического материала | 2020 |

|

RU2743450C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2781134C1 |

Использование: для изготовления материалов и изделий, используемых при фильтрации, аэрации и диспергирования различных сред Сущность изобретения шихта включает, мае %. оксид хрома 17.5- 185, железная окалина 45-50; хром 5-9, никель 5-20: алюминий 12,5-27,5 Материал получают методом самораспространяющегося высокотемпературного синтеза Характеристики: материал имеет упорядоченную структуру порового пространства, коррозионную стойкость (относительное изменение массы) 9-16%, механическую прочность 84-12,2 МПа. 1 табл

42,5 16 3

45 17,5 3

45 17,5 5

47,5 18 5

(7,5 18 7

47,5 18

50 18

34,5

30,5

27,5

22,5

12,5 15,0

12,5 12,5

50 18,5 9 12,5 10

50 18,5 9 20 2,5

50 19 9,5 20,5 1

50,5 19 9,5 20,5 -0,5

Материал из шихты-прототипа

В процессе реткции происхолит полное растектиис материала с кристаллизацией а слиток

Образуете хрупкий ставленный материал с крупными раковинами в структуре

Образуется RDS с относительно 16 равномерной структурой парового пространства и ср.размером пор 300 нкм

Образуется ППМ с относительно 10 равномерной структурой ппрооо- го пространства и ср.размером пор 260 мкм

Образуется ППМ с равномерной 8 структурой порозого пространства и ср.размером пор 180 мкм

Образуется ППМ с равномерной 6 структурой порозого пространства и ср.размером пор 150 мкм

Образуется hHM с равномерной 5 структурой порового пространства и сп.размером пор 120 мкм

Образуется ППН с равномерной 5 структурой порозого пространства и ср.размером пор 20 мкм

Равномерность порового прост- 15 ранстаа снизилось наблюдаются не прореагмроааашие элементы

Реакция санопроизоольно прекращается

Реакция самопроизвольно прекращается

Материал имеет литуо структуру с крупными (размером около 5 мм) полостями (раковинами) сфероидной формы, в структуре наблюла-

включения

16

14

10

10

8,6

9,7

12,2

12,2

12,1

},

| Витязь В.А. | |||

| Капцевич В М и Шелег В К Пористые проницаемые материалы и изделия из них | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Авторское свидетельство СССР № 1725546, кл С 04 В 35/04 1991 | |||

Авторы

Даты

1992-12-07—Публикация

1990-12-25—Подача