Изобретение относится к способу конверсии этилбензола и к химической установке для его осуществления. Изобретение относится, в частности, к применению мембран молекулярных сит для улучшенных выделения и конверсии этилбензола.

В нефтехимическом производстве систему некоторых из наиболее важных технологических потоков составляют те, которые включают ароматические компоненты, в частности ароматические С6-С8 компоненты, причем они являются ценным источником сырых материалов для получения высокоценных продуктов последующей части технологической цепи. С использованием потоков таких продуктов могут быть получены бензол, толуол и ароматические С8продукты, которые являются особенно ценными. Ароматические С8продукты представляют собой орто-ксилол, мета-ксилол, пара-ксилол и этилбензол. Из ксилолов часто наибольшим спросом пользуется пара-ксилол, однако поскольку точки кипения этилбензола, орто-, мета- и пара-ксилолов (в дальнейшем обозначены общим термином "ароматические С8продукты") близки, их трудно разделить фракционной перегонкой. Следствием этого явилась разработка различных альтернативных методов выделения пара-ксилола и других ароматических С8продуктов из потоков, включающих ароматические продукты. Наиболее распространенными среди таких методов являются фракционированная кристаллизация, основанная на использовании разницы между точками замерзания у этилбензола, орто-, мета- и пара-ксилолов, и селективная адсорбция, при осуществлении которой для селективной адсорбции пара-ксилола из потоков ароматических С8продуктов обычно применяют цеолитные материалы; адсорбированный пара-ксилол выделяют после десорбции из цеолита. Когда осуществляют любой из этих методов, из потока ароматических С8продуктов с высоким выходом можно выделять пара-ксилол. Получаемый в результате осуществления метода кристаллизации фильтрат или получаемый в случае адсорбционного метода рафинат обеднен пара-ксилолом и содержит относительно большие количества этилбензола, орто- и мета-ксилолов. После осуществления метода кристаллизации или адсорбции такой поток, как правило, подвергают дальнейшей обработке.

В случае пара-ксилолового контура одним из дополнительных последующих процессов является процесс изомеризации, который проводят с целью увеличить долю пара-ксилола в потоке продуктов, обедненном пара-ксилолом, отводимом из таких процессов, как фракционированная кристаллизация или селективная адсорбция. Ксилолы, среди которых превалируют орто- и мета-ксилолы, можно при соответствующих температуре и давлении вводить в контакт с катализатором изомеризации, результатом чего является превращение некоторого количества орто- и мета-ксилола в пара-ксилол. Обычно необходимо также превращать большую часть этилбензола с целью предотвратить его накопление в высоких концентрациях в контуре, а также для получения более полезных ароматических продуктов, таких как пара-ксилол и бензол. Катализатор может быть выбран с учетом возможности превращения этилбензола в бензол и/или в орто-ксилол и мета-ксилол через нафтеновые промежуточные С8 продукты и/или ароматические С10продукты и бензол через переалкилирование. Катализатор конверсии этилбензола в орто-ксилол может также быть катализатором изомеризации ксилолов, и в этом случае орто-ксилол из этилбензола превращают в равновесную смесь ксилолов.

Такие известные способы получения пара-ксилола включают, как правило, сочетание изомеризации с фракционированной кристаллизацией и/или адсорбционным разделением. Проблема в случае этих сочетаний состоит в том, что, несмотря на улучшение рабочих характеристик катализаторов, технология изомеризации оказывается все еще относительно неэффективной при превращении этилбензола в бензол или ксилолы и позволяет получать только равновесные или почти равновесные смеси ксилолов. Следствием этого является то, что для обеспечения превращения максимальных количеств ароматических С8продуктов в пара-ксилол совместно или без дополнительного выделения, если необходимо, орто-ксилола и/или мета-ксилола при осуществлении таких способов требуется рециркуляция больших количеств продуктов с ксилолами. Более того, в процессе изомеризации ксилолов с целью обеспечить адекватное превращение этилбензола в требуемый продукт установка для изомеризации ксилолов обычно работает в относительно жестких условиях, таких как высокая температура. Такие жесткие рабочие условия приводят к потерям значительных количеств ксилолов в установке для изомеризации ксилолов. Кроме того, в системе нефтехимического производства имеется ряд технологических потоков, которые включают ароматические продукты и которые обычно не применяют в качестве сырья в процессе выделения пара-ксилола. Такие потоки могут включать большие количества этилбензола, например потоки пиролизных С8продуктов бензиновой фракции, которые могли бы служить ценным источником других ароматических продуктов, таких как пара-ксилол. Обычно эти потоки направляют в резервуар для автомобильного бензина.

Таким образом, в основу изобретения была положена задача разработать усовершенствованные способы и создать усовершенствованные химические установки для конверсии содержащих этилбензол потоков, например потоков с ароматическими С8 продуктами, которые непосредственно предназначены для решения проблем, связанных с рециркуляцией больших количеств материалов, в частности, в результате низкой степени этилбензоловой конверсии.

Цеолитные мембраны описаны в различных публикациях, например US 4699892, US 5100596, ЕР 0481658, ЕР 0481659, ЕР 0481660, WO 92/13631, WO 93/00155, WO 94/01209 и WO 94/25151. Однако в этих публикациях не сказано ни о том, как использовать такие мембраны в реальных процессах конверсии этилбензола в нефтехимическом производственном цикле, ни о том, как применять такие мембраны в сочетании с известными способами с целью значительно улучшить получение пара-ксилола из продуктов, содержащих этилбензол.

Таким образом, объектом настоящего изобретения являются химическая установка и способ, применение которых позволяют повысить известный уровень техники превращения этилбензола, в частности превращения этилбензола в потоке ароматических С8 продуктов в пара-ксилол. Сущность настоящего изобретения состоит в особом применении устройства с мембраной молекулярного сита и способа в процессе конверсии этилбензола. По настоящему изобретению мембраны молекулярных сит используют для непрерывного выделения этилбензола или смеси этилбензола/пара-ксилола из сырья, причем этот этилбензол можно превращать в ксилолы и/или бензол.

Применение в таком процессе конверсии установки с мембраной молекулярного сита и предлагаемого способа позволяет существенно усовершенствовать конверсию этилбензола. Когда процесс составляет часть ксилолового контура, это также позволяет усовершенствовать процесс получения пара-ксилола в сравнении с выделением пара-ксилола при осуществлении известных способов.

Таким образом, по настоящему изобретению предлагается способ превращения этилбензола в бензол и/или ксилолы, который включает:

(а) подачу по меньшей мере части потока, включающего этилбензол, в устройство с мембраной молекулярного сита, включающее мембрану молекулярного сита, в течение периода времени и в таких условиях, чтобы по меньшей мере часть этилбензола проходила через мембрану молекулярного сита до стороны растворенного вещества у этой мембраны, и

(б) превращение этилбензола по меньшей мере в части этого растворенного вещества в бензол и/или ксилолы.

В одном из вариантов осуществления этот способ конверсии этилбензола составляет часть контура выделения ксилола. В этом варианте предпочтительный исходный материал, подаваемый в устройство с мембраной молекулярного сита, отводят из процесса выделения пара-ксилола, и он представляет собой обедненный пара-ксилолом поток, отводимый из такого процесса, который обогащен этилбензолом в сравнении с исходным материалом, направляемым в процесс выделения пара-ксилола. В этом варианте предпочтительно также, чтобы в установке для конверсии этилбензола, которая расположена в технологической линии после устройства с мембраной молекулярного сита, обеспечивались конверсия этилбензола и подача по меньшей мере части растворенного вещества из устройства с мембраной молекулярного сита в установку для конверсии этилбензола. В установке для конверсии этилбензола образуется поток, который обеднен этилбензолом в сравнении с растворенным веществом из устройства с мембраной молекулярного сита и который обогащен продуктами конверсии этилбензола, такими как бензол и/или ксилолы. В этом варианте предпочтительно также вводить конверсионный поток из установки для конверсии этилбензола, необязательно объединенный с задерживаемым материалом из устройства с мембраной молекулярного сита, в процесс изомеризации ксилолов во второй изомеризационной установке с получением изомеризатного потока, который обогащен пара-ксилоловым компонентом в сравнении с исходным материалом, направляемым в изомеризационную установку, и вводить этот изомеризатный поток в процесс выделения пара-ксилола.

В предпочтительном варианте предусмотрено дополнительное устройство с мембраной молекулярного сита, которое в технологической линии расположено после установки для пара-ксилоловой изомеризации и в котором получают растворенное вещество, обогащенное пара-ксилолом в сравнении с изомеризатом. В предпочтительном варианте это дополнительное устройство с мембраной молекулярного сита дополнительно включает катализатор изомеризации ксилолов.

Во втором варианте катализатор конверсии этилбензола содержится либо как часть мембраны молекулярного сита, либо в технологической линии после мембраны молекулярного сита, но в непосредственной близости к этой мембране, либо его используют одновременно в обоих вариантах. В наиболее предпочтительном варианте катализатор изомеризации в устройстве с мембраной молекулярного сита расположен в непосредственной близости от мембраны и со стороны растворенного вещества у этой мембраны. В таком варианте можно не применять установку для конверсии этилбензола, если этот вариант используют в ксилоловом контуре.

В дополнительном варианте или в каждом устройстве с мембраной молекулярного сита предусмотрено наличие двух или большего числа чередующихся зон катализатора и мембраны молекулярного сита.

По настоящему изобретению далее предлагается установка для конверсии этилбензола, включающая:

(а) устройство с мембраной молекулярного сита, включающее мембрану молекулярного сита, и

(б) средство для конверсии этилбензола, где это средство конверсии этилбензола расположено в технологической линии после мембранного устройства.

В одном из вариантов выполнения настоящего изобретения мембрану молекулярного сита используют для селективного выделения этилбензола с небольшим количеством пара-ксилола из обедненного пара-ксилолом исходного потока, как это обычно определяют после, например, процесса выделения пара-ксилола. В этом варианте устройство с мембраной молекулярного сита размещают в технологической линии перед установкой для конверсии этилбензола. Исходный материал, направляемый в конверсионную установку, обогащают этилбензолом, и он повышает эффективность процесса конверсии этилбензола в этой установке. Продукты, отводимые из этой установки, существенно обеднены этилбензолом и обогащены пара-ксилолом, и их можно направлять в обычную установку для пара-ксилоловой изомеризации совместно с задерживаемым материалом из устройства с мембраной молекулярного сита. В таком процессе для конверсии уменьшенных количеств этилбензола необходима установка для пара-ксилоловой изомеризации, и, следовательно, она может работать при пониженных температурах и фактически представлять собой жидкофазную изомеризационную установку, которая не обладает какой-либо эффективностью при конверсии этилбензола. В целом эффект такого применения мембраны молекулярного сита состоит в оптимизации превращения этилбензола в ценные ксилолы и в существенном уменьшении потерь ксилолов, которые обычно случаются благодаря применению высокотемпературных изомеризационных установок, таких как ISOMARТМ или MHTIТМ. В соответствии с другой модификацией этого варианта выполнения настоящего изобретения предусмотрено введение в устройство с мембраной молекулярного сита каталитического компонента. Этот каталитический компонент может быть рассчитан на конверсию этилбензола и может находиться в самой мембране. Такой каталитический компонент можно эффективно размещать вблизи мембраны со стороны растворенного вещества у этой мембраны молекулярного сита. Функция указанного катализатора состоит в катализе превращения этилбензола в ксилолы. Цель этого заключается в обеднении или поддержании относительно низкой концентрации этилбензола со стороны растворенного вещества у мембраны, благодаря чему улучшается градиент концентрации на пути через мембрану, который выступает в качестве возросшей движущей силы, вызывающей транспортировку этилбензола через мембрану. Если катализатор конверсии этилбензола в устройстве с мембраной молекулярного сита оказывается особенно эффективным, какая-либо необходимость в установке для конверсии этилбензола, которая расположена в технологической линии после устройства с мембраной молекулярного сита, может отпасть. В еще одном варианте в технологической линии после установки для пара-ксилоловой изомеризации может быть размещено второе устройство с мембраной молекулярного сита для селективного выделения или для селективного выделения и пара-ксилоловой изомеризации. Поток растворенного вещества из установки для изомеризации ксилолов или второго устройства с мембраной молекулярного сита, если оно предусмотрено, можно разделять на фракции для удаления материалов, кипящих ниже и выше температуры кипения ксилолов, например бензола, толуола и ароматических С9продуктов, и затем направлять в установку для выделения пара-ксилола. Поток задерживаемого материала необязательно можно объединять с потоком растворенного вещества и эти объединенные потоки разделять на фракции и направлять в установку выделения обогащенного пара-ксилолом потока.

Помимо наличия мембраны молекулярного сита, устройство с мембраной молекулярного сита может включать дополнительные элементы, которые необходимы для работы этого мембранного устройства в выбранной области применения. Обычно выбор таких дополнительных элементов в определенной степени зависит от конкретных особенностей выбранной цели применения и модальности работы устройства с мембраной молекулярного сита.

В процессах разделения мембраны молекулярных сит, прежде всего цеолитные мембраны, могут работать по самым различным принципам в зависимости от фазового состояния (т.е. газообразного или жидкого), состава и давления исходного материала. Двумя из этих принципов работы являются диффузионное испарение и диффузионная экстракция. В случае диффузионного испарения исходный материал находится в жидкой форме: фаза и молекулы, проникающие через мембрану, со стороны растворенного вещества переходят в газовую фазу. В случае диффузионной экстракции молекулы, проходящие через мембрану молекулярного сита, со стороны растворенного вещества удаляют с помощью смывающего потока. Смывающий поток может находиться либо в жидкой, либо в газовой фазе. Когда и исходный материал, и смывающий поток находятся в газовой фазе, принцип проведения операции называют газофазной диффузионной экстракцией. Настоящее изобретение применимо как к этим, так и к другим возможным принципам работы мембраны молекулярного сита в процессе разделения. Предпочтительным принципом работы является газофазная диффузионная экстракция.

Мембраны молекулярных сит могут быть также использованы в реакторе с каталитической мембраной. Реактор с каталитической мембраной, помимо мембраны молекулярного сита, включает катализатор внутри мембраны или катализатор вблизи мембраны, или его одновременно используют в обоих вариантах. Каталитическую мембрану с катализатором вблизи мембраны называют реактором с селективно проницаемой стенной мембраной.

В случае, когда устройство с мембраной молекулярного сита используют в газофазной диффузионной экстракции этилбензола или пара-ксилола, устройство с мембраной молекулярного сита может включать дополнительные элементы, обеспечивающие применение смывающего потока со стороны растворенного вещества у мембраны, применение обдувающего потока со стороны удерживаемого материала у мембраны, средство создания и поддержания отрицательного перепада давления на пути через мембрану, нагреватель для устройства, средство предварительного подогрева смывающего и/или обдувающего потоков и средство отделения смывающего и/или обдувающего потоков от соответственно потоков растворенного вещества и задерживаемого материала. Когда устройство с молекулярным ситом применяют в сочетании с изомеризационной установкой, в комбинации с такой установкой можно применять некоторые или все эти дополнительные элементы. Некоторые из этих элементов можно также применять в сочетании с другими технологическими установками, размещенными в технологической линии до или после указанных элементов. Конкретно характер и мера их участия обычно в определенной степени зависят от экономических факторов, которые обусловливают возможность применения дополнительного элемента для обеих частей процесса, например нагревателей потоков, теплообменников, компрессоров и т.д. В идеальном варианте мембрану молекулярного сита вводят в модуль таким образом, как это описано ниже для введения в устройство с мембраной молекулярного сита.

Когда устройство с мембраной молекулярного сита включает мембрану молекулярного сита или реактор с селективно проницаемой стенной мембраной, его применяют в сочетании с пара-ксилоловой изомеризационной установкой и размещают в технологической линии после этой изомеризационной установки, при этом в устройстве с мембраной молекулярного сита целесообразно поддерживать более низкую температуру, чем в изомеризационной установке. В предпочтительном варианте поддерживают температуру, которая на 50-100oF ниже температуры в изомеризационной установке (согласно расчетам Rusty). Целесообразность этого объясняется возможностью достичь оптимальных жизнеспособности катализатора мембранного устройства и мембранной селективности.

Когда имеется установка для выделения пара-ксилола, в ней применяют технологию разделения, получая поток, обогащенный пара-ксилолом, и поток, обедненный пара-ксилолом. Такая технология разделения включает, например, известные способы фракционированной кристаллизации и селективной адсорбции с помощью, в частности, адсорберов с молекулярными ситами. Таким образом, установкой для выделения пара-ксилола может служить установка фракционированной кристаллизации, в которой используют разницу точек замерзания этилбензола, орто-, мета- и пара-ксилолов, или может служить установка селективной адсорбции, в которой для селективной адсорбции пара-ксилола из потоков ароматических С8 продуктов обычно используют цеолитные материалы; адсорбированный пара-ксилол выделяют после десорбции из цеолита. Установкой для выделения параксилола может также служить сочетание таких разделительных установок или в ней может быть использована другая, менее распространенная технология, такая как фракционная перегонка.

Установки фракционированной кристаллизации в данной области техники хорошо известны и описаны, например, в US 4120911. Технически приемлемые методы включают метод кристаллизационного разделения изомеров, методы с применением кристаллизаторов прямого контактирования с СО2, барабанных скребковых кристаллизаторов и методы непрерывной противоточной кристаллизации. Процесс в кристаллизаторе можно, например, проводить в соответствии с описанием к патенту US 3662013, выданном на имя Machell и др. Осуществление промышленных методов фракционированной кристаллизации, как правило, позволяет выделять из исходного материала, вводимого в установку для выделения пара-ксилола, приблизительно 60-68% пара-ксилола, когда этот исходный материал представляет собой равновесную или почти равновесную смесь ксилолов и этилбензола. Причина этого ограничения кроется в образовании эвтектической смеси пара-ксилола с мета-ксилолом. Однако фактически выделяемое количество определяется составом исходного материала, и возможность рекуперировать более значительные количества возникает, когда содержание пара-ксилола в исходном материале выше его содержания при равновесной концентрации ксилолов.

Селективные адсорбционные установки также хорошо известны в данной области техники и описаны, например, в патентах US 3706812, US 3732325 и US 4886929, а также в той литературе, которая упомянута в настоящем описании, причем все эти публикации включены в настоящее описание в качестве ссылок. Технически приемлемые методы включают методы UOP PAREXТМ и IFP-Chevron ELUXYLТМ. Согласно техническим методам селективной адсорбции цеолитами пара-ксилол можно выделять в более значительных количествах, чем по методам фракционированной кристаллизации; как правило, из исходного материала, вводимого в установку для выделения пара-ксилола, их осуществление позволяет выделять свыше 90% или больше, чаще свыше 95%, пара-ксилола.

В установке для выделения пара-ксилола получают обогащенный пара-ксилолом поток, который обычно включает свыше 99% пара-ксилола, содержание которого может достигать даже 99,9%. Конкретно выделяемое количество зависит от применяемого метода, конструкции и рабочих условий конкретной установки. Остальная часть этого потока приходится на долю этилбензола, орто- и мета-ксилолов, толуола, ароматических С9продуктов, парафинов, нафтенов и возможно небольшого количества других материалов. В результате выделения пара-ксилола получают также обедненный пара-ксилолом поток, содержащий остальную часть этилбензола, орто- и мета-ксилолов, толуола, ароматических С9продуктов, парафинов и т.д. совместно со всем тем пара-ксилолом, который направляют в установку для выделения пара-ксилола и который не удаляют в составе обогащенного пара-ксилолом потока. Именно такой обедненный пара-ксилолом поток далее направляют в устройство с мембраной молекулярного сита.

Поток ароматических С8продуктов, который можно использовать в качестве сырья установки для выделения пара-ксилола, если ее применяют, или устройства с мембраной молекулярного сита, когда установка выделения пара-ксилола не предусмотрена, может поступать из самых различных источников нефтехимического предприятия. Одним из возможных источников является реформинг бензино-лигроиновой фракции. Примеры таких процессов включают Exxon POWERFORMINGТМ, UOP PlatformingТМ, IFP AromizingТМ. Другим возможным источником является поток пиролизных С8 продуктов бензиновой фракции из процессов крекинга водяным паром. Такой поток содержит относительно большое количество этилбензола. Еще одним возможным источником является процесс UOP Cyclar для превращения потоков С3/С4углеводородов в ароматические продукты (см., например, патент US 5258563, который включен в настоящее описание в качестве ссылки). Другим возможным источником являются процессы толуолового диспропорционирования и/или переалкилирования ароматических С9продуктов. Примеры таких процессов включают UOP TATORAYТМ, TORAY TAC9ТМ, Mobil Selective Toluene DisproportionationТМ (MSTDP), Mobil Toluene DisproportionationТМ (MTDP), IFP Xylenes PLUSТМ и FINA T2BXТМ. Существуют и другие возможные источники потоков ароматических С8продуктов. Применение какого-либо конкретного источника потока ароматических С8продуктов для осуществления способа по настоящему изобретению решающего значения не имеет, поэтому им может служить индивидуальный технологический поток или сочетание потоков, отводимых из любых вышеперечисленных процессов.

Установка конверсии этилбензола может быть идентичной обычной установке для пара-ксилоловой изомеризации, проводимый в которой процесс включает конверсию этилбензола, как это изложено ниже. Эта установка может работать в условиях, которые значительно отличаются от условий, создаваемых при обычной пара-ксилоловой изомеризации. Так, в частности, она может работать с использованием тех же катализаторов, но в других условиях, которые оптимизированы для конкретно необходимой реакции конверсии этилбензола, например превращения в бензол и/или ксилолы.

Установкой для пара-ксилоловой изомеризации может служить любая из хорошо известных в данной области техники установок, таких как представленные в патентах US 4236996, US 4163028, US 4188282, US 4224141, US 4218573, US 4236996, US 4899011, US 3856872 и в заменяющем патенте Re. 30157, которые включены в настоящее описание в качестве ссылок.

В качестве изомеризационного катализатора можно использовать любой из хорошо известных в данной области техники катализаторов для изомеризационных установок. В изомеризационных установках используют главным образом каталитические системы двух типов. Выбор катализатора оказывает влияние на общий выход и структуру ароматических комплексов, а также на конструкцию всего устройства и его экономические показатели. Катализатор первого типа предназначен для превращения этилбензола в ксилолы и изомеризации обедненного пара-ксилолом перерабатываемого сырья в почти равновесную ксилоловую композицию. Каталитическую систему этого типа обычно предпочитают производители ароматических продуктов, перед которыми стоит задача получить максимальное количество пара- и орто-ксилоловой продукции из неизменного количества перерабатываемого сырья. Вторая каталитическая система также предназначена для изомеризации обедненного пара-ксилолом перерабатываемого сырья, однако эта каталитическая система обеспечивает скорее деалкилирование этилбензола с получением бензола, чем превращение этилбензола в ксилолы. Эту каталитическую систему часто используют, когда потребность в бензоле высока в сравнении с потребностью в получении орто- и пара-ксилолов или когда доступность перерабатываемого сырья не является ограничивающим фактором.

Примерами процессов и каталитических систем, которые включают возможность превращения этилбензола в бензол, являются процесс Mobil MHTI (высокотемпературная изомеризация по методу фирмы Mobil) и катализатор (см., например, патенты US 3856871 и US 4638105, которые включены в настоящее описание в качестве ссылок), процесс Mobil MHAI (высокоактивная изомеризация по методу фирмы Mobil) и катализатор, процесс АМОСО AMSAC и катализатор, и процесс UOP ISOMARТМ I-100 и катализатор.

Примерами процессов и каталитических систем, которые включают возможность превращения этилбензола в ксилолы, являются процессы IFP/ENGELHARD Octafining и Octafining II и катализатор и процесс UOP ISOMARТМ 1-9 и катализатор. Другие процессы включают использование катализаторов, способных превращать этилбензол в ароматические С10продукты посредством алкилирования или переалкилирования.

В изомеризационных установках, как правило, используют катализаторы цеолитного или морденитного типа. Изомеризационные катализаторы, которые, как известно, ускоряют превращение орто- и мета-ксилола в пара-ксилол, включают промотированные металлами цеолиты, такие как, например, промотированный Pt продукт ZSM-5, промотированный Pt морденит, промотированные металлами борсиликаты и т. д. Примерами технических катализаторов являются катализаторы Mobil MHAI и ISOMARТМ 1-9.

Изомеризационный реактор приспособлен и в этих условиях эффективен для изомеризации орто- и мета-ксилола в пара-ксилол, а также для успешного превращения этилбензола в бензол и/или ксилолы. В качестве такого реактора целесообразно использовать установку для жидкофазной изомеризации, работающую при низкой температуре, при которой происходит незначительная или не происходит никакой конверсии этилбензола. Используемое в настоящем описании понятие "приспособлен и эффективен" указывает на создание таких условий в технологической установке, которые приведены в настоящем описании, таких как температура, давление, объемные скорости, продолжительность реакции, другие реагенты и все другие технологические условия, необходимые для обеспечения протекания целевой реакции, процесса конверсии или разделения, т.е. нормальной работы этой технологической установки.

Поскольку этилбензол превращают в ксилолы в конвертере для этилбензола, установка для пара-ксилоловой изомеризации может работать в условиях, оптимзированных для изомеризации ксилолов, так как если он подвергается полному превращению в установке для конверсии этилбензола, отсутствует необходимость в конверсии этилбензола в этой установке.

Рабочая температура, как правило, находится в интервале 400 - 900oF, a манометрическое давление находится в пределах 25-500 фунтов/кв.дюйм. Среднечасовая скорость подачи сырья (СЧСП) в пересчете на углеводородный исходный материал, как правило, находится в интервале 0,5-20. Большинство изомеризационных каталитических систем требует наличия источника водорода, который можно вводить в изомеризационный реактор с целью способствовать протеканию реакции изомеризации, в ходе которой орто- и мета-ксилолы превращаются в пара-ксилол, с целью способствовать превращению этилбензола в бензол и/или ксилолы и с целью способствовать также предотвращению закоксовывания катализатора изомеризации.

Даже когда используют катализатор изомеризации или конверсии этилбензола, который не требует присутствия водорода, если мембрана молекулярного сита представляет собой цеолитную мембрану, в предпочтительном варианте осуществления способа по настоящему изобретению должен присутствовать водород, поскольку цеолитным мембранам свойственно уменьшение потока.

Было установлено, что при работе мембран молекулярных сит и мембранных композитов молекулярных сит в присутствии водорода уменьшение потока существенно ослабляется. Независимо от этого было установлено, что некоторое количество водорода можно добавлять для поддержания транспортного потока на заданном приемлемом уровне в процессах разделения. Ослабления уменьшения потока достигают, когда водород содержится в исходном потоке, растворенном веществе или необязательном смывающем потоке, если его применяют, или в любом сочетании исходного потока, растворенного вещества и необязательного смывающего потока. Когда мембраны молекулярных сит и мембранные композиты молекулярных сит работают в отсутствие водорода при одновременном использовании углеводородного сырья, с течением времени отмечают практически экспоненциальное уменьшение проходящего через мембрану потока.

В отсутствие водорода расход потока растворенного вещества F через мембрану молекулярного сита в любой конкретный момент времени t можно приблизительно определить по расходу потока в какой-либо более ранний произвольно выбранный момент времени F0 с помощью константы скорости К в соответствии со следующим уравнением:

F=F0e-Кt

В качестве единицы измерения расхода потока в данном случае используют кг/м2•день. Это уравнение описывает экспоненциальное уменьшение расхода потока по времени. С помощью такого уравнения жизнеспособность потока τ может быть определена как длительность периода времени, в течение которого расход потока растворенного вещества уменьшается от первоначального значения до 1/е, где τ можно рассчитать по следующему уравнению:

τ=1/К

Подобным же образом период полупрохождения потока t1/2 определяют как время, в течение которого первоначальный расход потока уменьшается до половины его значения. Период полупрохождения потока определяют по следующему уравнению:

t1/2=τ(1n 1/2)

Скорость уменьшения расхода потока К с ростом рабочей температуры усиливается и зависит от молекулярного состава перерабатываемого сырья и состава мембраны. Приблизительно экспоненциальное уменьшение расхода потока с течением времени связано с особыми затруднениями при проведении процессов высокотемпературного разделения углеводородного сырья. Проведение процесса разделения при высоких температурах особенно эффективно, поскольку с возрастанием температуры коэффициенты диффузии типичных растворенных веществ повышаются. Кроме того, в случае применения мембран в качестве компонентов в реакторе с каталитической мембраной может понадобиться создание высоких температур, поскольку многие каталитические процессы протекают только при высоких температурах. Однако с повышением рабочих температур период полупрохождения потока резко уменьшается.

Примером наиболее серьезных затруднений, которые вызывают уменьшение транспортного потока, является, по-видимому, выделение пара-ксилола и/или этилбензола в качестве растворенного вещества из исходного потока, представляющего собой смесь ксилолов. Уменьшение транспортного потока в предпочтительном температурном интервале разделения порядка 170-500oС вызвало бы быстрое падение выхода пара-ксилола и/или этилбензола, причем уменьшение расхода потока обычно отмечают в случае селективно проницаемых мембран молекулярных сит и мембранных композитов молекулярных сит, выполненных на алюминийоксидных и стальных подложках. Было установлено, что период полупрохождения потока через мембраны из цеолита MFI и мембранные композиты с цеолитом MFI, селективно проницаемые для пара-ксилола и/или этилбензола, в случае удаления растворенного вещества из исходной смеси ароматических продуктов А8 с использованием аргонового смывающего потока при 225oС в 10-10000 раз меньше, чем при комнатной температуре. Однако в процессе разделения ксилолов при 300oС первоначально с использованием в смывающем потоке инертного газа, такого как аргон или азот, с последующим добавлением в смывающий поток водорода транспортный поток увеличивался, а затем, когда использовали водород, оставался стабильным, в то время как в отсутствие водорода он затухал.

Хотя предотвращение уменьшения потока и его восстановление благодаря присутствию водорода можно наблюдать во всех случаях, в которых исходный поток состоит из углеводородов, скорость изменения транспортного потока по времени зависит от процесса условий разделения и разделения/катализа, таких как температура, давление, перепад давления или разница давлений на пути через мембрану и объемная скорость. Скорость изменения зависит также от состава исходного материала, состава и структуры мембраны и мембранного композита, парциального давления водорода, соотношения между количеством содержащегося водорода и количеством исходного материала и других аналогичных параметров. Точная скорость уменьшения потока варьируется в зависимости от выбранной мембраны и слегка возрастает также с ростом давления исходного материала. В этих экспериментах давление исходного материала, смешанных ароматических продуктов А8 (ксилолов и этилбензола), варьировали в интервале 1-15 атм, а давление смывающего потока поддерживали на том же уровне или на 2-10 атм ниже его давления. Когда в процессах разделения водород отсутствовал, при температуре, приближавшейся к ~400oС, период полупрохождения потока обычно составлял менее ~2 дней.

Столь высокая скорость уменьшения потока является проблемой для любого случая высокомолекулярного практического применения мембран молекулярного сита. Повышенная рабочая температура необходима, поскольку с ростом температуры транспортный поток при селективной проницаемости возрастает. Так, например, в предпочтительном варианте, таком как выделение пара-ксилола и/или этилбензола, изобретение осуществляют при температуре свыше 225oС, более предпочтительно при температуре свыше 300oС.

Ослабление уменьшения потока происходит, когда процесс разделения проводят в присутствии водорода в количестве, равном по меньшей мере приблизительно 0,1 мол. % в пересчете на общее число молекул в исходном материале и смывающем потоке. При температуре, превышающей 225oС, содержание водорода должно составлять по меньшей мере 1 мол.%, хотя в случае содержания водорода по меньшей мере 10 мол.% в пересчете на общее число молекул в исходном материале и смывающем потоке обычно отмечают дальнейшее ослабление уменьшения потока. При температуре, превышающей 300oС, содержание водорода должно составлять по меньшей мере 20 мол.% в пересчете на общее число молекул в исходном материале и смывающем потоке, тогда как дальнейшее ослабление уменьшения потока обычно отмечают, когда содержание водорода составляет от примерно 30 до примерно 60 мол.%. В предпочтительном варианте выполнения настоящего изобретения, в котором изомеризационный катализатор используют в сочетании с мембраной молекулярного сита с целью улучшить получение пара-ксилола, содержание водорода в исходном материале и смывающем потоке должно быть достаточным для гарантии оптимальной работоспособности катализатора. Если рассматривать потребность в водороде с точки зрения как уменьшения потока, так и рабочих свойств катализатора, то количество используемого водорода определяется наиболее решающим из этих факторов. Так, например, в случае применения катализатора, для которого присутствие водорода не является необходимым, потребность в водороде для ослабления уменьшения потока превалирует, но если для катализатора необходимо особенно высокое содержание водорода, например, 75 мол. % или даже 90 мол.%, тогда потребность в водороде для работоспособности катализатора в равной степени является и потребностью в водороде для предотвращения уменьшения потока.

Добавление водорода в процесс разделения и сочетания разделения с каталитическими реакциями ослабляет уменьшение потока в тех случаях, когда водород не содержится в достаточном количестве изначально. Водород можно вводить либо в исходный материал, либо в смывающий поток, если этот последний используют в процессе. Однако необходимо отметить, что водород легко диффундирует через мембраны молекулярных сит и, следовательно, контактирует с обеими сторонами мембраны молекулярного сита независимо от того, вводят ли его в поток исходного материала или со стороны мембраны, контактирующей с растворенным веществом.

Согласно одному из вариантов выполнения настоящего изобретения устройство с мембраной молекулярного сита применяют для селективного выделения пара-ксилола и/или этилбензола из потока, который включает этилбензол и равновесную или почти равновесную смесь ксилолов. В этом варианте устройство с мембраной молекулярного сита можно размещать в технологической линии после изомеризационной установки и у него отсутствует сочетание изомеризационного катализатора с мембраной.

В еще одном варианте выполнения настоящего изобретения в устройстве с мембраной молекулярного сита для выделения этилбензола с целью превращения этилбензола в ксилолы и/или бензол в сочетании с мембраной используют изомеризационный катализатор.

В другом варианте выполнения настоящего изобретения каталитическое действие для проведения реакции изомеризации можно придать самой мембране молекулярного сита в установке с мембраной молекулярного сита, размещенной в технологической линии после установки пара-ксилоловой изомеризации, или соответствующий изомеризационный катализатор можно разместить вблизи этой мембраны. Под выражением "вблизи мембраны" подразумевают, что катализатор, эффективный при изомеризации орто- и/или мета-ксилола и/или этилбензола, размещают в материале устройства с мембраной молекулярного сита, но в технологической линии перед цеолитной мембраной, обеспечивая получение пара-ксилола. Точное количество пара-ксилола, которое должно быть получено в процессе изомеризации в устройстве с мембраной молекулярного сита, отчасти зависит от свойств используемой мембраны молекулярного сита. Если, например, мембрана характеризуется большим расходом потока и/или высокой селективностью в отношении пара-ксилола, тогда во время реакции изомеризации возможно или даже необходимо получать пара-ксилол и поддерживать отсутствие какой-либо его равновесной концентрации в сравнении с его концентрацией в равновесной ксилоловой смеси, в то время как мембрана селективно удаляет пара-ксилол из предыдущего по ходу процесса материала и его направляет в растворенное вещество. Однако изомеризационный катализатор в устройстве с мембраной молекулярного сита в идеальном случае должен быть размещен и эффективен в отношении получения и поддержания концентрации пара-ксилола по ходу процесса перед мембраной и внутри устройства с мембраной молекулярного сита на уровне 50% или больше, предпочтительно 80% или больше и наиболее предпочтительно 90% или больше относительно равновесной концентрации пара-ксилола, в то время как мембрана селективно удаляет пара-ксилол из предыдущего по ходу процесса материала относительно этой мембраны и направляет его в растворенное вещество. В зависимости от свойств мембраны может оказаться необходимым и предпочтительным поддержание концентрации пара-ксилола на уровне или вблизи уровня равновесной для изомеризации ксилолов, в то время как мембрана селективно удаляет пара-ксилол из удерживаемого материала и направляет его в растворенное вещество. Таким образом, катализатор изомеризации вызывает превращение орто- и мета-ксилолов в пара-ксилол, и этот пара-ксилол селективно проходит через мембрану молекулярного сита, в результате чего образуется поток растворенного вещества. Орто- и мета-ксилолы проходят через мембрану молекулярного сита с меньшей легкостью и проявляют тенденцию оставаться со стороны мембраны, контактирующей с предыдущим по ходу процесса материалом, в потоке задерживаемого материала, в котором они могут подвергаться дальнейшей изомеризации. Поток растворенного вещества из установки для изомеризации ксилолов можно разделять на фракции с целью удалить материалы, кипящие ниже и выше температуры кипения ксилолов, например, бензола, толуола и ароматических С9продуктов, и затем направлять в установку для выделения пара-ксилола. Если устройство с мембраной молекулярного сита оказывается особенно эффективным для изомеризации и разделения, теоретически поток задерживаемого материала отсутствует, поскольку, по-видимому, отсутствует какой-либо направляемый в отход обедненный пара-ксилолом поток. Однако на практике обычно имеются, вероятно, примеси и более тяжелые ароматические соединения, такие как ароматические С9продукты, которые остаются в потоке задерживаемого материала и которые необходимо удалять из устройства с мембраной молекулярного сита для последующей переработки. Таким образом, в устройстве с мембраной молекулярного сита протекают динамический и совместный процессы изомеризации и разделения ксилолов. Если в задачу катализатора входит также возможность превращения этилбензола в бензол или ксилолы, тогда всякий этилбензол, который поступает в поток задерживаемого материала этого устройства, также принимает участие в этом динамическом процессе, результатом чего является вхождение ксилолов в реакции изомеризации ксилолов или прохождение получаемого бензола через мембрану в поток растворенного вещества. В этом варианте устройство с мембраной молекулярного сита может располагаться в технологической линии после изомеризационной установки или может быть использовано вместо изомеризационной установки.

В качестве мембраны молекулярного сита в устройстве с мембраной молекулярного сита может быть использован любой материал молекулярного сита в форме мембраны, которая селективно проницаема для этилбензола в сравнении с другими ароматическими С8продуктами, такими как ксилолы, в особенности мета- и орто-ксилолы, когда его применяют для получения растворенного вещества, обогащенного этилбензолом, направляемого в установку для конверсии этилбензола. Когда его применяют для выделения пара-ксилола из смеси ароматических продуктов, как в случае, когда устройство с мембраной молекулярного сита располагают в технологической линии после установки для изомеризации ксилолов, в предпочтительном варианте мембрана обладает бинарной селективностью при соотношении между пара-ксилолом и орто-ксилолом или мета-ксилолом по меньшей мере 2:1. Примеры материалов для таких молекулярных сит включают аморфные материалы с регулируемыми порами, такие как МСМ-41 и цеолитные молекулярные сита. Предпочтительной мембраной молекулярного сита является цеолитная мембрана.

Примеры цеолитных мембран, которые могут быть использованы в устройствах с цеолитными мембранами по настоящему изобретению, описаны в следующих документах. В патенте US 5110478, который включен в настоящее описание в качестве ссылки, речь идет о прямом синтезе цеолитных мембран. Мембраны, изготовленные в соответствии с патентом US 5110478, описаны в работе J.G. Tsikoyiannis и W. Haag "Synthesis and Characterisation of a Pure Zeolite Membrane", опубликованной в журнале Zeolites (том 12, стр. 126, 1992 г.). Такие мембраны являются свободными, а не фиксированными или закрепленными в виде слоев на каких-либо подложках. Цеолитные мембраны выращивают также на подложках (см., например, работы "High temperature stainless steel supported zeolite (MFI) membranes: Preparation, Module, Construction and Permeation Experiments", E. R. Geus, H. van Bekkum, J.A. Moulyn, Microporous Materials, том 1, стр. 137, 1993 г.; заявку на патент Нидерландов 91-011048; европейскую заявку ЕР 91-309239.1 и патент US 4099692, которые включены в настоящее описание в качестве ссылок. Другая литература, описывающая неорганические кристаллические слои молекулярных сит на подложках, включает патент US 4699892; J. C. Jansen и др.. Proceedings of 9th International Zeolite Conference 1992 (где представлены боковые и осевые ориентации кристаллов относительно поверхности подложки), J. Shi и др., Synthesis of Self-supporting Zeolite Films, 15th Annual Meeting of the British Zeolite Assotiation, 1992, Poster Presentation (где представлены ориентированные гмелинитовые кристаллические слои) и S. Feng и др. Nature от 28 апреля 1994 г., стр. 834 (где представлен ориентированный аналогичный слой цеолита X), которые включены в настоящее описание в качестве ссылок.

Дополнительные примеры цеолитных мембран, которые могут быть использованы в устройствах с цеолитными мембранами по настоящему изобретению, представлены в следующих документах: заявка WO 94/25151, заявка на патент США 267760, поданная 8 июля 1994 г., заявки PCT/US95/08512, PCT/US95/08514, PCT/US95/08513, PCT/US95/02704 и WO 94/01209, которые включены в настоящее описание в качестве ссылок. В заявке WO 94/25151, поданной авторами настоящего изобретения, описан неорганический слой на подложке, включающий необязательно смежные частицы кристаллического молекулярного сита, причем средний размер этих частиц находится в интервале от 20 нм до 1 мкм. Предпочтительная подложка является пористой. Когда поры подложки закрывают покрытием в такой степени, которая эффективна, и подложка является непрерывной, образуется мембрана молекулярного сита; преимущества таких мембран состоят в том, что они при необходимости способны обеспечить одновременно катализ и разделение. Предпочтительными цеолитными мембранами являются те, которые готовят по способу обращенной кристаллизации in situ (OK-IS), с использованием гелевого слоя и низкощелочного синтезного раствора в соответствии с способом обращенной кристаллизации in situ (гель-НЩОК-IS) или с использованием затравочного слоя и низкощелочного синтезного раствора в соответствии со способом обращенной кристаллизации in situ (З-НЩОК-IS). Эти способы описаны в заявке на патент США 267760, поданной 8 июля 1994 г., заявках PCT/US95/08512, PCT/US95/08514, PCT/US95/08513 и РСТ/ЕР95/02704. Цеолитные композиции, приготовленные с использованием вышеупомянутых способов НЩОК-IS, гель-НЩОК-IS или З-НЩОК-IS, могут включать плотные цеолитные слои, в которых цеолитные кристаллы срастаются таким образом, что пути неселективного просачивания в этих цеолитных слоях в том виде, в котором они синтезированы, очевидно не существуют. Описанные выше цеолитные мембраны можно вводить в устройство с цеолитной мембраной в форме модуля, такого как описанный в заявке WO 94/01209. В устройстве с цеолитной мембраной обычно предусмотрено наличие по меньшей мере одной цеолитной мембраны, которая может быть или не быть каталитически активной. Если для описываемого процесса мембрана оказывается каталитически неактивной, в сочетании с мембраной может быть использован приемлемый катализатор. В зависимости от процесса, природы и цели применения катализатора этот катализатор может находиться с приемной стороны мембраны или со стороны выхода из мембраны. В соответствии с одним из вариантов одну или несколько мембран можно разместить с одним или несколькими катализаторами, создавая в устройстве с цеолитными мембранами чередующиеся мембранные и катализаторные зоны. При такой конструкции подаваемый в устройство поток сырья можно, например, пропускать через мембранную зону, направляя удерживаемый материал в содержащую катализатор зону, а затем через вторую мембранную зону во вторую катализаторную зону. Конкретное число мембранных и катализаторных зон обычно зависит от природы необходимых процессов разделения и катализа. Для каждого сочетания катализатора и мембраны процессы разделения и катализа могут быть по существу одинаковыми или различными.

Следует подчеркнуть, что при осуществлении способов по настоящему изобретению можно применять два или большее число устройств с цеолитными мембранами, в каждом из которых изомеризационный катализатор в непосредственной близости от цеолитной мембраны имеется или отсутствует. В контексте настоящего описание понятие "устройство с цеолитной мембраной" необходимо также рассматривать как относящееся к тем вариантам, в которых последовательно относительно друг друга могут быть использованы два или большее число устройств с цеолитными мембранами с какими-либо дополнительными промежуточными или без промежуточных процессов или технологических установок.

Описанные выше цеолитные мембраны можно вводить в устройство с мембраной молекулярного сита в форме модуля, такого как предлагаемый в заявке WO 94/01209, которая включена в настоящее описание в качестве ссылки. В описании настоящего изобретения термин "модуль" обозначает сочетание с мембраной молекулярного сита, которая может быть нанесена или не нанесена на подложку, опирающуюся внутри корпуса, у которого имеются все средства и дополнительные детали, необходимые для эффективного размещения мембраны внутри устройства с молекулярным ситом. Эти дополнительные средства и детали включают клапаны и систему патрубков, которые требуются для закрепления модуля на других компонентах устройства с мембраной молекулярного сита. С этой целью модуль может включать некоторые или все те детали, которые требуются для работы устройства с мембраной молекулярного сита.

Модуль может включать корпус, предпочтительно изготовленный из металла, такого как нержавеющая сталь, которая способна выдерживать действие температур, давления и химической окружающий среды, которому подвергается мембранное устройство во время его работы. Обычно модуль содержит мембранный элемент, который включает мембрану молекулярного сита либо без подложки, либо на приемлемой подложке. В предпочтительном варианте для придания выносливости мембрану молекулярного сита наносят на приемлемую подложку. Приемлемыми подложками являются неорганические подложки, которые в состоянии выдерживать действие рабочей окружающей среды в устройстве с мембраной молекулярного сита и включают подложки из нержавеющей стали и керамические подложки. Примеры приемлемых подложек приведены в литературе, упомянутой в связи с цеолитными мембранами. Конкретный способ введения мембранного элемента в модуль обычно зависит от природы материалов корпуса модуля и этого элемента. Если корпус выполнен из нержавеющей стали, один способ введения предлагается в заявке WO 94/01209, которая включена в настоящее описание в качестве ссылки. Другой возможный технический прием состоит во введении ряда мембранных элементов, каждый из которых включает цеолитную мембрану на пористой подложке из нержавеющей стали, внутрь пластинчатой и каркасной конструкции. Такие конструкции хорошо известны в данной области техники. Если мембранный элемент включает керамическую подложку, например, когда она представляет собой керамический кордиеритный монолит, тогда для введения мембранного элемента в металлический корпус может возникнуть потребность в приемлемых уплотнителях. Такие уплотнители должны выдерживать рабочие условия в мембранном устройстве; в данной области техники они известны. Модуль должен быть также снабжен средствами для ввода исходного материала с приемной стороны мембраны и средствами для удаления продукта со стороны выхода из мембраны. С приемной стороны модуль может быть сконструирован таким образом, чтобы обеспечить продувку для удаления задерживаемого материала. Со стороны выхода модуль может быть сконструирован таким образом, чтобы обеспечить подачу потока очищающего газа для удаления продукта со стороны выхода из модуля. Модуль может быть также сконструирован таким образом, чтобы обеспечивать возможность регулирования температуры с помощью средств нагрева и/или охлаждения. Модуль может быть снабжен также такими средствами, как система клапанов и регуляторы давления, для создания и регулирования внутри модуля давления с тем, чтобы на пути через мембрану либо не было перепада давления, либо, что предпочтительно, между приемной стороной и стороной выхода из мембраны существовала такая разница давлений, при которой давление с приемной стороны мембраны было выше. Сырье можно вводить в модуль таким образом, чтобы давление с приемной стороны мембраны составляло 1-35 атм, предпочтительно 10-30 атм и наиболее предпочтительно 15-25 атм. Средний перепад давления между приемной стороной и стороной выхода из мембраны может быть равным 0-35 атм, предпочтительно 2-35 атм и наиболее предпочтительно 5-15 атм. Перепад давления выражают в средних значениях, поскольку в зависимости от конструкции модуля по мере движения вдоль мембранного элемента внутри модуля давление на входе и выходе может снижаться. Внутри модуля размещается также катализатор изомеризации, который обычно находится либо с приемной стороны мембраны в случае изомеризации ксилолов, либо со стороны выхода из мембраны в случае конверсии этилбензола. Конструкция мембранного элемента или его расположение внутри модуля может быть таким, при котором внутри модуля существует возможность для противоточной подачи исходного материала и очищающего потока, или расположение может быть таким, при котором существует возможность для прямоточной подачи исходного материала и очищающего потока внутри модуля, или расположение может быть рассчитано на перекрестную подачу потоков. Таким образом, мембранный элемент может включать многоканальную керамическую монолитную подложку, в которой некоторые из каналов используют для ввода в этот элемент сырья, а некоторые из каналов используют для ввода в этот элемент очищающего потока. Исходные материалы можно вводить с помощью соответствующих выступов и защитных приспособлений, обеспечивающих возможность их подачи в виде прямоточных, противоточных или пересекающихся потоков. При применении такого многоканального монолита изомеризационный катализатор, предназначенный для использования в сочетании изомеризации с разделением, размещают в этом монолите внутри каналов для подачи исходных материалов или, если его используют для конверсии этилбензола, внутри каналов для очищающего потока. В другом варианте катализатор можно размещать внутри монолитной подложки, но в зависимости от цели применения, со стороны подачи потока исходного материала к мембране или со стороны очищающего потока для мембраны. При необходимости внутри самого модуля возможно сочетание потока задерживаемого материала (с продувкой или без нее) с потоком растворенного вещества (с очищающим потоком или без него).

Мембранные элементы можно вводить в модуль так, как это описано в заявке WO 94/01209. Мембранные элементы можно также вводить в мембранные разделительные установки других известных конструкций, такие как, например, пластинчатые и каркасные мембранные модули. Подходящие керамические монолитные элементы могут быть сконструированы в соответствии с патентами US 5221484, US 5114581, US 5120576, европейской заявкой ЕР 0373215, патентом US 5108601 и европейскими заявками ЕР 0396684 и ЕР 0310632, но с применением цеолитной мембраны. Такие монолитные трубки можно вводить в металлический модуль согласно способам, известным в данной области техники, например, из европейской заявки ЕР 0270051.

Как указано выше, свежее сырье для контура выделения ксилолов может поступать из различных источников нефтехимического производственного цикла. Свежее сырье, например, из риформинг-установки, которое направляют в контур выделения ксилолов, перед вводом в установку для выделения пара-ксилола обычно разделяют на фракции с целью удалить материалы, кипящие ниже температуры кипения ксилолов, и его можно также, но необязательно, разделять на фракции для удаления по меньшей мере части материала, кипящего выше точки кипения ксилолов. Когда более низкокипящие материалы не удаляют из свежего сырья, его вводят в толуолоотгонную колонну ("ТОЛУОЛ"), в которой перегонкой удаляют толуол и более легкокипящие материалы. Далее это сырье вводят либо в колонну для повторной отгонки ксилолов, либо в разделяющее устройство. В колонне для повторной отгонки ксилолов из сырья удаляют ароматические С9+продукты. В устройстве для выделения ксилолов удаляют, кроме того, по меньшей мере часть орто-ксилола для последующей рекуперации в виде орто-ксилолового продукта в колонне для повторной отгонки орто-ксилола. Свежее сырье в ксилоловом контуре совмещают с рециркуляционным потоком, который отводят из установки для изомеризации ксилолов или, согласно настоящему изобретению, из цеолитного мембранного устройства. Поток головного погона из колонны для повторной отгонки ксилолов или разделяющего устройства, как правило, представляет собой смесь соединений, которая включает 0-10 мас.% неароматических продуктов, 0-5 мас.% толуола, 5-20 мас.% этилбензола, 0-10 мас.% С8нафтенов и 70-95 мас.% ксилолов. Точный состав обычно зависит от конкретного свежего сырья и природы катализаторов, используемых в изомеризационной установке и в устройстве с цеолитной мембраной. Необходимо иметь в виду, что свежим сырьем для контура выделения ксилолов могло бы служить сочетание двух или большего числа исходных материалов, таких, как описанные выше. Таким образом, им могло бы служить сочетание сырья из риформинг-установки для бензино-лигроиновой фракции с сырьем, получаемым из процесса TATORAYТМ или MSTDPТМ.

Следует отметить, что когда в настоящем описании приведена ссылка на сырье или материал с приемной стороны мембраны (в устройстве с цеолитной мембраной) с равновесным содержанием ксилолов, это означает, что им может служить смесь ксилолов, которые, как это известно в данной области техники, находятся в типичных соответствующих концентрациях для равновесной смеси ксилолов. В том же самом контексте под почти равновесной подразумевают композицию, включающую ксилолы, среди которых один или несколько ксилолов содержатся в их неравновесной концентрации относительно содержания других присутствующих ксилолов, и включающую смеси, в которых один или несколько ксилоловых изомеров содержатся в концентрациях, превышающих их равновесные концентрации. В идеальном варианте в таких смесях пара-ксилол должен содержаться в концентрации 50% или более, предпочтительно 80% или более и наиболее предпочтительно 90% или более от равновесной концентрации для пара-ксилола.

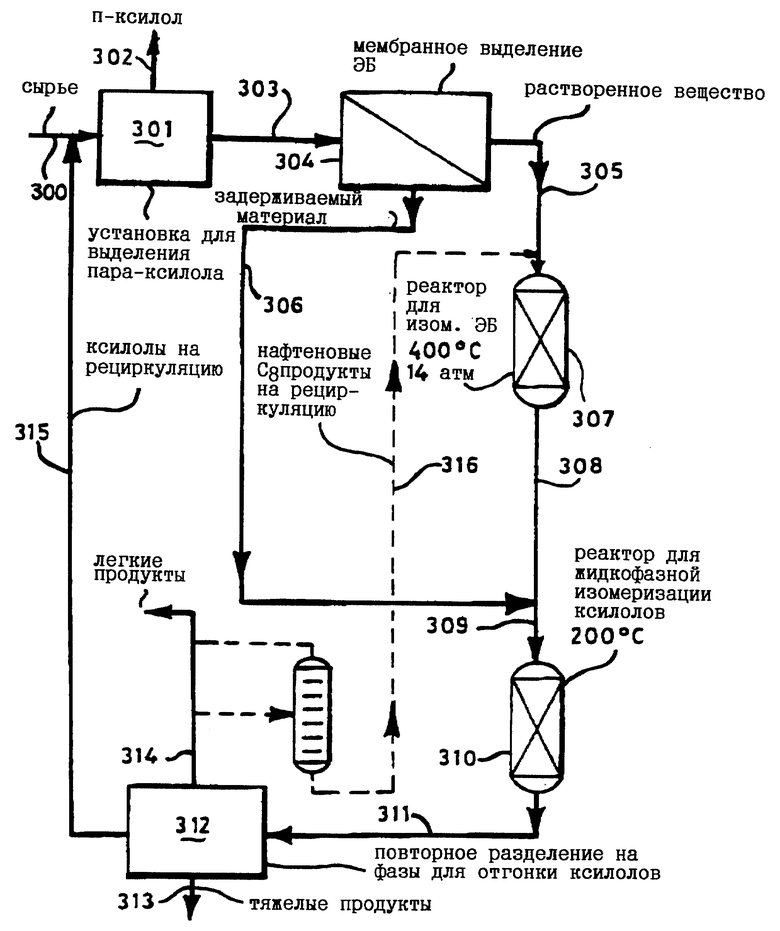

Другие цели и отличительные особенности изобретения представлены в приведенном ниже подробном описании со ссылкой на прилагаемый чертеж.

На чертеже представлен контур очистки ксилолов, в котором применяют устройство для мембранного выделения этилбензола, находящееся в технологической линии перед установкой для конверсии этилбензола, которая в технологической линии расположена перед установкой для изомеризации ксилолов.

Согласно чертежу основная функция устройства с цеолитной мембраной состоит в таком выделении этилбензола из обедненного пара-ксилолом потока, после которого его можно направлять в установку для конверсии этилбензола. Таким образом, исходный материал 300, включающий ксилолы и этилбензол (ЭБ), направляют во фракционирующую колонну 312 для повторной отгонки ксилолов и по линии 315 в установку 301 для выделения пара-ксилола. Посредством потока 302, богатого пара-ксилолом, отводят пара-ксилол, а орто- и мета-ксилолы и этилбензол отводят в потоке 303, обедненном пара-ксилолом. Обедненный пара-ксилолом поток 303 вводят в установку 304 с цеолитной мембраной, включающую цеолитную мембрану, которая обеспечивает селективное прохождение через цеолитную мембрану этилбензола и возможно пара-ксилола в отличие от орто- и мета-ксилолов. Большую часть этилбензола и возможно большую часть пара-ксилола отводят из устройства 304 с цеолитной мембраной в виде потока 305 растворенного вещества, а большую часть орто- и мета-ксилола отводят в виде потока 306 задерживаемого материала. Поток 305 растворенного вещества направляют в установку 307 для конверсии этилбензола. В установке 307 для изомеризации этилбензола происходит изомеризация этилбензола в ксилолы. Этилбензоловый изомеризат отводят по линии 308. Задерживаемый материал 306 и этилбензоловый изомеризат 308 совмещают с получением объединенного сырья 309 для изомеризационной установки 310, которой может служить установка для жидкофазной изомеризации ксилолов, работающая при 200oС. Ксилоловый изомеризат по линии 311 из изомеризационной установки 310 подают в фракционирующую колонну 312 для повторной отгонки ксилолов, из которой получают поток 313 тяжелых продуктов, поток 314 легких продуктов и рециркуляционный ксилоловый поток 315. Поток легких продуктов можно подвергать дальнейшей обработке в процессе разделения на фракции с получением рециркуляционного потока 316 С8нафтенов, направляемого в установку 307 для конверсии этилбензола (на чертеже показано пунктирной линией). Возможным дополнением к процессу, проиллюстрированному на чертеже, является включение устройства с цеолитной мембраной после изомеризационной установки 310, но перед фракционирующей колонной 312 для повторной отгонки ксилолов. По-видимому, это дополнительное устройство с цеолитной мембраной дополнительно обогащает поток 311 пара-ксилолом.

В этом варианте предсказываемая для данной мембраны степень выделения этилбензола со стороны растворенного вещества мембраны составляет 44 мас.% при нормальной концентрации этилбензола 6-7 мас.%. Конверсия этилбензола в установке для изомеризации этилбензола достигает 85%, в чем заключается ее преимущество в сравнении с конверсией по известному способу, которая за один проход составляет 42%. Благодаря тому, что влиянию жестких условий установки для конверсии этилбензола подвергается значительно меньшая часть ксилолового контура, уменьшаются общие потери ксилолов. Кроме того, благодаря тому, что условия в установке для изомеризации ксилолов являются менее жесткими, чем в объединенной установке для изомеризации этилбензола/ксилолов, значительно уменьшаются потери ксилолов в этой установке, а именно 1% вместо 3-4%. Благодаря этому общий выход пара-ксилола в этом варианте составляет 94,5% вместо 84,5% в известном ксилоловом контуре без устройства с цеолитной мембраной. Дополнительное преимущество этого варианта выполнения состоит в том, что количество циркулирующего водорода резко уменьшается, поскольку конверсия этилбензола протекает в отдельном реакторе, а для установки для изомеризации ксилолов водород не требуется. В результате расходы на осуществление способа выделения пара-ксилола в соответствии с этим вариантом могут заметно сократиться в сравнении с расходами в известном ксилоловом контуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПАРАКСИЛОЛА | 1997 |

|

RU2184106C2 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ СВЯЗАННОГО ЦЕОЛИТОМ ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 1995 |

|

RU2177468C2 |

| ПОЛУЧЕНИЕ АЛКИЛИРОВАННЫХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2005 |

|

RU2417974C2 |

| МОЛЕКУЛЯРНЫЕ СИТА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2174044C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2458899C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С ИСПОЛЬЗОВАНИЕМ ЕММ-12 | 2009 |

|

RU2509722C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2009 |

|

RU2514915C2 |

| ПОЛУЧЕНИЕ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2005 |

|

RU2405764C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С ИСПОЛЬЗОВАНИЕМ EMM-13 | 2009 |

|

RU2509054C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСЛОЙНЫХ МОЛЕКУЛЯРНЫХ СИТ | 1997 |

|

RU2183499C2 |

Изобретение относится к способу, в котором поток сырья, содержащий этилбензол, пропускают через мембрану молекулярного сита, и устройству для его осуществления. По меньшей мере часть этилбензола, который проходит через мембрану, превращают в бензол и/или ксилолы. Технический результат - повышение превращения этилбензола в потоке ароматических C8-продуктов в пара-ксилол. 2 с. и 9 з.п.ф-лы, 1 ил.

| WO 8909642 А, 19.10.1989 | |||

| WO 9601686 A, 25.01.1996 | |||

| Экономайзер | 0 |

|

SU94A1 |

| КАССЕТА ДЛЯ АКТИВАЦИОННОГО АЛАЛИЗА ПОРОШКОВЫХ ПРОБ И ЖИДКОСТЕЙВ П ТБQ';p;'i'f:oTr*o^'iiiiiLt ', cfO | 1973 |

|

SU424039A1 |

| ХИМИЧЕСКАЯ ЭНЦИКЛОПЕДИЯ | |||

| - М, 1998, т.5, с.345; т.3, с.23-25. | |||

Авторы

Даты

2002-08-10—Публикация

1997-01-22—Подача