Изобретение относится к составам для улучшения эксплуатационных характеристик полимерных покрытий, материалов и композитов и может найти применение в химической промышленности и в машиностроении.

Известен способ для активации поверхности углеграфитовой ткани, являющейся армирующим компонентом композиционного материала, и полимерных покрытий на резинотехнические изделия (РТИ) на основе N-метилпирролидона и нафтената кобальта, ускоряющий процесс сшивки полимерного связующего, применяемый в композиционных материалах и покрытиях [Современные проблемы машиноведения: Материалы научно-технической конференции./Под ред. д.т.н. проф. А.С. Шагиняна. - Гомель: ГПИ. 1998. - Т1. - 170 с.]. Недостатками данного состава являются невысокие значения прочности на сжатие для композиционных материалов и низкая прочность на изгиб покрытий на РТИ.

Перед авторами стояла задача улучшить эксплуатационные характеристики РТИ с покрытием и повысить прочность композиционного материала на основе углеграфитовой ткани и фенолформальдегидной смолы.

Поставленная задача достигается тем, что в состав для обработки поверхности на основе N-метилпирролидона и нафтената кобальта дополнительно введен триацетонамин, причем компоненты взяты в следующем соотношении, мас.%:

Нафтенат кобальта - 3,0 - 5,2

Триацетонамин - 0,8 - 1,0

N-метилпирролидон - 94,0 - 96,0

В процессе отверждения электроосажденных покрытий или пропитывающих ткани смол происходит образование межмолекулярных пространственных связей, сопровождающееся структурными превращениями пленкообразователя или смол.

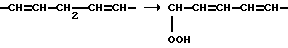

Отверждение пленкообразователя в покрытиях чаще всего происходит под влиянием кислорода воздуха посредством различных энергетических воздействий: нагревания, УФ- и радиационного облучения, пропускания электрического тока и др. При использовании в качестве пленкообразователя растительных масел процесс отверждения осуществляется в две стадии. На первой стадии образуются непредельные гидроперекиси и происходит изомеризация двойных связей по схеме:

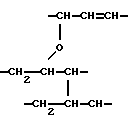

На второй протекает комплекс химических превращений, приводящих к образованию трехмерной сетки за счет окислительной полимеризации:

Независимо от условий осуществления процесса пленкообразования всегда стремятся к его ускорению и проведению с минимальными энергетическими затратами.

Ускорителями процесса отверждения покрытий являются соли одноосновных органических кислот. Так присутствие нафтената кобальта обуславливает протекание реакций, приводящих к ускорению распада гидропероксидов и образованию радикалов. Введение в смеси триацетонамина инициирует процесс образования радикалов. Совместное воздействие нафтената кобальта и триацетонамина приводит к образованию большого количества пространственных связей и формированию более развитой, чем обычно, трехмерной полимерной структуры, что в свою очередь повышает эластичность покрытий и улучшает их физико-механические свойства.

Обработка углеграфитовой ткани предлагаемым составом способствует уменьшению краевого угла смачивания и, как следствие, более полному проникновению связующего в ткань, предотвращению образования пустот (воздушных пузырей). Наличие на поверхности ткани нафтената кобальта и триацетонамина способствует, как и в случае отверждения покрытий, более полному протеканию процесса образования пространственно сшитой структуры полимерного связующего.

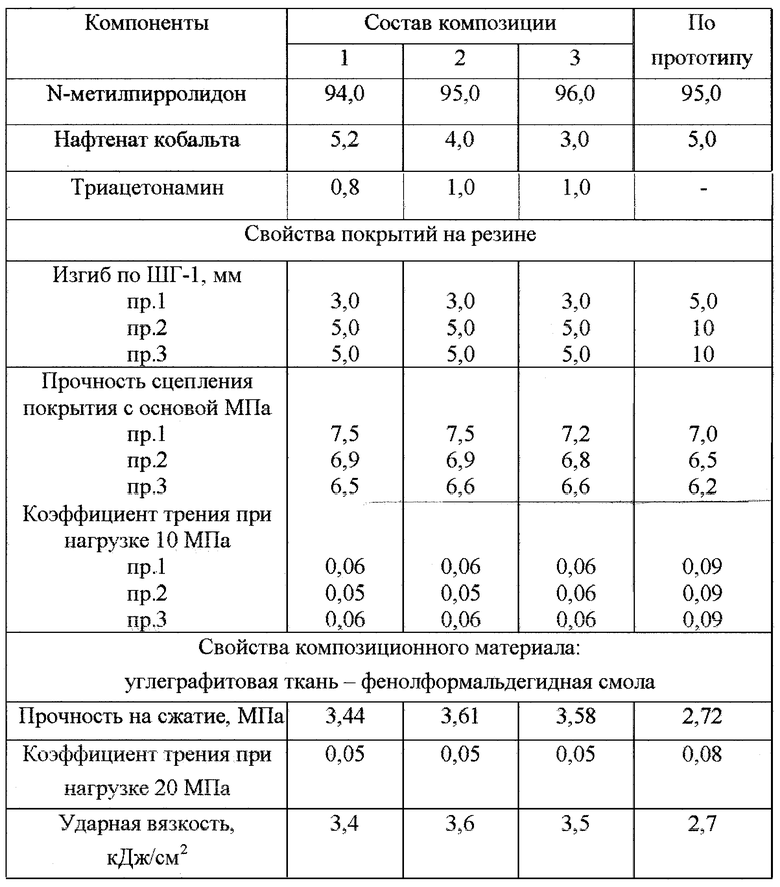

Состав готовят смешением компонентов в указанной последовательности, взятых согласно рецептуре. Как видно из примеров и таблицы, введение триацетонамина более 1 мас.% или менее 0,8 мас.% не способствует достижению поставленной цели. Введение менее 0,8 мас.% не улучшает эластичность и др. эксплуатационные свойства. Концентрация более 1 мас.% приводит к возрастанию скорости поликонденсации, что снижает когезионную прочность в объеме и образованию трещин как в покрытии, так и в композиционном материале.

Эффективность применения предлагаемого состава для обработки покрытий на поверхности РТИ перед термообработкой и углеграфитовых тканей перед пропиткой смолами хорошо иллюстрируется следующими примерами.

Пример 1. На образцы резины, предварительно медненные химическим способом, методом электроосаждения наносится композиционное полимерное покрытие из композиции состава /мас.%/:

Лак КЧ-0125 - 15,0

Аммиак - 2,1

Фторопластовая суспензия 4Д - 25,0

Фторопластовая суспензия 4МД - 10,0

Поливинилпирролидон - 1,0

Вода - До 100

Пример 2. На образцы резины, предварительно медненные химическим способом, методом электроосаждения наносится композиционное покрытие из композиции состава /мас.%/:

Грунтовка ВКФ-093 - 18,0

Аммиак - 2,4

Фторопластовая суспензия 4Д - 25,0

Фторопластовая суспензия 4МД - 10,0

Поливинилпирролидон - 1,0

Вода - До 100

Пример 3. На образцы резины, предварительно медненные химическим способом, методом электроосаждения наносится композиционное покрытие из композиции состава /мас.%/:

Уралкидная смола - 15,0

Аммиак - 2,4

Фторопластовая суспензия 4Д - 25,0

Фторопластовая суспензия 4МД - 10,0

Поливинилпирролидон - - 1,0

Вода - До 100

Осаждение во всех примерах осуществляется при 18-25oС, напряжении 120-140 В в течение 120 с, затем образцы промывают проточной и дистиллированной водой. После промывки образцы обрабатывают предлагаемым раствором состава / мас.%/:

Нафтенат кобальта - 3 - 5,2

Триацетонамин - 0,8 - 1

N-Метилпирролидон - 94 - 96

Обработку проводят при температуре 18-25oС в течение 1-5 мин. Обработанные образцы термообрабатывают при температуре 180oС в течение 40 мин.

Пример 4. Из углеграфитовой ткани вырезают листы размером 100•100 мм и обрабатывают предлагаемым составом, затем их сушат на воздухе. После сушки листы пропитывают фенолформальдегидной смолой, собирают в пакет и укладывают в пресс-форму и прессуют. Прессование проводят при 190-200oС, 7-10 МПа, в течение 40 мин.

Оценку эффективности применения предлагаемого состава определяют по следующим параметрам:

- для резины - прочность на изгиб по ШГ-1, прочность сцепления покрытия с основой, антифрикционные свойства;

- для композиционного материала - прочность на сжатие, ударная вязкость, антифрикционные свойства.

Результаты испытаний представлены в таблице.

Таким образом, предлагаемый состав позволяет повысить эластичность покрытий на резине и прочность на сжатие композиционного материала на основе углеграфитовой ткани и фенолформальдегидной смолы, снизить коэффициент трения, продлить срок службы изделий. Проведенный патентно-информационный поиск показал, что это решение обладает новизной.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ДЛЯ ПОЛУЧЕНИЯ МЕДНОПОЛИМЕРНЫХ ПОКРЫТИЙ | 2004 |

|

RU2263158C1 |

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ЭЛЕКТРООСАЖДЕНИЕМ НА ПРОКАТНЫЕ ВАЛКИ | 2005 |

|

RU2276175C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322464C1 |

| КОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2003 |

|

RU2241719C1 |

| РАСТВОР ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ ХИМИЧЕСКИМ ОСАЖДЕНИЕМ | 2005 |

|

RU2287612C1 |

| Композиция для нанесения покрытий электроосаждением | 1991 |

|

SU1825809A1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2012 |

|

RU2509176C1 |

| СОСТАВ ДЛЯ ТРАВЛЕНИЯ ПОВЕРХНОСТИ РЕЗИНЫ | 1990 |

|

RU2050398C1 |

| КОМПОЗИЦИЯ АНТИФРИКЦИОННОГО ТВЕРДОГО СМАЗОЧНОГО ПОКРЫТИЯ | 2012 |

|

RU2493241C1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ НИКЕЛЕВЫХ ПОКРЫТИЙ | 2003 |

|

RU2235803C1 |

Изобретение направлено на получение составов для улучшения эксплуатационных характеристик полимерных покрытий, материалов и композитов и может быть применено в машиностроении и химической промышленности. Состав для обработки поверхности композиционных полимерных покрытий резинотехнических изделий и углеграфитовой основы перед пропиткой фенолформальдегидной смолой содержит 3,0-5,2 мас. % нафтената кобальта, 0,8-1,0 мас.% триацетонамина и 94-96 мас. % N-метилпирролидона. Улучшаются эксплуатационные характеристики резинотехнических изделий с полимерным покрытием и повышается прочность композиционного материала на основе углеграфитовой ткани и фенолформальдегидной смолы. 1 табл.

Состав для обработки поверхности композиционных полимерных покрытий резинотехнических изделий и углеграфитовой основы перед пропиткой фенолформальдегидной смолой, содержащий N-метилпирролидон и нафтенат кобальта, отличающийся тем, что дополнительно содержит триацетонамин и компоненты взяты в соотношении, мас.%:

Нафтенат кобальта - 3-5,2

Триацетонамин - 0,8-1

N-Метилпирролидон - 94-96п

| Современные проблемы машиностроения | |||

| Материалы научно-технической конференции./Под ред | |||

| д.т.н | |||

| А.С.Шагиняна | |||

| - Гомель: ГПИ, 1998, т.1, с | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| SU 1177328 А, 07.09.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ РЕЗИНОТЕХНИЧЕСКОГО ИЗДЕЛИЯ | 1987 |

|

RU1656851C |

Авторы

Даты

2002-08-10—Публикация

1999-08-16—Подача