Изобретение относится к области получения и применения вибропоглощающих составов для покрытий, в частности для внутрикорпусных покрытий судовых помещений.

Известна [Авторское свидетельство СССР 1451150, МКИ4 C 09 D 3/74, опубл. 15.01.89] вибропоглощающая мастика, включающая (мас.%) 45,5÷50,0 водной поливинилацетатной дисперсии (ПВАД), пластифицированной дибутилфталатом (ДБФ), 14,0÷18,0 нефелинового антипирена (НА) и 36,0÷40,0 наполнителя с чешуйчатой формой частиц - кристаллического графита (КГ).

Покрытия из мастики обладают комплексом ценных эксплуатационных характеристик: высокими, стабильными во времени (за три года коэффициент механических потерь снижается не более чем на 8÷12%) виброакустическими параметрами, хорошими адгезионными свойствами, пониженной горючестью (индекс распространения пламени составляет 9,2).

Недостатком известной мастики является нестабильность технологических свойств самой мастики: уже через 3÷5 суток с момента изготовления мастика начинает заметно терять свою подвижность, а через один месяц хранения значение этого показателя падает приблизительно в три раза. Негативными последствиями загустевания мастики являются:

- сложность выгрузки мастики из емкостей хранения (бидонов, бочек), так как загустевшую мастику невозможно растаривать механически и ее приходится буквально выковыривать из тары вручную;

- сложность процесса подготовки мастики после хранения к использованию, так как выгруженную крошку мастики практически не удается превратить в однородную пасту, какой является свежеприготовленная мастика;

- неоднородная мастика плохо наносится на демпфируемые поверхности;

- более низкие (на 25÷30%) виброакустические показатели демпфирующих покрытий из мастики, хранившейся в течение одного месяца, чем у покрытий, сформированных из свежеприготовленного материала.

Описанную вибропоглощающую мастику получают путем последовательного введения при комнатной температуре и при непрерывном перемешивании в ПВАД пластификатора - ДБФ, НА и наполнителя с чешуйчатой формой частиц - КГ при указанном выше соотношении смешиваемых компонентов [Авторское свидетельство СССР 1451150].

Однако указанный способ не обеспечивает получение мастики со стабильными во времени технологическими свойствами.

Известна также [Патент РФ 2035482, МКИ6 C 09 D 131/04, опубл. 20.05.95] вибропоглощающая мастика, включающая (мас.%) 39,4÷56,0 водной пластифицированной ПВАД, (сухой остаток 40÷60 мас.%), 11,8÷19,0 НА, 26,0÷42,0 КГ, 2,2÷8,0 мела (М) и 0,5÷4,6 алкилбензилпиридинийхлорида (АБПХ). В качестве пластификатора мастика содержит ДБФ или триацетат глицерина (ТАГ).

Получаемая мастика обладает стабильностью технологических свойств на протяжении одного месяца, а сформированные из нее в течение указанного периода времени демпфирующие покрытия характеризуются комплексом высоких значений виброакустических, адгезионных и противопожарных показателей.

Однако увеличение срока хранения вибропоглощающей мастики указанного состава, свыше одного месяца сопровождается снижением подвижности мастики, ее загустеванием и связанными с этим описанными выше негативными последствиями (сложность растаривания мастики из емкостей хранения, необходимость длительного и энергоемкого перемешивания мастики после хранения для подготовки к использованию, снижение виброакустических показателей демпфирующих покрытий на 25÷30%).

Указанную мастику получают путем последовательного добавления при комнатной температуре и при непрерывном перемешивании в ПВАД пластификатора (ДБФ или ТАГ), НА, наполнителя с чешуйчатой формой частиц - КГ, М и АБПХ при указанном выше соотношении смешиваемых компонентов [Патент РФ 2035482].

Недостатком описанного способа является низкая стабильность во времени технологических свойств получаемой мастики.

Наиболее близкой к заявляемой вибропоглощающей мастике по совокупности существенных признаков является вибропоглощающая мастика, описанная в патенте РФ 2044016 (МПК6 C 09 D 131/04, опубл. 20.09.95). Вибропоглощающая мастика содержит, мас.%: 35,3÷66,7 ПВАД (сухой остаток 50÷60 мас.%), 3,30÷8,35 пластификатора (ДБФ или ТАГ), 6,7÷18,6 НА, 8,6÷29,4 наполнителя с чешуйчатой формой частиц - вермикулита (ВМ), 2,0÷14,5 М, 0,5÷4,9 АБПХ.

Полученная мастика обладает стабильностью технологических свойств на протяжении трех-пяти месяцев, а сформированные из нее в течение указанного периода времени демпфирующие покрытия характеризуются комплексом высоких значений виброакустических, адгезионных и противопожарных показателей.

Однако увеличение срока хранения вибропоглощающей мастики указанного состава свыше трех-пяти месяцев сопровождается существенным снижением ее подвижности, загустеванием и связанными с этим описанными выше негативными последствиями - сложностью растаривания мастики из емкостей хранения, необходимость длительного и энергоемкого перемешивания мастики после хранения для подготовки к использованию, снижением на 25÷30% виброакустических показателей демпфирующих покрытий. Согласно требованиям потребителей вибропоглощающей мастики гарантированный срок ее хранения должен быть не менее двенадцати месяцев и поэтому задача дальнейшего повышения стабильности ее технологических свойств остается одной из актуальнейших.

Мастику по прототипу получают путем введения в ПВАД при перемешивании АБПХ, пластификации ПВАД пластификатором - ДБФ или ТАГ и последующего введения в нее при непрерывном перемешивании последовательно НА, М и наполнителя с чешуйчатой формой частиц - ВМ при указанном выше соотношении смешиваемых компонентов [Патент РФ 2044016].

Однако описанный способ не обеспечивает получение мастики, сохраняющей стабильными свои технологические свойства в течение 12 месяцев.

Технический результат, достижение которого обеспечивает заявляемая вибропоглощающая мастика, заключается в повышении стабильности технологических свойств вибропоглощающей мастики во времени.

Указанный технический результат достигается за счет того, что вибропоглощающая мастика, включающая водную дисперсию полимера на основе винилацетата (с сухим остатком 40÷60 мас.%), пластификатор, НА, М и наполнитель с чешуйчатой формой частиц, дополнительно содержит тетраметилтиурамдисульфид (ТМТ), при следующем соотношении компонентов (мас.%):

Водная дисперсия полимера на основе винилацетата (с сухим остатком 40÷60 мас.%) - 37,3÷56,5

Пластификатор - 0,5÷6,5

Мел - 2,9÷9,9

Нефелиновый антипирен - 14,0÷18,0

Наполнитель с чешуйчатой формой частиц - 20,0÷30,0

Тетраметилтиурамдисульфид - 0,1÷0,5

В качестве водной дисперсии полимера на основе винилацетата вибропоглощающая мастика может содержать водную дисперсию гомополимера винилацетата (ПВАД), или водную дисперсию сополимера винилацетата с этиленом (СВЭД), или водную дисперсию сополимера винилацетата с дибутилмалеинатом (ПВАМД), или водную дисперсию сополимера винилацетата с бутилакрилатом (СВАБАД).

В качестве пластификатора вибропоглощающая мастика может содержать ДБФ, ТАГ или смесь диоксановых спиртов и их высококипящих эфиров (пластификатор ЭДОС).

В качестве наполнителя с чешуйчатой формой частиц вибропоглощающая мастика может содержать ВМ или КГ.

Вибропоглощающая мастика может дополнительно содержать регулятор вязкости - воду в количестве 5÷30% от массы мастики, регулятор плотности - полые стеклянные микросферы в количестве 1÷5% от массы мастики, и вещество, улучшающее способность мастики к напылению, например, поверхностно-активное вещество анионогенного или смешанного типа в количестве 0,05÷0,1% от массы мастики.

Технический результат, достижение которого обеспечивает заявляемый способ получения вибропоглощающей мастики, заключается в повышении стабильности технологических свойств вибропоглощающей мастики во времени.

Указанный технический результат достигается за счет того, что в способе получения вибропоглощающей мастики, включающем пластификацию водной дисперсии полимера на основе винилацетата пластификатором и последующее введение в нее при непрерывном перемешивании НА, М и наполнителя с чешуйчатой формой частиц, после завершения пластификации водной дисперсии полимера на основе винилацетата в нее вводят последовательно М, НА и дополнительно ТМТ, проводят гомогенизацию полученной композиции в течение не менее 30 минут, после чего вводят наполнитель с чешуйчатой формой частиц и продолжают смешение компонентов до получения гомогенной массы при соотношении смешиваемых компонентов как указано выше.

Вспомогательные компоненты, такие как вода (регулятор вязкости) в количестве 5÷30% от массы мастики, микросферы (регулятор плотности) в количестве 1÷5% от массы мастики, поверхностно-активное вещество (регулятор способности мастики к напылению) в количестве 0,05÷0,1% от массы мастики, вводятся в мастику после окончания загрузки и смешения всех компонентов мастики, гомогенизацию полученной массы проводят в течение 15÷30 минут при комнатной температуре.

Известно [Химическая энциклопедия, изд. "Советская энциклопедия", М., 1988 г. , т. 1, стр. 162] применение тетраметилтиурамдисульфида в качестве сшивающего агента или ускорителя серной вулканизации каучуков, а также в качестве фунгицида. Однако при введении в вибропоглощающую мастику ТМТ не только не снижает подвижность мастики (т.е. сшивка не происходит), но наоборот повышает стабильность ее технологических свойств во времени - мастика не теряет подвижности в течение 1 года хранения. Прогнозировать возможность влияния ТМТ на повышение стабильности технологических свойств вибропоглощающих мастик на основании известных ранее свойств ТМТ не представлялось возможным.

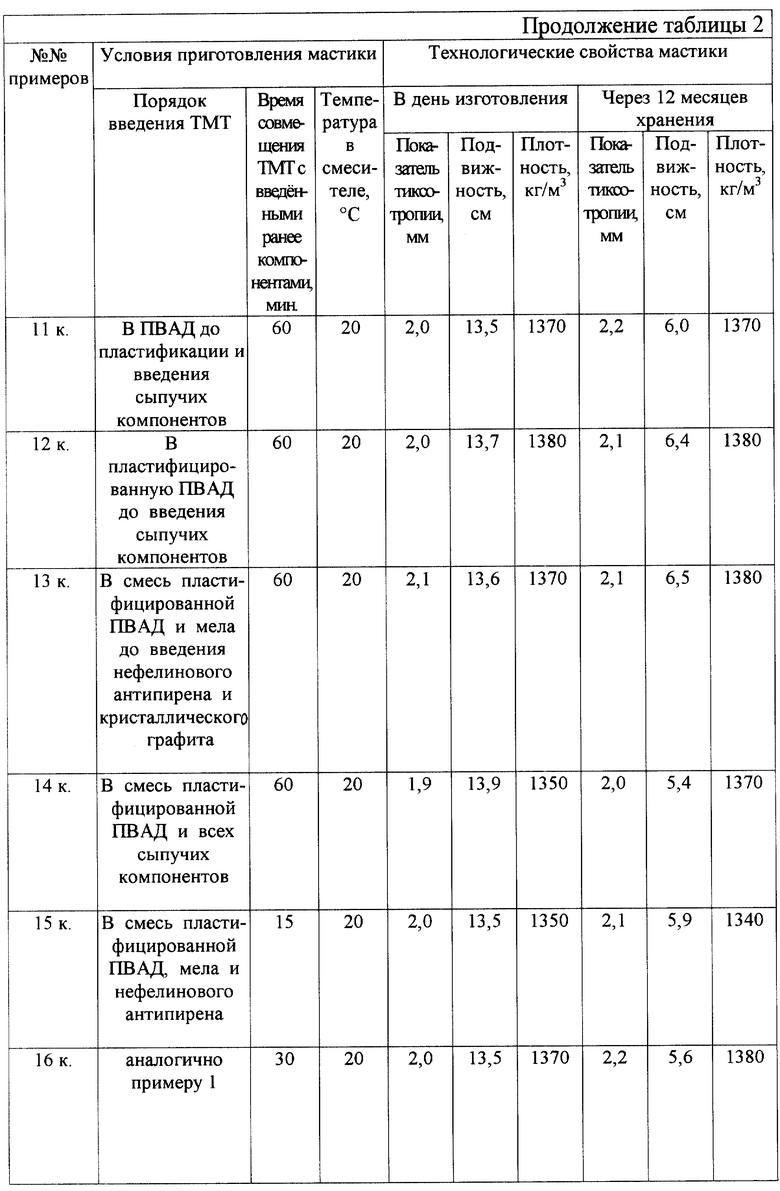

В соответствии с заявляемым способом для достижения наилучших показателей стабильности технологических свойств мастики ТМТ вводят после пластификации водной дисперсии полимера на основе винилацетата и смешения ее с М и НА. Введение ТМТ в дисперсию до ее пластификации, или в пластифицированную дисперсию полимера на основе винилацетата до введения М и НА, или до введения НА, или в смесь пластифицированной дисперсии полимера на основе винилацетата со всеми сыпучими компонентами не позволяет сохранить технологические свойства мастики во времени (подвижность ее после хранения в течение 1 года падает приблизительно в 2÷3 раза (см. наши контрольные примеры 11-14).

Снижение времени совмещения смеси (пластифицированная дисперсия полимера на основе винилацетата + М +НА) с ТМТ менее 30 минут, например, в течение 15 минут, приводит к заметному ухудшению технологической стабильности вибропоглощающей мастики (см. наш контрольный пример 15).

Введение ТМТ в количестве менее 0,1 мас.%, например, в количестве 0,05 мас. %, не приводит к повышению стабильности технологических свойств вибропоглощающей мастики (см. наш контрольный пример 16), а введение ТМТ в количестве более 0,5, например в количестве 0,65 мас.%, нецелесообразно, поскольку технологические свойства мастики более не улучшаются, а виброакустические характеристики (коэффициент механических потерь и динамический модуль упругости) начинают резко снижаться (см. наш контрольный пример 17).

Для получения заявляемой мастики и осуществления заявляемого способа используют промышленные и опытно-промышленные марки водных дисперсий полимера на основе винилацетата - грубодисперсные ПВАД, например, Д50 (сухой остаток 50÷51 мас.%), Д60 (сухой остаток 60 мас.%), Д40 (сухой остаток 40 мас.%) по ГОСТу 18992-80; Д50 (сухой остаток 50÷51 мас.%) по ТУ 6-05-041-963-88; ПВАД, получаемая диспергированием в воде редиспергируемого порошка поливинилацетата (РППВА) по ТУ 6-05-041-811-84; дисперсия сополимера винилацетата с этиленом (СВЭД) по ТУ 2241-042-00203521-98; дисперсия сополимера винилацетата с дибутилмалеинатом (ПВАМД) по ТУ 2241-039-00203521-98; дисперсия сополимера винилацетата с бутилакрилатом (СВАБАД). КГ используют в соответствии с ГОСТ 5279-74; НА - в соответствии с ТУ 6-08-340-76, ВМ - в соответствии с ТУ 21-0281916-1-88 и ГОСТ 12865-87; М - в соответствии с ГОСТ 12085-73; ТМТ - в соответствии с ГОСТ 740-76; ДБФ - в соответствии с ГОСТ 8728-77; ТАГ - в соответствии с ТУ 6-05-05-317-85; пластификатор ЭДОС - в соответствии с ТУ 2493-003-13004749-93.

В качестве регулятора плотности мастики и покрытия используют, например, микросферы стеклянные полые аппретированные марки "МС-А9" по ТУ 6-48-108-94, а в качестве вещества, улучшающего способность мастики к напылению используют поверхностно-активные вещества, например, анионогенное поверхностно-активное вещество волгонат по ОСТ 6-01-35-79 или поверхностно-активное вещество смешанного типа "эмульгатор С-10".

Получаемые вибропоглощающие мастики в зависимости от вязкости могут быть нанесены на демпфируемые поверхности методами шпателирования (при подвижности мастики 8÷10 см) или напыления (при подвижности мастики 12,5÷15 см).

Предлагаемые изобретения иллюстрируются нижеследующими примерами, но не ограничены ими.

Пример 1.

Вибропоглощающую мастику готовили в промышленном вертикальном смесителе марки MVA-3000 емкостью 3 м3, используя комбинированный (совмещение вертикального и горизонтального) режим перемешивания со скоростями 36 и 72 об/мин. Температуру реакционной массы поддерживали путем подачи теплоносителя (горячая или холодная вода) в рубашку смесителя. На первой стадии в аппарат загружали 373 кг ПВАД марки Д50 и 43 кг ДБФ и в течение 30 минут проводили совмещение этих компонентов. На второй стадии в пластифицированную дисперсию с помощью шнекового питателя, обеспечивающего равномерное, с заданной скоростью поступление порошкообразных ингредиентов, загружали 99 кг М, 180 кг НА, 5 кг ТМТ и в течение 30 минут проводили при 20oС гомогенизацию композиции. На третьей стадии в смеситель загружали 300 кг КГ, 50 кг воды и в течение 30 минут проводили окончательное совмещение компонентов до получения однородной, не содержащей комков массы. Готовую вибропоглощающую мастику выгружали в широкогорлые полиэтиленовые бочки емкостью 60 л. Одну из бочек поставили на хранение в течение 12 месяцев (температура 20±15oС, давление 760±30 Торр, относительная влажность 70±10%).

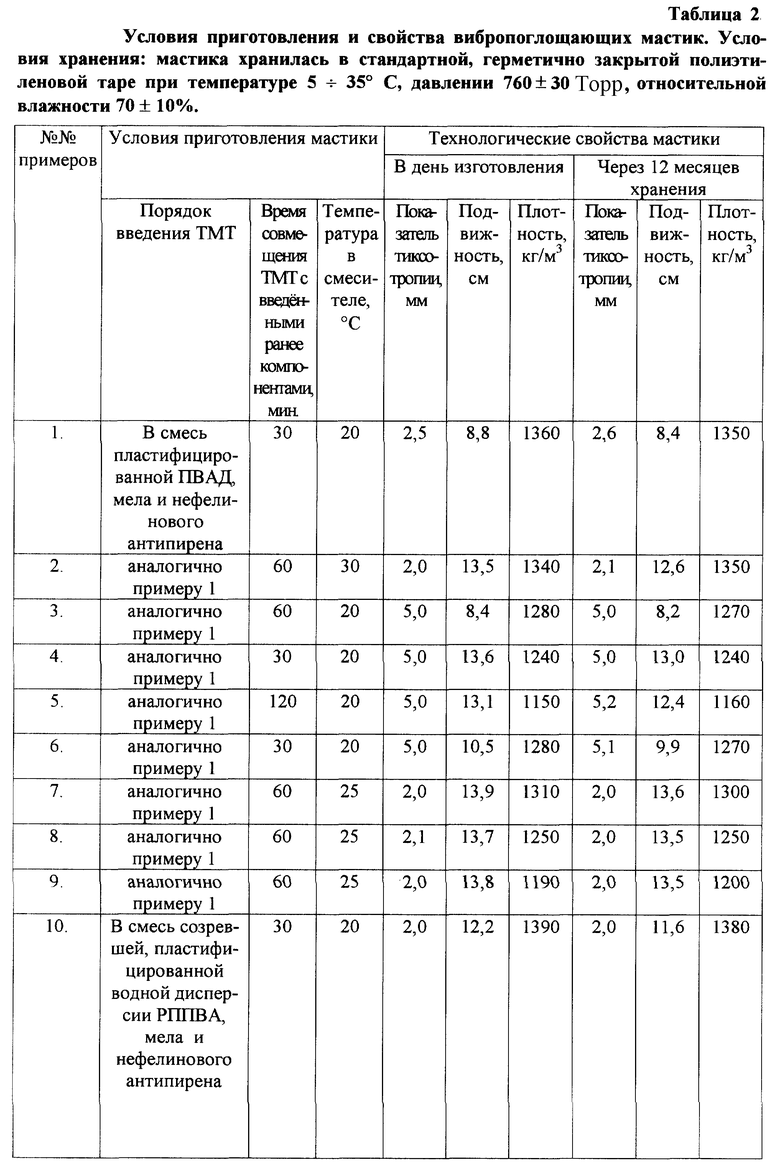

Полученную мастику, свежеприготовленную и после хранения в течение 12 месяцев, анализировали, определяя ее технологические свойства, а также свойства полученных из нее демпфирующих покрытий.

Демпфирующие покрытия формировали путем нанесения мастики на демпфируемые поверхности методом шпателирования. Покрытие высушивали при 20oС в течение одних суток.

Испытания проводили в соответствии со следующими методиками:

1. Технологические свойства мастики:

- определение подвижности мастики по ГОСТу 5802-86;

- определение показателя тиксотропии по ТТП 743.4152-027-88;

- определение плотности мастики по ТУ 2243-038-00203521-97.

2. Свойства демпфирующих покрытий:

- определение температурно-частотных характеристик коэффициента механических потерь энергии изгибных колебаний пластин, демпфированных покрытием, - по методическим указаниям 74-0109-25-80. Размер пластин - 750•500•(4-6) мм или 300•150•(1,5-2) мм. Материал пластин - сталь. Способ нанесения покрытия: по типовым технологическим схемам и инструкциям;

- определение адгезионной прочности покрытия к стали на сдвиг по ГОСТу 14759-69;

- определение плотности покрытия по ТУ 2243-038-00203521-97;

- определение горючести материала демпфирующего покрытия по ГОСТу 12.1.044-84;

- определение коэффициента теплопроводности покрытия по ГОСТу 23630.2-79.

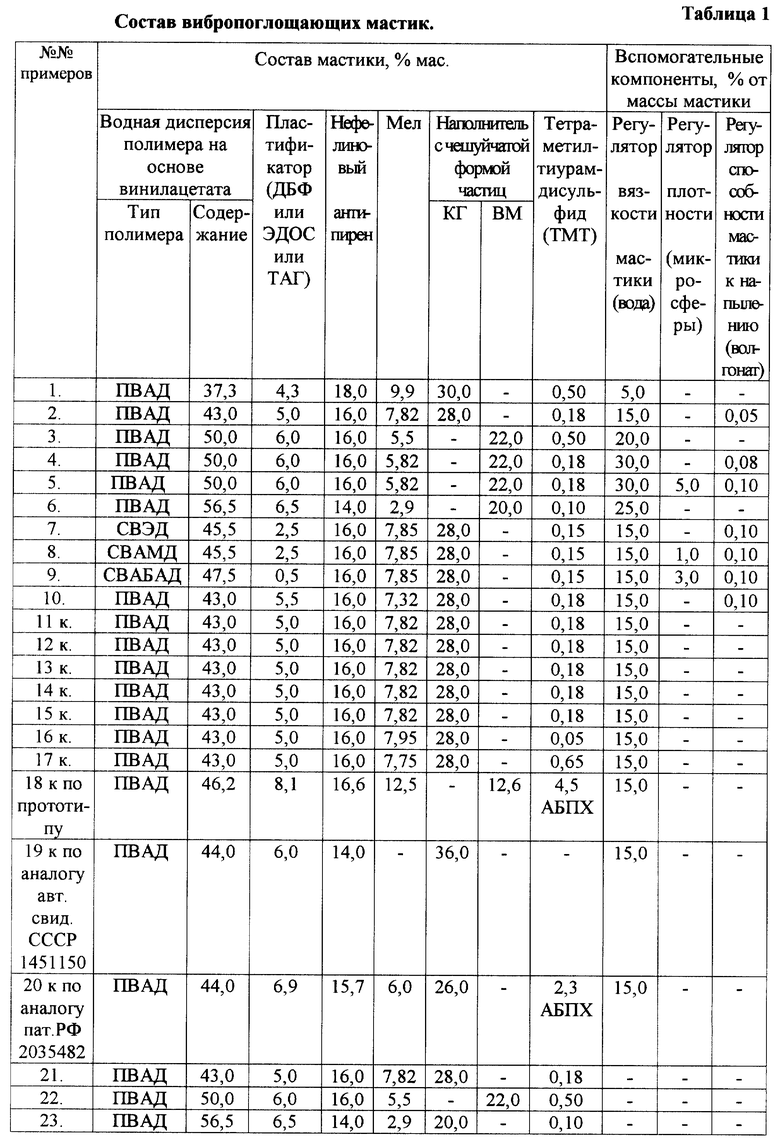

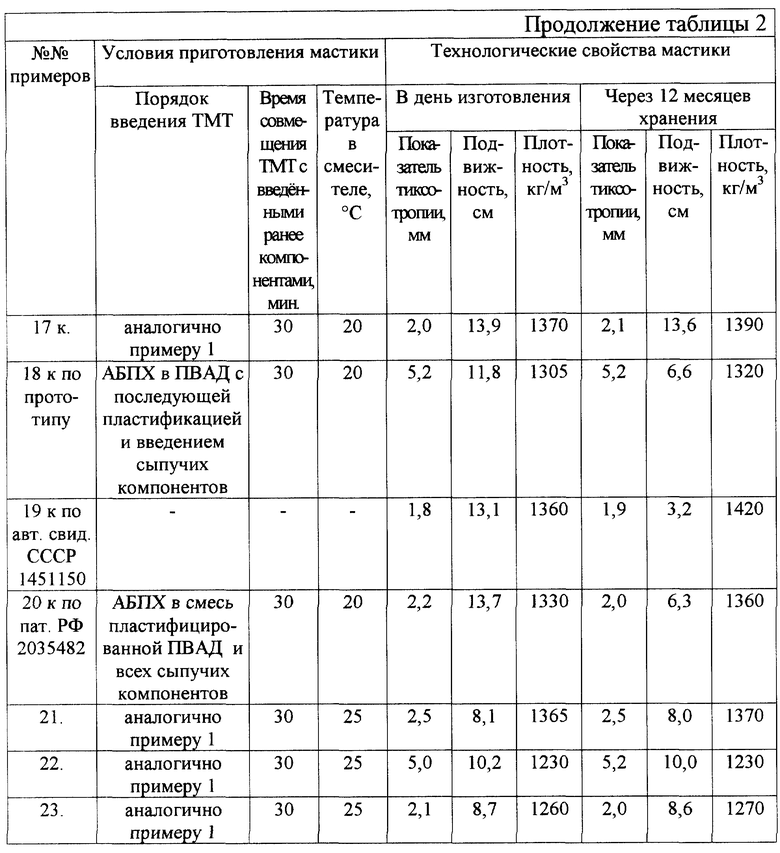

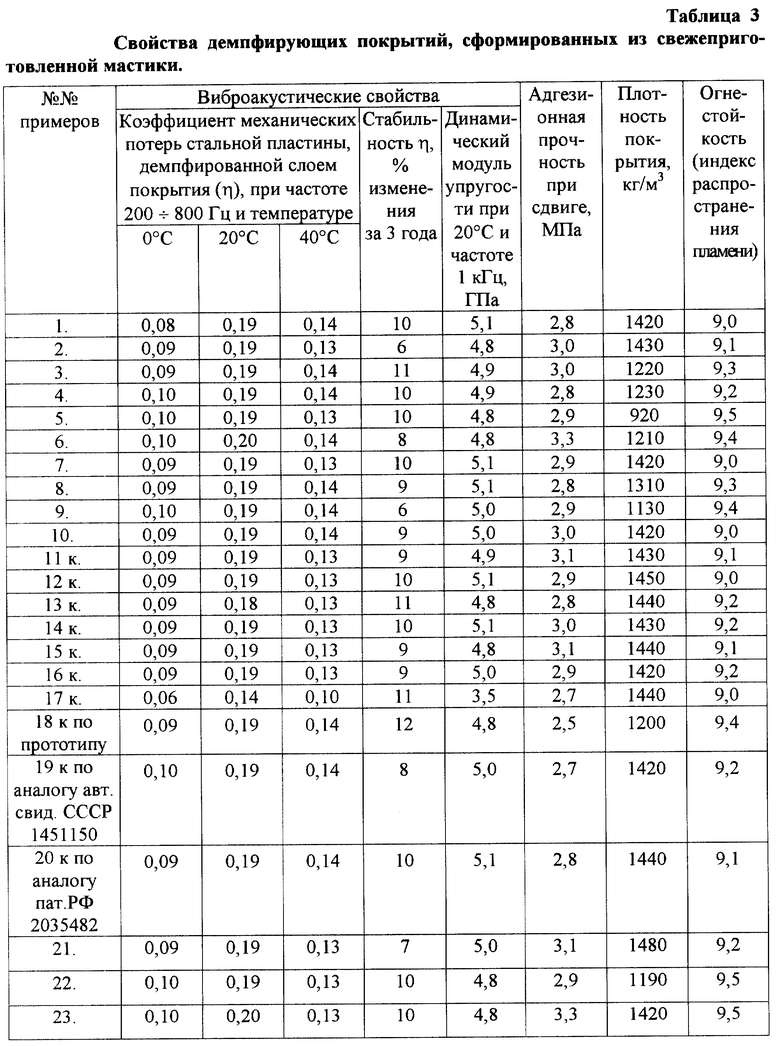

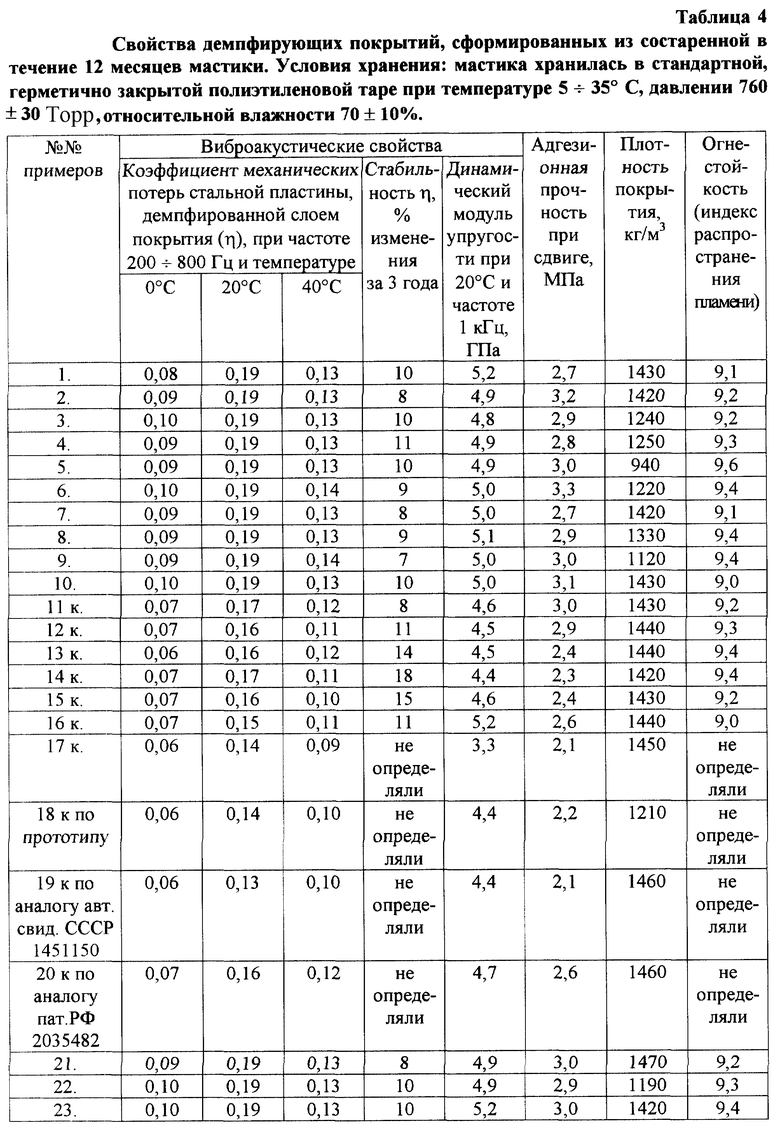

Состав, условия приготовления, свойства мастики и сформированного из нее демпфирующего покрытия по примеру 1 и всем последующим примерам представлены в таблицах 1-4.

Примеры 2-6.

Вибропоглощающие мастики готовили и испытывали как в примере 1, но варьируя время и температуру совмещения ТМТ со смесью (ПВАД + М + НА), а также соотношение компонентов в мастике в заявляемых пределах.

Кроме основных компонентов в мастику добавляли вспомогательные компоненты:

- регулятор вязкости (вода) в количестве, обеспечивающем заданный уровень подвижности мастики, который в свою очередь определяет способ нанесения материала на демпфируемую поверхность (напыление или шпателирование) - добавлялся в мастики по примерам 2-6;

- регулятор плотности мастики и покрытия (микросферы стеклянные полые аппретированные марки "МС-А9" по ТУ 6-48-108-94) в количестве, обеспечивающем заданный уровень плотности, добавлялись в мастику по примеру 5;

- вещество, улучшающее способность мастики к напылению (волгонат по ОСТ 6-01-35-79) - добавлялось в партии мастики, предназначенные для напыления по примерам 2, 4, 5.

В настоящих примерах и далее из мастик, имеющих подвижность 8÷10 см, покрытия получали методом шпателирования, а из мастик, имеющих подвижность 12,5÷15 см, покрытия получали методом напыления.

Примеры 7-9.

Вибропоглощающие мастики готовили и испытывали как в примере 1, но в качестве водной дисперсии полимера на основе винилацетата использовали 455 кг водной дисперсии сополимера винилацетата с 8-10 мас.% этилена - СВЭД (пример 7), или 455 кг водной дисперсии сополимера винилацетата с 35 мас.% дибутилмалеината - ПВАМД (пример 8), или 475 кг водной дисперсии сополимера винилацетата с 50 мас.% бутилакрилата - СВАБАД (пример 9), причем в первом случае в качестве пластификатора использовали 25 кг триацетата глицерина (пример 7), во втором - 25 кг смеси диоксановых спиртов и их высококипящих эфиров - пластификатор ЭДОС (пример 8), а в третьем - 5 кг ДБФ (пример 9).

Пример 10.

Вибропоглощающую мастику готовили и испытывали, как в примере 1, но вместо готовой ПВАД использовали ПВАД, полученную диспергированием в воде РППВА. Для этого в аппарат емкостью 1 м3, снабженный перемешивающим устройством и рубашкой, заливали 215 л воды, а затем при включенной мешалке в течение 20 минут засыпали 215 кг РППВА. Температура в аппарате поддерживалась на уровне 35±2oС. После окончания загрузки полимерного порошка мешалку выключали и в течение 72 часов осуществляли созревание дисперсии, включая мешалку на 15 минут через каждые 6 часов. Далее полученную дисперсию РППВА переносили в смеситель и изготавливали вибропоглощающую мастику по методике, описанной в примере 1.

Примеры 11-14 (контрольные).

Вибропоглощающие мастики готовили по примеру 1, но изменяя порядок введения ТМТ в композицию.

Пример 15 (контрольный).

Вибропоглощающую мастику готовили по примеру 1, но ТМТ с ранее введенными компонентами совмещали в течение 15 минут.

Примеры 16-17 (контрольные).

Вибропоглощающие мастики готовили по примеру 1, но ТМТ вводили в количестве 0,05 мас.% (пример 16 к) и 0,65 мас.% (пример 17 к).

Примеры 18-20 (контрольные по прототипу и аналогам).

Вибропоглощающие мастики готовили аналогично примеру 1, но используя АБПХ вместо ТМТ и вводя АБПХ в ПВАД перед пластификацией (пример 18 к по прототипу - патент РФ 2044016), или вводя АБПХ в смесь пластифицированной ПВАД и всех сыпучих компонентов (пример 20 к по аналогу - пат. РФ 2035482); в примере 19 к по аналогу - авт. свид. СССР 1451150 не вводят ни ТМТ, ни АБПХ, а также не вводят М.

Примеры 21-23.

Вибропоглощающие мастики готовили и испытывали, как в примере 1, но использовали в качестве ПВАД дисперсию марки Д40 (примеры 21 и 22) и Д50 (пример 23) и регулятор вязкости - воду дополнительно не вводили.

Грибостойкость всех мастик по примерам 1-20 составляет 4-5 баллов по методу Б в соответствии с ГОСТом 13410-67.

Как видно из приведенных в таблицах 1-4 данных, заявляемая вибропоглощающая мастика, полученная по заявляемому способу, имеет стабильные технологические свойства в течение 12 месяцев, в то время как известные мастики после 12 месяцев хранения становятся мало пригодными для использования: их подвижность падает в 2÷3 раза. Виброакустические характеристики демпфирующих покрытий, сформированных из заявляемой вибропоглощающей мастики, которая хранилась 12 месяцев, практически не изменяются по сравнению с аналогичными покрытиями из свежеприготовленной мастики, в то время как известные мастики после хранения в течение 12 месяцев образуют демпфирующие покрытия с виброакустическими характеристиками ниже на 25÷30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 2007 |

|

RU2375398C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИБРОПОГЛОЩАЮЩЕЙ МАСТИКИ | 1991 |

|

RU2044016C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 1991 |

|

RU2035482C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 1991 |

|

RU2044017C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 1991 |

|

RU2044018C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 2012 |

|

RU2522345C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИБРОПОГЛОЩАЮЩЕЙ МАСТИКИ НА ОСНОВЕ ПОЛИВИНИЛАЦЕТАТА | 1991 |

|

RU2039779C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 2009 |

|

RU2405016C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 2009 |

|

RU2408637C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 1992 |

|

RU2043377C1 |

Изобретение относится к области получения и применения вибропоглощающих составов для покрытий, в частности для внутрикорпусных покрытий судовых помещений. Мастика включает водную дисперсию полимера на основе винилацетата (с сухим остатком 40-60 мас.%), пластификатор, нефелиновый антипирен, мел, наполнитель с чешуйчатой формой частиц (кристаллический графит или вермикулит) и дополнительно тетраметилтиурамдисульфид. За счет введения в вибропоглощающую мастику тетраметилтиурамдисульфида повышается стабильность технологических свойств мастики во времени (в течение 12 месяцев сохраняются технологические свойств). Способ получения вибропоглощающей мастики включает пластификацию водной дисперсии полимера на основе винилацетата пластификатором и последующее введение в нее при непрерывном перемешивании последовательно мела, нефелинового антипирена и тетраметилтиурамдисульфида, после чего проводят гомогенизацию полученной композиции в течение не менее 30 мин, а затем вводят наполнитель с чешуйчатой формой частиц и продолжают смешение компонентов до получения гомогенной массы при соотношении смешиваемых компонентов как указано выше. 2 с. и 8 з.п. ф-лы, 4 табл.

Водная дисперсия полимера на основе винилацетата (сухой остаток 40-60 мас.%) - 37,3-56,5

Пластификатор - 0,5-6,5

Мел - 2,9-9,9

Нефелиновый антипирен - 14,0-18,0

Наполнитель с чешуйчатой формой частиц - 20,0-30,

Тетраметилтиурамдисульфид - 0,1-0,5

2. Вибропоглощающая мастика по п.1, отличающаяся тем, что в качестве водной дисперсии полимера на основе винилацетата она содержит водную дисперсию гомополимера винилацетата, или водную дисперсию сополимера винилацетата с этиленом, или водную дисперсию сополимера винилацетата с дибутилмалеинатом, или водную дисперсию сополимера винилацетата с бутилакрилатом.

| СПОСОБ ПОЛУЧЕНИЯ ВИБРОПОГЛОЩАЮЩЕЙ МАСТИКИ | 1991 |

|

RU2044016C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 1991 |

|

RU2035482C1 |

| Вибропоглощающая мастика | 1987 |

|

SU1451150A1 |

Авторы

Даты

2002-08-10—Публикация

2000-09-18—Подача