Изобретение относится к области получения и применения вибропоглощающих составов для покрытий, в частности для внутрикорпусных покрытий судовых помещений.

Известен способ получения вибропоглощающей мастики на основе поливинилацетатной дисперсии (ПВАД) путем смешения ее с эпоксидной алифатической смолой и отвердителем в соотношении ПВАД эпоксидная смола, равном 2:1 [1]

Полученная мастика имеет сравнительно высокий коэффициент внутренних механических потерь.

Однако демпфирующие свойства жестких покрытий из этой мастики низкие, так как динамический модуль упругости этих покрытий составляет не более 0,03 ГПа.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения вибропоглощающей мастики, включающий смешение ПВАД, пластифицированной дибутилфталатом, с 14,0-18,0 мас. нефелинового антипирена и 36,0-40,0 мас. наполнителя кристаллического графита [2]

Покрытия из этой мастики обладают высокими виброакустическими демпфирующими характеристиками, высоким динамическим модулем упругости, пониженной горючестью и высокими адгезионными свойствами.

Однако стабильность важнейших технологических свойств мастики недостаточна высока. Уже через 3-5 сут с момента изготовления мастика начинает заметно терять подвижность, а через месяц хранения этот показатель снижается втрое. Вследствие загустевания мастики ее трудно расфасовывать. Крошку густой мастики невозможно превратить в гомогенную массу даже при длительном перемешивании с добавлением воды. Неоднородная мастика плохо наносится шпателем, а распылением ее невозможно наносить из-за забивки распыляющего устройства комками. Виброакустические показатели демпфирующих покрытий из загустевшей мастики на 25-30% ниже, чем у покрытий из свежеприготовленной мастики.

В реальных условиях машиностроительных заводов трудно обеспечить немедленное полное использование свежеприготовленной мастики. В силу этого задача повышения стабильности технологических свойств мастики становится весьма актуальной.

Задачей изобретения является повышение стабильности технологических свойств вибропоглощающей мастики во времени.

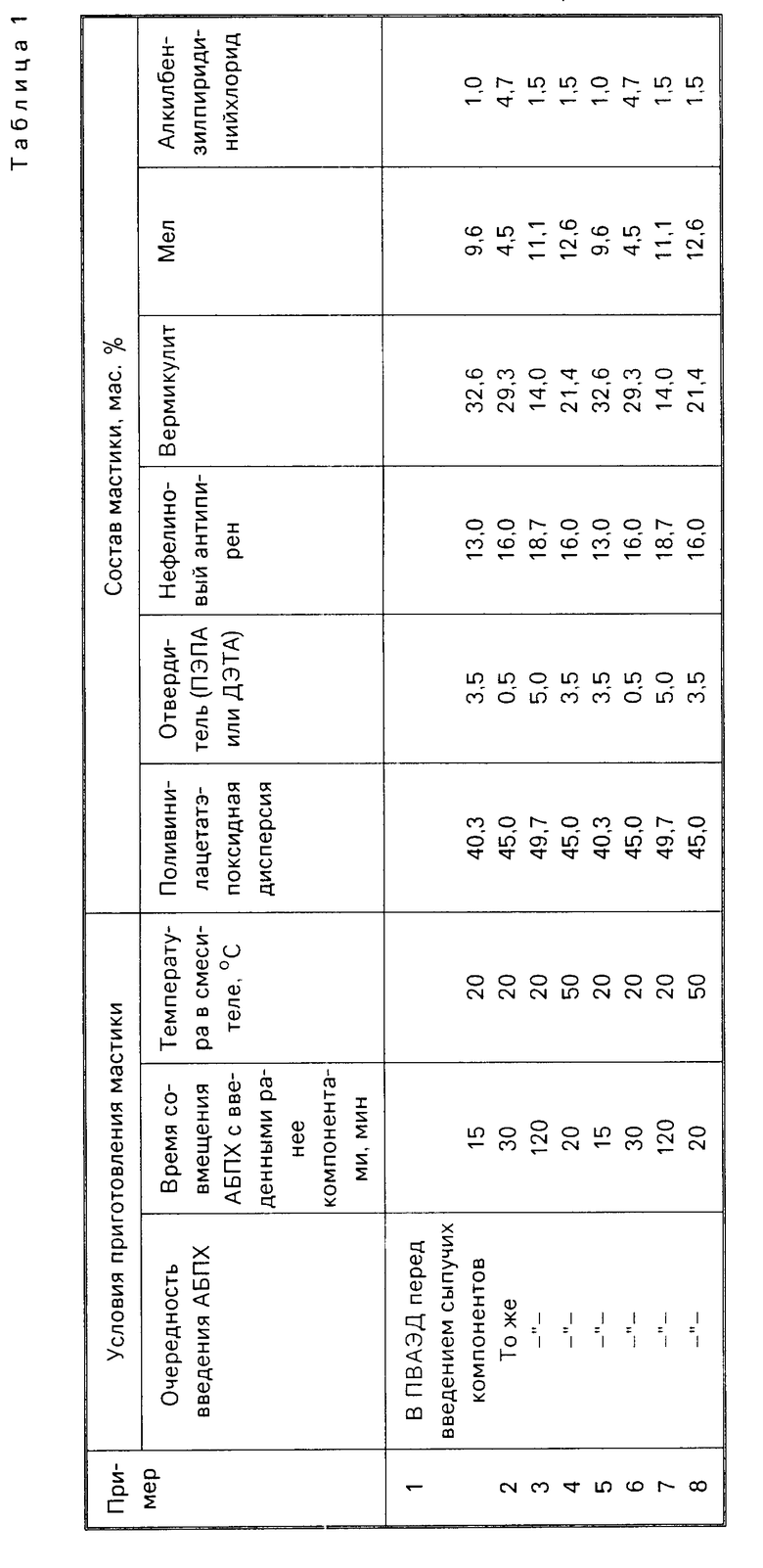

Указанная задача достигается тем, что в способе получения вибропоглощающей мастики на основе водной дисперсии, содержащей ПВА, путем последовательного смешения водной дисперсии с нефелиновым антипиреном и наполнителем, в качестве водной дисперсии, содержащей ПВА, используют поливинилацетатэпоксидную дисперсию, которую предварительно модифицируют алкилбензилпиридинийхлоридом (АБПХ), в качестве наполнителя вермикулит и мел, а после смешения модифицированной ПВА эпоксидной дисперсии с антипиреном и наполнителем вводят при перемешивании отвердитель для эпоксидной смолы, при этом компоненты используют в следующем соотношении, мас.

ПВА эпоксидная

водная дисперсия (51-57%-ная) 40,3-49,7 Нефелиновый антипи- рен 13,0-18,7 Вермикулит 14,0-32,6 Мел 4,5-12,6

Алкилбензилпиридиний- хлорид 1,0-4,7 Отвердитель 0,5-5,0

Структурную формулу АБПХ можно представить следующим образом: CH

CH

CH

CH N

N Cl

Cl где n 2-5.

где n 2-5.

Он выпускается в соответствии с ТУ 6-01-1026-75.

Для реализации заявляемого способа использовались промышленные продукты:

поливинилацетатэпоксидная дисперсия (ПВАЭД) по ТУ 6-05-05-39-80 концентрацией 51-57 мас.

нефелиновый антипирен (НА) по ТУ 6-08-340-76;

вермикулит (ВМ) по ГОСТ 12865-67;

мел (М) по ГОСТ 12085-73;

отвердители полиэтиленполиамин (ПЭПА) по ТУ 6-02-594-80 или диэтилентриамин (ДЭТА) по ТУ 6-02-914-86.

П р и м е р 1. Вибропоглощающую мастику готовят в стеклянном стакане емкостью 2 л, используя для перемешивания лабораторную мешалку со скоростью вращения 100 об./мин, а для термостатирования водяную баню. На первой стадии наливают в стакан 403 г ПВАЭД марки 1-2-30 (содержит 57 мас. сухого остатка, 20 мас. эпоксидной смолы УП-610), в которую при перемешивании добавляют 10 г АБПХ и совмещают эти компоненты в течение 15 мин при температуре 20оС. На второй стадии в модифицированную описанным выше способом дисперсию последовательно вводят при перемешивании 130 г НА, 326 г ВМ в виде фракции с размером зерна 0,8-2,0 мм и насыпной массой 160 кг/м3 и 96 г М. Наполнители загружаются небольшими порциями, чтобы избежать их комкования. Гомогенизацию композиции проводят в течение 3 ч после окончания дозировки последнего компонента. После получения гомогенной массы мастику делят на две примерно равные по объему части. Одну помещают в полиэтиленовую банку, герметично закупоривают крышкой и оставляют на хранение, (температура 18 ± 7оС, давление 760± 30 Торр, относительная влажность 70 ± 10%). Вторую порцию мастики непосредственно в день изготовления используют для определения ее свойств и получения демпфирующих покрытий. При этом не более чем за 2 ч до употребления в мастику вводят отвердитель 35 г ПЭПА и тщательно перемешивают композицию. На демпфируемые изделия мастику наносят шпателированием или с помощью напыления (в последнем случае для снижения вязкости композиции в нее можно добавлять до 300 г воды). Время сушки мастики до технологической готовности при 20оС не более суток.

Испытания образцов мастики и покрытий проводят в соответствии со следующими методиками:

1. Определение температурно-частотных характеристик коэффициента потерь энергии изгибных колебаний пластин, демпфированных покрытием по методическим указаниям 74-0109-25-80. Размер пластин 750 х 500 х (4-6) мм или 300 х 150 х (1,5-2,0) мм. Материал пластин сталь, алюминий. Способ нанесения покрытий: по типовым технологическим схемам и инструкциям.

2. Определение адгезионной прочности покрытия к стали на сдвиг по ГОСТ 14759-69.

3. Определение горючести материала вибропоглощающего покрытия по ГОСТ 12.1.044-84.

4. Определение показателя тиксотропии по ТТП 743.4152-027-88.

5. Определение подвижности мастики по ГОСТ 5802-86.

6. Определение плотности мастики по ТУ 6-05-041-958-89.

7. Определение коэффициента теплопроводности покрытия по ГОСТ 23630.2-79.

8. Определение плотности покрытия по ГОСТ 15139-69.

9. Толщину демпфирующего покрытия замеряют микрометром и рассчитывают как разницу между толщинами системы стальная пластина + покрытие и исходной стальной пластины.

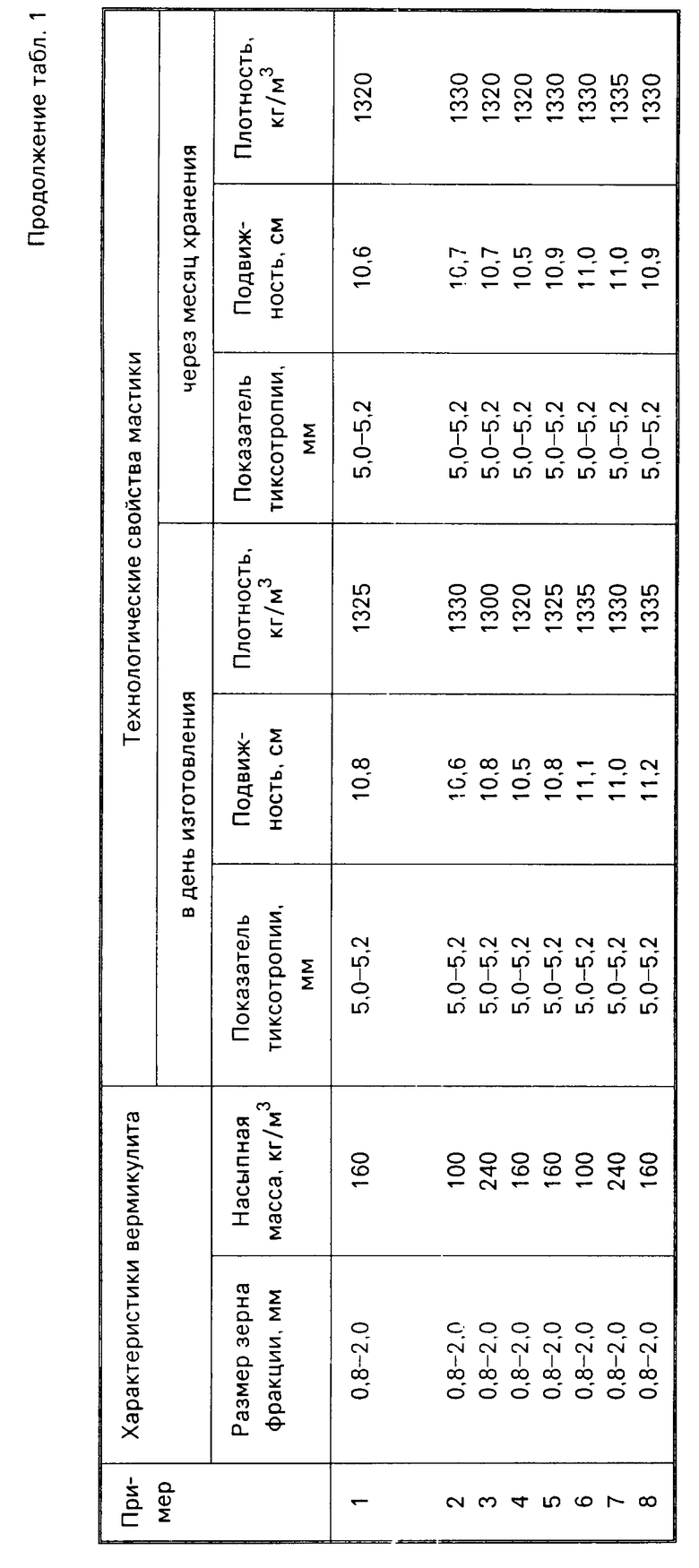

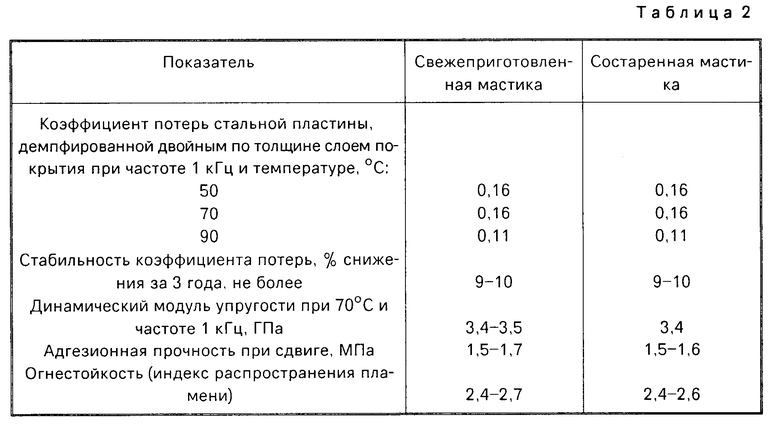

Свойства мастики и покрытий из нее по примеру 1 и последующим примерам представлены в табл.1-2.

П р и м е р ы 2-4. Вибропоглощающие мастики готовят по примеру 1, но варьируя время и температуру совмещения ПВАЭД и АБПХ, а также соотношение компонентов в мастике. В качестве отвердителя использовался ДЭТА.

П р и м е р ы 5-8. Вибропоглощающие мастики готовят по примеру 1, но используя ПВАЭД марки 1-1-50 (содержит 50-57 мас. сухого остатка и 10-30 мас. эпоксидной смолы ЭД-20), варьируя время и температуру совмещения ПВАЭД и АБПХ, а также соотношение компонентов в мастике. В качестве отвердителя в примерах 5, 6 использовался ПЭПА, а в примерах 7, 8 ДЭТА.

Из мастик, полученных по примерам 1-8, которые хранились в течение месяца при комнатной температуре, после введения отвердителя были нанесены демпфирующие покрытия и испытаны как в примере 1. Результаты испытаний покрытий из свежеприготовленных мастик и мастик, хранившихся в течение месяца, приведены в табл.2 (средние показатели).

Как видно из табл.1 и 2, хранение при комнатной температуре в течение месяца мастики, полученной заявляемым способом, не сопровождается загустеванием и потерей ею технологических свойств. Демпфирующие покрытия, изготовленные из свежеприготовленной и состаренной мастик практически не отличаются друг от друга по виброакустическим и другим свойствам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 1991 |

|

RU2044018C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 2009 |

|

RU2408637C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИБРОПОГЛОЩАЮЩЕЙ МАСТИКИ | 1991 |

|

RU2044016C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 1991 |

|

RU2044017C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2186814C2 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 1991 |

|

RU2035482C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 2009 |

|

RU2405016C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 2007 |

|

RU2375398C2 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 2012 |

|

RU2522345C1 |

| ВИБРОПОГЛОЩАЮЩАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2507228C1 |

Использование: способ относится к получению вибропоглощающей мастики, используемой для покрытий металлических поверхностей. Сущность изобретения: способ заключается в последовательном смешении следующих компонентов, мас. поливинилацетатэпоксидной дисперсии с содержанием сухого вещества 51 57 мас. 40,3 49,7 с алкилбензилпиридинийхлоридом 1,0 4,7, наполнителями: мелом 4,5 - 12,6 и вермикулитом 14,0 32,6, нефелиновым антипиреном 13,0 18,7 и в последнюю очередь с отвердителем эпоксидной смолы 0,5 5,0. Введение наполнителей и антипирена можно осуществлять в любой последовательности, но после введения алкилбензилпиридинийхлорида. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ВИБРОПОГЛОЩАЮЩЕЙ МАСТИКИ НА ОСНОВЕ ПОЛИВИНИЛАЦЕТАТА путем последовательного смешения водной дисперсии с нефелиновым антипиреном и наполнителем, отличающийся тем, что в качестве водной дисперсии, содержащей поливинилацетат, используют поливинилацетатэпоксидную дисперсию с содержанием сухого вещества 51 57 мас. которую предварительно модифицируют алкилбензилпиридинийхлоридом, в качестве наполнителя вермикулит и мел, а после смешения модифицированной поливинилацетатэпоксидной дисперсии с антипиреном и наполнителем вводят при перемешивании отвердитель для эпоксидной смолы, при этом компоненты используют в следующем соотношении, мас.

Поливинилацетатэпоксидная водная дисперсия с содержанием сухого вещества 51 57 мас. 40,3 49,7

Нефелиновый антипирен 13,0 -18,7

Вермикулит 14,0 32,6

Мел 4,5 12,6

Алкилбензилпиридинийхлорид 1,0 4,7

Отвердитель 0,5 5,0

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вибропоглощающая мастика | 1987 |

|

SU1451150A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1995-07-20—Публикация

1991-11-26—Подача