Изобретение относится к получению эффективных функциональных теплоизоляционных материалов с низкими значениями теплопроводности и плотности, к стеклообразным силикатным материалам, в частности пеностеклу и его изготовлению, и касается утилизации стеклообразных отходов, образующихся в результате накопления бытовой жизнедеятельности человека и техногенных продуктов производственного и промышленного происхождения.

Известно несколько способов приготовления блочного пеностекла. Например, плиты из пеностекла формируют продувкой воздуха или другого газа через расплав стекломассы, расплав охлаждают таким образом, чтобы образовавшиеся при продувке пузырьки газа сохранялись в остывшем стекле /патент США 3151966, кл. 65-22, от 06.10.64 г./. Блочное пеностекло получают смешением тонкомолотого стекла с пенообразователем, который может содержать восстановитель в виде углеродистого ингредиента и окислитель из числа сульфатов, оксидов и др. Смесь нагревают до температуры стеклования и далее до размягчения или расплавления. В ходе термообработки происходит окислительно-восстановительная реакция между углеродом и сульфатами (окислителями) и/или оксидами стекла. В результате в расплаве стекла образуются газы SO2, CO2, N2, H2S и др., которые формируют пузырьки и придают массе пористую структуру, что приводит к образованию материалов с низкой плотностью и высоким сопротивлением переносу тепла теплопроводностью и излучением. Лучшие результаты достигаются, когда структура состоит или в ней преобладают закрытые поры, что делает изделие непроницаемым для воды, других жидкостей, водяных паров и газов /патент США 5516351, С 03 В 19/06 от 14.05. 1996 г./.

Блочное пеностекло имеет существенные положительные качества, которые делают его полезными для сверх низкотемпературной теплоизоляции, пожарной и тепловой изоляции, звукопоглощающего, архитектурного и конструкционного строительного материала. Во многих случаях требуется, чтобы блочное стекло было влагонепроницаемым, жаростойким, прочным. Оно по сравнению с материалами на основе древесины не подвержено гниению, устойчиво к действию различных насекомых.

Качество и показатели свойств блочного пеностекла зависят от его кажущейся плотности, размера и распределения пор, толщины стенок пор, объемного водопоглощения и др.

К недостаткам, снижающим качество следует отнести неоднородности пор но размерам и распределения их по сечению блока, повышенную толщину стенок, высокую объемную плотность, наличие остаточных напряжений, снижающих механическую прочность, высокую долю проницаемых пор и водо- и паронасыщения объема блочного пеностекла. Кроме того, из-за больших затрат на варку стекла и термическую переработку ингредиентов в блочное пеностекло, больших отходов при разделке блоков на изделия требуемого фасона и размеров, изделия из пеностекла сравнительно дороги.

Наиболее распространено производство качественного блочного пеностекла из специально сваренного и гранулированного стекла, для улучшения свойств которого используют дефицитные и дорогостоящие ингредиенты. Считается допустимым в шихту вовлекать до 20 мас.% отдельных видов отходов стекла. Утверждается, что получение качественного блочного пеностекла из утилизируемых отходов тарного стекла представляет большую проблему / Б.К. Демидович. Пеностекло. Изд-во "Наука и техника", Минск. 1975/.

Известен способ /патент США 5516351, С 03 В 19/06 от 14.05. 1996г./ получения блочного пеностекла, который включает использование измельченного стекла и пенообразователя из числа СаСО3 или CaSО4, заданного гранулометрического состава, смешения их в мельнице, заполнения формы, вытеснения из смеси воздуха продуванием ее газами SOx и/или СОх и нагревания до температуры вспенивания, охлаждение и отжиг, позволявший использовать стекло смешанного типа. Общеизвестно, что применение ингредиентов, химические реакции которых со стеклом сопровождаются газовыделением, не обеспечивают получение мелкопористого блочного пеностекла преимущественно и/или полностью с эвакуированными от внешней среды порами. Объемная плотность, теплоизоляционные, механические и др. свойства таких материалов быстро и сильно деградируют в среде влажной атмосферы. Применение газов SOx и СОх удорожает производство, имеет неблагоприятные экологические последствия и требует больших затрат на улавливание и переработку опасных для работающего персонала и окружающей среды газообразных выделений.

Наиболее близким к заявленному способу является патент США 2775524, кл. 106-40 от 25.12.1956 г., по которому осуществляется диспергирование стеклобоя со специальным образом подготовленным материалам из группы диатомита, кремнезема с удельной поверхностью более 10 м2/г, содержащего углерод в количестве 5-50 массовых частей на 100 частей, из расчета 0,08-0,15 мас.% углерода от массы стеклобоя, нагрев до температуры достаточной для размягчения и вспенивания стекла, охлаждение и отжиг.

Способ наиболее применим, когда в газообразовании в окислительно-восстановительных реакциях с углеродистым ингредиентом участвуют оксиды мышьяка, сурьмы, ванадия, молибдена, вольфрама и практически не применим для получения эффективного блочного стекла с низкой объемной плотностью, когда окислителем выступает SО3 (SO2).

Наши исследования свидетельствуют, что принципиально, кроме специально сваренного стекла и при условии введения в состав окислителей SО3, As2О3, Sb2О3 или их сочетаний, невозможно получать эффективный теплоизоляционный материал с низкой объемной плотностью и замкнутыми порами с применением утилизируемого стеклобоя.

Рассматриваемый в прототипе способ не решает проблемы утилизации накапливавшихся в большом объеме бытовых и промышленных технических отходов бесцветных щелочных алюмосиликатных и цветных стекол, т.к. не предусматривает активацию окислительно-восстановительных взаимодействий, стабилизации пены и расширения интервала размягчения стекла без введения необходимых количеств активного кремнезема и легирования расплава оксидом бора. Блочное пеностекло из бесцветных утилизируемых стекол получается преимущественно с открытыми порами, малой механической прочностью и высоким водопоглощением. Блочное пеностекло из цветных утилизируемых стекол получается с большой объемной плотностью, неравномерной крупной пористой структурой, с кавернами из-за разрыва стенок и объединения пор.

Цель предлагаемого изобретения состоит в получении эффективного функционального блочного пеностекла с улучшенными эксплуатационными характеристиками: объемной плотностью 0,15-0,45 г/см3, с высокими теплоизоляционными свойства λ=0,056-0,086 Вт/(м•K), объемным водопоглощением не более 10%, способного выдерживать механические нагружения не менее 0,5 кг/см2, и утилизации щелочных алюмосиликатных стеклообразных отходов тарного, оконного, медицинского, сельскохозяйственного и другого назначения стекла дискретного или произвольного смесевого состава.

Поставленная цель достигается тем, что в известном способе получения блочного пеностекла стеклобой диспергируют до удельной поверхности 6000-20000 см2/г, затем гидроксилируют до насыщения влагой 0.4-1.6 мас.%, и к 75-98 мас.% гидроксилированного стеклобоя добавляют 2-25 мас.% вспенивающейся смеси, включающей в качестве углеродсодержащего компонента активную сажу с удельной поверхностью 75-150 м2/г, в качестве сульфата металла - сульфат натрия и дополнительно жидкое натриевое стекло и оксид бора при следующем соотношении ингредиентов, мас.%: жидкое натриевое стекло 0,5-5,0, активная сажа с удельной поверхностью 75-100 м2/г 0,2-1,5, сульфат натрия 0,5-1,5, активный кремнезем 0,6-12,0, оксид бора 0,2-5,0, перемешивают, гранулируют в частицы диаметром 30-2000 мкм, засыпают в форму и подуплотняют до кажущейся плотности 0,96-1,35 г/см3, спекают при температуре 450-700oС, вспенивают при температуре 450-700oС, вспенивают, подвергают закалке при температуре 540-620oС со скоростью 80-3000С/мин и отжигают блочное пеностекло при температуре 420-520oС.

Ранг и значения параметров температуры, концентрации и соотношения ингредиентов, дисперсности стекла и пенообразущей смеси, количество образующихся газов, структурно-механические свойства расплава определяются функциональной ориентацией применения блочного пеностекла в заявляемых значениях показателей свойств теплопроводности, объемного водопоглощения, прочности, объемной плотности. Реализация способа впервые обеспечивает, минуя стадию варки стекла, вовлечение для производства эффективных видов блочного пеностекла стеклообразных щелочных алюмосиликатов, накопившихся за многие предшествующие годы, отсортированного по видам стекла или не отсортированного боя стекла.

Предлагаемое техническое решение обладает новизной, изобретательским уровнем и промышленно применимо.

Представленное изобретение предлагает для изготовления эффективного блочного пеностекла использование в качестве стеклообразного щелочного алюмосиликатного материала в виде стекол различного назначения бывших в употреблении и подлежащих утилизации, минуя стадию переплавления их в стекло, предназначенное для вспенивания путем осуществления окислительно-восстановительных реакций, сопровождающихся газовыделением и образованием пузырьков в расплаве стекла.

Заявляемым способом могут быть переработаны в высококачественное блочное пеностекло, т.е. подвергнуты рециклингу, индивидуальные тарные стекла, например, бутылочные: бесцветное, зеленое, коричневое, тарное стекло сельскохозяйственного и медицинского назначения, оконное и витринное стекла, их разнообразные сочетания и смеси.

В порядке разработки способа в качестве исходного стеклообразного щелочного алюмосиликата успешно определено применение утилизируемого стекла широкого ассортимента.

По своим технологическим особенностям они разделены на три группы в порядке возрастания научно-технических проблем получения эффективного блочного пеностекла. Например, бутылочное стекло для крепких спиртных напитков, зеленое бутылочное стекло и т.д. 1-ая группа: бутылочное, медицинское, сельскохозяйственное стекла коричневого цвета и т. д., 2-ая группа: оконное, прозрачное тарное стекла и т. д., 3-я группа: зеленое бутылочное стекло, бутылочное стекло под крепкие спиртные напитки, бутылочное стекло под спиртные напитки.

Диспергирование стеклообразного щелочного алюмосиликата должно обеспечить в продукте удельную поверхность 6000-20000 см2/г. Значения дисперсности ниже 6000 см2/г требуют повышенных расходов углеродистого ингредиента более 0,35 мас.% и высоких температур вспенивания 840-860oС, что приводит к получению блочного пеностекла с повышенной объемной плотностью, а следовательно повышенной теплопроводностью. Значения дисперсности в интервале 6000-20000 см2/г требуют меньших расходов углеродистого ингредиента 0,15-0,35 мас.%, более низких температур вспенивания 790-820oС, и обеспечивают получение блочного пеностекла высокого качества с низкой объемной плотностью, и низкими значениями объемного водонасыщения, а следовательно низкой теплопроводностью. Использование стеклообразного щелочного алюмосиликата с дисперсностью более 20000 см2/г экономически и технологически не целесообразно.

Гидроксилирование поверхности стеклобоя, то есть насыщение функциональными ОН-группами, до содержания влаги 0,4-1,6 мас.% утилизируемых стекол снижает температуру спекания вспениваемой массы и улучшает пористую структуру блочного пеностекла, позволяет на 15-20oС снизить температуру вспенивания.

Более высокая степень гидроксилирования создает большие технологические трудности из-за образования комков и переувлажнения шихты, требующей сушки. Введение, например, сульфата натрия в количестве 0,5-1,5 мас.% обеспечивает окислительный потенциал окислительно-восстановительного взаимодействия с углеродистым ингредиентом и образование необходимого объема газов SOx, COx, N2, H2S. С увеличением размеров блока требуется возрастающее количество окислителя. При малых количествах менее 0,5 мас.% не обеспечивается получение блочного пеностекла с низкой объемной массой менее 0,20 г/см3, при количествах сульфата более 1,5 мас.% происходит излишнее выжигание углерода и в блочном пеностекле преобладают сообщающие открытые поры повышенных размеров, увеличивается объемное водопоглощение.

Введение 0,15-1,5 мас.% активной углеродистой сажи с удельной поверхностью 75-150 м2/г позволяет получать блочное пеностекло с преимущественно или полностью автономными порами размером менее 30-300 мкм, с уменьшением удельной поверхности углеродистого ингредиента ниже 75 м2/г снижается эффективность окислительно-восстановительных реакций, сопровождающихся образованием пузырьков в массе стекла. В результате блочное пеностекло получается с повышенной объемной плотностью. При увеличении удельной поверхности более 150 м2/г эффективность вспенивания уменьшается из-за выжигания углеродистого ингредиента вовлеченным воздухом и адсорбированными поверхностью газами в период до спекания стекла.

Структурирование расплава достигается введением 0,6-12,0 мас.% активного кремнезема в виде диатомита, аэросила, силикагеля. При малых значениях до 0,6 мас.% концентрации активного кремнезема не удается стабилизировать структуру блочного пеностекла из-за большого контраста вязкости по сечению температурного поля формирующегося блочного пеностекла. При большей концентрации более 12,0 мас. % активного кремнезема происходит значительное увеличение объемной массы стекла из-за уменьшения вспучивания. Активный кремнезем стабилизирует структуру, делает ее более равномерной и устраняет или уменьшает объемное водонасыщение.

Легирование расплава оксидами бора в количестве 0,2-5,0 мас.% снижает термомеханические напряжения в формируемом изделии из блочного пеностекла, упрощает отжиг термических напряжений и существенно повышает механическую прочность изделий из блочного пеностекла. При введении в расплав оксидов бора в количестве, превышающем 5 мас.% возможно ухудшение химической стойкости блочного пеностекла и снижение эксплуатационных характеристик. Введение в расплав оксида бора в количествах ниже 0,2 мас.% не оказывает существенного влияния на формируемое изделие из пеностекла и, следовательно, нецелесообразно.

Гранулирование массы в частицы сферической формы размером 30-2000 мкм способствует увеличению насыпной плотности материала в форме до 0,96-1,35 г/см3, уменьшает объем вовлеченного и адсорбированного воздуха, преждевременно выжигающего активный углеродистый компонент, улучшает и делает более равномерной и однородной структуру блочного пеностекла. Уменьшение плотности массы в форме менее 0,96 г/см3 не позволяет получить равномерную структуру блочного пеностекла, повышение плотности массы в форме более 1,35 г/см3 уменьшает вспенивание и усиливает неоднородность структуры.

Помещение формы в печь с температурой 450-700oС необходимо для образования на поверхности плотной корки и эвакуации объема массы от внешней среды и уменьшения толщины поверхностной обезуглероженной корки. При температурах ниже 450oС задерживается эвакуация объема, в результате вспенивание резко уменьшается или вообще не имеет места. При температуре выше 700oС происходит термический шок с нарушением сплошности структуры и к делению блока на фрагменты.

Скорость разогрева до температуры вспенивания формирующегося блока пеностекла подбирается из расчета сохранения сплошности материала, что существенно зависит от объема блока.

Низшее значение температуры вспенивания 790oС лимитируется свойствами системы образовывать блочное стекло с объемной плотностью 0,15-0,45 г/см3, высшее значение температуры вспенивания 860oС ограничивается нарушением однородности пористой структуры стекла и увеличением объемного водонасыщения из-за сплошности стенок пор, объединения их в крупные поры, образования полостей и снижением экономической целесообразности процесса и удорожанием товарной продукции.

Структурно-механические свойства вспененного расплава закрепляют закалкой при температуре 540-620oС со скоростью 80-300oС/мин. Нижнее значение температуры 540oС определяется перепадом, который выдерживает блок в термопластичном состоянии без развития в нем напряжений вызывающих образование трещин или разрушение, верхнее значение 620oС ограничивается необходимостью торможения окислительно-восстановительных реакций и закрепления объема сформированного блока пеностекла.

При легировании расплава оксидом бора отжиг для снятия термических напряжений, сохранения сплошности и повышения механической прочности материала не вызывает затруднений. Низшее значение температуры до 420oС позволяет снимать термические напряжения, при превышении температуры выше 520oС возможно оседание объема блочного пеностекла, увеличение объемной плотности и значительные деформации блока.

Техническая реализация способа состоит в последовательном осуществлении технологических воздействий при заявленных параметрах и уровнях их значений, влияние которых на свойства блочного пеностекла описано выше. Стекло, подлежащее утилизации, подвергается диспергированию в помольном агрегате, которым может быть вибрационная или шаровая мельница. Гидроксилирование утилизируемого стекла ведется в процессе помола в присутствии водной добавки или в специальном агрегате обработкой водяным паром. Активный кремнезем, жидкое стекло, активная сажа, сульфат, борная кислота перемешиваются. Активированный утилизируемый стеклообразный щелочной алюмосиликат совмещают с функциональной смесью с соблюдением заявляемой концентрации ингредиентов, призванной обеспечить управляемое ведение технологического процесса формирования эффективного блочного пеностекла. Подготовленная смесь подвергается грануляции. Далее производится заполнение металлической формы гранулированным материалом и подуплотнение до заявляемой кажущейся плотности. Формы с вспениваемым материалом направляют в печь для спекания, вспенивания, стабилизации структуры, отжига, снимающего термические напряжения в блоке пеностекла при установленных режимах и значениях температуры.

ПРИМЕР 1.

Бутылочное стекло зеленого цвета подвергают термическому дроблению до частиц размером мельче 250 мкм. Раздробленное стекло диспергируют в присутствии 0,8 мас. % водной добавки в мельнице. Полученный гидроксилированный стеклообразный щелочной алюмосиликат имеет удельную поверхность по БЭТ 14000 см2/г. Составляют смесь из 7 мас.% активного кремнезема в виде, например, диатомита, 0,2 мас.% активной сажи, 0,5 массовых частей сульфата натрия, 1,5 мас. % оксида бора и подвергают смешению в мельнице. Стеклообразный гидроксилированный щелочной алюмосиликат в количестве 88 массовых частей совмещают с 12 массовыми частями смеси и перемешивают, добиваясь возможно большей однородности. Подготовленная композиционная смесь гранулируется в присутствии жидкого стекла, введенного в количестве 2,5 мас.% на сухое вещество, в частицы сферической формы размером 0,5-2,0 мм. Если жидкое стекло вводилось сухим порошком, то композиционная смесь увлажняется для улучшения собирания материала в гранулы.

Гранулы загружают в металлическую форму и подуплотняют до кажущейся плотности 1,00 г/см3.

Форму с материалом первоначально подают в зону спекания печи с температурой 600±20oС, затем последовательно перемещают в зону вспенивания печи с температурой 800±10oС и в зону закалки при температуре 560±20oС со скоростью 250oС/мин.

Сформированный блок пеностекла подвергается отжигу при температуре 460±10oС.

Свойства блочного пеностекла:

- кажущаяся плотность 0,186 г/см3;

- объемное водопоглощение 4,8%;

- теплопроводность λ (при 20oС) 0,062 Вт/(м•K);

- прочность при сжатии 10 кг/см2.

ПРИМЕР 2.

Бутылочное стекло коричневого цвета подвергают термическому дроблению до частиц менее 250 мкм. Раздробленное стекло диспергируют в мельнице в присутствии 0,5 мас. % водной добавки. Полученный гидроксилированный стеклообразный алюмосиликат имеет удельную поверхность по БЭТ 15000 см2/г. Составляют смесь, состоящую из 4 мас.% активного кремнезема, например, в виде диатомита, 0,3 мас.% активной сажи, 0,5 мас.% сульфата натрия, 0,5 мас.% бора и подвергают смешению в мельнице, добиваясь однородности распределения ингредиентов. Стеклообразный гидроксилированный щелочной алюмосиликат в количестве 95 массовых частей совмещают с 5 массовыми частями смеси и перемешивают до однородности

Приготовленная композиционная смесь гранулируется в присутствии жидкого стекла, введенного в количестве 1,5 мас.% на сухое вещество, в частицы сферической формы размером 0,5-2,0 мм. Если жидкое стекло вводится сухим порошком, то композиционная смесь увлажняется для улучшения грануляции материала.

Гранулы засыпают в металлическую форму и подуплотняют до кажущейся плотности 1,3 г/см3.

Форма с материалом первоначально подается в зону спекания печи с температурой 660±20oС с последующим перемещением в зону вспенивания печи с температурой 800±10oС и затем в зону закалки при температуре 550±20oС со скоростью 300oС/мин.

Сформированный блок пеностекла подвергается отжигу при температуре 450±10oС.

Свойства блочного пеностекла:

- кажущаяся плотность 0,350 г/см3;

- объемное водопоглощение 2,7%;

- теплопроводность (при 20oС) 0,080 Вт/(м•К);

- прочность при сжатии 7 кг/см2.

ПРИМЕР 3.

Тарное стекло светлого (прозрачное) цвета подвергают дроблению и механическому измельчению до размера частиц мельче 250 мкм и отмагничивают от металлического железа. Измельченное стекло диспергируют в присутствии 0,5 мас. % водной добавки в мельнице. Полученный гидроксилированный щелочной алюмосиликат имеет удельную поверхность по БЭТ 18000 см2/г.

Составляют смесь, состоящую из 11 мас.% активного кремнезема, например, в виде диатомита, 0,5 мас.% активной сажи, 1,0 мас.% сульфата натрия, 5,0 мас.% оксида бора и подвергают смешению в мельнице.

Стеклообразный гидроксилированный щелочной алюмосиликат в количестве 85 массовых частей совмещают с 15 массовыми частями смеси и перемешивают, добиваясь возможно большей однородности композиционной смеси.

Подготовленная композиционная смесь гранулируется в присутствии жидкого стекла, введенного в количестве 5 мас.% на сухое вещество, в частицы сферической формы размером 0,5-2,0 мм. Если жидкое стекло вводится сухим порошком, то композиционная смесь увлажняется для улучшения собирания материала в гранулы.

Гранулами заполняют металлическую форму и засыпку подуплотняют до кажущейся плотности 1,25 г/см3.

Форма с материалом первоначально поступает в зону спекания печи, где температура 700±20oС, и после экспозиции для выравнивания температуры по сечению блока перемещается в зону вспенивания печи с температурой 860±10oС, термостатируется, затем поступает в зону закалки при температуре 510±20oС со скоростью 250oС/мин.

Сформированный блок пеностекла подвергается отжигу от 500±10oС.

Свойства блочного пеностекла:

- кажущаяся плотность 0,270 г/см3;

- объемное водопоглощение 8,7%;

- теплопроводность (при 20oС) 0,072 Вт/(м•K);

- прочность при сжатии 5 кг/см2.

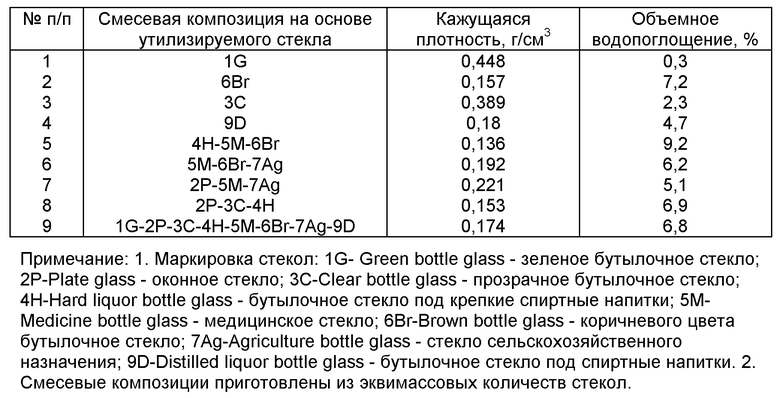

В таблице приведены дополнительные примеры, аналогичные примерам 1-3, иллюстрирующие большие возможности заявляемого способа получения функционального блочного пеностекла на основе индивидуальных и смесевых составов утилизируемых стекол бытового, медицинского и другого применения.

Таким образом, предлагаемый способ получения блочного пеностекла позволяет утилизировать разные типы стекол и получать блочное пеностекло с улучшенными эксплуатационными характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСПЕНИВАЮЩАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2265582C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2010 |

|

RU2459769C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2008 |

|

RU2351554C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2009 |

|

RU2445280C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2005 |

|

RU2291845C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2544191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2003 |

|

RU2255059C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 1999 |

|

RU2164898C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2003 |

|

RU2255060C1 |

Область техники: изобретение относится к получению теплоизоляционных материалов с низкими значениями теплопроводности и плотности, в частности пеностеклу, и касается утилизации стеклообразных отходов. Стеклоотходы диспергируют, гидроксилируют и к 75-98 мас.% стеклоотходов добавляют 2-25 мас.% вспенивающейся смеси, включающей, мас.%: 0,5-5 натриевого жидкого стекла; 0,2-1,5 активной сажи с удельной поверхностью 75-150 м2/г; 0,5-1,5 сульфата натрия; 0,6-12,0 активного кремнезема; 0,2-5,0 оксида бора. Смесь гранулируют в частицы диаметром 30-2000 мкм, засыпают в металлические формы, уплотняют и подвергают спеканию, вспениванию, закалке. Полученное блочное пеностекло отжигают. Достигаемый технический результат: утилизация бытовых и техногенных отходов стекла, минуя стадию их переработки в специальное стекло. Полученное блочное пеностекло обладает высокими теплоизоляционными свойствами, объемным водопоглощением не более 10%, способно выдерживать механические нагружения не менее 0,5 кг/см2. 1 табл.

Способ получения блочного пеностекла, включающий диспергирование утилизируемого стеклобоя, добавку вспенивающейся смеси, содержащей активный кремнезем, углеродсодержащий компонент и сульфат металла, спекание, вспенивание при температуре 790-860oC, закалку и отжиг, отличающийся тем, что стеклобой диспергируют до удельной поверхности 6000-20000 см2/г, затем гидроксилируют до насыщения влагой 0,4-1,6 мас.%, и к 75-98 мас.% гидроксилированного стеклобоя добавляют 2-25 мас.% вспенивающейся смеси, включающей в качестве углеродсодержащего компонента активную сажу с удельной поверхностью 75-150 м2/г, в качестве сульфата металла - сульфат натрия и дополнительно жидкое натриевое стекло и оксид бора при следующем соотношении ингредиентов, мас.%:

Жидкое натриевое стекло - 0,5 - 5,0

Активная сажа с удельной поверхностью 75-150 м2/г - 0,2 - 1,5

Сульфат натрия - 0,5 - 1,5

Активный кремнезем - 0,6 - 12,0

Оксид бора - 0,2 - 5,0

перемешивают, гранулируют в частицы диаметром 30-2000 мкм, засыпают в форму и подуплотняют до кажущейся плотности 0,96 - 1,35 г/см3, спекают при температуре 450-700oС, вспенивают, подвергают закалке при температуре 540-620oС со скоростью 80-300oС/мин и отжигают блочное пеностекло при температуре 420-520oС.

| СЕПАРАТОР МЯГКОГО МАТЕРИАЛА С ЗАВИСЯЩЕЙ ОТ НАПОЛНЕНИЯ НАСТРОЙКОЙ СКОРОСТИ И СПОСОБ СЕПАРАЦИИ С ИСПОЛЬЗОВАНИЕМ ТАКОГО СЕПАРАТОРА МЯГКОГО МАТЕРИАЛА | 2018 |

|

RU2775524C2 |

| Состав для получения пеностекла | 1988 |

|

SU1571015A1 |

| Способ получения пеностекла | 1983 |

|

SU1169952A1 |

| DE 3905672 A1, 30.08.1990 | |||

| Гидропривод рабочего оборудования землеройной машины непрерывного действия | 1985 |

|

SU1328452A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2002-08-20—Публикация

2000-07-12—Подача