Изобретение относится к области технической диагностики и может быть использовано для определения технического состояния гидроприводов любого назначения, в том числе гидроприводов строительных и дорожных машин.

Известна система диагностирования гидропривода, содержащая снабженный нагрузочным механизмом гидротестер с устанавливаемыми в его корпусе датчиком температуры рабочей жидкости, датчиком давления рабочей жидкости и датчиком расхода рабочей жидкости, датчик оборотов и блок обработки данных, включающий в себя микропроцессор, связанные с ним запоминающие устройства, клавиатуру управления и блок индикации, а также схему преобразования для преобразования сигналов всех указанных датчиков и ввода преобразованных сигналов в микропроцессор (см. авт. св. СССР 1721325, МПК F15B19/00, публ. 1992).

Известная система обеспечивает диагностирование гидропривода в целом и его основных агрегатов путем измерения расхода, температуры и давления рабочей жидкости, а также частоты вращения привода гидронасоса. В частности, по разнице расходов рабочей жидкости в насосе и гидролиниях можно вычислить внутренние утечки гидропривода.

Однако в настоящее время требуется расширение функциональных возможностей систем диагностирования, чтобы обеспечить их работу на качественном современном уровне. Так, помимо определения общих внутренних утечек в гидроприводе, необходимо знать утечки в его составных элементах (гидроцилиндрах, распределителях, клапанах и др.), чтобы локализовать неисправность. Кроме того, при диагностировании гидроприводов существует потребность в заблаговременном получении информации о состоянии элементов приводного двигателя машины, например подшипников, форсунок, цилиндропоршневой группы, и таких элементов гидроагрегатов, как клапаны, автоматические переключающиеся золотники и т. п. элементы, которые можно определить общим термином "стучащие соединения". Также важным показателем состояния гидропривода является степень загрязнения рабочей жидкости. Известная система не обеспечивает возможность определения указанных параметров.

Основной задачей настоящего изобретения является создание по возможности достаточно компактной и производительной системы диагностирования гидропривода, обладающей расширенными функциональными возможностями путем обеспечения определения локальных внутренних утечек рабочей жидкости и состояния стучащих соединений. Дополнительная задача изобретения заключается в дальнейшем расширении функциональных возможностей системы за счет обеспечения измерений степени загрязнения рабочей жидкости.

Решение указанной основной задачи достигается тем, что система диагностирования гидропривода, содержащая снабженный нагрузочным механизмом гидротестер с устанавливаемыми в его корпусе датчиком температуры рабочей жидкости, датчиком давления рабочей жидкости и датчиком расхода рабочей жидкости, датчик оборотов и блок обработки данных, включающий в себя микропроцессор, связанные с ним запоминающие устройства, клавиатуру управления и блок индикации, а также схему преобразования для преобразования сигналов всех указанных датчиков и ввода преобразованных сигналов в микропроцессор, согласно изобретению снабжена ультразвуковым датчиком и платой ультразвукового контроля, преобразующей сигналы ультразвукового датчика и передающей их далее на вход схемы преобразования блока обработки данных для определения внутренних локальных утечек рабочей жидкости в гидроприводе и/или состояния стучащих соединений по пик-фактору.

Наличие в предложенной системе диагностирования единой платы ультразвукового контроля, подключенной к блоку обработки данных, дает возможность, с одной стороны, по показаниям одного и того же ультразвукового датчика измерять локальные утечки в гидроприводе и/или определять по величине пик-фактора состояние стучащих соединений, а с другой стороны, обеспечивает достаточную компактность заявленного устройства, а также высокую скорость диагностирования за счет преобразования сигналов в потоке данных, поступающих от всех датчиков в микропроцессор.

Ультразвуковой датчик предпочтительно выполнять в виде имеющего пьезокерамический элемент щупа с калиброванным контактным усилием.

Для конкретной реализации функционирования платы ультразвукового контроля предложенная система снабжена задатчиком уровня ультразвукового сигнала для определения пик-фактора, блок обработки данных содержит регистр сдвига, связанный с клавиатурой и микропроцессором, а плата ультразвукового контроля содержит предварительный усилитель, формирователь диапазонов ультразвуковых измерений, входной усилитель, фильтр, пиковый детектор, узел первой постоянной времени, характерной для определения утечек, и схему контроля стучащих соединений, имеющую узел второй постоянной времени, характерной для определения стучащих соединений по пик-фактору, компаратор, блок задержки и звуковой и/или световой индикатор, причем выход предварительного усилителя связан с первым входом формирователя диапазонов, выход которого через входной усилитель связан с входом фильтра, выход фильтра соединен с входом пикового детектора, выход которого подключен к входам узлов первой и второй постоянных времени, выход узла второй постоянной времени соединен с первым входом компаратора, выход которого через блок задержки подключен к звуковому и/или световому индикатору, выход узла первой постоянной времени предназначен для подключения к входу схемы преобразования, выход задатчика уровня соединен со вторым входом компаратора и предназначен также для подключения к входу схемы преобразования, вход предварительного усилителя предназначен для подключения к выходу ультразвукового датчика, а второй вход формирователя диапазонов подключен к соответствующим разрядам регистра сдвига.

Предложенная система может быть снабжена датчиком загрязнения рабочей жидкости с возможностью его подключения к входу схемы преобразования. Этот датчик при диагностировании целесообразно устанавливать, как правило, на выходе гидротестера, поэтому в предложенной системе предусмотрена возможность такой установки.

Блок обработки данных может иметь мультиплексор для обеспечения поочередного соединения всех датчиков с входом схемы преобразования.

Схема преобразования может быть выполнена в виде последовательно включенных преобразователя "напряжение-частота" и формирователя сигнала, выход которого соединен с входом таймер-счетчика микропроцессора.

С целью дальнейшей обработки и анализа получаемых данных предложенная система может быть снабжена интерфейсом для подключения порта ввода-вывода микропроцессора к удаленному компьютеру.

Для обеспечения возможности индивидуальной настройки вторичных предохранительных клапанов гидропривода без нарушения давления настройки первичного клапана система может содержать снабженный манометром рукав, один конец которого предназначен для подключения к напорной полости гидротестера, а другой - к вторичному контуру гидропривода.

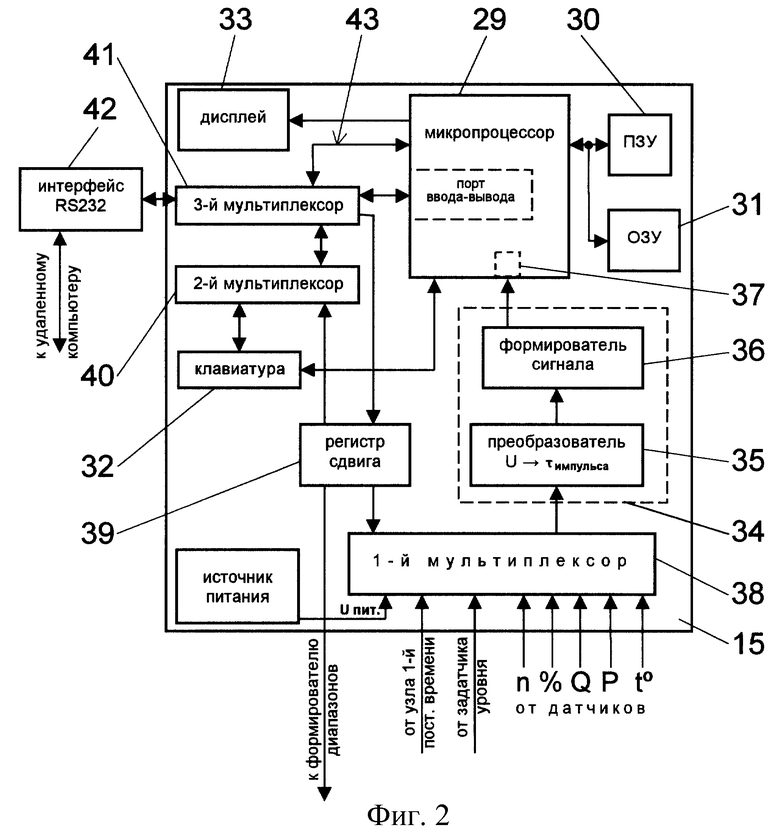

На фиг.1 представлена общая схема предложенной системы диагностирования;

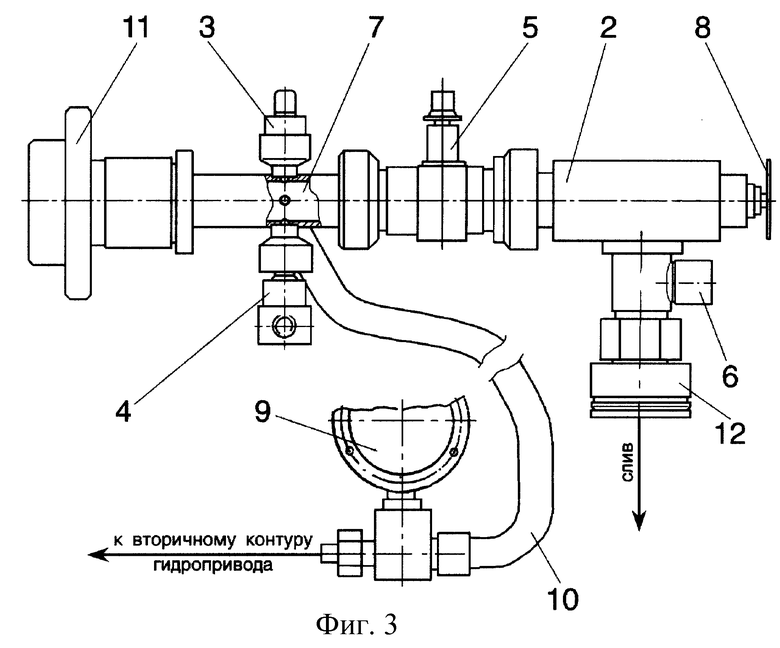

на фиг.2 - блок-схема блока обработки данных;

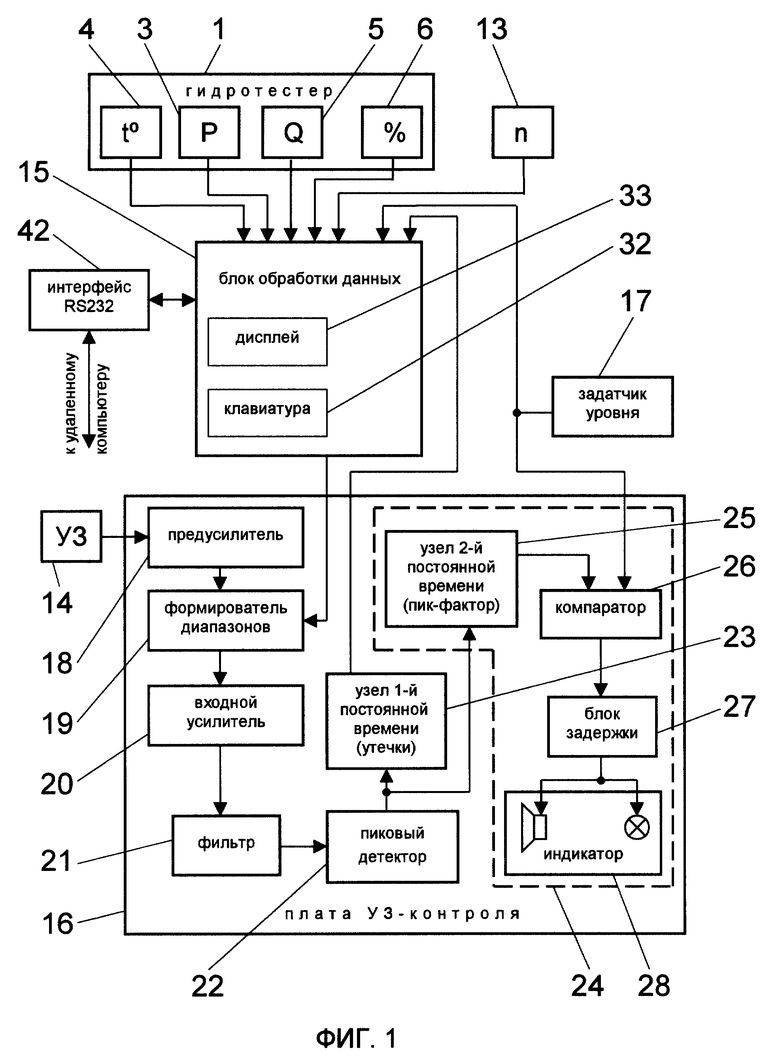

на фиг.3 - гидротестер с установленными в нем датчиками и присоединенным рукавом.

Предложенная система содержит универсальный гидротестер 1 (фиг.3), приспособленный для установки в его корпусе 2 датчика 3 давления рабочей жидкости, датчика 4 температуры рабочей жидкости и датчика 5 расхода рабочей жидкости. Кроме того, может быть предусмотрен датчик 6 загрязнения рабочей жидкости с возможностью его установки на выходе гидротестера 1. Датчик 6 фотоэлектрического типа предназначен для количественной оценки относительной чистоты рабочей жидкости. Нагрузочный механизм гидротестера 1, предназначенный для установки заданного давления рабочей жидкости в напорной полости 7 гидротестера, может быть выполнен в виде винтового механизма с рукояткой 8. Имеется также снабженный манометром 9 рукав 10, один конец которого подключают к напорной полости 7, а другой - к вторичному контуру гидропривода для индивидуальной настройки вторичных клапанов. С помощью присоединительной головки 11 с клапаном гидротестер 1 подключается к устройству полнопоточного отбора рабочей жидкости (не показано), которое постоянно встроено в гидросистему диагностируемого гидропривода и может быть выполнено по патенту РФ 2079009. Выход гидротестера 1 подключают к сливной линии гидросистемы с помощью быстроразъемного соединения 12, которое может быть выполнено согласно патенту РФ 2064118.

Предложенная система снабжена также датчиком 13 оборотов привода гидронасоса (фиг.1), ультразвуковым датчиком 14, блоком 15 обработки данных, платой 16 ультразвукового контроля и задатчиком 17 уровня ультразвукового сигнала для определения пик-фактора. Датчик 14 выполнен в виде имеющего пьезокерамический элемент щупа с калиброванным контактным усилием.

Плата 16 содержит предварительный усилитель 18, формирователь 19 диапазонов ультразвуковых измерений, входной усилитель 20, фильтр 21, пиковый детектор 22, узел 23 первой постоянной времени, характерной для определения утечек, и схему 24 контроля стучащих соединений, имеющую узел 25 второй постоянной времени, характерной для определения стучащих соединений по пик-фактору, компаратор 26, блок 27 задержки и звуковой и/или световой индикатор 28. Вход усилителя 18 предназначен для подключения к выходу ультразвукового датчика 14. Выход усилителя 18 соединен с первым входом формирователя 19, выход которого связан через усилитель 20 с входом фильтра 21. Выход фильтра 21 связан с входом пикового детектора 22, выход которого подключен к входам узлов 23 и 25. Выход узла 25 соединен с первым входом компаратора 26, выход которого через блок 27 задержки подключен к звуковому и/или световому индикатору 28.

Блок 15 обработки данных предназначен для принятия в заданной последовательности сигналов всех датчиков, преобразования этих сигналов и визуального представления измеренных значений параметров. Блок 15 включает в себя (фиг. 2) микропроцессор 29 (например, серии MCS-51), связанные с ним постоянное (ПЗУ) 30 и оперативное (ОЗУ) 31 запоминающие устройства, клавиатуру 32 управления и блок индикации в виде дисплея 33, а также схему 34 преобразования сигналов датчиков, выполненную в виде последовательно включенных преобразователя 35 "напряжение-частота" и формирователя 36 сигнала, выход которого подключен к входу таймер-счетчика 37 микропроцессора 29. В ПЗУ 30 может храниться корректируемая с клавиатуры 32 программа, определяющая порядок и режим измерений и преобразований сигналов.

Для обеспечения поочередного подключения всех датчиков к входу схемы 34 преобразования блок 15 снабжен также первым мультиплексором 38, а также регистром 39 сдвига. Выходы всех датчиков, за исключением ультразвукового датчика 14, предназначены для непосредственного соединения с входами мультиплексора 38, выход которого подключен к входу преобразователя 35 схемы 34 преобразования. Выход узла 23 первой постоянной времени (фиг.1) связан с соответствующим входом мультиплексора 38, за счет чего обеспечена возможность подключения ультразвукового датчика 14 через плату 16 к входу схемы 34 преобразования. Выход задатчика 17 уровня соединен со вторым входом компаратора 26 и предназначен также для подключения к входу схемы 34 преобразования через мультиплексор 38.

Регистр 39 сдвига связан с клавиатурой 32 через второй мультиплексор 40, для чего часть разрядов регистра 39 подключена к этому мультиплексору. Другая часть разрядов регистра 39 подключена к первому мультиплексору 38 для задания регистром 39 соответствующей коммутации мультиплексора 38. Второй вход формирователя 19 связан с соответствующими разрядами регистра 39.

Блок 15 обработки данных содержит также третий мультиплексор 41, обеспечивающий соединение порта ввода-вывода микропроцессора 29 с интерфейсом 42 типа RS-232 для возможного подключения микропроцессора к удаленному компьютеру. Третий мультиплексор 41 подключен к порту ввода-вывода микропроцессора 29, управляется последним через канал 43 управления и связан также со вторым мультиплексором 40 и с тактовым и счетным входами регистра 39 сдвига.

Диагностирование гидропривода при помощи предложенной системы выполняют следующим образом. Гидротестер 1 с установленными в нем датчиками температуры, давления, расхода и загрязнения рабочей жидкости присоединяют к испытываемой гидросистеме. При необходимости подключают рукав 10 с манометром 9. Датчик 13 оборотов при помощи специального приспособления (не показано) устанавливают на вал отбора мощности привода гидронасоса. Выходы всех датчиков, кроме ультразвукового датчика 14, соединяют с соответствующими входами первого мультиплексора 38.

В предложенной системе реализуется статопараметрический метод диагностирования, в котором измеряют значения расходов в секциях гидронасоса и гидролиниях при фиксированных положениях исполнительных механизмов, а значения давления и температуры рабочей жидкости, а также частоты вращения привода задают номинальными для каждого типа машин. По разнице расходов в гидронасосе и гидролиниях вычисляют внутренние утечки. Величину локальных утечек, а также состояние стучащих соединений определяют по показаниям ультразвукового датчика.

Предложенная система использует ультразвуковой метод оценки внутренних утечек через жесткие поверхности прецизионных сопряжений гидроагрегатов. Рабочая жидкость, дросселируя под давлением через малые зазоры запорно-регулирующих элементов, образует на выходе из зазора турбулентный или кавитационный поток. Пульсации давления и скорость потока жидкости воздействуют на стенки агрегата, в результате чего его поверхность излучает ультразвуковые колебания, интенсивность которых является диагностическим параметром, характеризующим состояние зазоров запорно-регулирующих элементов. Для проведения ультразвуковых измерений щуп датчика 14 прижимают к поверхности объекта контроля, и этот датчик индицирует колебания той зоны поверхности, к которой прижат щуп. Показания датчика 14 визуально отражаются на дисплее 33 в условных единицах.

Кроме того, предлагаемая система позволяет последовательно измерить максимальный и средний (минимальный) уровни вибросигнала. Отношение этих уровней называют пик-фактором, который определяет состояние стучащих соединений.

Сигнал с ультразвукового датчика 14 через предварительный усилитель 18 поступает на первый вход формирователя 19 диапазонов, который формирует несколько диапазонов уровней сигнала для повышения чувствительности измерений. Управляющий сигнал для задания определенного диапазона поступает на второй вход формирователя 19 от соответствующих разрядов регистра 39 сдвига, который задает код, соответствующий данному диапазону ультразвуковых измерений. Далее повторно усиленный в усилителе 20 сигнал пропускается через фильтр 21, который из сигнала выделяет частотные составляющие, характерные для утечек и пик-фактора. Выходящий из пикового детектора 22 сигнал, пропорциональный амплитуде выделенной фильтром 21 частотной составляющей, поступает далее в узлы 23, 25. Узел 23 первой постоянной времени выполнен в виде дифференциального усилителя с постоянной времени, характерной для сигнала утечек. Выходным сигналом узла 23 является напряжение постоянного тока, пропорциональное величине утечек. Этот сигнал через первый мультиплексор 38 подается на вход преобразователя 35, который преобразует напряжение в длительность импульса. Далее формирователь 36 формирует сигнал для обеспечения его дальнейшей цифровой обработки в микропроцессоре 29.

Узел 25 второй постоянной времени выполнен в виде дифференциального усилителя с постоянной времени, характерной для сигнала, определяющего пик-фактор. Выходной сигнал узла 25 поступает на первый вход компаратора 26, на второй вход которого поступает сигнал от задатчика 17, с помощью которого можно задавать максимальное (амплитудное) и среднее значения измеряемого вибросигнала для получения значения пик-фактора. Результат сравнения в компараторе 26 измеренного и заданного сигналов индицируется при помощи звуковой и/или световой сигнализации индикатора 28. Блок 27 задержки обеспечивает физическую возможность зрительной и слуховой фиксации оператором максимального и среднего уровней вибросигнала. При этом численное значение фиксируемого уровня вибросигнала показывается на дисплее 33, т.к. сигнал задатчика 17 поступает также через первый мультиплексор 38 и схему 34 преобразования в микропроцессор 29 и на дисплей 33.

Сигналы от других датчиков 3-6 и 13 подаются на входы первого мультиплексора 38, преобразуются схемой 34 и поступают в микропроцессор 29, где обрабатываются в соответствии с программой.

В процессе диагностирования оператор визуально на дисплее 33 видит повторяющиеся значения измеряемых датчиками параметров. Интервал считывания можно адаптировать под оператора. Блок 15 обработки данных позволяет в реальном времени накапливать получаемую информацию об измеренных параметрах 60-ти машин и хранить ее в течение трех месяцев для последующего использования или обработки на дистанционно подключаемом компьютере. Передача данных в компьютер производится при помощи стандартного интерфейса 42, причем скорость передачи можно адаптировать под конкретный компьютер.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ СКВАЖИННОГО ГЛУБИННОНАСОСНОГО ОБОРУДОВАНИЯ | 1999 |

|

RU2168653C2 |

| Система диагностирования гидропривода | 1988 |

|

SU1721325A1 |

| ЛАЗЕРНЫЙ ДОЗИМЕТР (ВАРИАНТЫ) | 1998 |

|

RU2153655C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УРОВНЯ ЖИДКИХ СРЕД В РЕЗЕРВУАРАХ | 1997 |

|

RU2123172C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГИДРОПРИВОДА | 2010 |

|

RU2425259C1 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР | 2018 |

|

RU2695282C1 |

| СИСТЕМА КАЛИБРОВКИ УСТРОЙСТВА ИЗМЕРЕНИЯ И КОНТРОЛЯ ВИБРАЦИИ, УПРАВЛЯЕМОГО МИКРОПРОЦЕССОРОМ | 2006 |

|

RU2313773C1 |

| УСТРОЙСТВО ВЫБОРА СИГНАЛА | 2001 |

|

RU2208245C2 |

| ИЗМЕРИТЕЛЬ СКОРОСТИ ЗВУКА В ЖИДКИХ СРЕДАХ | 2006 |

|

RU2326352C2 |

| ЛАЗЕРНЫЙ ДОЗИМЕТР ДЛЯ ИЗМЕРЕНИЯ ОБЛУЧЕННОСТИ, СПОСОБ АВТОМАТИЗИРОВАННОГО ИЗМЕРЕНИЯ ОБЛУЧЕННОСТИ | 2002 |

|

RU2250442C2 |

Система предназначена для определения технического состояния гидропривода любого назначения. Система содержит снабженный нагрузочным механизмом гидротестер с устанавливаемыми в его корпусе датчиком температуры рабочей жидкости, датчиком давления рабочей жидкости и датчиком расхода рабочей жидкости, датчик оборотов и блок обработки данных, включающий в себя микропроцессор, связанные с ним запоминающие устройства, клавиатуру управления и блок индикации, а также схему преобразования для преобразования сигналов всех указанных датчиков и ввода преобразованных сигналов в микропроцессор, при этом она снабжена ультразвуковым датчиком и платой ультразвукового контроля, преобразующей сигналы ультразвукового датчика и передающей их далее на вход схемы преобразования блока обработки данных для определения внутренних локальных утечек рабочей жидкости в гидроприводе и/или состояния стучащих соединений по пик-фактору. Технический результат - повышение надежности гидропривода. 8 з.п.ф-лы, 3 ил.

| Система диагностирования гидропривода | 1988 |

|

SU1721325A1 |

| СПОСОБ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ УПРУГИХ ТРУБОПРОВОДОВ | 1999 |

|

RU2153602C1 |

| ГИДРАВЛИЧЕСКИЙ ИСПЫТАТЕЛЬНЫЙ СТЕНД | 1990 |

|

RU2005924C1 |

| DE 4040919 A1, 25.06.1992 | |||

| GB 2002061 А, 14.02.1979. | |||

Авторы

Даты

2002-08-20—Публикация

2001-07-06—Подача