Изобретение относится к технической диагностике и предназначено для косвенного определения внутренних дефектов (трещин, разрывов, расслоений) внутри рукавов высокого давления (РВД) с неразъемными наконечниками, а также для установления уровня технического состояния гидросистем при оценке их пригодности к дальнейшему использованию.

Известен способ технического диагностирования упругих трубопроводов, заключающийся в том, что испытуемый трубопровод заполняют жидкостью, с помощью форсунки создают импульсное возмущение и определяют параметры затухающих колебаний давления жидкости в испытуемом трубопроводе в момент сброса избыточного давления и по отклонению этих параметров от эталонных значений судят о техническом состоянии испытуемого трубопровода /1/.

Недостатками этого способа является то, что для проведения диагностирования необходимо разгерметизировать гидросистему, и то, что способ не позволяет с необходимой точностью прогнозировать ресурс шлангов гидравлических систем на длительный срок, что заставляет часто делать испытания.

Задачей, решаемой изобретением, является диагностирование РВД без разгерметизации гидросистемы, повышение точности диагностирования и прогнозирование остаточного ресурса РВД.

Задача решается следующим образом.

Способ технического диагностирования упругих трубопроводов (например, РВД) заключается в том, что трубопровод, содержащий армирующий слой (металлические волокна), контролируют на наличие внутренних дефектов следующим образом.

На наружную резиновую поверхность РВД устанавливают раздельно-совмещенный электроакустический преобразователь (РСЭАП), включающий излучающий пьезоэлемент (ИП) ультразвуковых колебаний и приемный пьезоэлемент (ПП), принимающий отраженный от дефекта ультразвуковой сигнал. Место контакта РСЭАП с наружной поверхностью РВД обрабатывают тонким слоем согласующей среды (например, солидол, технический вазелин, жидкое мыло и др.). ИП подают ультразвуковой импульс воздействия на РВД. Проходя через многослойную оболочку РВД и отражаясь от каждого ее слоя, импульсное воздействие попадает на ПП. ПП принимает сигнал, отраженный от наружной поверхности (зондирующий), и сигнал, отраженный от внутренней поверхности каждого слоя (донный), а при наличии дефекта - дополнительную отраженную составляющую, которая появляется во времени между зондирующим и донным сигналом.

Принятые ПП ультразвуковые сигналы трансформируются в электрические импульсы и выводятся на экран импульсного ультразвукового дефектоскопа (ИУЗД). Дефектоскопист визуально оценивает полученные результаты путем сравнения их с результатами испытания неповрежденных РВД.

Новым в заявленном изобретении является то, что для создания возмущающего воздействия используется ИП ультразвуковых волн.

Использование ультразвука для определения внутренних дефектов в сварных соединениях, литье многих неметаллических материалов известно из существующего уровня техники, однако применение ультразвука для контроля РВД в уровне техники выявлено не было, что позволяет сделать вывод о соответствии изобретения критерию "изобретательский уровень".

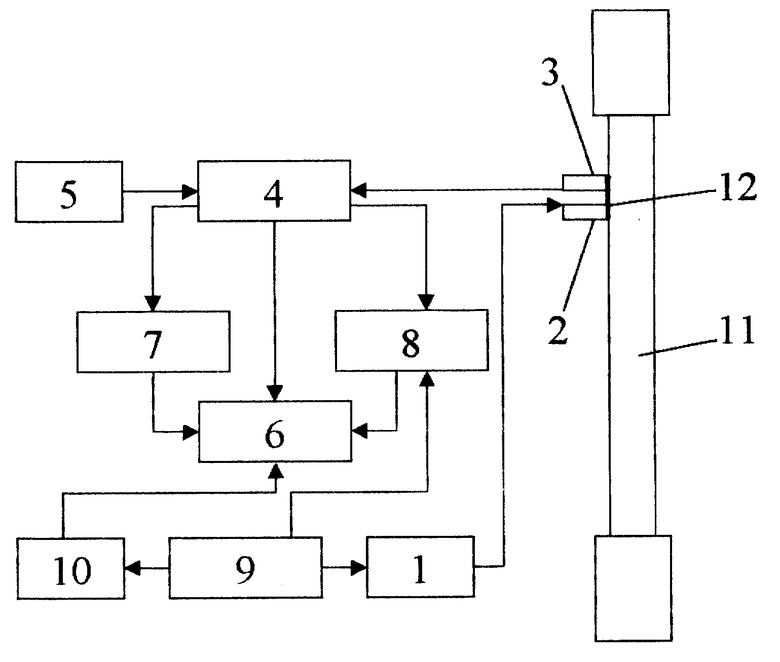

Предложенный способ поясняется схемой, представленной на чертеже.

ИУЗД состоит из генератора 1 зондирующих импульсов, усилителя 4, системы временной регулировки чувствительности 5, электролучевой трубки 6, автоматического сигнализатора дефектов 7, измерительного устройства 8, синхронизатора 9 и генератора развертки 10.

Генератор 1 соединен с ИП ультразвуковых колебаний 2, который установлен на резиновой поверхности 11 РВД. Между ИП и поверхностью РВД находится согласующая среда 12.

Приемный пьезоэлемент 3 соединен с входом усилителя 4.

Способ реализуется следующим образом.

Наружная поверхность 11 РВД в месте контакта с РСЭАП 2 и 3 смазывается согласующей средой 12. Генератор зондирующих импульсов 1 вырабатывает импульс электрического напряжения, возбуждающий ультразвуковые колебания в излучающем пьезоэлементе 2, который излучает их в РВД через связующую среду 12, которая уменьшает потери энергии ультразвуковых волн. Отраженный от дефекта ультразвуковой сигнал через приемный пьезоэлемент 3 подается на вход усилителя 4, компенсируя ослабления ультразвукового импульса системой временной регулировки чувствительности 5, подается на электролучевую трубку 6 и сигнализатор 7. Последовательность работы всех узлов ИУЗД обеспечивается синхронизатором 9, приводящим в действие генератор развертки 10. По сравнению на экране ИУЗД параметров зондирующего и донного ультразвукового сигнала и по отклонению их от параметров, полученных при исследовании неповрежденных РВД, судят о техническом состоянии и остаточном ресурсе объекта контроля 11.

Источники информации

1. М.Кл3 F 15 В 19/00 авт. свид-во. СССР N 901676 от 1982 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ УПРУГИХ ТРУБОПРОВОДОВ | 2000 |

|

RU2173413C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИНЫ ПАТРУБКА, ВЫСТУПАЮЩЕГО ВНУТРЬ ТРУБЫ ТРОЙНИКОВОГО СОЕДИНЕНИЯ, ЭХО-СИГНАЛОМ | 2014 |

|

RU2556316C1 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ПРУТКОВ ВОЛНОВОДНЫМ МЕТОДОМ | 2017 |

|

RU2679480C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2015 |

|

RU2613567C1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2000 |

|

RU2156455C1 |

| СНАРЯД-ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ В СТЕНКАХ ВНУТРИ ТРУБОПРОВОДА | 1999 |

|

RU2172488C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2248566C2 |

| СПОСОБ ИСПЫТАНИЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО ПРИБОРА НА КОЛЬЦЕВОМ ТРУБОПРОВОДНОМ ПОЛИГОНЕ | 2012 |

|

RU2526579C2 |

| СПОСОБ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2004 |

|

RU2262101C1 |

Изобретение предназначено для косвенного определения внутренних дефектов (трещин, разрывов, расслоений) внутри рукавов высокого давления (РВД) с неразъемными наконечниками, а также для установления уровня технического состояния гидросистем при оценке их пригодности к дальнейшему использованию. Способ заключается в том, что в испытуемом трубопроводе создают импульсное возмущающее воздействие, определяют параметры выходного сигнала и по отклонению их от эталонных значений судят о техническом состоянии испытуемого трубопровода, источник импульсного воздействия располагают на наружной поверхности РВД, обеспечивают плотный с постоянным усилием контакт раздельно-совмещенного электроакустического преобразователя с поверхностью РВД, снимают выходной сигнал на экран импульсного ультразвукового дефектоскопа, визуально сравнивают отклонения параметров ультразвуковых сигналов объекта контроля с параметрами сигналов, полученных при исследовании неповрежденных РВД. Технический результат - повышение надежности. 1 ил.

Способ технического диагностирования упругих трубопроводов, заключающийся в том, что в испытуемом трубопроводе создают импульсное возмущающее воздействие, определяют параметры выходного сигнала и по отклонению их от эталонных значений судят о техническом состоянии испытуемого трубопровода, отличающийся тем, что источник импульсного воздействия располагают на наружной поверхности рукава высокого давления, обеспечивают плотный с постоянным усилием контакт раздельно-совмещенного электроакустического преобразователя с поверхностью рукава высокого давления, снимают выходной сигнал на экран импульсного ультразвукового дефектоскопа, визуально сравнивают отклонения параметров ультразвуковых сигналов объекта контроля с параметрами сигналов, полученных при исследовании неповрежденных рукавов высокого давления.

| Способ технического диагностирования упругих трубопроводов и устройство для его осуществления | 1980 |

|

SU901676A1 |

| Способ диагностирования упругих трубопроводов | 1986 |

|

SU1393943A1 |

| Устройство для технического диагностирования упругих трубопроводов | 1989 |

|

SU1656187A1 |

| Стенд для динамических испытаний рукавов | 1990 |

|

SU1828959A1 |

| Стенд для ресурсных испытаний рукавов высокого давления | 1987 |

|

SU1610095A1 |

Авторы

Даты

2000-07-27—Публикация

1999-02-15—Подача