Изобретение относится к многослойным пластиковым контейнерам с повышенным сопротивлением проникновению кислорода и к композициям и способам изготовления многослойных пластиковых бутылок.

Для того, чтобы быть технически приемлемыми, контейнеры для пива (стеклянные, металлические или пластиковые) должны сохранять пиво, находящееся в них, в практически бескислородной среде. Принятый в промышленности стандарт допускает проникновение в бутылку в течение требуемого срока хранения пива максимум 1 млн-1 кислорода. Кроме того, должно исключаться не только проникновение кислорода в бутылку в течение планируемого срока хранения, но и выделение двуокиси углерода из пива через стенки бутылки или же это выделение по меньшей мере должно соответствовать определенным стандартам.

Кислород в разлитое пиво может попадать из по меньшей мере трех различных источников. В некоторых случаях нежелательный кислород (из воздуха) неполностью удаляется из пространства над жидкостью в пивной бутылке во время ее заполнения. Кислород, попадающий из этого источника, называется кислородом, содержащимся в свободном пространстве, оставляемом над продуктом в таре. Даже пиво, помещенное в жестяные банки, содержит такой кислород. В обычные стеклянные бутылки с крышками кислород может попасть но время хранения за счет проникновения через материал прокладки в гофрированной крышке. Третий источник кислорода специфичен для пластиковых бутылок. Кислород их воздуха способен к проникновению через многие обычные полиэфирные бутылки, при этом он попадает внутрь бутылки. Кроме того, в случае пластиковых бутылок кислород может быть растворен в пластике или абсорбирован им. Такой растворенный или абсорбированный кислород может десорбироваться и попадать внутрь бутылки. Этот десорбированный кислород не отличается от кислорода свободного пространства, если он попал внутрь бутылки, но его нужно рассматривать как возможный постоянный источник кислорода, который должен быть потреблен или истощен. Для целей данного изобретения десорбированный кислород будет считаться кислородом, находящимся в свободном пространстве над жидкостью. Кислород, растворенный в пластиковой стенке бутылки, не отличается от кислорода, пытающегося проникнуть через стенки пластиковой бутылки. Для целей данного изобретения кислород, растворенный в стенке пластиковой бутылки, будет считаться кислородом, который может проникнуть через стенки бутылки. Таким образом, пиво, разлитое в металлические банки, обычно испытывает воздействие кислорода, находящегося в свободном пространстве. Пиво в стеклянных бутылках обычно испытывает воздействие кислорода, находящегося в свободном пространстве, и кислорода, проникающего через пробку бутылки, особенно через прокладку гофрированной пробки. Пиво в пластиковых бутылках подвергается воздействию кислорода из двух источников, указанных выше, а также кислорода, проникающего внутрь бутылки через стенки бутылки. Эти рассуждения относятся и к другим продуктам, упакованным в банки и бутылки, хотя воздействие кислорода значительно зависит от чувствительности продукта к кислороду.

Хотя розлив пива в пластиковые бутылки осуществляется недавно, вышеупомянутые способы попадания нежелательного кислорода внутрь пластиковой бутылки хорошо описаны не только для бутылок, к которым предъявляются жесткие требования в отношении кислорода как в случае хранения пива, но и для других областей применения бутылок, где требования не такие жесткие, как в случае розлива пива. Попытки решить эти проблемы в случае пластиковых бутылок часто заключались в применении многослойных бутылок, в которых по меньшей мере один из слоев выполнен из полимера (такого как сополимер этилена с виниловым спиртом, EVOH), обладающего превосходным пассивным сопротивлением проникновению кислорода по сравнению с полиэфиром, из которого изготовляют бутылки, являющимся обычно полиэтилентерефталатом (ПЭТ). В таком подходе имеется ряд недостатков, включающих следующие: (1) бутылки становятся непригодными для вторичной переработки с другими бутылками из полиэфира (ПЭТ) вследствие содержания второго несовместимого полимера (EVOH), (2) бутылки имеют тенденцию к расслаиванию на поверхности раздела ПЭТ / EVOH, хотя такое расслаивание можно в какой-то степени уменьшить (при дополнительных расходах) за счет применения слоев адгезива, (3) разница в температурах плавления и других физических свойствах у ПЭТ и EVOH создает многочисленные проблемы при изготовлении бутылок, и (4) использование пассивного барьера для кислорода, такого как слой из EVOH, имеет тенденцию к сохранению кислорода свободного пространства, который попал внутрь бутылки, а не к устранению его.

Настоящее изобретение касается этих и других проблем, имеющих отношение к известным попыткам производства пластиковых бутылок, обеспечивающих полное или почти полное отсутствие проникновения кислорода.

Таким образом, в широком смысле данное изобретение относится к новым бутылкам и способу изготовления многослойных пластиковых бутылок, обеспечивающих практически полное отсутствие проникновения кислорода. Практически полное отсутствие проникновения кислорода означает, что количество того кислорода, который все-таки попадает в бутилированный продукт, нельзя измерить при помощи средств, используемых для такого измерения. Считается, что для установленного срока хранения бутилированного продукта практически полное отсутствие кислорода означает величину, равную 1 части на миллион в расчете на вес продукта, если нет никаких специфических требований к количеству кислорода. Многослойные пластиковые бутылки по изобретению пригодны для вторичной переработки с другими полиэфирными бутылками, имеют превосходную жесткость, хорошую прозрачность, имеющую значение, когда она требуется, сопротивляются расслаиванию и не требуют слоев связующего, а также обладают способностью не только препятствовать проникновению кислорода (из воздуха) в бутылки, но также поглощать или снижать количество нежелательного кислорода внутри бутылки. Новые бутылки по изобретению предусматривают применение современных способов изготовления многослойных бутылок и оборудования в сочетании с наличием по меньшей мере одного слоя (многослойной пластиковой бутылки), который выполнен из сополиэфира, поглощающего кислород, являющегося активным поглотителем кислорода. Активные поглотители кислорода поглощают (или снижают количество) кислород из окружающей среды. Многослойная бутылка, не пропускающая кислород, обладает достаточной способностью поглощать любое количество нежелательного (из свободного пространства) кислорода внутри бутылки и будет иметь еще достаточную способность поглощать кислород со скоростью, равной скорости, с какой он достигает слоя поглотителя из воздуха, находящегося снаружи, для обеспечения необходимого срока хранения бутылок, заполненных продуктом.

Системы, поглощающие кислород и применяемые Заявителями, представляют собой блок-сополиконденсаты, включающие преимущественно сегменты поликонденсационного полимера и олигоолефиновые сегменты в количестве, обеспечивающем способность поглощать кислород. Термин "преимущественно" означает, что по меньшей мере 50% от веса сополиконденсата являются сегментами поликонденсационного полимера. Предпочтительными сегментами, особенно в случае бутылок, являются полиэфирные сегменты. Для слоев в многослойных бутылках, у которых некоторые из слоев выполнены из ПЭТ или модифицированных полиэфиров, таких как ПЭТИ, ПЭТН, АПЭТ, ПЭТВ и/или ПЭН, особенно предпочтительны блок-сополиэфиры, включающие сегменты из этих же полиэфиров. Основной причиной этого является то, что сополиэфиры должны соревноваться с полиэфиром, из которого получены полиэфирные сегменты. Полиэфиры, упомянутые выше, и различные модифицированные полиэфиры для бутылок, считающиеся безопасными для пищи, представляют собой полиэфиры, которые используют для изготовления бутылок из-за их прозрачности, жесткости и уже давнего применения для хранения пищи и напитков. Следует иметь в виду, что многочисленные ссылки на ПЭТ в данном описании охватывают (если иное не оговорено) не только ПЭТ, но и различные его модифицированные формы, включающие в своем составе ПЭТ, используемые для бутылок, включая, без ограничения, перечисленные выше модифицированные полиэфиры, которые более подробно будут описаны ниже.

Олигоолефиновые сегменты получают, осуществляя вначале функционализацию олигоолефинов, вводя концевые группы, способные вступать в реакции поликонденсации. Это очень важная особенность, так как олигоолефины являются в действительности аддитивными полимерами. Введение в полиолефины концевых функциональных групп дает удобный метод введения сегментов аддитивных полимеров в сополиконденсат. Предпочтительным олигоолефином является полибутадиен (ПБД), поскольку он обладает способностью поглощать кислород и быстро реагирует с кислородом, особенно в присутствии катализатора на основе переходного металла, например кобальта, и в присутствии бензофенона или и кобальта, и бензофенона.

Одним из ценных свойств поглощающих кислород сополиэфиров по изобретению является их способность поглощать кислород в присутствии или в отсутствие воды или даже влаги. Хотя большая часть рассуждений в данном описании фокусируется на пивных бутылках, не пропускающих кислород, многие другие продукты могут также помещаться в бутылки и/ или упаковываться в упаковки, не пропускающие или почти не пропускающие кислород, предусмотренные и охватываемые данным изобретением. Примеры, кроме пива, включают скоропортящиеся пищу и напитки, для которых желательны бутылка, сосуд или специальный контейнер, не пропускающие кислород, например вина, фруктовые соки, концентраты напитков, изотоники, ароматизированные чаи, продукты из помидор, такие как кетчуп, сальса, соусы для барбекью, уксус, майонез, детское питание, орехи, различное сухое питание. Непищевые предметы, требующие упаковки, не пропускающей кислород, включают чувствительные к кислороду детали электроники. Одной причиной своевременности появления данного изобретения является появившаяся недавно в пищевой промышленности тенденция предоставлять потребителю информацию, касающуюся свежести продуктов. Узаконенная или добровольная эта тенденция стала обычной практикой в пищевой промышленности и при изготовлении напитков, когда на бутылке или упаковке размещают некодированные, легко различимые сведения о сроке "продажи до", "использования до" или "хранения до". Эта давно ощущавшаяся необходимость удовлетворения интереса потребителя к свежести продуктов недавно осуществлялась в рекламной кампании основных производителей пива в США, когда говорилось о том, что на бутылках с пивом проставляется дата "изготовлено...". Эта информация, размещенная на бутылках и упаковках, помогает потребителям определить пригодность и свежесть продуктов. Эти сведения также имеют значение при использовании данного изобретения, так как знание необходимого срока хранения данного продукта позволяет легко рассчитать способность поглощать кислород, требуемую для поддержания полного (или почти полного) отсутствия проникновения кислорода в течение максимального планируемого срока хранения.

Регулирование способности поглощать кислород у бутылок по изобретению для обеспечения отсутствия проникновения кислорода зависит не только от вида продукта, но и от линии производства данного продукта. В докладе REQUIREMENTS FOR PLASTIC BEER PACKAGES, представленном Dr.Nick J.Huige из Miller Brewing Company на конференции "Future-Pak '96", говорилось, что в случае домашнего пива в США промышленный стандарт допускает максимальное проникновение 1000 ч. на биллион (1 млн-1) три срока хранения 120 дней при 75oF (24oC). В практике принято любое пиво через 120 дней хранения (т.е. через 120 дней после розлива) извлекать из хранилищ и уничтожать. Это делается для многих сортов пива в США не только из-за возможного наличия кислорода, но и из-за других изменений, происходящих после розлива пива, особенно вследствие появления вкуса плесени и неприятного запаха. Huige также считает, что около 95% пива, производимого основными пивоваренными заводами в США, попадает к потребителям в течение 60 дней после розлива. Но, если придерживаться промышленного стандарта срок хранения 120 дней при 75oF (24oC) при отсутствии проникновения кислорода является реальным при розливе пива на большинстве пивоваренных заводов США.

Для микрозаводов в США и производителей пива в Европе требования могут быть совершенно другими. Для микрозаводов США маловероятно, что 95% производимого пива попадет к потребителям в течение 60 дней после розлива пива. Европейские производители пива (и в меньшей степени микрозаводы в США) считают желательным, чтобы пиво в бутылках имело то, что называется тестерами пива "привкус бумаги / картона", характерное свойство, связанное с по меньшей мере частичным окислением пива в бутылке. Это совершенно нежелательно для более мягких сортов американского пива с менее густой консистенцией. Ввиду этих нескольких факторов становится очевидным, что достижение приемлемой скорости проникновения кислорода с учетом требований хранения при полном отсутствии проникновения кислорода не всегда является простым делом. Но в большинстве случаев она может быть предвидена и рассчитана, а в других случаях определена эмпирически. Ознакомившись однажды с методами достижения нужной способности поглощать кислород и/или обеспечения отсутствия проникновения кислорода при хранении, требующегося для бутылок, можно достигать этого с использованием одного или комбинации нескольких методов по изобретению, описанных подробно ниже.

В заявке WO 96/18686, опубликованной 20 июня 1996 г., описано применение алифатических поликетонов в качестве поглотителей кислорода. В этом источнике нет никаких экспериментальных данных, кроме коэффициентов проницаемости для первичных алифатических поликетонов и не ясно, являются ли эти данные экспериментальными или же их указал поставщик смолы. Величины поглощения кислорода, приведенные в указанной заявке на несколько порядков меньше величины, требующейся для отсутствия проникновения кислорода, то есть поглощающая способность недостаточна для поглощения кислорода со скоростью, равной скорости достижения слоя поглотителя при проникновении через внешний ПЭТ слой.

В японском патентном документе 3-275327, выложенном 12.06.91, описана полученная выдуванием бутылка, стенки которой включают "непроницаемый для кислорода" слой "метоксиарилендиамина". Данные, приведенные в этой ссылке, показывают снижение проникновения кислорода на 28% от величины, характерной для бутылок со стенками из одного ПЭТ. Но эта величина не согласуется с целью настоящего изобретения, которая заключается в полном отсутствии проникновения кислорода.

Бутылки с однослойными (гомогенными и монолитными) поглощающими кислород стенками описаны в заявке ЕР-А-380830, опубликованной 8 августа 1990 г. В этой ссылке описаны бутылки с OXBAR стенками (пригодные для пива). OXBAR является смесью примерно 96 вес.% истинного ПЭТ, примерно 4 вес.% MXD6 и раствора С8-С10 карбоксилатов кобальта, содержащих около 10 вес.% кобальта, в количестве, необходимом для введения примерно 50 млн-1 в расчете на вес смеси. MXD6 представляет собой полиамид, полученный из эквимолярных количеств адипиновой кислоты и метаксилилендиамина. Согласно этой ссылке MXD6 не только служит поглотителем кислорода, но также увеличивает способность ПЭТ замедлять выделение СО2 из бутылки через стенки бутылки. Бутылки, изготовленные способом по данной заявке, будут обладать серьезными недостатками, включающими, среди прочих, (1) отсутствие способности ко вторичной переработке, (2) более высокая стоимость, так как вся бутылка выполнена из поглощающего кислород материала, (3) отсутствие возможности использовать вторично переработанный ПЭТ, так как гомогенные стенки находятся в контакте с бутилированным продуктом, (4) потенциальное излишнее вымывание кобальта в продукт, (5) отсутствие возможности эффективно и экономично регулировать способность бутылки поглощать кислород при требуемом сроке хранения, и (6) быстрая потеря способности поглощать кислород (даже в виде заготовки) вследствие агрессивного действия кислорода воздуха на фрагменты, поглощающие кислород. Хотя в указанной ссылке это не описано, заявители определяли эффективность бутылки, внешний слой которой выполнен из ПЭТ, средний слой - из OXBAR и внутренний слой - из ПЭТ. Стоимость (очень толстый слой OXBAR, необходимый для обеспечения необходимой способности поглощать кислород) и вопросы вторичной переработки все еще будут иметь значение для этого варианта.

Единственный значительный недостаток применения бутылок с многослойными стенками заключается в том, что для получения многослойного изделия требуется сложное оборудование. Преимущества которые появляются при применении бутылок с многослойными стенками, перевешивают единственное преимущество использования более простого оборудования при изготовлении бутылок с гомогенными однослойными стенками. Обычно согласно данному изобретению стенки бутылки имеют трехслойную структуру, состоящую из слоев А-В-С. Слой А является внешним слоем, образующим наружную поверхность бутылки, и находится в контакте с кислородом окружающей среды. Слой В является слоем поглотителя кислорода. Слой С является внутренним слоем, образующим полость бутылки. Среди преимуществ такой многослойной структуры находятся (1) возможность применения вторично переработанного ПЭТ в слое А, (2) возможность разбавлять (без пределов) слой поглотителя, слой В, содержащий вторичный или первичный ПЭТ, для того, чтобы легко и экономично достичь отсутствия проникновения кислорода для обеспечения требуемого срока хранения продукта, (3) изоляция упакованного (бутилированного) продукта от слоя поглотителя кислорода при помощи слоя С (слой С обычно выполняется из первичного ПЭТ), (4) изоляция слоя поглотителя кислорода от кислорода воздуха благодаря наличию внешнего слоя А, и (5) сохранение способности к вторичной переработке, так как многослойные бутылки по изобретению содержат обычно более 99,6% ПЭТ и сегментов ПЭТ. Предусмотрено также использование бутылок с пятислойными стенками типа А/В/А'/В/А, где А означает ПЭТ, В означает слой (слои) поглотителя, неразбавленный и разбавленный, и А' означает также ПЭТ, особенно вторичный ПЭТ.

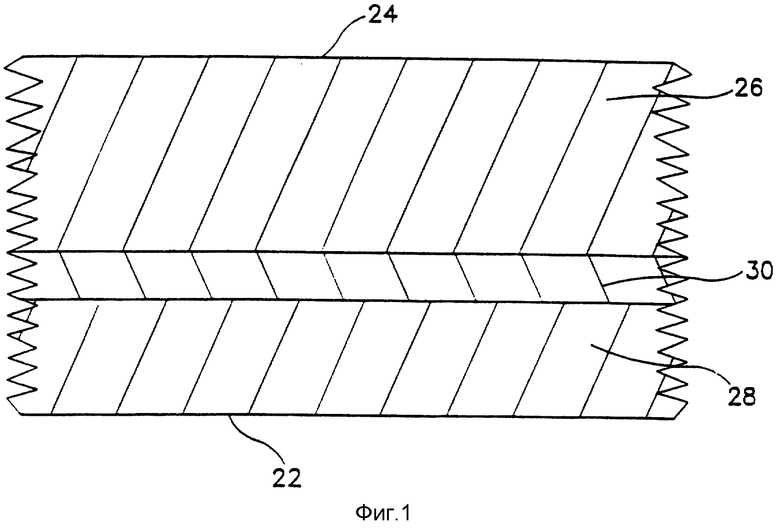

На фиг.1 показано поперечное сечение предпочтительной конструкции многослойной стенки бутылки, не пропускающей кислород.

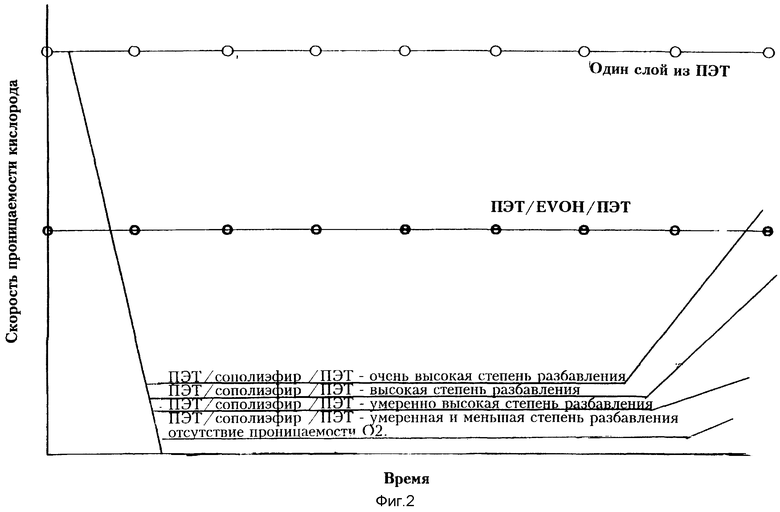

На фиг. 2 представлен график, отражающий проникновение кислорода через стенки бутылок трех разных конструкций в идеализированном виде.

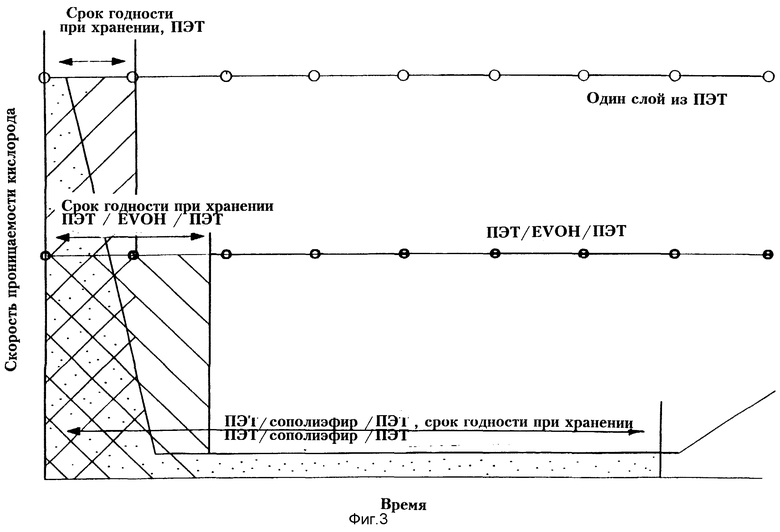

На фиг.3 представлен график, похожий на график на фиг.2, отражающий зависимость проникновения кислорода от срока хранения бутылок.

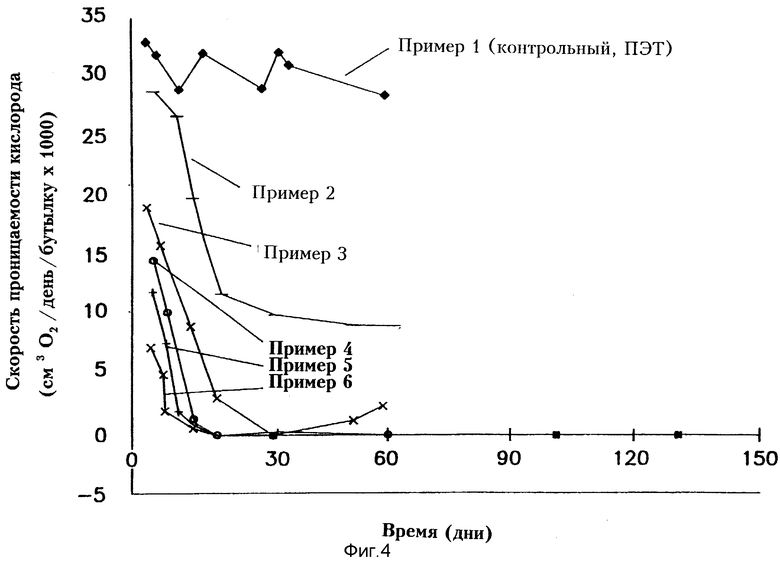

На фиг.4 приведен график, характеризующий проникновение кислорода через стенки бутылок по Примерам 1-6.

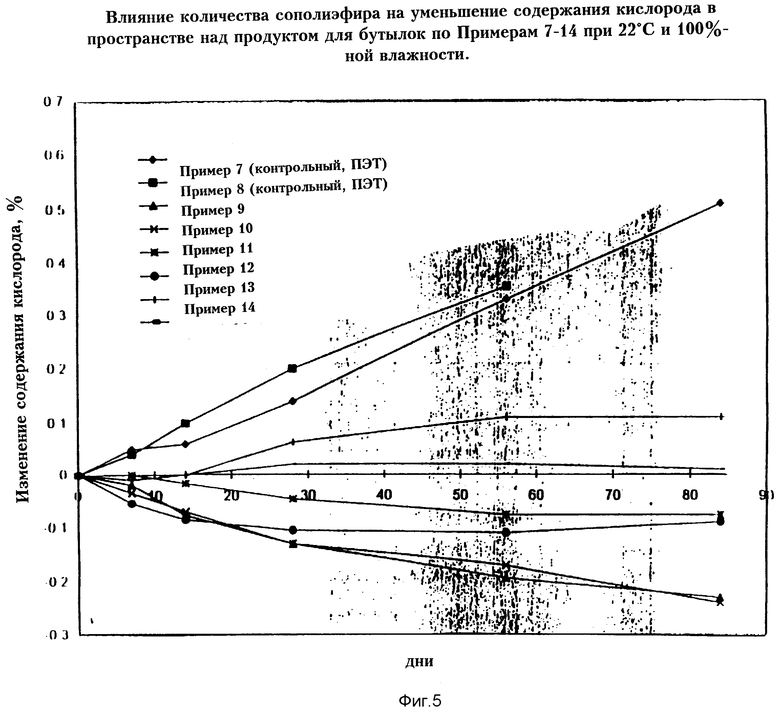

На фиг.5 приведен график с данными, подтверждающими способность сополиэфиров поглощать кислород из свободного пространства даже при их использовании в качестве слоя В в конструкциях стенок бутылок А/В/А или А/В/С.

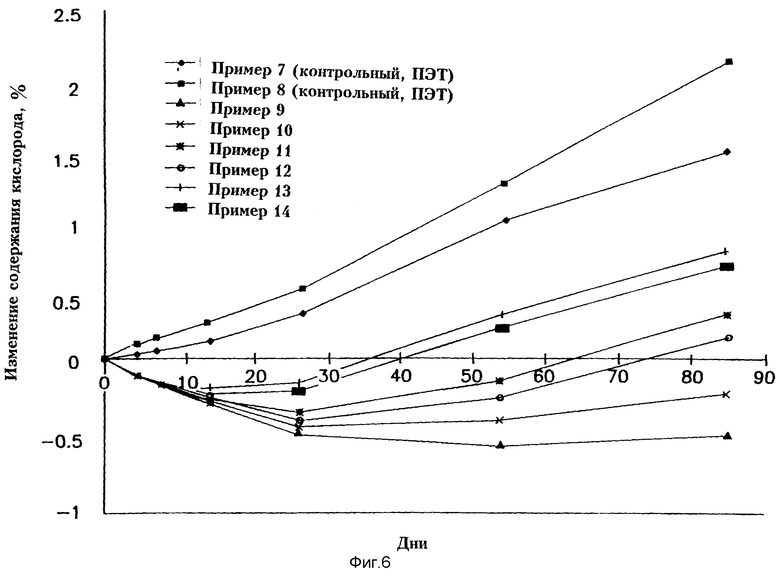

На фиг.6 показан график с данными, похожими на данные графика на фиг.5, который показывает способность поглощающих кислород сополиэфиров уменьшать количество кислорода в свободном пространстве даже при использовании в виде слоя В в конструкциях стенок бутылок А/В/А или А/В/С.

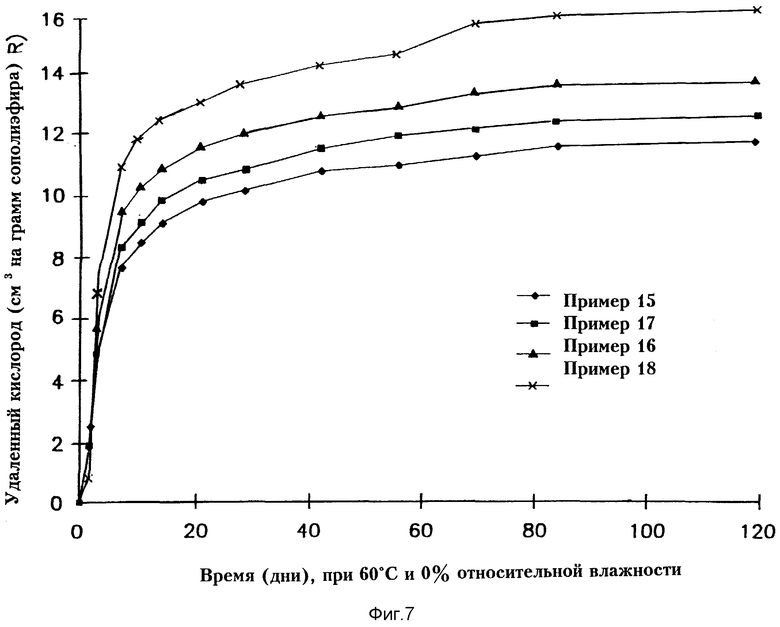

На фиг. 7 представлен график с данными, подтверждающими увеличение величины поглощения кислорода поглощающих кислород сополиэфиров при использовании в смеси с разбавителем в качестве слоя В в конструкциях стенок бутылок А/В/А или А/В/С.

Подробное описание предпочтительных форм воплощения изобретения. Для целей данного изобретения полезно дать определение бутылок, в основном не пропускающих кислород и почти не пропускающих кислород. Бутылками, в основном не пропускающими кислород, являются бутылки, которые препятствуют попаданию измеряемого количества кислорода в бутылку в течение запланированного срока хранения бутилированного продукта в условиях хранения. В отсутствие обозначенного количества кислорода, проникшего в бутылку, которое не повреждает продукт, отсутствие, в основном, проникновения кислорода можно определить как наличие на более 1 млн-1 (в расчете на вес бутилированного продукта) кислорода, попавшего в контакт с продуктом в течение требуемого времени хранения. В отсутствие обозначенного срока хранения, для целей данного изобретения срок хранения обычно означает 30-365 дней, более конкретно 60-365 дней и еще конкретнее 60-180 дней. Далее в отсутствие обозначенных условий хранения для целей данного изобретения условия хранения подразумевают хранение при температуре окружающей среды (от 4oС до 25oС). Бутылки, почти не пропускающие кислород, представляют собой бутылки, которые замедляют доступ кислорода в полость бутылки до количеств, равных или меньших величины, предусмотренной для данного вида применения и/или для планируемого срока хранения бутилированного продукта в предусмотренных условиях хранения. Для бутылок, почти не пропускающих кислород, предусмотренный срок хранения находится в интервале от 30 дней до 2 лет, и условия хранения идентичны условиям хранения бутылок, в основном не пропускающих кислород.

В общем смысле данное изобретение включает комбинацию нескольких изобретательских элементов в большинстве форм воплощения изобретения, позволяющую получить бутылки, обладающие способностью поглощать кислород в количествах, оговоренных выше. Было установлено, что новые поглощающие кислород сополиэфиры можно легко адаптировать для изготовления не пропускающих или почти не пропускающих кислород многослойных бутылок и контейнеров с применением коммерчески доступного оборудования.

Один из изобретательских элементов включает применение известных оборудования, устройств и машин, используемых при изготовлении многослойных бутылок, в способе изготовления бутылок, стойких к проникновению кислорода, по изобретению. Другой изобретательский элемент относится к применению поглощающих кислород сополиэфиров в виде слоя (или по меньшей мере входящих в состав слоя) многослойной бутылки. Еще один изобретательский элемент предусматривает простые, но эффективные методы регулирования способности поглощать кислород у изготовленных бутылок в зависимости от цели применения, причем это регулирование осуществляется экономичным путем. Комбинация этих изобретательских элементов определяет различные формы воплощения изобретения при изготовлении новых не пропускающих кислород многослойных пластиковых бутылок.

Размер (объем) не пропускающих или почти не пропускающих кислород бутылок по изобретению лежит в интервале от 0,03 л до 4 л. Бутылки меньшего объема, около 0,03, можно применять, например, для розлива индивидуальных коктейлей, которые часто используют авиакомпании. Бутылки большего объема, около 4 л, можно использовать, например, для розлива вин, то есть как винные бутылки (объемом 2 1/4 л) вдвое большего объема. Бутылки промежуточного размера являются подходящими для пива, различных других, чувствительных к кислороду продуктов, о которых говорилось в данном описании. Хотя бутылки по изобретению, в основном, предназначены для хранения съестных припасов, они также пригодны для использования в случае хранения при температуре окружающей среды и нормальном давлении большинства чувствительных к кислороду продуктов, о которых говорилось в данном описании. Как крайний случай, бутылки по изобретению нельзя использовать, например, для хранения жидкого кислорода не только потому, что для этого нужны другие температуры и давление, но и также из-за того, что жидкий кислород в течение короткого времени приведет к исчезновению у бутылок способности поглощать кислород. Для того, чтобы быть экономичными, бутылки по изобретению должны быть выполнены примерно из такого же количества материала, что и бутылки из обычного полиэфира. Количество материала находится в зависимости от общей толщины стенок бутылок, и обычно эта толщина находится в пределах 0,1-2 мм (4-80 мил). Таким образом, данное изобретение предусматривает в основном не пропускающий кислород термопластичный контейнер для хранения съедобного продукта объемом 0,03-4 л с многослойными стенками, общая толщина которых находится в интервале 0,1-2 мм. Контейнеры и бутылки по изобретению могут дополнительно иметь основание, которое может иметь монолитную конструкцию и может быть толще, чем стенки, для того, чтобы однослойное основание служило барьером для кислорода. Далее, контейнеры и бутылки по изобретению могут содержать элемент, пригодный для размещения герметизирующего приспособления или пробки бутылки. Этот элемент может быть монолитным и также может быть толще, чем стенки, чтобы служить барьером для кислорода.

Согласно другой предпочтительной форме изобретения данное изобретение предусматривает почти не пропускающую кислород термопластичную бутылку, в полость которой помещается продукт, причем эта бутылка имеет основание, которое образует дно бутылки, и обычно многослойную цилиндрическую боковую стенку, прикрепленную к основанию, отходящую от основания и образующую стенку полости бутылки, чем обеспечивается необходимый объем полости бутылки, причем указанная боковая стенка заканчивается так, что на верхнем конце полости образуется отверстие, пригодное для размещения пробки, а внутренний слой боковой стенки выполнен из сополиэфирного поглотителя кислорода, содержащего в основном полиэфирные сегменты и олигоолефиновые сегменты в количестве, обеспечивающем способность поглощать кислород, при этом указанная бутылка после заполнения и закупоривания обладает достаточной способностью поглощать кислород (а) для поглощения и уменьшения количества кислорода в полости бутылки, (б) для поглощения и уменьшения количества кислорода, который может попасть через крышку бутылки, и (в) для поглощения кислорода со скоростью, почти равной скорости, с которой кислород воздуха достигает внутреннего слоя поглотителя, и почти полное поглощение кислорода по п.п. (а), (б) и (в) по меньшей мере равно количеству кислорода, которое должно быть поглощено для обеспечения требуемого срока хранения продуктов в предусмотренных условиях хранения. Согласно еще одной предпочтительной форме выполнения изобретения данное изобретение предусматривает способ изготовления многослойной поглощающей кислород бутылки, включающей стадии:

(i) получения первого слоя смолы с использованием оборудования для изготовления многослойных бутылок,

(ii) получения второго слоя смолы с использованием оборудования для изготовления многослойных бутылок,

(iii) получения третьего слоя смолы с использованием оборудования для изготовления многослойных бутылок и

(iv) превращения первого, второго и третьего слоев смолы в готовую многослойную бутылку с использованием оборудования для изготовления многослойных бутылок, причем указанное оборудование включает средство (А) для раздельной переработки по меньшей мере двух различных смол и средство (В) для получения слоистой бутылки, состоящей по меньшей мере из трех слоев, и по меньшей мере один из слоев бутылки выполнен из сополиэфирного поглотителя кислорода, содержащего в основном полиэфирные сегменты и олигоолефиновые сегменты в количестве, обеспечивающем поглощение кислорода.

Предпочтительные формы воплощения изобретения предусматривают не только упаковочные изделия, но также и способы изготовления изделий, материалы для изготовления изделий и методы экономически эффективного регулирования способности изделий поглощать кислород. Для целей данного описания наиболее удобно описать изобретательские элементы в следующей последовательности (I) способы изготовления многослойных бутылок, охватываемые данным изобретением, (II) поглощающие кислород сополиэфиры, используемые для выполнения по меньшей мере одного из слоев бутылки, и (III) методы и различные варианты наиболее экономичного регулирования способности бутылок поглощать кислород для того, чтобы использовать их для намеченной цели.

I. Оборудование и способы изготовления многослойных бутылок. Во всех случаях слой, выполненный из сополиэфирного поглотителя кислорода, будет являться внутренним слоем бутылки. Для целей данного описания внутренний слой определяется как внутренний слой стенки бутылки. Внутренний слой не является слоем, который находится в непосредственном контакте с воздухом. Кроме того, внутренний слой не является слоем, который образует полость бутылки и как таковой не является слоем, находящимся в контакте с содержимым бутылки. В большинстве случаев предпочтительно получение трех слоев.

Термин "пневмоформование многослойных изделий" в процессе соэкструзии относится к методу изготовления отформованного раздувом изделия при использовании двух или нескольких экструдеров и введении горячих расплавов смол в головку и соединении их в головке или вне головки. В упрощенном виде это означает необходимость добавления вспомогательных экструдеров и головки для экструзии нескольких слоев к обычной литьевой машине для формования с раздувом. Соэкструзия одинаковых типов материалов (смол) не вызывает многих проблем или же вообще при этом не возникает проблем. Однако существует много затруднений при формовании бутылок методом соэкструзии различных смол. Некоторые из этих затруднений состоят в (1) термическом разложении менее стабильных смол, (2) плохой формуемости, (3) недостаточной прочности адгезии слоев, (4) плохой гомогенизации расплава в местах отсечки вследствие различия температур плавления и реологических свойств расплавленных смол и (5) расслаивании из-за различных сил, действующих при усадке различных слоев после формования и во время охлаждения после заполнения бутылок горячим продуктом. Среди перечисленных наиболее острой проблемой является плохая адгезия слоев. Типичным материалом, используемым в виде слоя в поглощающих кислород многослойных бутылках, является сополиэфир, содержащий 96 вес.% сегментов ПЭТ и 4 вес.% сегментов олигобутадиена (ПБД). Этот материал получают соэкструзией, возможно вместе с ПЭТ разбавителем, с получением среднего слоя стенки бутылки, обычно размещенного между двумя слоями ПЭТ. ПЭТ и сополимер ПЭТ/ПБД фактически идентичны за исключением наличия в последнем небольшого количества сегментов ПБД. Они также обладают очень похожими свойствами и при изготовлении многослойных бутылок методом соэкструзии многие проблемы, упомянутые выше и возникающие при соэкструзии отличающихся друг от друга смол, отсутствуют. Соответственно, способы и оборудование, не обладающие некоторыми или многими из особых признаков, описанных ниже, пригодны для изготовления многослойных бутылок, когда один из слоев выполнен из поглощающего кислород сополиэфира по данному изобретению. Конечно, изготовление многослойных бутылок по изобретению можно осуществлять на известном, применяющемся в настоящее время оборудовании для изготовления многослойных бутылок, хотя способ изготовления бутылок, содержащих слои ПЭТ/сополиэфирный поглотитель/ПЭТ, можно осуществлять даже и на гораздо менее сложном оборудовании для изготовления бутылок, особенно следует отметить, что в меньшей степени требуется контроль за температурами смол во время инжекционного формования бутылок и заготовок для бутылок. Оборудование для изготовления бутылок, включая формование заготовок, включающее средство для раздельного впрыскивания двух различных смол для получения слоистых бутылок или заготовок для них, работающее примерно при одной и той же температуре для обеих смол, является общей характеристикой данного изобретения, при условии, что одной из смол является поглощающий кислород сополиэфир по изобретению.

Вариант I-A. Многослойные бутылки, изготовленные методом соэкструзии (смолы, впрыснуты вместе или последовательно) в процессе пневмоформования, включающем применение заготовок или бутылок. Способ, демонстрирующий одновременное впрыскивание, описан в патенте США 4717324 (Schad et al.). Основной особенностью способа по патенту Schad et al. является наличие отдельных нагретых разводящих каналов для каждой смолы, идущих от источника смолы в полость формы, поддерживаемых и регулируемых независимо при температуре, которая является оптимальной для переработки выбранной смолы. Еще одной особенностью является конструкция литьевого отверстия, которая предусматривает отдельные каналы для каждой смолы с индивидуальным подогревом с поддержанием каждого канала при температуре, которая наиболее подходит для смолы, продвигающейся по каналу. Описаны также многогнездные формы, которые одновременно заполняются смолой каждого типа, при этом одновременно образуется множество многослойных изделий. Этот способ особенно пригоден для изготовления трех- и пятислойных заготовок для бутылок, внутренний слой которых выполнен из EVOH и всегда размещается между слоями ПЭТ. Согласно данному изобретению заявители используют слои из поглощающих кислород сополиэфиров вместо слоев из EVOH или в дополнение к нему. Последовательное или одновременное впрыскивание при изготовлении многослойных бутылок описано в патенте США 5141695 (Yoshinori Nakamura). В этом патенте описано изготовление пяти- и четырехслойных заготовок, имеющих дно, с использованием до трех различных смол, выходящих из одного сопла, имеющего три канала. Заготовки затем перерабатываются в полые контейнеры методом пневмоформования или ориентационного формования. Nakamura приводит перечень многих смол, которые пригодны для образования слоев в бутылке, полученной раздувом, включая ПЭТ с EVOH. Для данного изобретения заявители используют слои поглощающего кислород сополиэфира вместо слоев из EVOH или в добавление к нему и ПЭТ.

Другой пример способа изготовления многослойных заготовок для бутылок при последовательном впрыске смол описан в патенте США 4710118 (Krishnakumar et al.). Патент Krishnakumar'a предусматривает изготовление пятислойных бутылок через стадию изготовления пятислойных заготовок, включающих слои из смол А-В-С-В-А. Слои А и С могут быть одинаковыми и обычно выполнены из ПЭТ. В некоторых случаях слой С может быть выполнен из вторичного и/или регенерированного полиэфира, используемого для производства бутылок. Слои В обычно выполнены из EVOH и как правило гораздо тоньше, чем в конструкциях, содержащих только один слой из EVOH. Два тонких слоя EVOH обладают лучшими барьерными свойствами, чем один более толстый слой EVOH. В патенте Krishnakumar'a и др. также описаны новые распределительная и регулировочная клапанная системы, позволяющие осуществлять индивидуальный контроль за каждым впрыскиваемым материалом, образующим слой, а также индивидуальный контроль за температурой подаваемой смолы. Для целей настоящего изобретения заявители используют слои поглощающего кислород сополиэфира вместо слоев EVOH или в добавление к нему и ПЭТ. Для многослойных бутылок, содержащих слои сополиэфира, поглощающего кислород, особенно предпочтительными являются способы, в которых слой сополиэфирного поглотителя не является центральным между двумя слоями равной толщины из ПЭТ в стенке бутылки. Стенки этих бутылок и заготовок для бутылок могут содержать слои смол А1-В-А2. Слой А1 является ПЭТ или другим сополиэфиром, предназначенным для бутылок, и представляет собой слой, который образует наружную стенку бутылки. Слой А2 также представляет собой ПЭТ или другой сополиэфир, используемый для бутылок, и является слоем, который формирует полость бутылки. Слой В является слоем сополиэфирного поглотителя. Обычно толщина ПЭТ слоя А1 в 2-10 раз больше величины толщины ПЭТ слоя А2. Этот вид структуры дает слою сополиэфирного поглотителя хорошую возможность снизить количество нежелательного кислорода в полости бутылки, так как кислород должен проникнуть только через очень тонкий ПЭТ слой А2, чтобы достичь слоя поглотителя, где он поглощается. В противоположность этому кислород из воздуха вне бутылки должен пройти через гораздо более толстый ПЭТ слой А1, прежде чем он достигнет слоя поглотителя, где он поглощается. Более толстый ПЭТ слой, обращенный наружу, помогает сам по себе предотвратить поступление кислорода к слою поглотителя, тем самым увеличивая срок службы поглотителя. Такая конструкция бутылки и заготовки для нее описана в патенте США 4990301 (Krishnakumar et al.). В патенте Krishnakumar'a '301 описано применение слов из EVOH (центрального и прилегающих к нему), расположенных между слоями ПЭТ. В этом патенте '301 также описано использование многоканальных коаксиальных сопел и средств подачи для раздельной подачи разных смол к каналам сопла, что позволяет осуществлять раздельное и одновременное впрыскивание разных смол в форму для заготовки бутылки. Описано применение ПЭТ внешних слоев и внутренних слоев из EVOH. Для целей данного изобретения заявители используют слои поглощающего кислород сополиэфира вместо слоев из EVOH или в дополнение к ним и слои из ПЭТ.

Оборудование для инжекционного формования, которое включает похожие модули совместного впрыска, каждый из которых снабжен обычными средствами подачи и куда подаются различные смолы при промежуточном давлении при помощи ряда экструдеров, описано в патенте США 5028226 (De'ath et al.). В патенте De'ath et al. указано, что каждая смола впрыскивается инжектором непосредственно в соответствующее сопло и регулируется только работой инжектора без применения какого-либо регулировочного клапана между инжектором и соплом. Этот способ позволяет ввести семь слоев при получении заготовки, но обычно имеется пять слоев и используются только две или три смолы. Для целей данного изобретения заявители используют конструкцию А-В-С-В-А, где А и С являются слоями ПЭТ, и по меньшей мере один из слоев В выполнен из поглощающих кислород сополиэфиров.

Способ инжекционного формования, когда многослойная заготовка для бутылки во время изготовления удерживается в вертикальном положении, описан в патенте США 4957682 (Kobayashi et al.). Патент Kobayashi описывает изготовление трехслойных контейнеров и заготовок, а именно изделий, стенка которых содержит слои А-В-А. Основное отличие состоит в том, что впрыск производится последовательно и указаны промежутки времени между впрыском смолы. В способе по патенту Kobayashi (1) впрыскивают смолу для слоя А, (2) через промежуток времени до 3 с впрыскивают смолу для среднего слоя В, и (3) через промежуток времени до 1 с впрыскивают смолу для второго слоя А. Последовательное впрыскивание через определенные промежутки времени обеспечивает однородность слоя В. В качестве смол указаны ПЭТ (слои А) и EVOH (слой В). Для целей данного изобретения вместо слоев из EVOH или дополнительно к ним для слоя В заявители используют слои из поглощающего кислород полиэфира наряду с ПЭТ, применяемым в виде слоев А.

Способ изготовления многослойных заготовок для бутылок с использованием формы для многослойного формования с обогреваемыми распределительными литниками, включающей множество форсунок для впрыска целого ряда различных смол для получения многослойного продукта, описан в патенте США 5232710 (Miyazawa et al.). Форма с обогреваемыми распределительными литниками состоит из множества блоков распределительных каналов, при этом каждый имеет канал для прохождения каждой смолы в соответствующую полость. Блоки с обогреваемыми литниками находятся один над другим и между ними имеются терморегулирующие слои. Каждый блок с обогреваемым литником имеет средство для регулирования температуры с тем, чтобы поддерживать оптимальную температуру переработки для каждой смолы. Обычно трехслойные бутылки содержат слои ПЭТ- EVOH - ПЭТ. Для целей данного изобретения вместо слоев из EVOH или в дополнение к ним заявители применяют слои из поглощающего кислород сополиэфира в сочетании со слоями из ПЭТ.

Вариант I-B. Способ переформования / наслаивания для изготовления многослойных бутылок и заготовок.

Заявка WO 95/00325, опубликованная 5 января 1995 года, раскрывает типичную трехслойную ПЭТ- EVOH - ПЭТ бутылку и заготовку для нее. Наружный ПЭТ слой состоит из вторичного ПЭТ. Внутренний ПЭТ слой, определяющий форму бутылки и находящийся в контакте с содержимым бутылки, выполнен из первичного ПЭТ. Слой из EVOH может отсутствовать, когда нет необходимости в наличии барьера для кислорода у многослойного контейнера. Угловой фланец в слое из первичного ПЭТ образуется формой на конце заготовки, и на нем размещается приспособление для закупорки бутылки (а именно открытый конец заготовки). Фланец простирается достаточно далеко, чтобы прокладка крышки соприкасалась только с первичным ПЭТ, в то время как резьба на горлышке соответствует резьбе, выполненной из слоя вторичного ПЭТ. Внутренний слой из первичного ПЭТ, таким образом, формуется над наружным слоем из вторичного ПЭТ. Для целей данного изобретения вместо слоев из EVOH или в дополнение к ним заявители применяют слои из поглощающего кислород сополиэфира в сочетании с ПЭТ слоями.

В японском патенте JP 3275327, опубликованном 6 декабря 1991 года, описан полученный формованием с раздуванием с вытяжкой контейнер для горячих напитков, содержащий слоистый ПЭТ, который также имеет основание из ПЭТ и термостойкой смолы с высокой температурой деформации при нагреве. Контейнер, полученный формованием с раздувом и вытяжкой, имеет горло, фланец, корпус и дно. Корпус выполнен из ПЭТ. Дно имеет слоистую структуру из ПЭТ и термостойкой смолы с температурой деформации на нагреве, равной примерно 100oС. Предпочтительно, чтобы корпус и основание включали слой из смолы, являющийся барьером для кислорода, например из EVOH, в составе слоистой структуры. Термостойкой смолой служит, например, ароматический полиэфир, такой как ПЭН. Контейнер для напитков особенно пригоден для заполнения горячими жидкостями, так как деформация при нагреве, происходящая при заполнении обычных многослойных бутылок, отсутствует. Для целей данного изобретения вместо слоев из EVOH или в дополнение к ним заявители применяют слои из поглощающего кислород сополиэфира в сочетании с ПЭТ и/или ПЭН слоями.

Многослойный пластиковый контейнер с улучшенными барьерными свойствами по отношению к газам, содержащий активный поглотитель кислорода, представляющий собой смолу (или слой газопоглотителя), описан в патенте США 4107362 (Emery I. Valyi). Некоторые слои образуются по способу переформования, являющемуся противоположностью способа с применением одновременного или последовательного впрыска с получением слоистой бутылки или заготовки. Вместо этого вокруг сердечника, находящегося в форме, размещают два слоя пластика и затем осуществляют формование с раздувом с получением контейнера. Наконец, третий слой приформовывается под давлением вокруг рукава, состоящего из двух слоев. В результате получают бесшовный многослойный контейнер. Этот контейнер содержит три слоя, и описаны варианты с газопоглотителем во внутреннем слое, а также варианты с газопоглотителем в среднем слое. Материал газопоглотителя, способный соединяться с нежелательным газом, который проник в контейнер, представляет собой добавку к пластику в том слое, где он содержится. Для целей данного изобретения заявители используют в трехслойном изделии слои поглощающего кислород сополиэфира вместо неполиэфирного среднего слоя, содержащего газопоглотитель.

Вариант I-C. Усовершенствованные способы изготовления бутылок. Способ изготовления бутылок со стенками из материала с высокой степенью кристалличности и основанием из материала с низкой степенью кристалличности описан в патенте США 5520877 (Collette et al.). Согласно этому источнику (Collette et al. ) бутылки особенно пригодны как контейнеры многократного использования, которые могут выдержать действие высоких температур, при которых их промывают каустиком, и продукты, хранящиеся в них, почти не имеют привкуса. Согласно этому патенту (Collette et al.) бутылки также пригодны для горячих веществ. Бутылка формуется из одного слоя, выполненного из ПЭТ, из заготовки, причем часть заготовки, образующая боковую стенку, вначале расширяется, нагревается для усадки и снова расширяется. Часть заготовки, образующая основание, защищена от воздействия тепла и расширяется или до, или после стадии термообработки. Для целей данного изобретения используется только способность к заполнению горячими продуктами, а единственный слой из ПЭТ заменен трехслойной конструкцией ПЭТ / сополиэфирный поглотитель / ПЭТ.

Другой способ производства пластиковых бутылок для заполнения горячими продуктами описан в патенте США 5474735 (Krishnakumar et al.). В этом патенте Krishnakumar'a и др. раскрыты способ и оборудование для изготовления пластикового контейнера с повышенной степенью кристалличности для достижения повышенной термостабильности. Практически аморфная и прозрачная заготовка при температуре молекулярной ориентации расширяется в процессе импульсной раздувки один или несколько раз с получением промежуточного изделия до конечной стадии расширения, когда контейнер достигает требуемых размеров. Стадия импульсной раздувки осуществляется при довольно высокой скорости растяжения, чтобы образовались многочисленные центры кристаллизации с последующим выкачиванием воздуха для релаксации ориентации аморфного материала, и стадия окончательного расширения проводится при низкой скорости растяжения для сведения к минимуму ориентации аморфных областей. Полученный контейнер характеризуется более высокой температурой деформации и пониженной усадкой при нагревании, и особенно пригоден в качестве контейнера для напитков, заполняемых в горячем состоянии. Предусмотрены пневмоформа и приспособление для подачи жидкости, включая измерительную камеру и пуансон, для чередующейся подачи воздуха для растяжения с высокой и низкой скоростями. Для целей данного изобретения заявители вместо однослойных бутылок из полиэфира используют трехслойную конструкцию ПЭТ/ сополиэфирный поглотитель / ПЭТ стенок бутылок.

Способ изготовления бутылок описан в патенте США 5533881 (Collette et al. ). В патенте Collette и др.' 881 раскрыты способ и оборудование для изготовления полученного пневмоформованием контейнера из отверждаемого при растяжении полимера. Контейнер имеет глубокие пазы для прикрепления ручки "после формования". Контейнер формуется в модифицированной пневмоформе, имеющей извлекаемые лопасти. Эти лопасти немного выступают для того, чтобы можно было при раздувке отформовать частично канавки, и затем они вытягиваются для механического формования глубоких пазов для ручки. Стадия механического формования позволяет преодолеть пределы растяжения, накладываемые отверждением при растяжении пластичного материала во время пневмоформования, а прикрепление ручки "после формования" позволяет снизить продолжительность цикла и получать меньше дефектов по сравнению с известными операциями по формованию ручки "в форме". Для целей данного изобретения заявители вместо бутылок с однослойной стенкой из полиэфира применяют трехслойную конструкцию, ПЭТ/поглотитель кислорода - сополиэфир/ ПЭТ, стенок бутылки.

В патенте США 5032341 (Krishnakumar et al.) описан способ формования трех- и/или пятислойных заготовок для бутылок. В этом патенте описана пластиковая заготовка, из которой получают бутылку методом пневмоформования. Трехслойная заготовка заменяется пятислойной в основании заготовкой, при этом вторичный полимер, образующий средний слой трехслойной заготовки, образует внутренний промежуточный слой и внешний промежуточный слой при третьем впрыске материала. Материал, впрыскиваемый третьим, предпочтительно является тем же материалом, что и первичный полимер, который впрыскивается первым. Это приводит к уменьшению стоимости заготовки и также к тому, что в инжекционной форсунке остается некоторое количество материала, впрыснутого последним, который имеет ту же природу, что и первый впрыскиваемый материал для следующей заготовки в той же самой полости формы для изготовления заготовок. Заготовка для бутылки представляет собой трехслойную конструкцию типа А-В-А, при этом последняя часть слоя В разбавляется менее дорогой смолой С таким образом, чтобы основание стало пятислойным (А-В-С-В-А), а стенки трехслойными (А-В-А). Это служит снижению количества материала в слое В в основании бутылки, тем самым уменьшается стоимость контейнера. Для целей данного изобретения А представляет собой полимер, используемый для изготовления бутылок, например ПЭТ, В - сополиэфирная смола, поглощающая кислород, и С - вещество менее дорогое, чем полимер для слоя В, например полиэфир, используемый для бутылок или вторичный / регенерированный полиэфир, используемый для производства бутылок.

Вариант I-D. Метод, при котором расслаивание сведено к минимуму.

Проветриваемый многослойный защитный контейнер описан в патенте США 4979631 (Collette et al.). В этом патенте описаны пневмоформованные пластиковые контейнеры, причем по меньшей мере корпус таких контейнеров является слоистым, включающим, например, барьерный слой, который в случае контейнера для газированных продуктов будет являться барьерным слоем для газа. Было установлено, что в таких бутылках не происходит расслаивания, это достигнуто за счет выполнения корпуса контейнера с небольшими отверстиями, которые проходят не через весь корпус, но находятся в той области, где происходит расслаивание, где вероятна аккумуляция проникающего веса, такого как СО2 из газированных напитков, содержавшихся в бутылке. Небольшие отводные отверстия могут быть сделаны во внешней стенке контейнера или с помощью прокола иглами или при помощи лазера. В случае применения иголок последние вводятся в пневмоформу для пневмоформования контейнера из заготовки и обычно размещаются вдоль линий разъема пневмоформы, а также в центральной части стенки. Конструкция и работа игл может быть предусмотрена в нескольких формах. В случае бутылок с трехслойными стенками, выполненными из ПЭТ/сополиэфир, поглощающий кислород/ПЭТ типичного состава, расслаивание не является проблемой вследствие сходства свойств двух смол. Однако применение поглощающего кислород сополиэфира, который содержит большое число олигоолефиновых сегментов (например, более 12% от веса сополиэфира), является случаем, когда заявители применяют специальные методы снижения до минимума расслаивания, например выполнение небольших отверстий, как описано выше. Другие методы уменьшения расслаивания, такие как применение адгезивов, хорошо известны из уровня техники. Еще один метод изготовления многослойных заготовок, стойких к расслаиванию, предусматривает охлаждение заготовки в то время, когда она еще находится на дорне. В этом случае дорны и заготовки удаляются из полостей формы сразу же, как только это становится возможным без значительной физической деформации заготовки. Затем заготовки охлаждаются на сердечнике в течение предпочтительного промежутка времени, что предотвращает расслаивание слоев заготовки. Охлаждение заготовок вне полостей формы также происходит быстрее и дает возможность сократить цикл, когда доступны средства, такие как вращающаяся головка для применения множества сердечников. Применение адгезивов или охлаждения заготовок предусмотрено заявителями в случаях, когда изготовляемые бутылки могут выиграть от такой обработки.

II. Состав сополиэфиров, поглощающих кислород.

Как указывалось ранее, поглощающие кислород соединения являются блок-сополиконденсатами, содержащими, в основном, сегменты поликонденсационных полимеров и олигоолефиновые сегменты в количестве, обеспечивающем способность поглощать кислород. Термин "в основном" означает, что по меньшей мере 50% от веса сополиконденсата составляют сегменты поликонденсатов. При изготовлении бутылок предпочтительно в качестве сегментов поликонденсатов использовать сегменты сложных полиэфиров. Для слоев в многослойных бутылках, когда некоторые из слоев выполнены из ПЭТ и/или ПЭН, особенно предпочтительны сегменты из блок-сополиэфира, содержащего звенья ПЭТ и/или ПЭН. Основная причина этого состоит в том, что сополиэфиры, поглощающие кислород, являются наиболее подходящими, если они получены на основе полиэфиров, обычно используемых для изготовления бутылок. ПЭТ и ПЭН являются такими полиэфирами вследствие их прозрачности, жесткости и уже длительного использования для хранения пищевых продуктов и напитков. Применение других полиэфиров вместо ПЭТ и/или ПЭН для выполнения слоев А в структуре А/В/С (А представляет собой внешний слой) слоистой бутылки предопределит использование полиэфирных сегментов на основе полиэфира, содержащегося в слое А, в составе полиэфира в слое В бутылки. Часто слои А и С в структуре А/В/С бутылки являются одинаковыми, но слой А может быть выполнен из регенерированного полиэфира, так как этот слой изолирован от содержимого бутылки. Олигоолефиновые сегменты сополиэфира ответственны за способность поглощать кислород.

Не ограничиваясь какой-либо теорией, заявители полагают, что механизм поглощения кислорода углеводородными соединениями, такими как олефиновые олигомеры, заключается в фиксации кислорода на углеводородах за счет образования гидроксильных или гидроперекисных групп. Полагают, что эти группы образуются по свободнорадикальному механизму, при этом образуются промежуточные перекисные группы. В молекуле углеводорода атомы углерода, к которым присоединен только один атом водорода (так называемый третичный водород), более восприимчивы к образованию свободных радикалов, чем атомы углерода, к которым присоединены три атома водорода. Заявители считают, что аллильные атомы водорода (атомы водорода, присоединенные к атому углерода с двойной связью) также склонны к образованию свободных радикалов. Заявители считают, что углеводороды, такие как полиолефины, особенно полидиены, являются потенциальным источником вторичных и третичных атомов водорода, а также активированных атомов водорода в аллильных группах. Заявители разработали методы введения этих поглощающих кислород фрагментов в полиэфиры, применяемые для изготовления бутылок, путем получения сополиэфиров, содержащих олигоолефины с концевыми функциональными группами. Сополиэфиры, поглощающие кислород, подробно описаны в находящейся на рассмотрении заявке США 08/7171370, поданной 23 сентября 1996 г.

Олигоолефиновые сегменты (блок-сополиэфиров, используемых при получении слоев в процессе изготовления бутылок) получают сополиконденсацией с использованием сегментов функционализованных олигоолефинов, концевые группы которых способны вступать в реакции поликонденсации. Это важная и отличительная особенность этих соединений, так как на самом деле олигоолефины являются аддитивными полимерами, сегменты которых вводятся в поликонденсат. Функционализация олефиновых олигомеров введением концевых групп является удобным методом введения сегментов аддитивных полимеров в сополиконденсат. В реакции поликонденсации могут вступать многие концевые группы, но предпочтительными являются гидроксильные (-ОН) и карбоксильные (-СООН) группы, так как использование таких концевых групп приводит к получению сополиэфира, содержащего только сложноэфирные связи между полиэфирными сегментами и олигоолефиновыми сегментами.

Подходящими, например, являются аминные (-NН2) концевые группы, но они приводят к образованию некоторого количества полиамидных связей вблизи олигоолефиовых сегментов полиэфира. Специалистам ясно, что некоторые или все атомы водорода в концевых группах могут быть замещены другими группами, и при этом останется та же структура полиэфиров.

Предпочтительным олефиновым олигомером является полибутадиен (ПБД), поскольку он обладает способностью поглощать кислород и быстро реагирует с кислородом, особенно в присутствии катализатора на основе переходного металла, такого как кобальт. Особенно предпочтителен олигобутадиен с гидроксильными группами на концах с молекулярным весом 1000-3000, так как с его применением получается очень прозрачный сополиэфир, представляющий собой блок-сополиконденсат, содержащий, в основном, сегменты ПЭТ, ПЭН или других полиэфиров, а также потому, что он коммерчески доступен в виде продукта требуемой степени чистоты.

Сополимеры, полученные на основе олигоолефинов с молекулярным весом в интервале от 1000 до 3000, обладают прозрачностью, составляющей более 70% от величины прозрачности немодифицированного полиэфира, сегменты которого введены в сополимер. Олигоолефиновые сегменты отвечают за способность сополиэфира поглощать кислород и содержатся в таком количестве, которое необходимо для обеспечения желательной способности поглощать кислород. Олигоолефиновые сегменты обычно составляют менее 50% от веса сополиконденсата, предпочтительно 2-12% от веса сополиконденсата. Сополиэфиры, включающие 2-12 вес.% полибутадиеновых сегментов и остальное - сегменты ПЭТ, ПЭН и/или других полиэфиров, используемых для изготовления бутылок, включая ПЭТБ, ПЭТГ и АПЭТ, особенно предпочтительны вследствие их прозрачности, способности к двухосному растяжению и величины температуры стеклования, превышающей комнатную (температура хранения или температура окружающей среды) температуру. ПЭТГ представляет собой модифицированный ПЭТ, в котором до примерно 40 мол.% полиэтиленгликоля (мономера) замещено эквивалентным мольным (в%) количеством циклогексана, замещенного в положении 1,4- или 1,3-гидроксиметильными группами. АПЭТ является аморфным ПЭТ, выпускаемым Eastman. ПЭТБ представляет собой модифицированный ПЭТ, в котором до примерно 40 мол.% терефталевой кислоты замещено 4,4'-дикарбоксидифенилом. Специалистам очевидно, что в сочетании с сополиэфирным поглотителем кислорода для оптимизации способности поглощать кислород и/или других свойств можно использовать дополнительные поглотители кислорода, катализаторы (такие, как кобальт) и другие добавки. Поглощающие кислород сополиэфиры могут быть получены прямой поликонденсацией с введением желательного количества олефинового олигомера с концевыми гидроксильными группами, при этом эквивалентное количество диоксисодержащего мономера (например, этиленгликоля) не участвует в процессе прямой поликонденсации. Заявители установили, что предпочтительный метод осуществления этого изобретения состоит в получении сополиэфиров путем переэтерификации в реакционном экструдере (вместо прямой поликонденсации) с использованием в качестве исходных соединений полиэфира, используемого для изготовления бутылок (например, ПЭТ), и ПБД с концевыми группами на концах. Варианты, когда поглощающий кислород сополиэфир получается in situ вместе со стадией изготовления бутылок или же как часть процесса изготовления бутылок, также входят в объем данного изобретения.

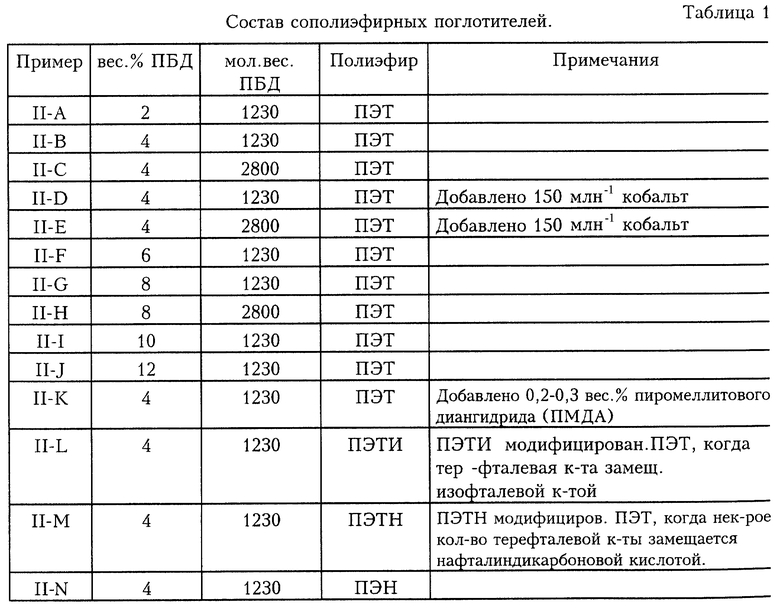

Сополимеры, поглощающие кислород, обозначаемые как Примеры от II-A до II-J, указанные ниже в Таблице 1, были получены на опытной установке способом, описанным ниже. Экструдер ZSK-30 был снабжен питателем для гранулированного ПЭТ, подача которого осуществлялась в атмосфере азота. ПБД с концевыми гидроксильными группами находился в сосуде для вязких жидкостей, из которого он подавался самостоятельно при помощи объемного насоса в отверстие всасывания под вакуумом в экструдере. ПЭТ (Shell Clear Tuf® 7207) экструдировали со скоростью 8 фунтов (3,6 кг) в час, что обеспечило время пребывания реагентов, равное примерно 4 минуты, при температуре в интервале 260-270oС. ПБД с концевыми гидроксильными группами (Elf Atochem RLM20 - мол.вес 1230 или RH745 - мол.вес 2800) подавали насосом в экструдер с переменными скоростями для получения концентрации полибутадиена с концевыми гидроксильными группами, равной 2-12%, в зоне смешения в экструдере. Для воздействия на вакуумную зону, следующую за зоной смешения, но до отверстия головки, использовали уплотнения расплава. Полученные экструдаты были сухими и не дымили, они легко перерабатывались в гранулы после резкого охлаждения в водяной ванне. На поверхности водяной ванны не наблюдалось образования поверхностной пленки (углеводородного пятна), что свидетельствует об образовании сополимера в процессе переэтерификации во время реакционной экструзии. Наличие пленки в водяной ванне показывало бы наличие непрореагировавшего олигоолефина. Октоат кобальта (Hulls Nuodex® D.M.R., 6% кобальта) использовали в количестве, обеспечивающем концентрацию Со, равную 50 млн-1, когда ПБД с концевыми гидроксильными группами применяли в количестве 2 вес.%, и 200 млн-1, когда ПБД с концевыми гидроксильными группами применяли в количестве 8 вес. %. Все сополимеры-поглотители, полученные методом, описанным выше, имели единичную температуру стеклования (Tg) в интервале 62,0-72,9oС. Сополимеры, полученные вышеописанным методом, были пригодны для переработки из расплава и способны к переработке в бутылки и/или слоистый материал для многослойных бутылок согласно

предпочтительному варианту изготовления трехслойных бутылок по изобретению. В областях, требующих применения сополиэфиров с более высоким значением характеристической вязкости (I.V.), могут быть использованы методы повышения молекулярного веса. Например, получение сополиэфира методом прямой поликонденсации (вместо переэтерификации) приводит к образованию сополиэфира с более высокими молекулярными весами. Кроме того, к сополиэфиру, получаемому методом переэтерификации, для увеличения молекулярного веса можно добавлять модификаторы реологических свойств расплава.

Сополиэфиры, обозначенные как Примеры II-K - II-N, указанные в Таблице 1, были все получены путем реакционной экструзии в двухшнековом экструдере ZSK-30. Вначале гранулы ПЭТ (Shell Tray Tuf® 1006) сушили в печке с осушителем при 125oС в течение 8 часов. Затем гранулы подавали в питающую секцию экструдера через питатель, где они находятся в атмосфере азота.

Вязкий низкомолекулярный (мол.вес около 1230) полибутадиендиол (R 20 LM, Elf Atochem) помещали в автоклав и создавали азотом давление. Затем отдельно подавали полученную жидкость в расплав ПЭТ через инжекционное отверстие при помощи объемного насоса. Скорость подачи ПЭТ составляла примерно 14,4 ф/час (6,48 кг/час), в то время как полибутадиендиол подавали со скоростью примерно 0,6 ф/час (0,27 кг/час). Время пребывания реагентов составляло примерно 4 минуты, что позволило завершить сополимеризацию в экструдере. Температуру реакции поддерживали в интервале 250-270oС. Летучие, образовавшиеся в процессе реакции, удалялись через открытое отверстие в экструдере при помощи вакуумного насоса. Экструдат сополиэфира охлаждали и гранулировали. Полученные гранулы упаковывали в мешок из влаго- и газонепроницаемой алюминиевой фольги. Для предохранения полученного продукта от загрязнения кислородом вся экструзионная линия работала в атмосфере азота (включая промывку мешков для хранения азотом).

В Примере II-К для удлинения цепи использовали ПМДА, который способствовал повышению молекулярного веса сополиэфира и, следовательно, характеристической вязкости (I.V.) сополиэфиров. Например, I.V. сополиэфира на основе ПЭТ и 4 вес.% ПБД (мол. вес 1230) (Пример II-В) составляла 0,57, что является подходящим для использования при изготовлении бутылок. Добавление 0,2 вес. % ПМДА приводит к увеличению I.V. до 0,71, а добавление 0,3 вес.% ПМДА - к увеличению I.V. до 0,74. Такие соединения по вязкости очень близки к самому ПЭТ (например, ПЭТ Shell 7207 имеет номинальную вязкость 0,72).

В случае пивных бутылок необходимо исключить или по меньшей мере свести к минимуму потерю двуокиси углерода (СО2) через стенки бутылки. Опыты, проведенные заявителями, показали, что модифицированный ПЭТ, у которого некоторое количество терефталевой кислоты было замещено изофталевой кислотой (или эквивалентными производными) и/или у которого некоторое количество терефталевой кислоты было замещено нафталиндикарбоновой кислотой (или эквивалентными производными), представляет собой полиэфир с превосходными барьерными свойствами по отношению к СО2, используемые для изготовления бутылок ПЭТИ и ПЭТН в Таблице 1 являются представителями таких соединений. Как таковой модифицированный ПЭТ обычно используется для изготовления пивных бутылок, поскольку он обладает повышенной непроницаемостью в отношении СО2. Особенно предпочтительными являются смеси ПЭТИ и/или ПЭТН. Для обеспечения максимальных защитных свойств в отношении СО2 модифицированный таким же образом ПЭТ можно также использовать в качестве источника полиэфирных сегментов в сополиэфирах, поглощающих кислород, а также в качестве разбавителя в слое бутылки, поглощающем кислород.

III. Оптимизация отсутствия проникновения кислорода.

Другим изобретательским элементом данного изобретения являются различные методы регулирования поглотительной способности до достижения полного или почти полного отсутствия проникновения кислорода в зависимости от области применения. Эти методы не только являются различными, но также могут быть осуществлены легко, в некоторых случаях с достижением необходимой поглотительной способности при изготовлении бутылок и в другом случае - при заполнении бутылок. Конечно можно использовать большее количество поглотителя кислорода и/или более толстые слои поглотителя. Но цель заключается в достижении требуемой степени способности поглощать кислород наиболее эффективным методом для получения бутылок в промышленном масштабе. Как только степень поглощения кислорода установлена, можно при помощи комбинации различных описанных здесь методов достичь нужной способности поглощать кислород и/или практически полного/почти полного отсутствия поглощения кислорода во время хранения.

Пример III-А. Молекулярный вес сегментов в сополимере, поглощающем кислород.

Изменение молекулярного веса сегментов ПБД, используемого при получении поглощающего кислород сополиэфира, представляет собой метод регулирования способности сополиэфира поглощать кислород, как это было описано в находящейся на рассмотрении заявке 08/717370, поданной 23 сентября 1996 года. В этой заявке в Примерах 12 и 14 описаны сополиэфиры, содержащие 4 вес.% сегментов ПБД и 96 вес. % сегментов ПЭТ. Сополимер по Примеру 12 (ПБД с мол. весом 2800) являлся гораздо более эффективным поглотителем кислорода, чем сополиэфир по Примеру 14 (ПБД с мол.весом 1230) при температуре окружающей среды и в отсутствие кобальтового катализатора. Изменение способности поглощать кислород или срока хранения этим методом является, вероятно, способом, применявшимся ранее всех других методов, при этом решение должно быть принято до изготовления сополиэфиров, поглощающих кислород.

Пример III-B. Количество, в вес.%, сегментов ПБД в сополиэфире, поглощающем кислород.

Изменение количества, в вес. %, сегментов ПБД в сополиэфирах является другим методом, также описанным в находящейся на рассмотрении заявке 08/717370, поданной 23 сентября 1996 года. Эта серия связанных заявок охватывает и предусматривает сополиэфиры, содержащие до 50 вес.% сегментов ПБД, остальное - полиэфирные сегменты.

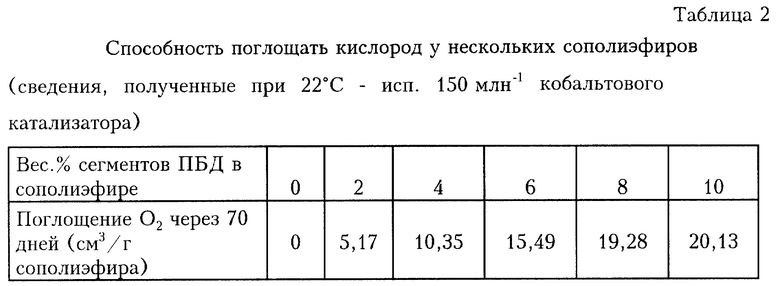

В Таблице 1 указаны сополиэфиры, поглощающие кислород, содержащие 2, 4, 6, 8, 10 и 12 вес.% сегментов ПБД. В Таблице 2 приведены данные, подтверждающие тот факт, что соединения с более высоким процентным содержанием сегментов ПБД обладают также и большей поглощающей способностью. Данные, приведенные в Таблице 2, были получены методом, описанным в Примерах 12-15 заявки 08/717370, находящейся на рассмотрении.

Изменение способности поглощать кислород или срока хранения также является давно известным способом, при этом решение должно приниматься во время получения сополиэфирного поглотителя.

Пример III-C. Применение других поглотителей кислорода с сополиэфирным поглотителем в стенках бутылки.

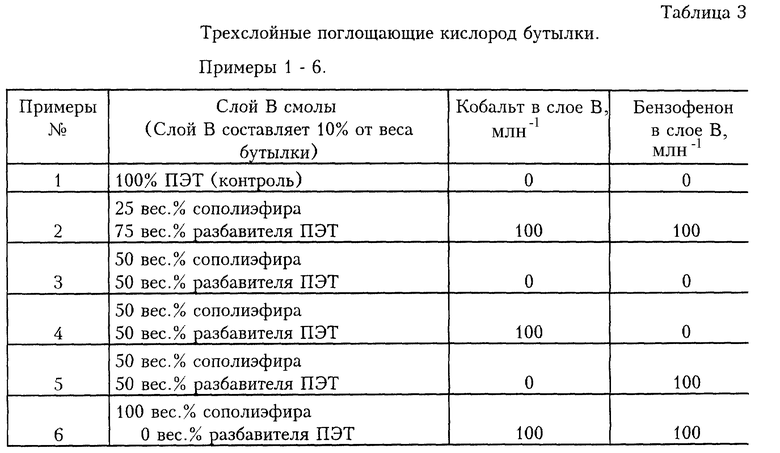

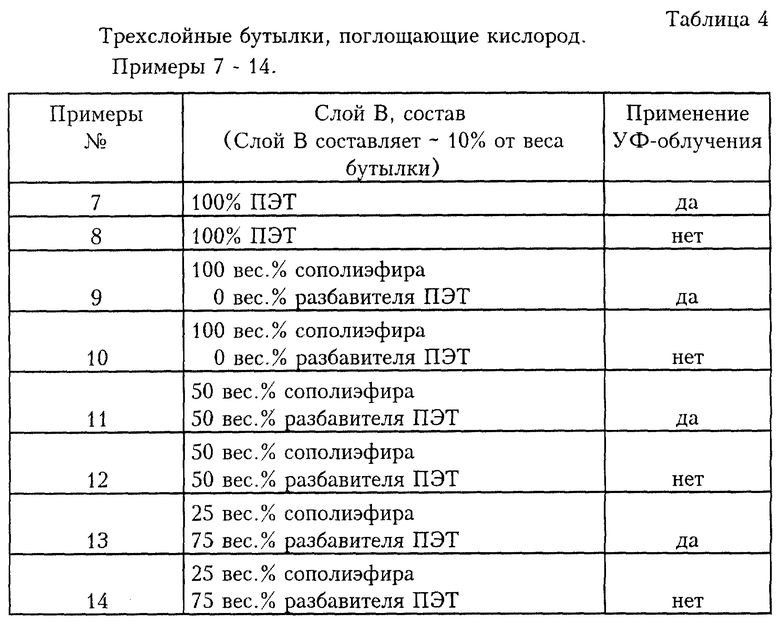

На фиг. 1 слой 30 представляет собой средний поглощающий кислород слой предпочтительной структуры стенки многослойной бутылки согласно изобретению. Хотя этот поглощающий слой в некоторых примерах может содержать до 100% сополиэфира, поглощающего кислород, заявители установили, что есть преимущества в использовании разбавленного сополиэфира. Первое заключается в том, что он позволяет легко осуществлять равномерное распределение поглощающей системы в стенке бутылки. Разбавителем обычно является полиэфир внешнего слоя 26 стенки бутылки или внутреннего слоя 28 на фиг.1. В большинстве случаев полиэфиры слоев 26 и 28 являются одинаковыми, за исключением того, что слой 26 может быть выполнен полностью или частично из вторичного полимера. Любой разбавитель, используемый в слое 30, также может частично или полностью представлять собой вторичный полимер.

Другим преимуществом разбавления слоя 30 является то, что этот метод позволяет получать заблаговременно материал, который должен быть использован в виде слоя 30, а также один и/или несколько концентратов, которые будут составлять слой 30, когда будет изготавливаться бутылка. Заблаговременное получение материала для слоя 30 или его концентратов позволяет легко включить дополнительные поглотители кислорода в слой, который будет доступен для поглощения кислорода вместе с поглощающим кислород сополиэфиром в слое 30. Предпочтительными являются фотоактивные соединения, которые остаются инертными по отношению к поглощению кислорода во время хранения бутылки до тех пор, пока не будет произведено облучение УФ-светом для активизации их и тем самым повышение скорости поглощения кислорода. Особенно предпочтительным фотоактивным поглотителем является бензофенон. Обычно активирующее облучение применяют непосредственно перед транспортировкой или использованием (заполнением) изготовленных бутылок.

Пример III-D. Степень разбавления полиэфира в слое, поглощающем кислород.

Как отмечалось в III-C выше, большинство примеров предусматривает добавление разбавителя в слой поглощающего кислород сополиэфира в многослойных бутылках. Степень разбавления сополиэфира в поглощающем слое служит другим эффективным средством регулирования способности бутылки поглощать кислород. Обычно разбавитель составляет от 0 до примерно 95% от веса поглощающего слоя. В нескольких примерах на экстремальные ситуации разбавители использовали в количестве более 99 вес.%. Разбавителем обычно является ПЭТ, первичный или вторичный, но им может быть любой недорогой совместимый материал. Разбавление сополиэфира до такой степени, которая только требуется для конкретного применения, может значительно снизить стоимость бутылки.

Пример III-E. Степень смещения от центра слоя, поглощающего кислород.

Особенно предпочтительными для многослойных бутылок, содержащих слои из поглощающего кислород сополиэфира, являются случаи, когда слой поглотителя в бутылке расположен не в середине стенки бутылки между двумя равнотолщинными слоями ПЭТ. Это можно понять из фиг.1. Слой 26, внешний ПЭТ слой бутылки, образующий наружную поверхность бутылки 24, значительно толще слоя 28, внутреннего слоя ПЭТ, образующего внутреннюю поверхность бутылки. На практике толщина наружного ПЭТ слоя 26 обычно находится в интервале от величины, равной толщине внутреннего ПЭТ слоя 28, до величины, примерно в 10 раз превышающей величину внутреннего ПЭТ слоя 28.

Для любой данной общей величины (то есть сумма толщин слоя 26 и 28 является постоянной) степень смещения от центра играет роль в определении способности поглощать кислород и срока хранения бутылок. Когда внешний слой ПЭТ является толстым, поступление кислорода к слою поглотителя будет меньше, и, таким образом, срок хранения увеличивается. Когда внутренний слой ПЭТ является тонким, к слою поглотителя через тонкий внутренний слой ПЭТ поступает больше кислорода из бутылки (кислород из пространства над напитком в бутылке) и из других источников, таких как поступление через средства, используемые для закупорки бутылок. Таким образом, тонкий внутренний ПЭТ слой способствует более быстрому и более тщательному исчерпанию кислорода, содержащегося в бутылке. В типичных примерах слой поглотителя (30 на фиг.1), включающий разбавитель, если он вводится, обычно составляет около 10 вес.% от общего веса бутылки, а сополиэфирный поглотитель в этом слое будет содержаться от примерно 0,5 до примерно 10% от веса бутылки в зависимости от степени разбавления. Обычно сополиэфирный поглотитель содержит примерно 4 вес. % сегментов ПБД в сополиэфире. Бутылки согласно изобретению содержат 99,6 - 99,98 вес. % полиэфира и полиэфирных сегментов, более обычно 99,92 вес.% полиэфира и полиэфирных сегментов.

Специалистам очевидно, что способность поглощать кислород и/или срок хранения бутылки можно регулировать путем изменения толщины только внутреннего слоя ПЭТ (28 на фиг.1) и только внешнего слоя ПЭТ (26 на фиг.1). Эти внутренний и внешний ПЭТ слои могут меняться отдельно и независимо друг от друга. Нет никакой необходимости выдерживать постоянной сумму толщин двух слоев, вводимых вместе, это можно делать только для сравнения при данном количестве ПЭТ на бутылку и/или определения оптимального размещения среднего слоя. В то время, как толстый внешний слой ПЭТ кажется выгодным, экономические соображения ограничивают толщину внешнего слоя ПЭТ и количество ПЭТ, используемого в бутылке.

Пример III-F. Применение катализаторов поглощения кислорода.

Примеры 23-26 заявки 08/717370, находящейся на рассмотрении, четко показывают, что способность поглощать кислород сополиэфиров может быть значительно повышена в присутствии катализатора на основе переходного металла, например кобальта. Соответственно, введение (или отсутствие) катализатора, а также вводимое его количество являются еще одним методом или примером регулирования способности поглощения кислорода и срока хранения бутылок по изобретению. Предпочтительным катализатором на основе переходного металла является кобальтовый катализатор вследствие его влияния на эффективность поглощающего сополиэфира. Обычно кобальт применяют в виде карбоксилата кобальта. Октоат кобальта является предпочтительным, поскольку он эффективен при низких концентрациях и доступен коммерчески в подходящем растворителе и имеет требуемую степень чистоты. Обычно кобальт применяют в пределах 50 - 300 млн-1 в расчете на вес сополиэфира или (как объясняется ниже) 50-300 млн-1 в расчете на общий вес сополиэфира и разбавителя, используемых в сополиэфирном поглощающем слое бутылки.

Бутылки по изобретению обычно являются трехслойными, и только ПЭТ (а не слой, поглощающий кислород) находится в непосредственном контакте с продуктом, находящимся в бутылке. Многие стекла, используемые для изготовления стеклянных бутылок, содержат некоторое количество кобальта, который может попасть в пиво. Кобальт также может присутствовать в ПЭТ в виде следов катализатора, оставшегося после полимеризации, катализируемой кобальтом, при получении ПЭТ. Несколько десятилетий тому назад было общепринятым добавлять небольшие количества кобальта в пиво для улучшения состояния людей. Обычно кобальт содержится в бутилированном пиве в количестве 0,1 мг/л, что было близко к пределу обнаружения несколько десятилетий назад. Пиво, к которому добавляли кобальт для улучшения состояния людей, пьющих это пиво (сохранение трезвой головы), содержало около 1,0 мг/л кобальта. Позднее, в середине 80-х годов стали появляться данные, свидетельствующие о том, что наличие кобальта может вызывать кардиомиопатию у некоторых любителей пива. Только большие любители пива, которые испытывали воздействие больших количеств кобальта по роду их занятий, подвергались риску. Тем не менее специальное добавление кобальта к пиву было прекращено примерно в то время.

В однослойной бутылке из ПЭТ/ MXD6, описанной ранее, пиво находится в контакте со смесью ПЭТ/ MXD6, также содержащей 50 млн-1 кобальта, и поэтому возможно вымывание кобальтового катализатора из материала, из которого сделана бутылка, в пиво. В случае многослойных бутылок по изобретению пиво находится в непосредственном контакте только с внутренним слоем ПЭТ (как и в случае любого напитка в бутылке из ПЭТ) и не контактирует со слоем, поглощающим кислород, в присутствии кобальтового катализатора. Был сделан контрольный опыт и было обнаружено, что через 28 дней при температуре ускоренного испытания, равной 120oF (примерно 50oС), пиво в бутылке, слой В которой выполнен из 10 вес.% сополиэфира, содержит примерно 0,127 мг/л Со, что почти сравнимо с соответствующим показателем для пива, которое хранилось в тех же условиях в стеклянной бутылке. Этот показатель составлял 0,086 мг/л.

Пытаясь определить оптимальное (минимальное) количество кобальтового катализатора в слое В, поглощающем кислород, для удовлетворения требований, предъявляемых к поглощению кислорода и срока хранения при разбавлении ПЭТ слоя В, заявители заметили, что разбавление сополиэфира в слое В действительно повышает его эффективность, характеризующуюся поглощением кислорода на единицу веса. Иначе говоря, в присутствии достаточного и постоянного количества (в вес.%) кобальтового катализатора один грамм сополиэфира может быть на 30% эффективнее при использовании четырехкратного разбавления в пленках. Четырехкратное разбавление в слое сополиэфира повышало вдвое способность поглощать кислород в течение 84 дней и приводило к заметному улучшению через 168 дней. Не ограничиваясь никакой теорией, заявители полагают, что сополиэфир (содержащийся в слое поглотителя) действует как аттрактант для Со. Такое достаточное (для целей катализа) количество кобальта исчерпывается там, где оно необходимо (в сополиэфире) независимо от использованного количества в пределах использования изобретения. Заявители полагают далее, что это свойство вызвано применением кобальтового катализатора в виде алифатических соединений. Таким образом, предпочтительными катализаторами являются алифатические карбоксилаты кобальта. Октоат кобальта наиболее предпочтителен, так как он проявляет эти свойства, он заставляет сополиэфир проявлять оптимальное свойство в отношении поглощения кислорода, а также доступен в коммерческой форме с применением растворителя, концентрации и степени чистоты, требующихся для примеров по изобретению. При проведении опытов, которые позволили сделать вывод, что разбавленный сополиэфир обладает более высокой поглощающей способностью, заявители заметили, что недостатком этого является более длительный индукционный период достижения сополиэфиром полной способности поглощать кислород.

Пример III-G. Одновременное использование поглощающей кислород прокладки для пробок для бутылок.