Изобретение относится к области создания новых технологий нанесения покрытия вакуумным испарением металлов и может быть использовано при изготовлении мишеней, содержащих один или более слоев металлов, для исследовании физики взаимодействия мощного лазерного излучения с веществом, управляемого термоядерного синтеза и физики ударных волн.

В технологии лазерных термоядерных мишеней используется способ нанесения на оболочку мишени малоплотных слоев металла путем испарения металла с перегретой капли с одновременным обдувом перегретой капли газом (гелий или аргон) /Меркульев Ю.А. Лазерные термоядерные мишени. Диссертация д.ф-м.н., Москва, ФИРАН им. П.Н. Лебедева, 1996, с. 191 и 192/. Поток газа, проходя мимо мишени, оставляет на ней слой кластеров металла. Характеристики слоя зависят от интенсивности нагрева, скорости движения газа и особенно от свойств газа. Однако плотность слоя в известном способе не меняется по толщине и регулировать ее достаточно сложно.

Наиболее близким к заявленному техническому решению является известный способ, используемый в электронной промышленности, при нанесении оптических покрытий и в других областях, заключающийся в том, что покрытие наносят на неподвижную подложку путем испарения металла в вакууме /Данилин Б.С. Вакуумное нанесение тонких пленок. М.: Энергия, 1967, с. 56/. При этом пары испаряемого материала направляют перпендикулярно поверхности неподвижной подложки.

Плотность слоев, изготовленных известным способом, близка к нормальной плотности исходного материала и постоянна по толщине. Известный способ не позволяет изготавливать тонкий слой металла, в котором плотность периодически изменяется в направлении нормали к поверхности. Недостатком известного способа является невозможность регулировать величину плотности по толщине рабочего слоя, что сужает область физических процессов, моделируемых в лазерных экспериментах с использованием мишеней.

Задачей настоящего технического решения является расширение функциональных возможностей мишеней, используемых в лазерных экспериментах, за счет изготовления рабочих слоев мишеней с плотностью, периодически меняющейся в направлении нормали к поверхности.

Поставленная задача достигается тем, что в известном способе изготовления тонких пленок, включающем вакуумное нанесение металла на подложку, выбирают металл, плотность которого при вакуумном напылении зависит от угла падения паров на подложку, например магний, кадмий или висмут, и в процессе вакуумного нанесения слоя осуществляют вращательное движение подложки таким образом, что угол падения паров на подложку в произвольной точке изменяется в интервале от 0 до π/2. Вращение плоской или цилиндрической подложки осуществляют таким образом, что нормаль к поверхности подложки в произвольной точке в процессе напыления лежит в одной плоскости, параллельной направлению потока паров металла, или вращательное движение плоской подложки осуществляют в виде периодических колебаний относительно произвольной оси вращения, перпендикулярной направлению потока паров. Вращательное движение подложки сферической формы относительно потока паров металла осуществляют в виде планетарного вращения вокруг неподвижного центра сферы.

Принципиальное отличие предлагаемых операций состоит в том, что для изготовления слоя выбирают те металлы, плотность которых при вакуумном нанесении на подложку зависит от угла падения паров на поверхность подложки, например магний, кадмий или висмут, и в процессе вакуумного напыления осуществляют вращательное движение подложки таким образом, что угол падения паров на подложку в произвольной ее точке изменяется в интервале от 0 до π/2. При сочетании указанного движения подложки, в результате которого угол падения паров на подложку в процессе напыления металла является периодической переменной, и использования определенных металлов, у которых плотность при вакуумном напылении зависит от угла падения паров на подложку, плотность слоя, нанесенного на подложки, периодически меняется в направлении нормали к поверхности слоя. Выбор указанных металлов и конкретный вид зависимости плотности от угла падения паров на подложку для каждого металла определяются экспериментальным путем. Период, с которым плотность изменяется по толщине от нормальной до минимальной, зависит от скорости движения, интенсивности испарения и геометрии подложки.

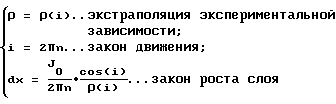

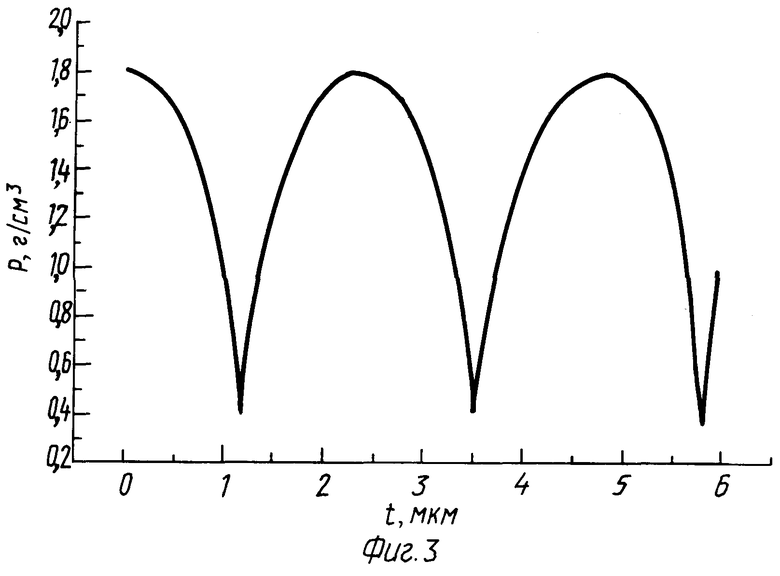

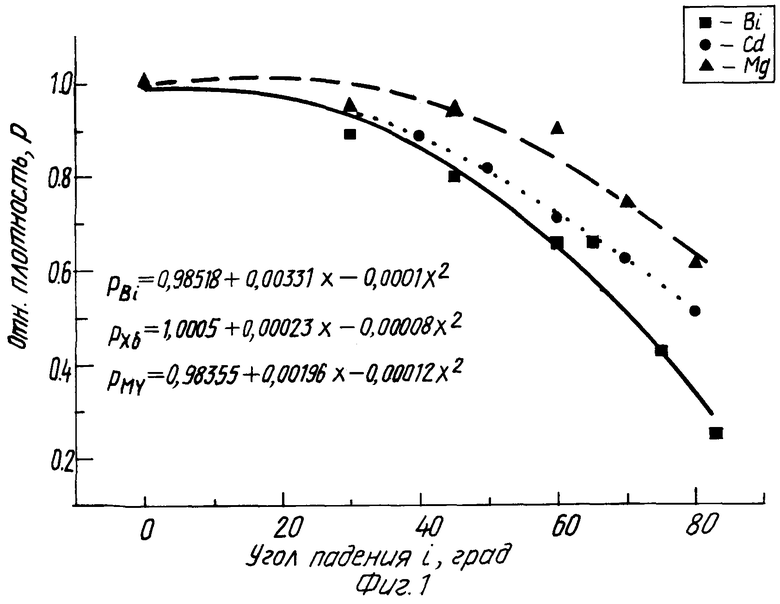

На фиг.1 приведены экспериментальные зависимости относительной плотности слоев металлов висмута, кадмия и магния, изготовленных вакуумным напылением, от угла падения паров металла на подложку. На фиг.2 изображено схематическое расположение вращающейся цилиндрической оболочки и качающейся плоской подложки относительно потока паров испаряемого металла. На фиг.3 приведено расчетное распределение плотности в направлении нормали к поверхности слоя из магния на плоской или цилиндрической подложке.

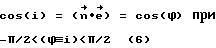

Пример 1. На плоскую подложку наносят слой висмута путем вакуумного термического напыления. Подложку в процессе напыления качают или равномерно вращают вокруг произвольной оси О, лежащей в плоскости подложки и перпендикулярной направлению потока паров (фиг.2а) таким образом, что нормаль в произвольной точке подложки в процессе ее вращения будет оставаться в одной и той же плоскости, параллельной направлению потока паров. При этом угол падения i паров на подложку, образованный нормалью к ее поверхности  и вектором потока паров

и вектором потока паров  , периодически изменяется от π/2 до минус π/2. В результате с учетом зависимости ρ(i) (фиг.1) на подложке образуется тонкий слой с плотностью, периодически меняющейся в направлении нормали к поверхности (фиг.3).

, периодически изменяется от π/2 до минус π/2. В результате с учетом зависимости ρ(i) (фиг.1) на подложке образуется тонкий слой с плотностью, периодически меняющейся в направлении нормали к поверхности (фиг.3).

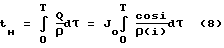

Рассмотрим, чем определяется шаг, или период изменения плотности, tn по толщине (т.е. по "х"), от максимального значения ρмакс = ρo до минимального ρмин и обратно. В процессе напыления через площадь S (фиг.2а) за время dτ проходит масса

dM = JоSdτ, (1)

где S = Sоcos(i) и Jо (г/см2с) - плотность потока паров на подложке.

С другой стороны эта масса оседает на поверхность подложки, образуя за то же время слой толщиной dx, и равна

dM = ρ(i)Sоdx (2)

Приравнивая (1) и (2), получим уравнение

JoS0cos(i)dτ = ρ(i)Sodx. (3)

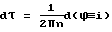

Выражая из закона движения пластины i = 2πnτ, ϕ≡i

dτ = di/(2πn) (4)

и подставляя (4) в (3), найдем искомый период изменения плотности

Из (5) видно, что период изменения плотности, то есть расстояние между поверхностями с одинаковой плотностью (шаг) - tн, зависит от Jо, n и зависимости ρ(i) для конкретного металла (фиг.1). Технически наиболее удобно регулировать шаг изменения плотности изменяя скорость движения подложки n. Количество периодов изменения плотности в слое равно числу полных оборотов подложки в процессе напыления.

Пример 2. На внешнюю поверхность цилиндрической подложки (оболочки) наносят методом вакуумного резистивного напыления слой магния. Ось симметрии подложки расположена перпендикулярно вектору потока паров магния (фиг.2б). Цилиндрическую подложку вращают вокруг собственной оси симметрии с постоянной скоростью ω. В произвольный момент точка (А) на поверхности подложки находится напротив испарителя, на оси симметрии потока паров, так, что при этом угол падения i между нормалью к поверхности  и вектором потока паров магния

и вектором потока паров магния  равен нулю (i = 0) (фиг.2б). Плотность магния ρ, образованного в точке (А) в этот момент τ0, с учетом зависимости ρ(i) на фиг. 1 максимальная и равна примерно плотности испаряемого материала ρ0. Когда при повороте подложки на угол ϕ = π/2 точка А попадает в положение А', угол падения паров в эту точку равен i = π/2 и плотность слоя, образующегося в этот момент - τ1 = τ0+π/(2ω), равна с учетом зависимости на фиг. 1 минимальному значению. При дальнейшем повороте подложки от ϕ = π/2 до 3π/2 точка А попадает в тень, где напыления не происходит, далее попадает в положение А" (ϕ = 3π/2), где напыление возобновляется, при этом угол падения паров i = -π/2 и плотность образующегося слоя минимальная, причем такая же, как в точке А' при ϕ = π/2 (i = π/2). При дальнейшем повороте оболочки от ϕ = 3π/2 до ϕ = 2π≡0 угол падения паров уменьшается от i = -π/2 до i = 0 и плотность образующегося слоя магния с учетом фиг. 1 увеличивается от минимального значения ρмин до максимального ρ0, то есть ρ(τ0) = ρ(τ0+2π/(ω)). При продолжении вращения описанный процесс периодически повторяется, в результате чего на оболочке образуется слой магния, плотность которого периодически изменяется в направлении нормали к поверхности слоя (фиг.3).

равен нулю (i = 0) (фиг.2б). Плотность магния ρ, образованного в точке (А) в этот момент τ0, с учетом зависимости ρ(i) на фиг. 1 максимальная и равна примерно плотности испаряемого материала ρ0. Когда при повороте подложки на угол ϕ = π/2 точка А попадает в положение А', угол падения паров в эту точку равен i = π/2 и плотность слоя, образующегося в этот момент - τ1 = τ0+π/(2ω), равна с учетом зависимости на фиг. 1 минимальному значению. При дальнейшем повороте подложки от ϕ = π/2 до 3π/2 точка А попадает в тень, где напыления не происходит, далее попадает в положение А" (ϕ = 3π/2), где напыление возобновляется, при этом угол падения паров i = -π/2 и плотность образующегося слоя минимальная, причем такая же, как в точке А' при ϕ = π/2 (i = π/2). При дальнейшем повороте оболочки от ϕ = 3π/2 до ϕ = 2π≡0 угол падения паров уменьшается от i = -π/2 до i = 0 и плотность образующегося слоя магния с учетом фиг. 1 увеличивается от минимального значения ρмин до максимального ρ0, то есть ρ(τ0) = ρ(τ0+2π/(ω)). При продолжении вращения описанный процесс периодически повторяется, в результате чего на оболочке образуется слой магния, плотность которого периодически изменяется в направлении нормали к поверхности слоя (фиг.3).

Период изменения плотности (шаг) в этом случае также определяется соотношением (5) и справедлив вывод о возможности регулирования плотности по толщине слоя, сделанный в примере 1. Действительно, в рассматриваемом примере угол напыления i связан с азимутальным углом ϕ соотношением

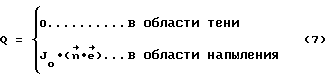

Соответственно, в укачанном диапазоне углов ρ(i)≡ρ(ϕ). Количество частиц (масса) Q, падающих за 1 с на 1 см2 поверхности оболочки и прилипающих к этой поверхности, зависит от угла ϕ

При вращении по углу ϕ толщина слоя за один оборот (τ = Т = 1/n) с учетом (6) и (7) равна

Выражая dτ из закона движения (4)  и подставляя в (8), находим период изменения по толщине слоя

и подставляя в (8), находим период изменения по толщине слоя

Пример 3. На сферическую оболочку наносят слой кадмия путем вакуумного термического напыления. Сферическую подложку вращают относительно потока паров с помощью специального механизма планетарного вращения вокруг неподвижного центра сферы таким образом, что при вакуумном напылении на поверхности подложки образуется равнотолщинный сферический слой кадмия. Если проследить за произвольной точкой А на поверхности сферической оболочки по аналогии с примером 2, то понято, что угол падения i паров на сферу будет периодически меняться от π/2 до минус π/2 или от 0 до π/2. В результате с учетом зависимости ρ(i) на фиг. 1 на поверхности сферической оболочки образуется слой кадмия с плотностью, периодически изменяющейся в направлении нормали к поверхности, по радиусу.

Таким образом, при равномерном вращении плоской, цилиндрической или сферической подложки изменение плотности носит периодический характер. При этом конкретный профиль плотности по толщине слоя в каждом случае определяется решением системы уравнений

На фиг. 3 приведен профиль плотности по толщине плоского или цилиндрического слоя, рассчитанный для магния при следующих условиях: J0 = 10-5 г/см2с и n = 0,6 об/мин.

Использование предлагаемого способа изготовления тонкого слоя металла с плотностью, периодически меняющейся в направлении нормали к поверхности, обеспечивает по сравнению с известными способами регулирование изменения плотности тонкого слоя одного и того же материала по толщине, а следовательно, изготовление различных вариантов специальных покрытий в мишенях для управляемого термоядерного синтеза. Это позволяет расширить область моделируемых процессов в плотной плазме с использованием мощных пучков лазерного излучения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПРОФИЛЬНОЙ ПЛОСКОЙ ПОВЕРХНОСТИ | 1997 |

|

RU2120493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ МИШЕНЕЙ | 1997 |

|

RU2117710C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ КОРПУСОВ МИШЕНЕЙ | 1998 |

|

RU2139367C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ РЕАКЦИИ ТЕРМОЯДЕРНОГО СИНТЕЗА | 1996 |

|

RU2123731C1 |

| ВОЛНОВОДНЫЙ ИМИТАТОР ФАЗИРОВАННОЙ АНТЕННОЙ РЕШЕТКИ | 1998 |

|

RU2151417C1 |

| ТЕРМОЯДЕРНЫЙ РЕАКТОР | 1997 |

|

RU2125302C1 |

| МАГНИТОКУМУЛЯТИВНЫЙ ГЕНЕРАТОР | 1996 |

|

RU2119233C1 |

| ДИРЕКТОРНАЯ АНТЕННА | 1999 |

|

RU2159974C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО СИЛИКАТНОГО ПОКРЫТИЯ | 1998 |

|

RU2186809C2 |

| СПОСОБ ОБРАБОТКИ МАГНИТОМЯГКОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1997 |

|

RU2135632C1 |

Изобретение может быть использовано для изготовления микромишеней, используемых в современных исследованиях управляемого термоядерного синтеза и при моделировании других физических процессов с использованием мощных лазеров. Способ включает вакуумное нанесение на подложку металла, плотность которого зависит от угла падения паров на подложку, и в процессе вакуумного нанесения слоя осуществляют вращательное движение подложки таким образом, что угол падения паров металла на подложку в произвольной точке изменяется в интервале от 0 до π/2. Изобретение направлено на изготовление тонких слоев металлов с плотностью, периодически изменяющейся в направлении нормали к поверхности, что позволяет расширить область моделируемых процессов с использованием мощных лазеров. 3 з.п.ф-лы, 3 ил.

2. Способ по п. 1, отличающийся тем, что вращение плоской или цилиндрической подложки осуществляют таким образом, что нормаль к поверхности подложки в произвольной точке в процессе ее вращения лежит в одной плоскости, параллельной направлению потока паров металла.

| ДАНИЛИН Б.С | |||

| Вакуумное нанесение тонких пленок | |||

| - М.: Энергия, 1967, с.56 | |||

| Раствор для очистки газов,например, ацетилена от фосфина и сульфана | 1974 |

|

SU474348A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1994 |

|

RU2098511C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 4662124 А, 05.05.1987. | |||

Авторы

Даты

2002-09-27—Публикация

2000-02-23—Подача