Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей.

Известен способ получения окатышей, включающий подачу влажной шихты в тарельчатый окомкователь, окомкование шихты с образованием слоя окатышей (см. Вегман С.Ф. Окускование руд и концентратов. М.: Металлургия, 1984, с. 234-240). К недостаткам относится невысокая прочность получаемых окатышей.

Наиболее близким по технической сущности и достигаемому результату является способ получения окатышей, включающий подачу влажной шихты на тарель окомкователя, окомкование шихты с образованием слоя окатышей, обработку слоя струями сжатого воздуха, подаваемыми в перекрестном токе к материалам (см. а.с. 1618771, МПК 6, С 22 В 1/24, 1989 г.).

К недостаткам способа относится невысокая прочность окатышей, обусловленная потерями энергии струи при взаимодействии со слоем влажных материалов. Потери энергии связаны с турбулентными явлениями и силой трения между воздухом и окатышами. Последние формируют высокое аэродинамическое сопротивление. Оно зависит от состояния поверхности окатышей и размеров гранул. Потери энергии струи снижают скорость воздуха на поверхности слоя и уменьшают силовое воздействие струи на влажные окатыши, что ухудшает процесс упрочнения. При обработке окатышей струями воздуха сила давления снижается на 20-25%. Кроме этого, при углах атаки струи, близких к 90o, часть потока движется в противотоке (навстречу) с окатышами, что также снижает эффективность струйного упрочнения. Известный способ предназначен для струйной обработки только нисходящего слоя, что существенно ограничивает возможности упрочнения материалов. Устранение этих причин позволит повысить прочность окатышей.

Задачей изобретения является повышение прочности окатышей.

Для достижения указанного технического результата в способе получения окатышей, в котором на тарель окомкователя подают влажную шихту, осуществляют окомкование шихты с образованием слоя окатышей, обработку слоя окатышей струями воздуха, подаваемыми в перекрестном токе к материалам. Отличительным признаком предлагаемого способа от прототипа является установка на слое окатышей гибкого эластичного экрана, к поверхности которого ориентируют струи воздуха и на поверхность экрана дополнительно осуществляют подачу влажной шихты.

Сущность изобретения заключается в следующем. Упрочняющая обработка влажных окатышей осуществляется гибким эластичным экраном, к поверхности которого приложено усилие струи воздуха. Назначение гибкого экрана заключается в том, чтобы сконцентрировать силовое воздействие струи на поверхность окатышей и сформировать более высокое равномерно распределенное давление на слой окатышей. Экран является своеобразным посредником между струями и окатышами, позволяющим трансформировать кинетическую энергию воздуха в статическую энергию упрочняющего формования. Экран позволяет исключить фильтрацию воздуха через слой и ограничивает непосредственное взаимодействие струи и окатышей. Он может быть выполнен из полиэтиленовой пленки, тонкой пластичной резины, прорезиненной ткани и т.д. Эти материалы обладают низким коэффициентом гидравлического трения, что повышает усилие струи на 20-25% и способствует упрочнению окатышей. Экран полностью исключает неорганизованные выбросы материалов из реакционной зоны, что стабилизирует процесс окомкования. Установка экрана на поверхности слоя исключает неблагоприятное противоточное (встречное) движение воздуха и окатышей. Т.к. экран находится в неподвижном состоянии его можно устанавливать на поверхности нисходящего и восходящего слоя. Причем направление подачи воздуха играет меньшую роль.

Воздушные струи могут быть любой мощности (компрессорный или вентиляторный воздух) поскольку в предлагаемом способе полезно используется энергия падающей шихты для упрочнения гранул. Требования к гибкости экрана обусловлены тем, что он должен создавать не точечный, а поверхностный контакт со сферическими материалами. Гибкий эластичный экран испытывает значительные упругие обратимые деформаций без разрушения при сравнительно небольших усилиях. Он легко деформируется (прогибается) под действием усилия струи воздуха или воздухошихтовой смеси. Дополнительное требование к эластичному экрану - исключение налипания влажной шихты на поверхность экрана. Этому в полной мере соответствуют резиновые и каучуковые изделия, неорганические полимеры, полиэтиленовые пленки, обладающие низкой адгезией (отсутствием налипания) к влажной шихте. По этой причине экран способен закатывать слабосвязанные поверхностные частицы внутрь окатыша, что при последующей термообработке уменьшает выбросы пыли в атмосферу и потери сырья при переделе. Это является экологическим достоинством предлагаемого решения. Струи воздуха и поток шихты должны быть ориентированы к поверхности экрана для создания давления, деформирования экрана и передачи упрочняющего усилия на влажные окатыши.

Таким образом за счет отличительных от прототипа признаков заявляемый способ приобретает новые свойства: трансформация кинетической энергии струи в статическую нагрузку, формирование поверхностного контакта между экраном и окатышами, закатывание экраном слабосвязанных поверхностных частиц вглубь окатышей, возрастание усилия струи на поверхности экрана, что ведет к повышению прочности окатышей и снижению потерь шихты при переделе.

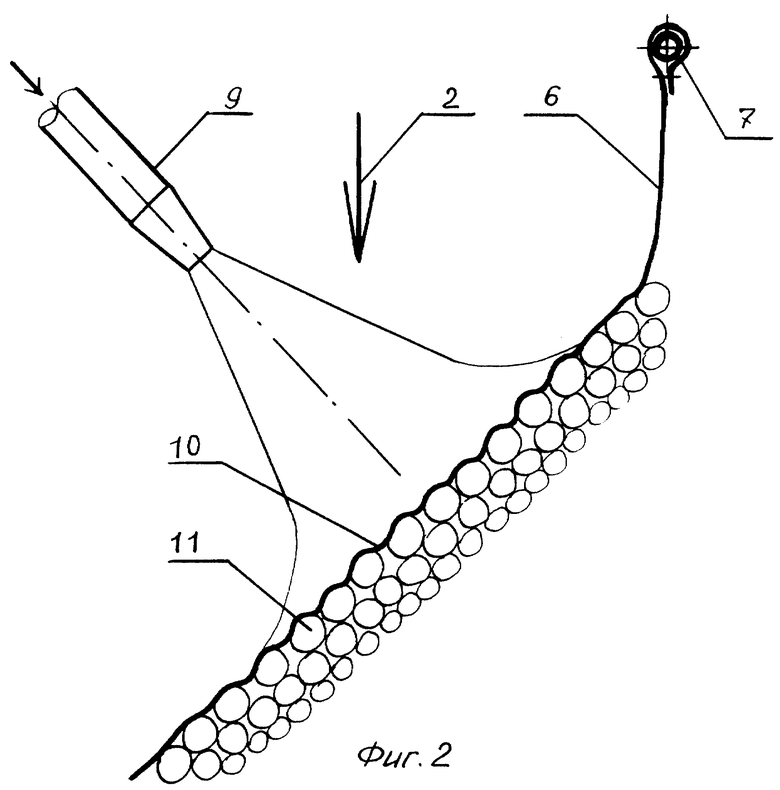

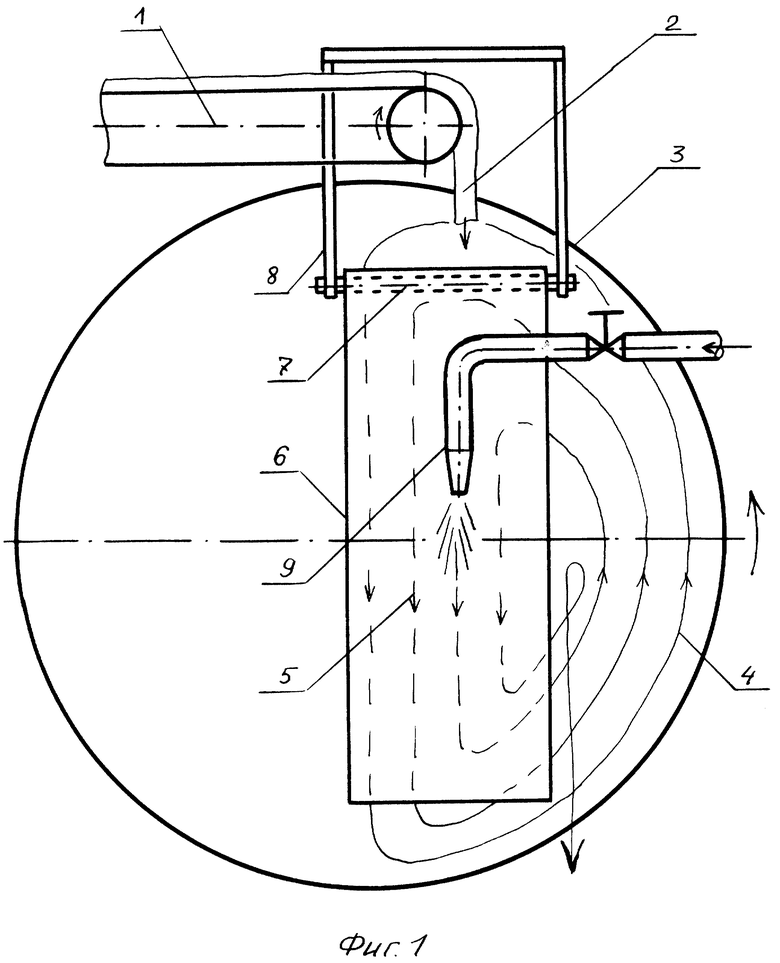

Способ получения окатышей реализуется с помощью устройства, показанного на фиг. 1. Схема приложения усилия от струи к окатышам (поперечный разрез) представлена на фиг.2.

Устройство содержит ленточный питатель 1, который формирует поток падающей влажной шихты 2. Окомкование шихты происходит на тарельчатом окомкователе 3, на днище которого образуется слой окатышей, состоящий из восходящего 4 и нисходящего 5 слоя материалов. На поверхности (например) нисходящего слоя установлен гибкий эластичный экран 6. Экран закреплен на оси 7 с помощью каркаса 8. Сопло 9 сжатого или вентиляторного воздуха ориентировано к поверхности экрана 6. В процессе работы окомкователя часть экрана деформируется и приобретает волнообразную поверхность 10. Под экраном в режиме переката движутся окатыши 11.

Способ получения окатышей осуществляется следующим образом. С помощью питателя 1 влажная шихта 2 подается на днище тарельчатого окомкователя 3. При окомковании шихты 2 образуется слой окатышей, представленный восходящим 4 и нисходящим слоем 5 материалов.

Для повышения прочности окатышей на поверхности слоя 4 (не показано) или 5 устанавливают гибкий эластичный экран 6. Для удобства крепления и эксплуатации экран 6 имеет преимущественно квадратную или прямоугольную форму и одним концом закрепляется на оси 7. Ось 7 является составной частью рамочного каркаса 8. Площадь экрана 6 должна составлять 40-70% от площади поверхности слоя окатышей на тарели окомкователя для того, чтобы обеспечивать эффективное упрочнение окатышей, осуществлять визуальное наблюдение и управление ходом процесса окомкования. Сжатый или вентиляторный воздух, вытекающий из сопла 9, давит с усилием на поверхность экрана 6. Он деформируется, приобретает волнообразную поверхность 10, создает пространственное поверхностное давление на окатыши 11. Влажная шихта 2 при падении с высоты 1-3 м приобретает скорость на поверхности экрана 6 до 4 м/с и формирует дополнительное упрочняющее давление на окатыши 11, что повышает прочность кондиционных гранул.

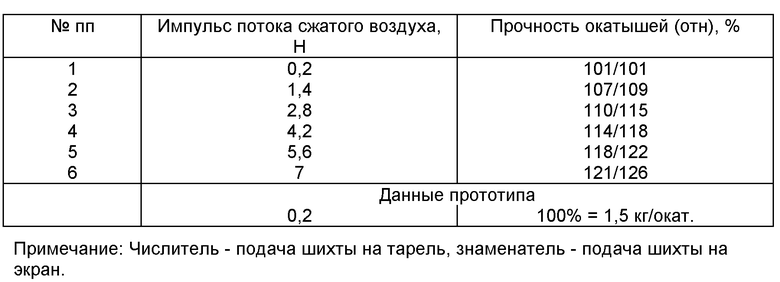

Пример. Отработку способа получения окатышей вели на тарельчатом окомкователе диаметром 0,62 м, наклоненном под углом в 45 градусов к горизонту и вращающемся со скоростью 12 об/мин. Установка экрана и сопла сжатого воздуха выполнена согласно предлагаемой технической схеме. Экран размером 200х450 мм был изготовлен из полиэтиленовой пленки толщиной 100 мкм. В экспериментах меняли расход сжатого воздуха, после чего рассчитывали импульс потока, а после завершения опытов измеряли прочность кондиционных окатышей. Полученные результаты представлены в таблице.

Как видно из таблицы повышение прочности окатышей достигнуто в пределах 7-21% за счет более эффективного силового воздействия струи на окатыши посредством гибкого эластичного экрана. Дополнительная подача влажной шихты на поверхность экрана позволяет повысить прочность окатышей на 9-26%. Таким образом достижение более высокой прочности окатышей позволяет считать предлагаемый способ получения окатышей более эффективным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2000 |

|

RU2165987C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2001 |

|

RU2183683C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 1999 |

|

RU2155239C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2002 |

|

RU2225888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2007 |

|

RU2343214C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2004 |

|

RU2270875C2 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ | 2003 |

|

RU2236472C1 |

| СПОСОБ ПОЛУЧЕНИЯ РУДОУГОЛЬНЫХ ОКАТЫШЕЙ | 2002 |

|

RU2232823C2 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ | 2003 |

|

RU2241048C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2005 |

|

RU2294971C1 |

Изобретение относится к черной металлургии, а именно к производству железорудных окатышей. Сущность: способ получения окатышей включает подачу влажной шихты на тарель окомкователя, окомкование шихты с образованием слоя окатышей, обработку слоя окатышей струями воздуха, подаваемыми в перекрестном токе материалом. На слой окатышей дополнительно устанавливают гибкий эластичный экран, струи воздуха ориентируют к его поверхности, а подачу влажной шихты осуществляют на поверхность экрана, что позволит повысить прочность окатышей. 2 ил., 1 табл.

| Способ получения железорудных окатышей | 1989 |

|

SU1618771A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 1999 |

|

RU2155239C1 |

| SU 1488335 А1, 23.06.1989. | |||

Авторы

Даты

2002-10-10—Публикация

2001-10-18—Подача