Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей.

Известен способ получения окатышей, включающий подачу влажной шихты в тарельчатый окомкователь, окомкование с образованием восходящего и нисходящего слоя окатышей (см. Вегман Е.Ф. Окускование руд и концентратов. - М.: Металлургия, 1984, с. 234-240). К недостаткам способа относится невысокая прочность (истираемость) получаемых окатышей.

Наиболее близким по технической сущности и достигаемому результату является способ получения окатышей, включающий подачу влажной шихты на тарель окомкователя, формирование гарнисажа на днище и бортах тарели, окомкование шихты, обработку струями сжатого воздуха, ориентированными в направлении бортов тарели (см. а.с. N 1747517, C 22 B 1/24, заявл. 29.05.90).

К недостаткам способа относится невысокая прочность (истираемость) окатышей. Это обусловлено следующими причинами. Технология окомкования с применением сжатого воздуха в общем случае позволяет повысить прочность окатышей, выход годного и скорость сушки. Однако она не учитывает негативный процесс влагоудаления из гарнисажа бортового ограждения и условия взаимодействия окатышей с ограждением, играющим основную роль при динамическом упрочнении материалов в потоке энергоносителя. Экспериментально установлено, что наиболее оптимальными параметрами упрочнения окатышей являются условия, при которых окатыши не отражаются от ограждения, а перекатываются по его поверхности, оставляя на ней желобчатые полусферические следы. Этот эффект усиливается, если при соударении формируется скользящий, касательный многоточечный контакт, образующий момент сил и вращение окатышей. Эти особенности окомкования в потоке сжатого воздуха учитываются в предлагаемом способе получения окатышей.

Задачей изобретения является повышение прочности окатышей.

Сущность изобретения заключается в следующем. На тарель окомкователя подают влажную шихту, после чего на днище и бортах формируют гарнисаж. В процессе окомкования шихту обрабатывают струями сжатого воздуха, ориентированными в направлении бортов тарели. При этом материал движется с образованием восходящего и нисходящего слоя, а последний обрабатывается струями сжатого воздуха. Гарнисаж на бортах тарели увлажняют до влажности 8,5- 11,0%, после чего на его поверхности формируют продольные волнообразные желобчатые каналы диаметром 12-20 мм.

Установлено, что энергия сжатого воздуха наиболее эффективно используется для упрочнения окатышей в том случае, когда реакционная поверхность имеет волнообразный желобчатый характер. При наклепе окатышей взаимодействие происходит не по точечному контакту, как на плоской поверхности прототипа, а по профилю полуокружности желобчатых каналов, выполненных на гарнисаже бортов. При ударе окатышей о волнообразную поверхность гарнисажа формируется вращающий момент и интенсивное перекатывание окатышей по желобчатым каналам. Такой механизм усиливает объемный наклеп и процесс упрочнения окатышей.

Наклеп материалов наиболее оптимален для зародышей диаметром 10-12 мм, поскольку они обладают достаточной прочностью, пластичностью и находятся в зоне обработки струями сжатого воздуха. Поэтому желобчатые каналы, по которым будут перекатываться окатыши диаметром 10-12 мм, должны быть равны этой величине, либо быть несколько больше, т.е. 12-20 мм. Если диаметр желобчатых каналов будет менее 12 мм, то окатыши при ударе и последующем качении будут двигаться по гребням каналов, иметь минимальные точечные контакты, не оказывающие влияние на упрочнение окатышей. Если диаметр желобчатых каналов будет более 20 мм, то динамическое взаимодействие окатышей с ограждением будет аналогично прототипу.

При струйном окомковании происходит интенсивное влагоудаление из гарнисажа бортов тарели. По этой причине существенно снижается пластичность и, напротив, повышается жесткость ограждения, неблагоприятно действующая на упрочнение окатышей. Опытным путем установлено, что оптимальные условия для динамического уплотнения окатышей зафиксированы у переувлажненного гарнисажа, обладающего невысокой жесткостью. Величина переувлажнения составляет 0,5-1,5%, считая от значения максимальной капиллярной влагоемкости. Влажный гарнисаж, который при влажности 8,5-11,0% обладает максимальной пластичностью, амортизирующей способностью улучшает динамику ударного упрочнения гранул. Увлажнение гарнисажа бортов выполняется технологически просто, облегчая формирование желобчатой, волнообразной поверхности при очистке бортов от налипающей шихты. Если влажность гарнисажа бортов будет менее 8,5%, то в этом случае пластичность шихты падает, как следствие, ухудшаются условия наклепа и ударного упрочнения окатышей, оставляя их на уровне прототипа. Если влажность гарнисажа будет более 11%, то значительно повышается пластичность шихты ограждения и появляется опасность его обрушения из-за динамического давления со стороны окатышей и потока сжатого воздуха.

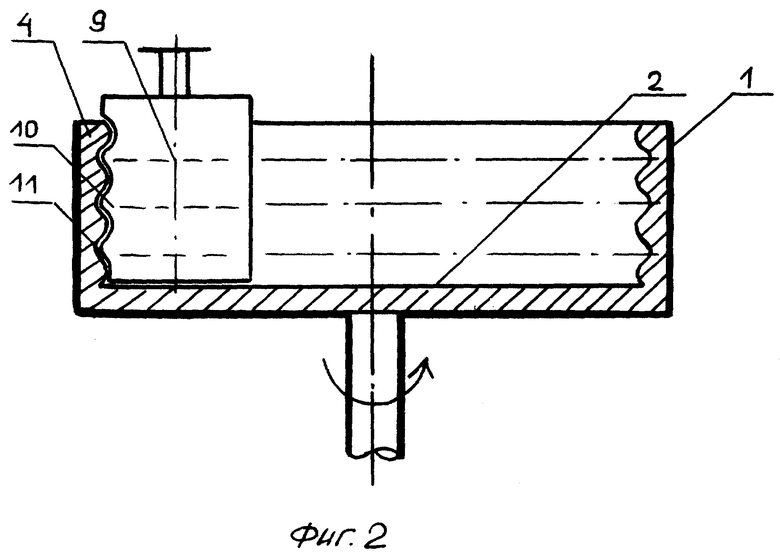

Практическая осуществимость предлагаемого решения не представляет технических затруднений. Желобчатую, волнообразную поверхность достаточно легко выполнить с помощью бортового очистителя, который имеет соответствующий профиль на боковой поверхности. При вращении тарели рабочая кромка очистителя формирует на гарнисаже продольные, желобчатые, волнообразные каналы. Для повышения пластичности гарнисажа перед очистителем устанавливают дополнительные водяные брызгала, которые запитываются из цехового водяного коллектора.

Таким образом, новый способ обеспечивает формирование оптимальных условий упрочнения на границе окатыш - ограждение путем создания эффективной пластичности ограждения; устранение жесткого отражения окатышей от волнообразной поверхности; формирование вращения гранул за счет действия момента сил при ударном взаимодействии; рациональное использование энергии сжатого воздуха при перекатывании окатышей по каналам; повышение прочности окатышей.

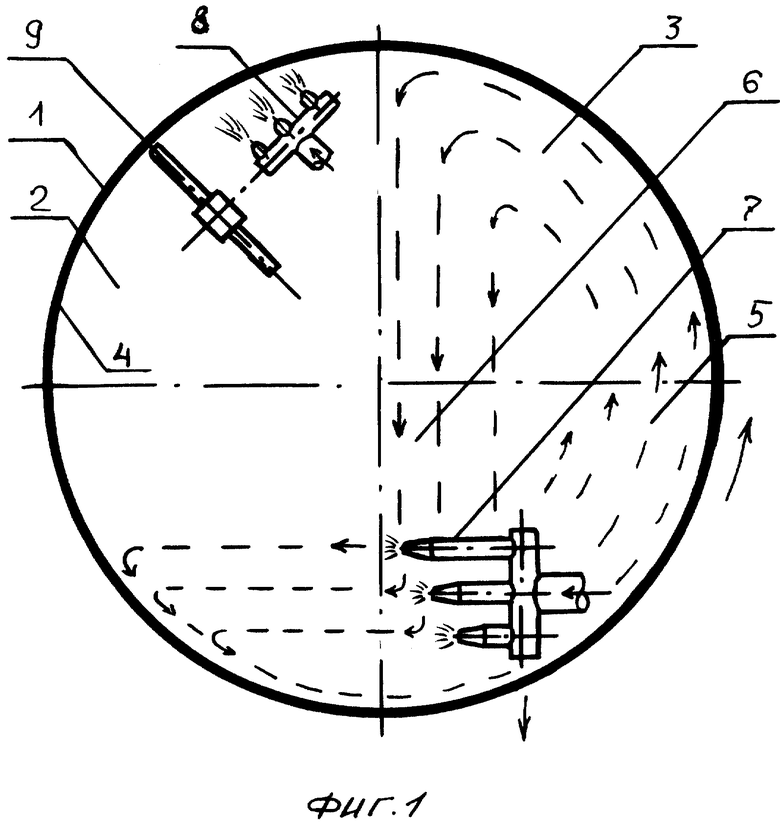

На фиг. 1 представлено устройство для реализации предлагаемого способа. На фиг. 2 - схема формирования продольных волнообразных каналов на поверхности гарнисажа.

Окомкователь содержит борта 1 и днище 2, на которое подают влажную шихту 3. Перед окомкованием на днище и бортах формируют гарнисаж 4 из влажных материалов. В процессе окомкования образуются восходящий 5 и нисходящий 6 слои материалов. Над нисходящим слоем 6 материалов установлены сопла 7 сжатого воздуха, ориентированные в направлении бортов 1. Для увлажнения гарнисажа 4 используют водяные брызгала 8. Для очистки бортов от налипающей шихты окомкователь снабжен очистителем 9, имеющим на боковой поверхности профилированные волнообразные гребни 10. В процессе работы устройства очиститель формирует на поверхности гарнисажа волнообразные желобчатые каналы 11.

Способ получения окатышей реализуется следующим образом. Влажная шихта 3 с помощью питателя подается на днище 2 тарели окомкователя, в процессе вращения которого на бортах 1 образуется гарнисаж из влажного материала толщиной 20-30 мм. Его влажность колеблется от 6 до 8% и зависит от влажности исходной шихты. В процессе окомкования нисходящий слой 6 подвергают динамическому воздействию струй сжатого воздуха, истекающего из сопл 7, расход энергоносителя в которых составляет 40·10-3 м3/м2·с. Для динамического наклепа окатышей сопла 7 ориентированы под углом 30-45o к поверхности бортов 1 тарели окомкователя. После чего на гарнисаже 4 формируют продольные волнообразные желобчатые каналы 9. Для этого гарнисаж 4 предварительно с помощью брызгал 8 орошают водой до необходимой влажности (8,5 - 11,0%) с целью повышения его пластичности. Расход воды подбирается опытным путем и может быть проконтролирован визуально. После брызгал 8 по ходу вращения тарели установлено очистительное устройство 9, которое с помощью гребней 10 диаметром 12-20 мм при вращении тарели формирует продольные волнообразные желобчатые каналы 11. Окатыши нисходящего слоя 6 ускоряются в направлении бортов 1, испытывая при движении по каналам 11 упрочняющие динамические усилия, повышающие прочность окатышей.

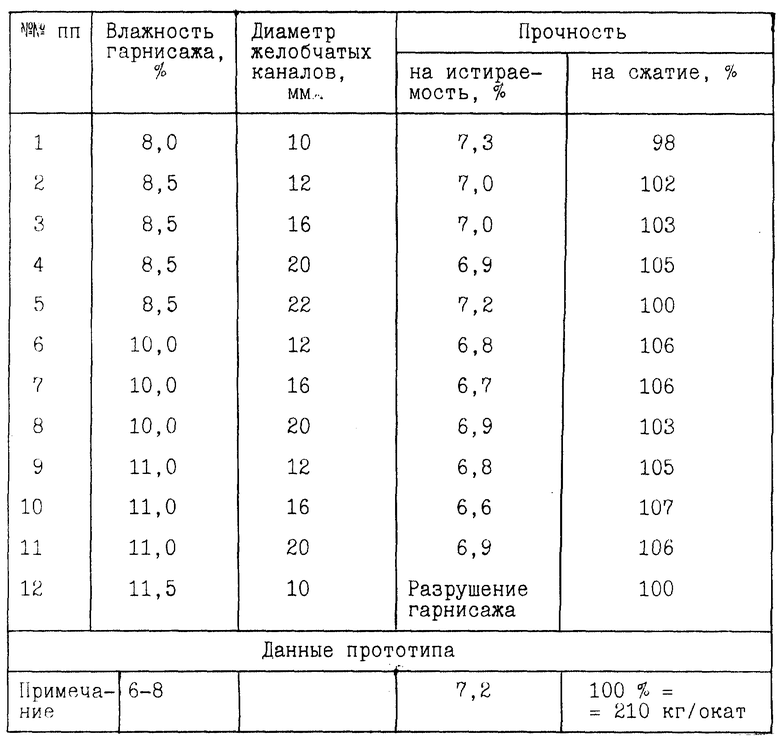

Пример. Отработку способа получения окатышей вели на тарельчатом окомкователе диаметром 0,62 м, установленном под углом 45o к горизонту и вращающемся со скоростью 12 об/мин. Расположение водяных брызгал, бортового очистителя и сопл для подачи сжатого воздуха выполнено согласно предлагаемой технической схеме. Сжатый воздух давлением 0,2 МПа подавали через сопла диаметром 0,01 м. Окомкованию подвергали железорудную шихту на основе Тейского концентрата. В процессе экспериментов определяли оптимальную влажность гарнисажа бортового ограждения и величину диаметра желобчатых каналов. После обжига окатышей измеряли их прочность на удар, которую оценивали по величине истираемости окатышей, определяемой в минибарабане. Результаты экспериментов занесены в таблицу.

Из таблицы видно, что заявляемые параметры обеспечивают повышение прочности окатышей на сжатие до 7% (отн.) и снижение истираемости обожженных гранул до 0,6% (абс. ). Уменьшение влажности гарнисажа менее заявляемого предела не приводит к повышению прочностных характеристик, а увеличение выше заявляемого предела приведет к разрушению каналов ускоренными окатышами. При уменьшении диаметра желобчатых каналов или его увеличении за заявляемые пределы повышение прочности не достигается. Таким образом, формирование каналов на поверхности гарнисажа, а также заявляемые пределы влажности гарнисажа и диаметра желобчатых каналов, являющиеся оптимальными, позволяют решить поставленную задачу, т.е. повысить прочность окатышей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 1999 |

|

RU2155239C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2001 |

|

RU2183683C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2001 |

|

RU2190668C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2002 |

|

RU2225888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2004 |

|

RU2270875C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2453616C1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ | 2003 |

|

RU2236472C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2005 |

|

RU2278172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2007 |

|

RU2356951C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2005 |

|

RU2297461C1 |

Изобретение относится к черной металлургии, а именно к производству железорудных окатышей. Способ включает подачу влажной шихты на тарель окомкователя, формирование гарнисажа на днище и бортах тарели, окомкование шихты, обработку струями сжатого воздуха. Окомкование шихты осуществляют с образованием восходящего и нисходящего слоев. Струями сжатого воздуха обрабатывают нисходящий слой. Причем струи ориентированы в направлении бортов тарели. Гарнисаж на бортах тарели увлажняют до влажности 8,5 - 11,0%, после чего на его поверхности формируют волнообразные желобчатые каналы диаметром 12-20 мм. Изобретение позволит повысить прочность окатышей. 1 табл., 2 ил.

Способ получения окатышей, включающий подачу влажной шихты на тарель окомкователя, формирование гарнисажа на днище и бортах тарели, окомкование шихты, обработку струями сжатого воздуха, ориентированными в направлении бортов тарели, отличающийся тем, что окомкование шихты осуществляют с образованием восходящего и нисходящего слоев с обработкой струями сжатого воздуха нисходящего слоя, при этом гарнисаж на бортах тарели увлажняют до влажности 8,5 - 11,0%, после чего на его поверхности формируют волнообразные желобчатые каналы диаметром 12 - 20 мм.

| Способ получения окатышей | 1990 |

|

SU1747517A1 |

| Способ получения железорудных окатышей | 1989 |

|

SU1618771A1 |

| SU 1488335 A1, 23.06.1989 | |||

| Способ получения железорудных окатышей | 1986 |

|

SU1397519A1 |

Авторы

Даты

2001-04-27—Публикация

2000-02-28—Подача